室中段流动优化器

文献发布时间:2023-06-19 18:27:32

技术领域

本文的实施方案涉及改善用于产生电子设备的蚀刻器的蚀刻速率的系统和方法。

背景技术

晶片处理工具包含用于执行多种制造操作而在衬底上限定电子设备的一或更多处理室。电子设备的制造上的新兴领域之一为微机电系统(MEMS)领域。MEMS为使用集成电路处理技术来产生包含机械性及电子组件的微小积体设备的处理技术。例如传感器、致动器等MEMS设备被广泛使用在各种领域中。MEMS设备使用微加工技术制造,其中将硅衬底(即晶片)的厚度用于构建微机械结构。层沉积于衬底的表面上,且微机械结构利用所沉积的层构建。限定在衬底上的结构可以与形成于衬底中的集成电路结合,以产生三维MEMS电子设备。

晶片处理工具的不同处理模块用于执行不同操作,以限定电子设备。举例而言,第一处理室可用于在衬底的表面上方沉积结构材料层,第二处理室可用于执行选择性蚀刻,以从衬底的表面移除材料层等等。可进行蚀刻以在衬底表面上限定沟槽、通孔等。

高MEMS设备产能可通过快速蚀刻大量硅来实现。提供高产能的一方式为通过增加施加至衬底表面的反应物物质的数量。反应物物质的数量可通过增加施加至等离子体区域中的工艺气体的功率(例如射频功率)和/或通过增加工艺气体流来增加。

前述增加等离子体区域中的反应物物质的数量的方法伴随有其自身的妥协。这些妥协中的一些包含限定于衬底表面上的设备轮廓的劣化、降低的蚀刻均匀性、以及起因于较高的能量和化学品消耗的增高成本。

本公开内容中所述的实施方案是在本上下文中提出。

发明内容

多种实施方案描述了用于增加施加至衬底(或在此称为“晶片”)的表面的反应物物质的数量的装置、系统和方法。施加至晶片的反应物物质的数量通过在被限定于用于处理晶片的等离子体室中的等离子体区域与晶片支撑件之间导入“甜甜圈”或环状板而增加。工艺气体从工艺气体源供给至等离子体区域,且供给射频(RF)功率以产生反应物物质。由设置在等离子体室的底部中的泵产生的真空致使反应物物质朝泵流下。设置在处理室中的甜甜圈状板被设置成使得甜甜圈状板的开口对准在等离子体室中的晶片支撑件上方。当反应物物质朝等离子体室的底部流动时,甜甜圈状板的开口迫使等离子体的反应物物质的一部分接近晶片的顶部表面而通行,使得反应物物质可与晶片起反应。甜甜圈状板使较接近晶片的表面的反应物物质的流动优化,且以下也称为“流动优化器”。

流动优化器将现存的反应物物质集中引导远离等离子体室的侧壁而朝向晶片表面,由此增加施加至晶片表面的反应物物质的数量。该接近晶片表面的反应物物质的数量上的增加是在无须增加工艺气体的流动或用于产生等离子体的RF功率的情况下实现。因此,不需要处理任何妥协,例如结构轮廓上的劣化、蚀刻均匀性上的降低、较高能量以及化学品消耗成本等。

在一实施方案中,公开了用于等离子体室中的流动优化器。等离子体室包含侧壁、晶片支撑件和介电窗,该介电窗相对晶片支撑件而设置以限定位于两者之间的等离子体区域。气体入口被设置成穿过介电窗,以引导气体至等离子体区域。流动优化器包含环,该环具有环形表面,该环形表面具有延伸内直径的内缘、以及延伸至外直径的外缘。该环被设置为使得外缘毗邻等离子体室的侧壁,且内直径限定开口。流动优化器被配置成定位于晶片支撑件与介电窗之间,使得该环的开口基本上对准晶片支撑件的直径。

在另一实施方案中,公开了一种等离子体室。等离子体室包含侧壁、晶片支撑件和介电窗,该介电窗相对于晶片支撑件而设置以限定位于两者之间的等离子体区域。气体入口被设置成穿过介电窗,以引导气体流至等离子体区域。等离子体室包含流动优化器。流动优化器包含环,该环具有环形表面,该环形表面由延伸内直径的内缘、以及延伸至外直径的外缘所限定。该环被设置为使得该环的外缘毗邻等离子体室的侧壁,且内直径限定开口。该环被配置成定位于晶片支撑件与介电窗之间,使得该环的开口对准晶片支撑件的直径。流动优化器被支撑在多个支撑桩上,该多个支撑桩被限定在等离子体室的侧壁的内侧上。该多个支撑桩被设置于晶片支撑件上方,使得分隔距离存在于晶片支撑件与流动优化器的环之间。

在又一实施方案中,公开了用于等离子体室中的流动优化器。等离子体室包含侧壁、晶片支撑件和介电窗,该介电窗相对于晶片支撑件设置以限定位于两者之间的等离子体区域。气体入口被设置成穿过介电窗,以将气体引导至等离子体区域。流动优化器包含限定于中心且对准晶片支撑件的直径的内碟。内碟的外缘延伸至第一直径。流动优化器还包含具有环形表面的外环,该外环由延伸至第二直径的内缘和延伸至第三直径的外缘限定,其中第三直径延伸至等离子体室的侧壁。外环的内缘与内碟的外缘隔开使容纳在晶片支撑件上的晶片的一部分暴露的间隙。多个连接器销被配置成将内碟的外缘连接至外环的内缘。流动优化器被配置成定位于晶片支撑件与介电窗之间。

在等离子体处理系统中设置流动优化器的优点包含增加晶片的表面上方被引导的反应物物质的数量而无须增加供给至等离子体室的工艺气体量的能力。晶片表面上方被引导的反应物物质的数量上的增加导致晶片表面上的蚀刻速率的改善,且如此改善为“免费”取得,因为该改善来自已存在于等离子体室中的反应物物质。通过更有效率地集中引导等离子体室中可用的现存反应物物质,便可避免起因于产生额外反应物物质的妥协。额外反应物物质的产生可通过增加施加至等离子体区域中的工艺气体的射频(RF)功率和/或增加工艺气体进入处理室的流动来实现。增加RF功率或工艺气体的流动伴随着妥协。可通过使用流动优化器以有效率地增加产生于处理室中的现存反应物物质朝向晶片表面的量,使得晶片表面上的蚀刻速率可被改善,使得避免起因于如此改变的妥协(例如劣化的轮廓、较差的蚀刻均匀性等)。

在结合附图的情况下,其他方面将根据以下的详细说明变得显而易见。

附图说明

通过参照以下描述并结合附图,可最好地理解实施方案。

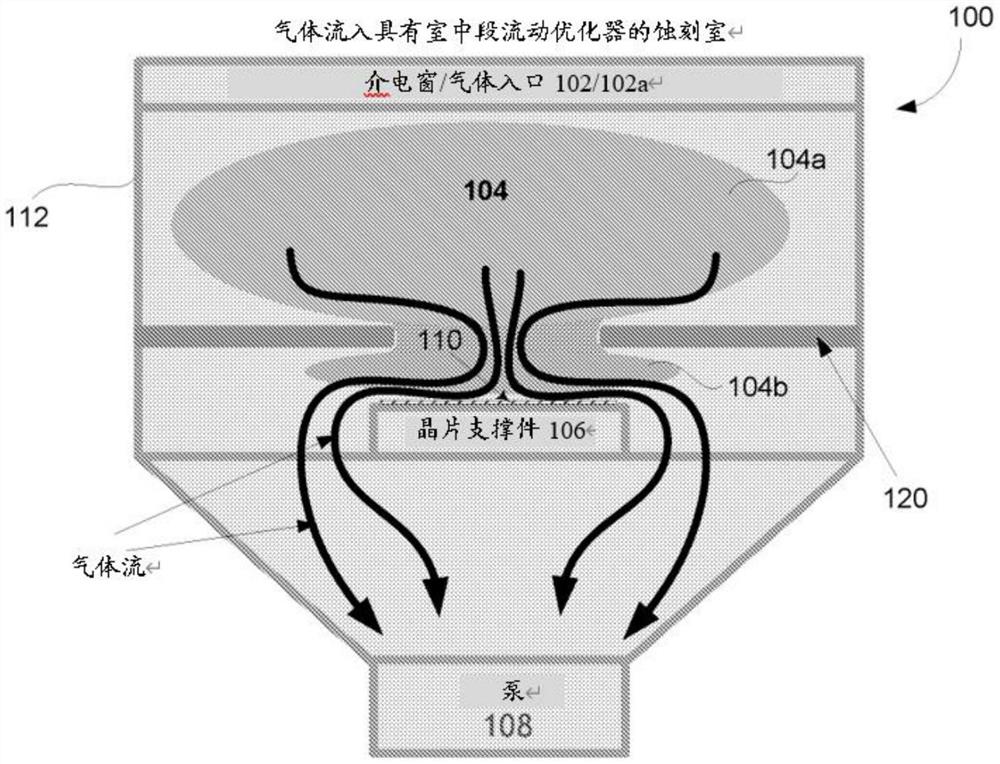

图1A为根据一实施方案的等离子体室的简易框图,其显示了气体的流动。

图1B显示了根据一实施方案的等离子体室的简易框图,该等离子体室具有设置于中途的流动优化器,以改善晶片的表面上方的反应物物质的数量。

图2显示了根据一实施方案的等离子体室的侧剖面图,该等离子体室中设有室中段流动优化器。

图3A显示了根据一实施方案的支撑桩的剖面图,该支撑桩被限定在等离子体室的侧壁的内侧上,以支撑室中段流动优化器。

图3B显示了根据一实施方案的间隔件的剖面图,该间隔件被限定在室中段流动优化器与斜角遮蔽环之间。

图4A显示了根据一实施方案的设置在晶片支撑件上方的室中段流动优化器的俯视图。

图4B显示了根据一实施方案的室中段流动优化器的俯视图,该室中段流动优化器具有限定在表面上的多个应力释放切口,以避免热驱动的损坏。

图5A显示了根据一实施方案的室中段流动优化器的不同部件的简化俯视图。

图5B显示了具有限定于表面上的多个应力释放切口的室中段流动优化器的替代实施方案。

图5C显示了具有多个环的室中段流动优化器的第二替代实施方案。

图6A显示了根据一实施方案的具有等离子体约束衬垫的室中段流动优化器的简化框图。

图6B显示了根据一实施方案的室中段流动优化器的替代设计的简化框图。

图6C显示了根据一实施方案的室中段流动优化器的第二替代设计的简化框图。

具体实施方式

以下实施方案描述改善施加至等离子体室内的晶片表面的反应物物质的数量的系统和方法。显而易见,本文的实施方案可以在不具有这些具体细节中的一些或全部的情况下实施。在其他情形中,公知的操作并未详加说明,以免不必要地使本文的实施方案模糊不清。

图1A为一实施方案中,用于在蚀刻操作期间改善晶片表面上的蚀刻速率的等离子体处理系统实施方案的简化框图。蚀刻速率可通过增加施加至晶片表面的反应物物质的数量而改善。在一实施方案中,等离子体处理系统包含变压器耦合等离子体(TCP)蚀刻室100(本文以下简称为“室”100)。室100的类型不限于TCP室,而是也可例如为电容耦合等离子体(CCP)蚀刻室。室100由侧壁112限定,并且围绕限定于室100的下部106中的晶片支撑件106a。晶片支撑件106a被配置成容纳晶片110以供处理。晶片支撑件106a可呈静电卡盘(ESC)、或经由对应匹配网络(未显示)耦合至射频(偏压)功率(未显示)的基座的形式。介电窗102被限定于室100的上部105中,且相对晶片支撑件106a而定位,以在其之间限定等离子体区域104。一个或更多气体入口102a可设置通过介电窗102,以将工艺气体从工艺气体源(未显示)导入等离子体区域104中。一个或更多TCP线圈(例如内、外线圈——未显示)可设置在介电窗102的上方,且用于提供功率至等离子体区域104来产生等离子体。因此,TCP线圈可经由对应匹配网络(未显示)耦合至一个或更多射频(RF)功率源(未显示)。各RF功率源被配置成产生具有特定频率的RF功率。

介电窗102可以由陶瓷材料限定。介电窗102并不限于陶瓷材料,而是其他介电材料也是可能的,只要其能够承受室100的条件即可。通常,室100在升高的温度下运作,且操作温度将取决于其内进行的蚀刻工艺操作和室100内使用的特定配方。

室100也将在真空下运作,以移除室100内产生的等离子体的反应物物质。泵108被限定在晶片支撑件106a下方,以在操作性等离子体处理期间实现真空控制以及从室100移除气相副产物(即反应物物质)。泵108操作室100所处的真空条件可在约1毫托(mTorr,mT)与约1托(Torr)之间的范围内,然而也可设想其他范围。虽然未显示,但当安装于无尘室中、或制造设施中时,室100通常耦合至装置。装置包含提供处理气体、真空、温度控制、以及环境颗粒控制的管路。此外,当室100为丛集工具的一部分时,室100可以耦合至转移室(未显示),该转移室将使机械手能利用典型的自动化转移晶片进出室。

通过介电窗102中的TCP线圈提供的功率被施加至工艺气体,以在限定于介电窗102与晶片支撑件106a之间的等离子体区域104内产生等离子体。由泵108施加的真空致使等离子体的反应物物质从等离子体区域104朝泵108流动,且经由接近设于室100中的晶片支撑件106a的底表面而限定的一或更多槽孔从室100移除。在图1A所示的实施方案中,反应物物质沿着由深色箭头标示的气体流动路径从等离子体区域104流向泵108。在该实施方案中,反应物物质的一些部分朝向晶片的表面流动,而反应物物质的其余部分流动远离晶片110的表面,且在许多情形下,靠近室100的侧壁112而流动。在该实施方案中,由于施加至晶片表面的反应物物质的数量,晶片表面上的蚀刻速率可能低于最佳。

图1B显示了其中室中段流动优化器(或本文以下简称“流动优化器”)120设置于室100中以改善晶片表面上的蚀刻速率的实施方案。流动优化器120被定位在晶片支撑件106a与介电窗102之间,且分隔距离限定在晶片支撑件106a与流动优化器120之间。流动优化器120由具有环形表面的环所限定,该环状表面具有内缘和外缘。该环的外缘延伸至外直径。该环被配置而使得环的外直径延伸至室100的侧壁112。这导致环的外缘设置为邻近室100的侧壁112。在该实施方案中,环的外直径基本上等于室100的侧壁112的内直径。流动优化器120被设置于室100中,使得该环的开口基本上对准晶片支撑件106a的直径。在一些实施方案中,该环的开口的直径(即内缘的直径)大于、等于、或小于晶片支撑件106a的直径。在一实施方案中,流动优化器120由陶瓷制成。在其他实施方案中,流动优化器120可由可承受等离子体室的操作条件且表现出类似陶瓷材料的热性质的任何其他材料制成。流动优化器120将限定在晶片支撑件106a与介电窗102之间的等离子体区域104分成上等离子体区域104a和下等离子体区域104b。上等离子体区域104a在流动优化器120的开口处连接至下等离子体区域104b,使得下等离子体区域104b的反应物物质在晶片的表面上方具有足够的停留时间,以供反应物物质与晶片表面反应。

在一些实施方案中,流动优化器120可被支撑于附接至室100的侧壁112的一或更多支撑桩(未显示)上。在替代实施方案中,当斜角遮蔽环(未显示)设置于室100中时,流动优化器120可被支撑于设置在斜角遮蔽环上方的一或更多间隔件(未显示)上。限定于晶片支撑件106a上方的环的开口从等离子体区域引导反应物物质流动远离室100的侧壁112,并朝向晶片110的表面,如图1B中的深色箭头所示。此外,流动优化器120的环的环形表面将等离子体区域104分成上等离子体区域104a和下等离子体区域104b,上等离子体区域104a在流动优化器120的环的开口处连接至下等离子体区域104b。从上等离子体区域104a至下等离子体区域104b的反应物物质的流动被环的环形表面限制,由此迫使反应物物质流向开口并朝向容纳在晶片支撑件106a上的晶片110,如图1B中的深色箭头所示。开口的尺寸可基于需要瞄准的晶片110的表面的特定部分、以及需要集中引导朝向晶片110的表面的特定部分的反应物物质的数量来限定。在一些实施方案中,环的内缘的直径可被限定为使得该环的部分悬出于容纳在晶片支撑件106a上的晶片110的晶片边缘的一部分上方。在该实施方案中,环的内缘的直径小于晶片110的外直径。流动优化器120的环用于集中引导已存在于室中的等离子体的反应物物质朝向晶片表面,由此增加晶片表面上的反应物物质的数量。晶片表面处的反应物物质的增加是在不增加室100中的RF功率或工艺气体量的情况下实现。该晶片表面处的反应物物质的增加导致改善的蚀刻速率。

图2显示了一实施方案中的室100的简化剖面图,其中设有流动优化器120。剖面图显示室100的不同部件。广义而言,室100包含设置在室100的上部105中的介电窗102。介电窗102被耦合至经由一个或更多气体入口102a供给工艺气体至被限定在室100中的等离子体区域104的气体源,并且经由提供功率以例如产生等离子体的一个或更多TCP线圈而耦合至电源。室100还包含限定于室100的下部106中的晶片支撑件106a。在一实施方案中,晶片支撑件106a用于支撑具有晶片110容纳于其上的载体环124。在另一实施方案中,晶片支撑件106a用于直接支撑容纳于其上的晶片110。泵108设置在室100的下部106中,以对室100提供真空,从而从室100移除反应物物质。介电窗102定向为相对晶片支撑件106a以在二者之间限定等离子体区域104。室100的侧壁112被限定在等离子体区域104的边界。在晶片110的处理期间,室100的上部和下部(105、106)匹配以密封室100。在图2所示的实施方案中,室100的下部106中的侧壁112的顶部具有起伏轮廓,以给反应物物质提供足够间隙来逃离等离子体区域104并流向设置在晶片支撑件106a下方的泵108。侧壁112的下部中的起伏轮廓部分的一部分在图2中显示为室楔130。室楔130被定位成对齐限定在流动优化器120与晶片支撑件106a之间的间隙。

在一些实施方案中,流动优化器120被支撑于限定在室100的侧壁112中的支撑桩128上。在一实施方案中,支撑桩128被限定为从室楔130延伸。流动优化器120被限定为坐落在晶片110容纳于其上的晶片支撑件106a上方高度“h1”处。在其中使用斜角遮蔽环(未显示)的替代实施方案中,斜角遮蔽环被设置在晶片支撑件106a的表面上方,且流动优化器限定为被容纳在斜角遮蔽环上方,使得间隙存在于斜角遮蔽环与流动优化器120之间。限定充分的间隙以容许反应物物质从等离子体区域104流向晶片表面,且反应物物质具有充足的晶片表面上方的停留时间以供反应物物质与晶片表面产生反应。当晶片110的斜角边缘必须被覆盖以预防斜角边缘的蚀刻时,可使用斜角遮蔽环。

在一些实施方案中,流动优化器120设置于晶片支撑件106a(例如静电卡盘)上方所处的高度“h1”可限定为容纳在限定于室100的下部106中的晶片支撑件106a的晶片110上方约1英寸(”)。流动优化器120设置在晶片支撑件106a上方,使得环的开口对准晶片支撑件106a的直径。环的环形表面延伸至室100的侧壁。因此,环的外直径“w1”基本上等于室100的侧壁的内直径。开口的尺寸、环形表面的宽度、以及流动优化器120设置于晶片支撑件106a上方所处的高度h1被限定为将最佳量的产生于室100中的反应物物质朝晶片表面集中引导。在一些实施方案中,流动优化器120的开口直径限定为等于或大于晶片支撑件106a的直径。在替代的实施方案中,流动优化器120的开口直径小于晶片支撑件106a的直径。在一些实施方案中,流动优化器120的开口直径等于或大于容纳在晶片支撑件106a上的晶片110的直径。在替代的实施方案中,流动优化器120的开口直径小于晶片110的直径。流动优化器120中的开口的尺寸被定制为控制待暴露的晶片110的部分及待集中引导至晶片表面的反应物物质的数量。举例而言,当晶片110的中央区域需要暴露于反应物物质时,流动优化器120的开口及环形表面被限定为暴露晶片110的中央区域。在该示例中,容纳在晶片支撑件106a上的晶片110的其余部分由流动优化器120的环的环形表面覆盖。

在一实施方案中,限定于室100的侧壁112中的支撑桩128可朝内延伸一定长度,以针对流动优化器120提供可靠的支撑。在替代的实施方案中,间隔件(未显示)可设置在晶片支撑件106a上,以支撑流动优化器120的环形表面。流动优化器120可由具有低热膨胀系数(CTE)的材料或具有高热传导性的材料制成。

在其中载体环124被容纳于晶片支撑件106a上的实施方案中,载体环124可以包含用于支撑晶片110的凹部。在一实施方案中,其上容纳载体环124的晶片支撑件106a可包含限定于外缘处的凹部,载体环124的延伸部被容纳于该凹部中。在这样的实施方案中,限定于晶片支撑件106a中的凹部的轮廓匹配限定于载体环124的下侧表面中的延伸部的外形。替代地,晶片支撑件106a的顶部表面可以是平坦的,且容纳于晶片支撑件106a的顶部表面上的载体环124的下侧表面也是平坦的。

在其中间隔件(未显示)限定于晶片支撑件106a上以支撑流动优化器120的实施方案中,间隔件延伸一定高度以限定流动优化器120与晶片支撑件106a之间的间隙。晶片支撑件106a与流动优化器120之间的间隙的尺寸将使得等离子体的反应物物质能够通过流动优化器120中的开口流向晶片表面,并且从晶片表面朝外流向室100的侧壁112与晶片支撑件106a的外缘之间的间隙。当间隔件存在时,间隔件沿着晶片支撑件106a均匀地限定,以对准流动优化器120的环形表面的外缘。

在一实施方案中,流动优化器120设置在介电窗102下方距离“d1”处。在一些实施方案中,距离d1被限定为介于约1.5”与约2.5”之间。类似地,当载体环124存在时,载体环124设置在介电窗102下方距离“d2”处。替代地,当斜角遮蔽环存在时,斜角遮蔽环设置在介电窗102下方距离“d2”处。在一些实施方案中,距离d2被限定为介于约2.5”与约3.5”之间。在一些实施方案中,流动优化器120与晶片支撑件106a之间的距离h1被限定为约1”。流动优化器120的环的外直径“w1”被限定为基本上等于室100的侧壁112的内直径。在一实施方案中,如果室100的侧壁112的内直径为约14”,宽度w1(即环的环形表面的外直径)被限定为介于约13.5”与约13.99”之间。室100的侧壁112与流动优化器120的外缘在宽度上的差异是为了提供用于环形环膨胀的充足容限。应注意前述尺寸被提供作为示例,且不应视为限制性的。流动优化器120与介电窗102之间、晶片支撑件106a与介电窗102之间、流动优化器120与晶片支撑件106a之间的距离以及流动优化器120的外直径可取决于室100的内部轮廓。

在一实施方案中,晶片支撑件106a包含连接至多个升降销126的升降销机构。升降销126沿着晶片支撑件106a的周边平均分布,且容纳在限定于晶片支撑件106a内的对应壳中。升降销机构被耦合至控制器(未显示)。在该实施方案中,流动优化器120被支撑于限定在室100的侧壁112上的多个支撑桩128上,且载体环124用于支撑晶片110。来自控制器的控制信号用于操作升降销机构,以使升降销126能在升降销机构接合时移动至上升位置,或在升降销机构脱离时移动至闲置位置。当升降销126接合时,升降销126延伸离开晶片支撑件106a中的对应壳,且从晶片支撑件106a朝上抬升具有晶片110容纳于其上的载体环124。举例而言,升降销机构可在需要将晶片110移动进出室100时接合。衬底处理系统内室100所耦合的真空转移模块或任何其他模块的机械手可用于移动载体环124。当必须将晶片110移出室100时,升降销机构接合以将载体环124移动至一定高度,从而使得机械手的臂的末端执行器能不受阻碍地接近载体环124。末端执行器支持具有晶片110的载体环124,并将载体环124移出室100。在一实施方案中,载体环124在室100内被朝上移动所到达的高度小于流动优化器120设置在支撑桩128上所处的高度。设置室100的侧壁112和室楔130、以及流动优化器120所处的高度被设计为确保当由升降销抬升时有用于在室100内部朝上竖直移动载体环124的充足空间。设置流动优化器120所处的高度以及载体环124可由升降销126移动所到达的高度取决于室100中可用的空间量。

图3A显示了在一实施方案中,其中设置有流动优化器120的室100的一部分的扩大剖面图。流动优化器120被支撑在支撑桩128上,且设置在载体环124的晶片支撑表面111上方的高度“h1”处。载体环124用于在处理期间容纳并且支撑晶片110。高度h1被限定成提供充足间隙以供等离子体的反应物物质朝向设置在晶片支撑表面111下方的泵108逃离。对应的升降销126被限定于晶片支撑件106a中以对准载体环124,从而支撑具有晶片110容纳于其上的载体环124并使其朝流动优化器120向上移动。升降销126被设置于晶片支撑件106a中使其对准载体环124。在一实施方案中,沿着室100的侧壁112分布的支撑桩128的数目是为了确保对流动优化器120提供可靠支撑,以承受室100中的工艺条件。

图3B显示了在替代实施方案中,其中设置有流动优化器120和斜角遮蔽环113的室100的一部分的扩大剖面图。在该实施方案中,斜角遮蔽环113被限定为坐落于其上容纳晶片110(未显示)的晶片支撑件106a(未显示)正上方。斜角遮蔽环用于覆盖晶片110的斜角边缘,使得晶片110的斜角边缘不被蚀刻。在一些实施方案中,斜角遮蔽环113可设置在晶片110上方约0.1mm与约1mm之间的高度处,该晶片110被容纳在限定在室100的下部106中的晶片支撑件106a(例如静电卡盘)上。晶片的斜角边缘被斜角遮蔽环113覆盖的量可取决于限定于晶片上的斜角边缘量以及需要保护以免被蚀刻的斜角边缘量。在一些情形中,晶片的斜角边缘可延伸介于约0mm与约5mm之间。

当斜角遮蔽环设于室100时,流动优化器120设置在斜角遮蔽环113上方的高度“h1”处。在一实施方案中,斜角遮蔽环113设置在容纳于晶片支撑件106a上的载体环124上,使得间隙存在于斜角遮蔽环113与流动优化器120之间。在该实施方案中,载体环124设置在其上容纳晶片110以供处理的晶片支撑件106a上方,使得斜角遮蔽环113从容纳在晶片支撑件106a上的晶片110的表面偏移一定分隔距离。斜角遮蔽环113与容纳在晶片支撑件106a上的晶片110之间的分隔距离可介于约0.1mm与1mm之间。斜角遮蔽环113与流动优化器120之间的间隙被限定为足以容许反应物物质从等离子体区域106朝晶片表面流动、且具有充足的在晶片表面上方的停留时间以与晶片表面反应。

流动优化器120设置在晶片支撑件106a上方,使得环的开口基本上对准晶片支撑件106a的直径。流动优化器120的环的环形表面延伸至室100的侧壁。因此,环的外直径基本上等于室100的侧壁的内直径。开口的尺寸、环形表面的宽度、以及流动优化器120设置在晶片支撑件106a上方所处的高度被限定为朝向晶片表面集中引导最佳量的产生于室100中的反应物物质。在一些实施方案中,流动优化器120的开口的直径被限定为等于或大于晶片支撑件106a的直径。在替代的实施方案中,流动优化器120的开口的直径小于晶片支撑件106a的直径。在另一实施方案中,流动优化器120的开口的直径小于容纳在晶片支撑件106a上的晶片110的直径。替代地,流动优化器120的开口的直径大于或等于容纳在晶片支撑件106a上的晶片110的直径。该开口的尺寸被定制为控制晶片110待暴露的部分以及待被集中引导至晶片表面的反应物物质的数量。举例而言,当需要将晶片110的中央区域暴露于反应物物质时,流动优化器120的开口以及环形表面可限定为暴露晶片110的中央区域。在该示例中,流动优化器120的开口的直径可小于晶片110的直径,使得容纳在晶片支撑件106a上的晶片110的其余部分由流动优化器120的环的环形表面所覆盖。斜角遮蔽环113可由类似于流动优化器120的材料制成。在一实施方案中,斜角遮蔽环113由具有低热膨胀系数(CTE)的材料或具有高热传导性的材料制成。

在其中斜角遮蔽环113容纳于载体环124上的一实施方案中,晶片支撑件106a可以包含限定于外缘处的凹部,具有斜角遮蔽环113的载体环124被容纳于该凹部中。载体环124的底部表面的外形被设计为匹配包含外缘处的凹部的晶片支撑件106a的外形。替代地,晶片支撑件106a的顶部表面可以是平坦的,且具有斜角遮蔽环113的载体环124可容纳在晶片支撑件106a的顶部表面上。在一些实施方案中,斜角遮蔽环113被限定为使得其覆盖容纳于晶片支撑件106a上的晶片110的边缘的一部分。

在一实施方案中,多个间隔件115被限定在斜角遮蔽环113与流动优化器120之间。多个间隔件115延伸一定高度,以在流动优化器120与斜角遮蔽环113之间限定一间隙。斜角遮蔽环113与流动优化器120之间的间隙被限定为使得等离子体的反应物物质能先流向晶片表面,且接着经由限定于室100的侧壁112与晶片支撑件106a之间的间隙朝外流向泵108。多个间隔件115沿着斜角遮蔽环113均匀地限定,以对准流动优化器120的环形表面。在一实施方案中,有沿着斜角遮蔽环113的周边部平均分布的3个间隔件115。应注意间隔件115的数目被提供作为示例,且不应视为限制性的。

多个间隔件115中的每一个的第一端容纳于限定在斜角遮蔽环113中的对应的壳115a中。在一些实施方案中,壳115a被限定为从顶部表面延伸至斜角遮蔽环113的一定深度或延伸至该深度的一部分。多个间隔件115中的每一个的第二端容纳于限定在流动优化器120中的对应的间隔件壳115b中。在一些实施方案中,间隔件壳115b被限定为从底部表面延伸至流动优化器120的一定深度或该深度的一部分。间隔件115可以是支撑销,然而也可设想其他类型的间隔件115。在一实施方案中,用于间隔件115的壳115a被限定于斜角遮蔽环113中,使得间隔件115的壳115a对准载体环124。当具有斜角遮蔽环113的载体环124正由升降销机构竖直移动时,该对准将使得载体环124不仅对斜角遮蔽环113提供支撑,且还对被支撑在间隔件115上的流动优化器120提供支撑。

在一实施方案中,连接至多个升降销126的升降销机构被限定在晶片支撑件106a中。在该实施方案中,具有斜角遮蔽环113容纳于其上的载体环124被支撑在晶片支撑件106a上。升降销126沿着晶片支撑件106a的周边均匀分布,且容纳于被限定在晶片支撑件106a中的对应的壳中。升降销机构耦合至控制器(未显示)。来自控制器的控制信号用于操作升降销机构,以使得升降销126能在升降销机构接合时移动至上升位置或在升降销机构脱离时移动至闲置位置。当接合时,升降销126被配置成延伸离开晶片支撑件106a中的对应壳,且抬升载体环124以及设置于载体环124上的斜角遮蔽环113。

在一些实施方案中,限定于流动优化器120与斜角遮蔽环113之间的间隔件115的数目对应于设置在晶片支撑件106a中的升降销机构的升降销126的数目。升降销设置在晶片支撑件106a中,使得其对准载体环124。除了对准载体环124之外,在一些实施方案中,各升降销126可基本上对准对应的间隔件115。图3B显示了一个这样的实施方案。在另一实施方案中,升降销126的数目可大于或小于分布在室100中的间隔件115的数目。在该实施方案中,升降销126可以不对准间隔件115,但被配置成在升降销126接合时抬升载体环124、斜角遮蔽环113和流动优化器120。

在一实施方案中,流动优化器120设置在介电窗102下方一定距离处,该距离被限定为介于约1.5”与约2.5”之间。斜角遮蔽环113设置在介电窗102下方一定距离处,该距离被限定为介于约2.5”与3.5”之间。将流动优化器120与斜角遮蔽环113隔开的多个间隔件115延伸限定为约1”的高度。流动优化器120的环的外直径被限定为基本上等于室100的侧壁的内直径。在一实施方案中,如果室100的侧壁的内直径为约14”,则环的环形表面的外直径被限定为介于约13.5”与13.99”之间。环的外直径的宽度显示为小于室的侧壁的内直径,以针对环形环膨胀提供足够的容限。前述尺寸被提供作为示例,且不应视为限制性的。流动优化器120与介电窗102之间、斜角遮蔽环113与介电窗102之间、流动优化器120与斜角遮蔽环113之间或流动优化器120与晶片支撑件106a之间的距离、以及流动优化器120的宽度可取决于室100的内部轮廓。类似地,斜角遮蔽环113的宽度可取决于晶片的斜角为了预防暴露于反应物物质所需要被覆盖的量。

在一实施方案中,当需要将晶片110移动进出室100时,升降销机构可接合以移开斜角遮蔽环113和流动优化器120。晶片110可利用衬底处理系统内室100所耦合的真空转移模块或任何其他模块的机械手移动进出室100,且斜角遮蔽环113和流动优化器120可被移动至容许机械手的臂与晶片不受阻碍地移动进出室100的高度。室100的侧壁和限定在侧臂的一部分中的室楔130确保有充足的空间,以供在由升降销抬升时于室100内部竖直移动流动优化器120及斜角遮蔽环113。流动优化器120和斜角遮蔽环113可由升降销移动所到达的高度取决于室100中可用的空间量。在一些实施方案中,限定于流动优化器120与斜角遮蔽环113之间的间隔件115的高度可等于具有斜角遮蔽环113的载体环124可被移动成为处于上升位置时所到达的高度。

图4A和4B显示了设置在室100内部且在介电窗102下方的流动优化器120的俯视图。在一些实施方案中,流动优化器120因陶瓷的高蚀刻抗性而由陶瓷制成。然而,由于其在等离子体区域中的设置及其持续暴露于等离子体,流动优化器120承受高热梯度,且其由于高热梯度而承受高热应力。热应力导致流动优化器120受到一些损坏,例如破损、碎裂等,尤其是接近例如外缘的脆弱点处。外缘处的脆弱点可起因于流动优化器120的设计方式、或起因于将流动优化器120连接至室100的部件的一个或更多连接器的存在。举例而言,流动优化器120可经由连接设备(例如螺丝)连接至支撑桩128。图4A显示了其中接近连接器设备129的流动优化器120的一部分已剥落的情形。为了解决应力问题且为了减轻对于流动优化器120的损坏,可将一个或更多应力释放切口132导入暴露于等离子体的流动优化器120的环的环形表面中。图4B显示了限定于流动优化器120中的一组应力释放切口132。应力释放切口132可限定在流动优化器120的顶部表面上或流动优化器120的本体中,并从环形表面的内直径(即环形环的内缘)延伸到少于流动优化器120的外直径(即环形环的外缘)的距离。在图4B所示的实施方案中,一组3个应力释放切口132沿着环形环的内直径的周边均匀地限定。在一些实施方案中,应力释放切口132中的每一者设置在自流动优化器120中标示的对应脆弱点起的一定距离处。应力释放切口132的位置并不限定在图4B中所示的,且还可考虑流动优化器120的顶部表面上的其他位置以供限定应力释放切口132。这些应力释放切口132帮助减少流动优化器120所经受的热应力。

图5A显示了限定在流动优化器120’上的应力释放切口132’的替代实施方案。在该实施方案中,仅有一个应力释放切口132’限定在流动优化器120’中来取代图4B中所示的多个应力释放切口132。图5A中所示的流动优化器120’也是环状结构,该环状结构具有延伸至外直径“d4”的环形环的外缘以及限定开口并延伸内直径“d5”的内缘。流动优化器120’的环形环的内直径以及外直径的尺寸取决于其中设置有流动优化器120’的室100的内直径。在一实施方案中,于其中侧壁的内直径延伸至约14”的室100中,流动优化器120’的外直径d4被限定为介于约13.5”与约13.99”,且内直径d5被限定为介于约7.5”与约8.5”之间。流动优化器120’的外直径d4被限定为使得外直径d4与室100的侧壁112之间包含间隙。该间隙被限定为足够小以提供用于膨胀的一些容限。应注意前述尺寸被提出作为示例,且不应视为限制性的。只要维持流动优化器120’的功能性(即朝向晶片集中引导等离子体的反应物物质),也可预见其他用于流动优化器120’的尺寸,且当限定流动优化器120’时,将室100的内部的尺寸纳入考虑。一组脆弱点在图5A中显示于流动优化器120’的顶部表面上。脆弱点可起因于用于将流动优化器120’连接至支撑桩128的连接器设备129(概要显示于图5A)的存在,该支撑桩128被限定在室100的侧壁112中。

应力释放切口132’被限定在流动优化器120’的本体中,且从流动优化器120’的内缘延伸至外缘。在该实施方案中,应力释放切口132’限定一分隔切口,因为其以宽度“w2”延伸通过流动优化器120’的环的整个本体。外缘对应于外直径d4,且内缘对应于流动优化器120’的环(也称为“环形环”)的内直径d5。在一示例性实施方案中,应力释放切口132’的宽度w2被限定为介于约0.5mm与约2mm之间。

图5B显示了流动优化器120的替代设计。在该实施方案中,流动优化器120”由多个片段制成。多个片段的每一片段被限定为具有与对应毗邻片段的边缘外形互补的边缘外形,以限定“应力释放接口”132”。举例而言,图5B所示的流动优化器120”显示为包含三个片段(120a-120c)。唇部133被限定于沿着流动优化器120”的各片段的底部表面(即下侧)的第一端,且互补延伸部134限定于沿着顶部表面(即上侧)的第二端。当片段对准时,第一片段120a的第一端上的唇部133与来自毗邻第一片段120a的第二片段120b的第二端的互补延伸部134相合。类似地,第二片段120b的第一端处的唇部133与限定在第三片段120c的第二端处的对应互补延伸部134配合。图5B-1显示了用于限定应力释放切口132”的流动优化器120”的两相邻片段(片段1和2)的配合的扩大视图。第一片段的唇部133与第二片段的互补延伸部134在限定应力释放切口132”的配合接口处的分隔宽度被表示为“w3”。在一示例性实施方案中,应力释放切口132”的宽度w3被限定为介于约0.5mm与约1.5mm之间。应力释放切口的尺寸被提供作为示例,且不应视为限制性的。应注意,限定在相邻片段的唇部133与互补延伸部134的配合接面处的应力释放切口132”的尺寸经适当限定为使流动优化器120”能承受起因于其在等离子体区域140中持续暴露于等离子体的热应力。

在一实施方案中,轮廓显示于图5B中的流动优化器120”的顶部表面上的连接器设备129可限定为通过各片段的唇部133的一部分和毗邻片段的对应互补延伸部134的一部分。该设计可以是强化各片段的脆弱部,该脆弱部可起因于各片段的唇部133以及延伸部134的深度使脆弱点对于破坏更加脆弱。在替代实施方案中,连接器设备129可远离应力释放切口132”而限定于流动优化器120”的表面上,以避免各片段的脆弱部处的施加过度的应力。

图5C显示了一实施方案中的流动优化器140的另一替代设计,其可用于室100中以朝向晶片表面集中引导等离子体的反应物物质。在该实施方案中,流动优化器140由多个同心嵌套的环所限定。图5C-1显示了流动优化器140的一部分的扩大剖面图,其显示了多个同心嵌套的环。如图5C-1所示,流动优化器140显示为具有一组3个同心嵌套的环140a至140c。第一环140a被配置成在内缘的底部表面处包含唇部133’。第一环140a的外缘形成流动优化器140的外直径。第一环140a的底部表面和顶部表面被设计成平坦的。一阶梯从顶部表面的内缘限定至唇部133’的内部边缘。毗邻第一环140a的第二环140b包含限定在内缘的底部表面处的唇部133’以及限定在外缘的顶部表面处的延伸部134’。第二环140b的外缘处的延伸部134’的外形与第一环140a的内缘处的唇部的外形互补。第三环140c包含外缘的顶部表面上的延伸部134’以及沿着内缘的底部表面的平坦表面。限定于第三环140c的顶部表面的内缘与底部表面的内缘之间的侧缘限定出流动优化器140的内缘。第三环140c的延伸部134’的外形与毗邻的第二环140b的唇部133’的外形互补。图5C所示的第一、第二和第三环的设计限定出流动优化器140的嵌套环结构。如先前实施方案中,流动优化器140的内直径d5被限定为介于约7.5”与约8.5”之间,且流动优化器140的外直径d4被限定为介于约13.5”与13.99”之间。应注意前述尺寸被提供作为示例,且流动优化器140的尺寸可取决于其中容纳流动优化器的室100的内尺寸而改变。

在一些实施方案中,当第二环140b的延伸部134’接收于第一环140a的唇部133’上时,第一间隙可呈现于限定在第二环140b的延伸部134’与第一环140a的唇部133’之间的对应接口处。类似地,第三环140c的延伸部134’接收于第二环140b的唇部133’上时,第二间隙可呈现于限定在第三环140c的延伸部134’与第二环140b的唇部133’之间的对应接口处。这些间隙可设计成执行应力释放切口的功能(即提供用于膨胀的空间)。因此,没有额外的应力释放切口限定在流动优化器140的表面上。在替代实施方案中,一个或更多应力释放切口可限定于流动优化器140的同心嵌套的环140a至140c的每一者中,以确保有用于流动优化器140的不同环(140a-140c)的热膨胀的足够空间。在一实施方案中,空间量可基于用于这些环的材料的热膨胀系数。

图6A-6C显示了不同实施方案中的流动优化器的设计上的变更,且包含室100中的等离子体约束结构。图6A显示了其中流动优化器120显示为限定在室100的等离子体区域104下方的平坦环形结构的变更。流动优化器由限定于室100的侧壁112中的多个支撑桩128所支撑。流动优化器120的尺寸可限定为使得流动优化器120中的开口直径小于晶片支撑件106a的直径。因此,流动优化器120的一部分在晶片支撑件106a的边缘的一部分上方悬出。当晶片110容纳在晶片支撑件106a上时,流动优化器120的悬出部分可覆盖晶片110的边缘的一部分。等离子体约束衬垫136被限定在室100中,以将等离子体约束于等离子体区域104内,并使反应物物质能与晶片110的表面产生交互作用。在一实施方案中,等离子体约束衬垫132可由阳极化铝制成。等离子体约束衬垫136被设置为使得等离子体约束衬垫136的顶端设置在流动优化器120的环的底侧表面处,且等离子体约束衬垫136的底端设置在室100的底部、接近晶片支撑件106a的底部表面。等离子体约束衬垫136设置为接近流动优化器120的开口。等离子体约束衬垫136为环形结构,该环形结构具有从流动优化器120的底部表面向下延伸至晶片支撑件106a的底部表面的竖直壁。等离子体约束衬垫136的直径被限定为大于晶片支撑件106a以及流动优化器的环的内直径,以容许等离子体约束衬垫136充分围绕晶片支撑件106a并限定晶片支撑件106a的壁与等离子体约束衬垫136之间的间隙。该间隙被限定为提供不受阻碍的路径以供反应物物质流向泵108。等离子体约束衬垫136可限定于室100中,以增加反应物物质在晶片表面上的停留时间,从而使得反应物物质能与晶片表面进行交互作用。

多个支撑桩128设置在室100的侧壁112上,以对流动优化器120提供支撑。支撑桩128限定在从晶片支撑件106a起的一定高度,且该高度被限定为容许容纳于晶片支撑件106a上、或容纳于载体环124上的晶片的竖直移动,该载体环124被容纳于晶片支撑件106a上。在一些实施方案中,支撑桩128被限定所在的高度确保晶片进出室100的不受阻碍的移动。

图6B显示了一实施方案中的容纳在室100中的流动优化器的替代设计,其用于迫使等离子体的反应物物质朝向晶片表面。流动优化器145的环的环形表面被设计为呈楔形。在一些实施方案中,流动优化器145的楔形环可由阳极化铝制成。在替代实施方案中,楔形流动优化器145可由陶瓷制成。楔形流动优化器145的宽侧146设置为接近(例如毗邻)室100的侧壁112,而楔形流动优化器145的窄侧147设置在形成开口的一侧上。如同图6A所示的实施方案,图6B的流动优化器145被支撑在限定于室100的侧壁112上的多个支撑桩128上。流动优化器145在结构上为环形。通过使反应物物质能朝晶片流下并回收,该楔形增加晶片边缘处的蚀刻速率。在一些实施方案中,反应物物质的回收可导致漩涡(类似于“涡流”漩涡)。在一些实施方案中,流动优化器120可利用氧化钇(即钇氧化物)涂覆来保护流动优化器120免于受到室100中使用的化学品的影响。

图6C显示了用于室100中的流动优化器150的另一设计实施方案。在该示例中,流动优化器150为具有内碟151、外环152的多环流动优化器,该外环152被设置成与内碟151同心,以限定位于两者之间的间隙。内碟151包含延伸直径“d6”的表面。内碟151的直径d6可被限定成覆盖容纳于晶片支撑件106a上的晶片110的表面的一部分。在一些实施方案中,内碟151的直径d6可被限定成使容纳于晶片支撑件106a上的晶片110的边缘区域暴露于等离子体的反应物物质,并且阻挡晶片110的其他部分免于暴露于反应物物质。当蚀刻速率必须在晶片边缘处而非晶片中心处增加时,可考虑此流动优化器150的设计。在替代实施方案中,内碟151的直径d6可基于需要暴露于反应物物质的晶片表面的特定部分而进行限定。因此,内碟151的直径d6可取决于晶片110的尺寸、以及需要暴露于等离子体的反应物物质的晶片110的表面量或晶片110的边缘量。外环152包含从由内直径“d7”限定的内缘延伸至由外直径“d8”限定的外缘的环形表面。外环152的外直径d8可限定为使得外缘设置成毗邻室100的侧壁112。外环152的内直径d7、间隙的尺寸、外环152的环形表面的宽度、以及内碟151的尺寸是基于需要使晶片表面的哪一部分以及多少晶片表面暴露于反应物物质而进行限定。内碟151可以是可替换部件,该可替换部件可利用载体环124载运进出室100,其可类似于可用于运送晶片110的载体环,而外环152可附接至限定于室100的侧壁112上的多个支撑桩128(未显示)。

多个连接器销153设置为将内碟151连接至外环152。在一实施方案中,一组四个连接器销153沿着内碟151的外缘均匀设置。应注意,连接器销153的数目被提出作为示例,且不应视为限制性的。少于或多于四个连接器153都可用于将内碟151连接至外环152。

本文讨论的各种实施方案公开流动优化器的不同设计,其可设置在室100中以引导更大量的反应物物质接近晶片表面而通行,使这些反应物物质可与晶片表面进行反应。在包含环形流动优化器的实施方案中,环形流动优化器可对准晶片支撑件106a的直径,使得开口可在晶片上方居中,而容许在晶片表面上方将反应物物质集中引导。环的开口尺寸和环形表面尺寸可限定为致使增加数量的反应物物质施加至暴露于反应物物质的晶片表面的特定部分。施加至晶片表面的反应物物质的数量上的增加导致蚀刻速率上的改善,且该改善是在不增加工艺气体量或施加至室100内部的功率的情况下实现的。流动优化器可由例如陶瓷等高抗蚀刻性材料、或例如石英等具有较低热膨胀系数的材料、或例如阳极化铝等具有较高热传导性或较低脆性的材料制成。

在不具有流动优化器120的室100中与在具有流动优化器120的室100中的晶片表面上所蚀刻特征的轮廓的比较结果看似相同,表示沟槽轮廓并未负面地受到流动优化器导入室100的影响。另外,比起室100中未使用流动优化器120时,当晶片在设置有流动优化器120的室100内部被蚀刻时,从晶片中心起至晶片边缘的晶片表面的不同半径处的蚀刻速率显示了显著的改善(例如约25%改善)。该显著增加可归因于具有更多反应物物质分布在晶片表面上。

晶片表面范围的蚀刻速率以及蚀刻均匀性上的改善是在不具有任何起因于增加室中的反应物物质的妥协的情况下实现,在该妥协中,反应物物质的增加是通过增加用于产生等离子体而施加的功率或工艺气体流而完成。伴随增加气体流或功率的妥协导致劣化的轮廓及低于最佳蚀刻均匀性。另一方面,蚀刻速率在流动优化器的存在下改善,且轮廓均匀性在整个晶片表面的不同区域都相当稳定。流动优化器实现有效率地使用已存在于室中的反应物物质,且反应物物质的增加并不需要耗费额外的功率或增加朝向室的气体流。本领域技术人员应当理解各种实施方案的其他优点。

在已知上述实施方案的情况下,应理解实施方案中的一些采用多种计算机实现的操作,其涉及储存在计算机系统中以在室内执行蚀刻操作的数据。室可连接至控制器,该控制器可为计算机系统的一部分,或可与计算机系统通信,以控制室中的蚀刻操作。蚀刻操作为实体操纵物理量,例如影响用于蚀刻操作的等离子体生成的工艺配方。本文所述形成实施方案的部分的操作的任何一者都是有帮助的机器操作。计算机系统可为特殊用途计算机。当限定为特殊用途计算机时,计算机实施并非该特殊用途的部分的其他处理、程序执行或子程序,但仍能针对该特殊用途运作。

在一些实施方案中,操作可通过由储存在计算机存储器、高速缓存中、或通过计算机网络取得的一或更多计算机程序选择性启用或配置的计算机进行处理。当数据是通过计算机网络而取得的时,该数据可由例如运算资源的云端的计算机网络上的其他计算机处理。

一种或更多实施方案可包含也可制作为非暂时性计算机可读介质上的计算机可读代码的操作。非暂时性计算机可读介质为例如存储器设备等的任何储存数据的数据储存硬件单元,该数据之后可由计算机系统读取。非暂时性计算机可读介质的示例包含硬盘、网络附接储存器(NAS)、ROM、RAM、只读光盘(CD-ROM)、可录光盘(CD-R)、可重复录写光盘(CD-RW)、磁带及其他光学及非光学数据储存硬件单元。在一些实施方案中,非暂时性计算机可读介质包含分布于网络耦合计算机系统上的计算机可读有形介质,使得计算机可读代码以分散方式储存以及执行。

应进一步注意,在一实施方案中,来自以上所述任何实施方案的一个或更多特征与任何其他实施方案的一个或更多特征结合,而不背离本公开内容中所述多种实施方案中所说明的范围。

虽然前述实施方案已针对清楚理解的目的进行了一些详细的描述,但将显而易见的是,可以在随附权利要求的范围内实施若干变更和修饰。因此,应将本文实施方案视为说明性且非限制性的,且实施方案不应限制在本文提出的细节。

- 流动室、包括该流动室的流动纳米颗粒测量设备和测量方法

- 流动优化的涂布的改进或与流动优化的涂布相关的改进