一种育苗穴盘逐层错位堆叠与摆放装置

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及农业机具技术领域,尤其涉及一种育苗穴盘逐层错位堆叠与摆放装置。

背景技术

随着蔬菜产业的飞速发展,工厂化育苗的需求量逐年上升,工厂化育苗技术得到飞速发展。穴盘是工厂化育苗过程中的必备品,穴盘播种完之后,需要将穴盘运到温室里进行管理,在此过程中,通常需要人工搬运和摆放,劳动强度大,工作效率低。

发明内容

本发明所要解决的技术问题是针对现有技术的不足,提供一种育苗穴盘逐层错位堆叠与摆放装置。

本发明解决上述技术问题的技术方案如下:一种育苗穴盘逐层错位堆叠与摆放装置,包括:移动底盘、龙门移动式梳条插盘机构、用于装载逐层错位堆叠的穴盘垛的穴盘垛箱、升降与倾卸式摆放机构,所述穴盘垛箱的底部设有开口,所述穴盘垛箱安装在所述移动底盘的中部,所述龙门移动式梳条插盘机构的两侧以及所述升降与倾卸式摆放机构的两侧均安装在所述移动底盘上,所述龙门移动式梳条插盘机构的底部位于所述穴盘垛箱的下方,所述升降与倾卸式摆放机构的底部位于所述龙门移动式梳条插盘机构的下方。

采用本发明技术方案的有益效果是:通过设计育苗穴盘逐层错位堆叠与摆放装置,自动对穴盘进行搬运以及摆放,提高穴盘运输与摆放工作效率,降低用户劳动强度。穴盘垛箱安装在移动底盘的中部,防止穴盘垛倒塌。

进一步地,所述龙门移动式梳条插盘机构包括:一对梳条插盘、一对桁架、滚珠丝杠双向同步直线移动部件、光轴导轨组,所述光轴导轨组的两侧安装在所述移动底盘上,一对桁架相向滑动以及相背滑动地安装在所述滚珠丝杠双向同步直线移动部件上,所述滚珠丝杠双向同步直线移动部件滑动安装在所述光轴导轨组上,一对所述梳条插盘一一对应安装在一对所述桁架的底部,一对所述梳条插盘位于所述穴盘垛箱的下方。

采用上述进一步技术方案的有益效果是:梳条插盘可在滚珠丝杠双向同步直线移动部件运动下实现展开与闭合,起到对穴盘垛的临时支撑以及释放的作用。

进一步地,所述光轴导轨组包括:一对第一光轴导轨、一对第一板材、第二板材、一对第二光轴导轨、一对工字连接板、第一电推杆,一对所述第一光轴导轨的两侧安装在所述移动底盘上,一对所述第一光轴导轨相互平行设置,一对所述第一板材的两侧以及所述第二板材的两侧均滑动安装在一对所述第一光轴导轨上,一对所述第二光轴导轨一一对应安装在一对所述第一板材底部,所述滚珠丝杠双向同步直线移动部件安装在所述第二板材底部,一对所述工字连接板的中部滑动安装在所述滚珠丝杠双向同步直线移动部件上,一对所述工字连接板的两端一一对应滑动安装在一对所述第二光轴导轨上,一对所述桁架的顶部两侧一一对应与一对所述工字连接板的两端连接,所述第一电推杆的一端安装在所述移动底盘上,所述第一电推杆的另一端与第一板材连接。

采用上述进一步技术方案的有益效果是:梳条插盘可在滚珠丝杠双向同步直线移动部件运动下实现展开与闭合,起到对穴盘垛的临时支撑作用。两根第二光轴导轨与滚珠丝杠双向同步直线移动部件可沿两根第一光轴导轨进行横向移动。第一电推杆的推杆在静止与伸缩状态下,分别控制两根第二光轴导轨与滚珠丝杠双向同步直线移动部件自锁与横向移动,故第一电推杆控制着梳条插盘横向移动。

进一步地,所述梳条插盘上设有多个与穴盘适配的梳条,多个所述梳条间隔设置,所述梳条的截面为等腰梯形。

采用上述进一步技术方案的有益效果是:以保障梳条插盘的梳条对穴盘良好的支撑效果。

进一步地,所述升降与倾卸式摆放机构包括:穴盘托板、一对第一导轨、一对第二导轨、两对连杆以及一对横杆,一对所述第一导轨以及一对所述第二导轨均竖直安装在所述移动底盘上,一对所述第一导轨位于所述移动底盘的一侧,一对所述第二导轨位于所述移动底盘的另一侧,一对所述第一导轨的底部设有圆弧轨道,两对所述连杆的底部一一对应与所述穴盘托板的两端连接,一对所述横杆一一对应与两对所述连杆的顶部连接,一对所述横杆转动且上下滑动地安装在第一导轨和第二导轨上。

采用上述进一步技术方案的有益效果是:穴盘托板可在第一导轨和第二导轨上进行升降与倾卸运动,并与梳条插盘协调运动,达到对穴盘垛最下层穴盘的解垛与摆放作业。圆弧轨道的设置,使得横杆以无圆弧导轨拼接的直线导轨底端为圆心在圆弧导轨上滑动,从而使的穴盘托板能够向有圆弧轨道的方向倾卸。通过梳条插盘与穴盘托板的协同作业可达到对穴盘垛的横向错位解垛与摆放,可运载与摆放多个穴盘。

进一步地,所述升降与倾卸式摆放机构还包括:一对带有螺母滑块的滚珠丝杠升降部件、一对辅助倾卸导轨、一对与辅助倾卸导轨适配且带有底座轴承的线性滑块、两对带有底座轴承的滚轮滑块,一对所述滚珠丝杠升降部件安装在所述移动底盘上,两对所述滚轮滑块一一对应上下滑动地安装在一对所述第一导轨和一对所述第二导轨上,一对所述横杆的两侧一一对应转动安装在两对所述滚轮滑块的底座轴承上,一对所述辅助倾卸导轨一一对应安装在一对所述滚珠丝杠升降部件的螺母滑块上,一对所述线性滑块一一对应滑动安装在所述辅助倾卸导轨上,一对所述横杆的中部一一对应转动安装在一对所述线性滑块的底座轴承上。

采用上述进一步技术方案的有益效果是:滚珠丝杠升降部件可带动穴盘托板沿第一导轨和第二导轨上升降与倾卸;在穴盘托板进行倾卸动作时,即滚轮滑块下降至进入圆弧轨道时,为防止滚珠丝杠升降部件上的螺母滑块锁止,辅助倾卸导轨上的线性滑块会在螺母滑块向下轴向力的推动下沿辅助倾卸导轨移动,可保证珠丝杠升降装置上的螺母滑块继续下降,实现穴盘托板的倾卸动作。

进一步地,所述穴盘托板的一侧安装有限位直线移动条、第二电推杆、两根第三光轴导轨、两个直线滑块、T型板,所述第二电推杆以及两根所述第三光轴导轨安装在所述穴盘托板上,限位直线移动条分别与两个所述直线滑块的一侧连接,两个所述直线滑块通过所述T型板连接,两个所述直线滑块均滑动安装在两根所述第三光轴导轨上,所述第二电推杆与所述T型板连接。

采用上述进一步技术方案的有益效果是:第二电推杆可推动T型板移动,使得限位直线移动条在穴盘托板上往复直线移动。由于穴盘垛每层穴盘相互错位,为保证前后两次摆放穴盘的整齐度,通过限位直线移动条横向移动,推动穴盘在穴盘托板上横向移动,确保穴盘前后两次在穴盘托盘上的下滑位置一致,从而保障前后两次穴盘摆放的整齐。

进一步地,所述限位直线移动条包括多个与穴盘适配的U型限位条,所述U型限位条的截面为直角梯形。

采用上述进一步技术方案的有益效果是:直线梯形斜边与穴盘长边的穴孔外壁贴合,起到对穴盘限位作用。

进一步地,所述圆弧轨道的圆弧半径等于所述第一导轨与第二导轨之间的安装间距。

采用上述进一步技术方案的有益效果是:保证圆弧导轨上的一个滚轮滑块以两个直线导轨的间距为半径,以无圆弧导轨拼接的直线导轨底端为圆心在圆弧导轨上滑动,从而使的穴盘托板能够向有圆弧轨道的方向倾卸。

本发明附加的方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明实践了解到。

附图说明

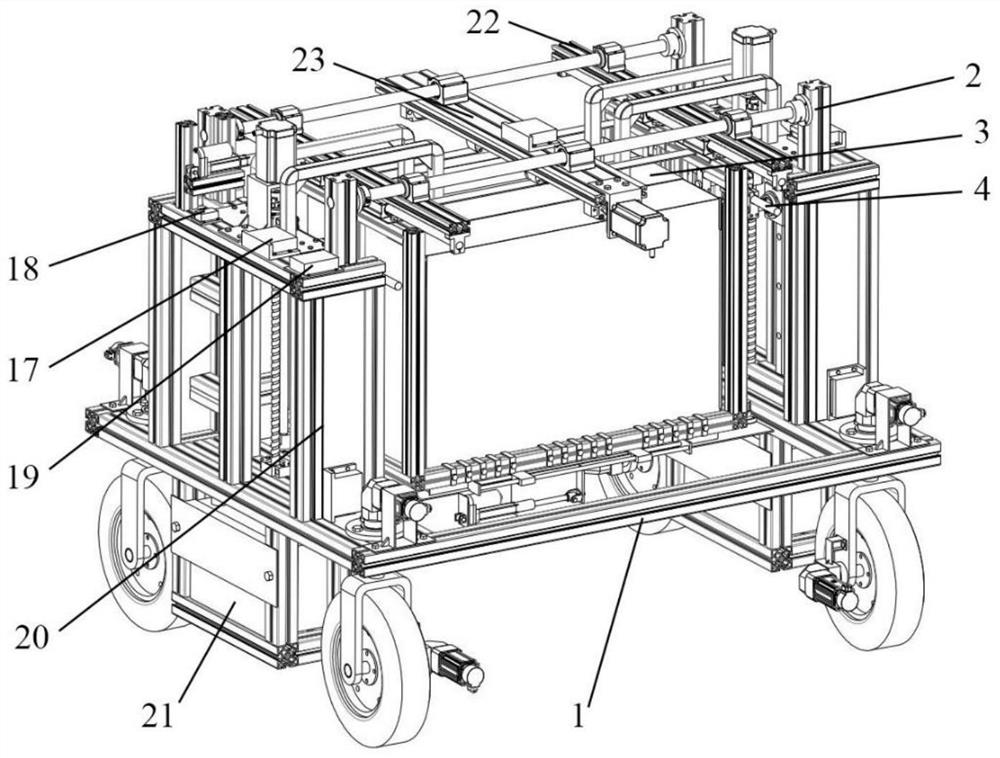

图1为本发明实施例提供的育苗穴盘逐层错位堆叠与摆放装置的结构示意图。

图2为本发明实施例提供的移动底盘的结构示意图。

图3为本发明实施例提供的龙门移动式梳条插盘机构的结构示意图。

图4为图3所示结构在A处的局部放大图。

图5为本发明实施例提供的梳条插盘的结构示意图。

图6为本发明实施例提供的工字连接板的结构示意图。

图7为本发明实施例提供的梳条插盘插入穴盘垛箱底部穴盘垛的状态示意图。

图8为本发明实施例提供的穴盘垛箱的结构示意图。

图9为图8所示结构在B处的局部放大图。

图10为图8所示结构在C处的局部放大图。

图11为本发明实施例提供的升降与倾卸式摆放机构的结构示意图之一。

图12为图11所示结构在D处的局部放大图。

图13为图11所示结构在E处的局部放大图。

图14为本发明实施例提供的限位直线移动条对穴盘限位的状态示意图。

图15为本发明实施例提供的升降与倾卸式摆放机构的结构示意图之二。

附图标号说明:1、移动底盘;2、龙门移动式梳条插盘机构;3、穴盘垛箱;4、升降与倾卸式摆放机构;5、梳条插盘;51、桁架;6、滚珠丝杠双向同步直线移动部件;61、工字连接板;7、第一电推杆;8、光轴导轨组;81、第一光轴导轨;82、第二光轴导轨;811、第一光轴滑块;821、第二光轴滑块;9、穴盘托板;91、第三光轴导轨;10、限位直线移动条;101、直线滑块;102、T型板;11、第二电推杆;12、第一导轨;121、滚轮滑块;13、辅助倾卸导轨;131、线性滑块;14、滚珠丝杠升降部件;15、前侧挡板;16、卡条;17、电机驱动器;18、电推杆的驱动板模块;19、控制器;20、竖直支架;21、锂电池;211、电池框架;212、铝板;22、第一板材;23、第二板材;24、第二导轨;25、连杆;26、横杆;27、圆弧轨道;28、穴盘。

具体实施方式

以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

如图1至图15所示,本发明实施例提供了一种育苗穴盘逐层错位堆叠与摆放装置,包括:移动底盘1、龙门移动式梳条插盘机构2、用于装载逐层错位堆叠的穴盘垛的穴盘垛箱3、升降与倾卸式摆放机构4,所述穴盘垛箱3的底部设有开口,所述穴盘垛箱3安装在所述移动底盘1的中部,所述龙门移动式梳条插盘机构2的两侧以及所述升降与倾卸式摆放机构4的两侧均安装在所述移动底盘1上,所述龙门移动式梳条插盘机构2的底部位于所述穴盘垛箱3的下方,所述升降与倾卸式摆放机构4的底部位于所述龙门移动式梳条插盘机构2的下方。

采用本发明技术方案的有益效果是:通过设计育苗穴盘逐层错位堆叠与摆放装置,自动对穴盘进行搬运以及摆放,提高穴盘运输与摆放工作效率,降低用户劳动强度。穴盘垛箱安装在移动底盘的中部,防止穴盘垛倒塌。

图中的双向箭头代表对应部件的运动方向和运动轨迹。

工作时,首先对穴盘垛进行解垛,在初始状态下,穴盘垛由穴盘托板9支撑,梳条插盘5在滚珠丝杠双向同步直线移动部件6运动下开始展开,滚珠丝杠升降部件14带动穴盘托板9沿第一导轨12和第二导轨24下降一个穴盘的高度,第一电推杆控制梳条插盘5横向移动,之后,梳条插盘5开始闭合,使梳条插盘5的梳条插入穴盘垛倒数第二层的穴盘穴孔外壁之间缝隙中,梳条插盘5闭合完毕之后,穴盘托板9带动托起的一层穴盘开始下降与倾卸,即完成一次横向错位解垛;当穴盘托板9倾卸至穴盘接触地面时,装置开始向前移动,使得穴盘脱离穴盘托板9,完成摆盘;在进行下一次摆盘时,第二电推杆控制限位直线移动条进行横向移动以保证前后两次穴盘摆放的整齐度。

育苗穴盘逐层错位堆叠与摆放装置是以上下层穴盘相互错位堆叠存储,每层三个穴盘进行逐层解垛并进行摆放,该装置能够避免在进行摆放作业时,上层穴盘的育苗槽底压住下层穴盘的槽孔的状况发生,防止盘槽孔中的基质土脱落和种子移位,保证穴盘育苗质量。

育苗穴盘逐层错位堆叠与摆放装置操作简单,通过梳条插盘与穴盘托板的协同作业可达到对穴盘垛的横向错位解垛与摆放,可运载与摆放多个穴盘;此外,由于穴盘垛每层穴盘相互错位,为保证前后两次摆放穴盘的整齐度,通过限位直线移动条横向移动,推动穴盘在穴盘托板上横向移动,确保穴盘前后两次在穴盘托盘上的下滑位置一致,从而保障前后两次穴盘摆放的整齐;育苗穴盘逐层错位堆叠与摆放装置操作平稳,穴盘摆放整齐度高,节省了穴盘播种后穴盘人工搬运劳作,提高了工厂化育苗的穴盘运输与摆放作业效率。

如图1至图15所示,进一步地,所述龙门移动式梳条插盘机构2包括:一对梳条插盘5、一对桁架51、滚珠丝杠双向同步直线移动部件6、光轴导轨组8,所述光轴导轨组8的两侧安装在所述移动底盘1上,一对桁架51相向滑动以及相背滑动地安装在所述滚珠丝杠双向同步直线移动部件6上,所述滚珠丝杠双向同步直线移动部件6滑动安装在所述光轴导轨组8上,一对所述梳条插盘5一一对应安装在一对所述桁架51的底部,一对所述梳条插盘5位于所述穴盘垛箱3的下方。

采用上述进一步技术方案的有益效果是:梳条插盘可在滚珠丝杠双向同步直线移动部件运动下实现展开与闭合,起到对穴盘垛的临时支撑以及释放的作用。

如图1至图15所示,进一步地,所述光轴导轨组8包括:一对第一光轴导轨81、一对第一板材22、第二板材23、一对第二光轴导轨82、一对工字连接板61、第一电推杆7,一对所述第一光轴导轨81的两侧安装在所述移动底盘1上,一对所述第一光轴导轨81相互平行设置,一对所述第一板材22的两侧以及所述第二板材23的两侧均滑动安装在一对所述第一光轴导轨81上,一对所述第二光轴导轨82一一对应安装在一对所述第一板材22底部,所述滚珠丝杠双向同步直线移动部件6安装在所述第二板材23底部,一对所述工字连接板61的中部滑动安装在所述滚珠丝杠双向同步直线移动部件6上,一对所述工字连接板61的两端一一对应滑动安装在一对所述第二光轴导轨82上,一对所述桁架51的顶部两侧一一对应与一对所述工字连接板61的两端连接,所述第一电推杆7的一端安装在所述移动底盘1上,所述第一电推杆7的另一端与第一板材22连接。

采用上述进一步技术方案的有益效果是:梳条插盘可在滚珠丝杠双向同步直线移动部件运动下实现展开与闭合,起到对穴盘垛的临时支撑作用。两根第二光轴导轨与滚珠丝杠双向同步直线移动部件可沿两根第一光轴导轨进行横向移动。第一电推杆的推杆在静止与伸缩状态下,分别控制两根第二光轴导轨与滚珠丝杠双向同步直线移动部件自锁与横向移动,故第一电推杆控制着梳条插盘横向移动。

如图1至图15所示,进一步地,所述梳条插盘5上设有多个与穴盘适配的梳条,多个所述梳条间隔设置,所述梳条的截面为等腰梯形。

采用上述进一步技术方案的有益效果是:以保障梳条插盘的梳条对穴盘良好的支撑效果。

如图1至图15所示,进一步地,所述升降与倾卸式摆放机构4包括:穴盘托板9、一对第一导轨12、一对第二导轨24、两对连杆25以及一对横杆26,一对所述第一导轨12以及一对所述第二导轨24均竖直安装在所述移动底盘1上,一对所述第一导轨12位于所述移动底盘1的一侧,一对所述第二导轨24位于所述移动底盘1的另一侧,一对所述第一导轨12的底部设有圆弧轨道27,两对所述连杆25的底部一一对应与所述穴盘托板9的两端连接,一对所述横杆26一一对应与两对所述连杆25的顶部连接,一对所述横杆26转动且上下滑动地安装在第一导轨12和第二导轨24上。

采用上述进一步技术方案的有益效果是:穴盘托板可在第一导轨和第二导轨上进行升降与倾卸运动,并与梳条插盘协调运动,达到对穴盘垛最下层穴盘的解垛与摆放作业。圆弧轨道的设置,使得横杆以无圆弧导轨拼接的直线导轨底端为圆心在圆弧导轨上滑动,从而使的穴盘托板能够向有圆弧轨道的方向倾卸。通过梳条插盘与穴盘托板的协同作业可达到对穴盘垛的横向错位解垛与摆放,可运载与摆放多个穴盘。

如图1至图15所示,进一步地,所述升降与倾卸式摆放机构4还包括:一对带有螺母滑块的滚珠丝杠升降部件14、一对辅助倾卸导轨13、一对与辅助倾卸导轨13适配且带有底座轴承的线性滑块131、两对带有底座轴承的滚轮滑块121,一对所述滚珠丝杠升降部件14安装在所述移动底盘1上,两对所述滚轮滑块121一一对应上下滑动地安装在一对所述第一导轨12和一对所述第二导轨24上,一对所述横杆26的两侧一一对应转动安装在两对所述滚轮滑块121的底座轴承上,一对所述辅助倾卸导轨13一一对应安装在一对所述滚珠丝杠升降部件14的螺母滑块上,一对所述线性滑块131一一对应滑动安装在所述辅助倾卸导轨13上,一对所述横杆26的中部一一对应转动安装在一对所述线性滑块131的底座轴承上。

采用上述进一步技术方案的有益效果是:滚珠丝杠升降部件可带动穴盘托板沿第一导轨和第二导轨上升降与倾卸;在穴盘托板进行倾卸动作时,即滚轮滑块下降至进入圆弧轨道时,为防止滚珠丝杠升降部件上的螺母滑块锁止,辅助倾卸导轨上的线性滑块会在螺母滑块向下轴向力的推动下沿辅助倾卸导轨移动,可保证珠丝杠升降装置上的螺母滑块继续下降,实现穴盘托板的倾卸动作。

如图1至图15所示,进一步地,所述穴盘托板9的一侧安装有限位直线移动条10、第二电推杆11、两根第三光轴导轨91、两个直线滑块101、T型板102,所述第二电推杆11以及两根所述第三光轴导轨91安装在所述穴盘托板9上,限位直线移动条10分别与两个所述直线滑块101的一侧连接,两个所述直线滑块101通过所述T型板102连接,两个所述直线滑块101均滑动安装在两根所述第三光轴导轨91上,所述第二电推杆11与所述T型板102连接。

采用上述进一步技术方案的有益效果是:第二电推杆可推动T型板移动,使得限位直线移动条在穴盘托板上往复直线移动。由于穴盘垛每层穴盘相互错位,为保证前后两次摆放穴盘的整齐度,通过限位直线移动条横向移动,推动穴盘在穴盘托板上横向移动,确保穴盘前后两次在穴盘托盘上的下滑位置一致,从而保障前后两次穴盘摆放的整齐。

如图1至图15所示,进一步地,所述限位直线移动条10包括多个与穴盘适配的U型限位条,所述U型限位条的截面为直角梯形。

采用上述进一步技术方案的有益效果是:直线梯形斜边与穴盘长边的穴孔外壁贴合,起到对穴盘限位作用。

如图1至图15所示,进一步地,所述圆弧轨道27的圆弧半径等于所述第一导轨与第二导轨之间的安装间距。

采用上述进一步技术方案的有益效果是:保证圆弧导轨上的一个滚轮滑块以两个直线导轨的间距为半径,以无圆弧导轨拼接的直线导轨底端为圆心在圆弧导轨上滑动,从而使的穴盘托板能够向有圆弧轨道的方向倾卸。

本发明实施例提供的一种育苗穴盘逐层错位堆叠与摆放装置包括移动底盘1、龙门移动式梳条插盘装置2、穴盘垛箱3、升降与倾卸式摆放机构4;所述移动底盘1由铝材搭建出整体框架,两侧有竖直支架20,移动底盘底部两侧搭建电池框架211,用于存放锂电池21,为整体装置提供动力。锂电池21通过铝板212固定于电池框架211内,两侧锂电池21与装置上的电机驱动器17、电推杆的驱动板模块18以及控制器19连接,为装置上的电机及电推杆供电;移动底盘1上的电机驱动器17安装在竖直支架20外壁上,滚珠丝杠双向同步直线移动部件6与滚珠丝杠升降部件14上的电机驱动器17分别安装在第二板材23上方与竖直支架20顶端,电推杆的驱动板模块18以及控制器19安装在一侧的竖直支架20顶端。

所述的龙门移动式梳条插盘装置2通过铝材固定安装于移动底盘1的两侧竖直支架20顶端,由梳条插盘5、滚珠丝杠双向同步直线移动部件6、第一电推杆7、光轴导轨组8组成;所述的光轴导轨组8在竖直空间方向上相互垂直分布两层光轴导轨(即第一光轴导轨和第二光轴导轨),两根第一光轴导轨81相互平行且两端通过光轴夹固定于铝材上,两根第一光轴导轨81中每根导轨套有3个第一光轴滑块811,3个第一光轴滑块811中处中间位置的第一光轴滑块811位于第一光轴导轨81中间位置,其余两侧的第一光轴滑块811的位置对导轨中间位置相互对称,第一光轴导轨81的两侧第一光轴滑块811及中间位置的第一光轴滑块811下方分别安装第一板材22和第二板材23,两根第二光轴导轨82通过立式光轴夹固定于第一板材22上,两根第二光轴导轨82上每根导轨套有2个第二光轴滑块821,2个第二光轴滑块821对第二光轴导轨82中间位置相互对称分布;所述的滚珠丝杠双向同步直线移动部件6固定在第二板材23下方,因此,两根第二光轴导轨82与滚珠丝杠双向同步直线移动部件6可沿两根第一光轴导轨81进行横向移动。

滚珠丝杠双向同步直线移动部件6上的两个螺母滑块与两个工字连接板61中间位置连接,工字连接板61的两端上板面与两根第二光轴导轨82上的第二光轴滑块821固定连接;所述的梳条插盘5通过铝材制成的桁架51的顶部与工字连接板61的两端的下板面连接;因此,梳条插盘5通过工字连接板61与两根第二光轴导轨82上的第二光轴滑块821连接,故梳条插盘5可在滚珠丝杠双向同步直线移动部件6运动下,实现展开与闭合运动。所述的第一电推杆7被固定于与移动底盘1的一侧竖直支架20顶端相连接的铝材上,第一电推杆顶端连接于第一板材22;因工字连接板61将滚珠丝杠双向同步直线移动部件6上的两个螺母滑块与两根第二光轴导轨82上的第二光轴滑块821连接起来,因此,第一电推杆7的推杆在静止与伸缩状态下,分别可控制两根第二光轴导轨82与滚珠丝杠双向同步直线移动部件6自锁与横向移动,故第一电推杆7控制着梳条插盘5横向移动。

所述的穴盘垛箱3的底部贯穿,利用铝材固定于移动底盘1的居中位置,实现对穴盘垛中每层穴盘28从上而下的输送;防止穴盘垛倒塌。所述的升降与倾卸式摆放机构4由穴盘托板9、限位直线移动条10、第二电推杆11、第一导轨12和第二导轨24、辅助倾卸导轨13、滚珠丝杠升降部件14组成;所述的第一导轨12和第二导轨24与滚珠丝杠升降部件14安装于移动底盘1的竖直支架20上;所述的第一导轨12和第二导轨24上装有滚轮滑块121,并且每个滚轮滑块121固定有带底座轴承;所述的滚珠丝杠升降部件14上的螺母滑块固定有辅助倾卸导轨13,辅助倾卸导轨13上安装有线性滑块131,该线性滑块131固定有带底座轴承;所述的穴盘托板9通过连杆25、横杆26及连杆固定件与滚轮滑块121及线性滑块131上的带底座轴承连接,故滚珠丝杠升降部件14可带动穴盘托板9沿第一导轨12和第二导轨24上升降与倾卸;由于线性滑块131上的带底座轴承是与穴盘托板9连接的横杆26连接,在穴盘托板9进行倾卸动作时,即滚轮滑块121下降至进入圆弧轨道27时,为防止滚珠丝杠升降部件14上的螺母滑块锁止,辅助倾卸导轨13上的线性滑块131会在螺母滑块向下轴向力的推动下沿辅助倾卸导轨13移动,保证穴盘托板9在进行倾卸动作时,滚珠丝杠升降部件14上的螺母滑块可继续下降,实现穴盘托板9的倾卸动作。

穴盘托板9边缘固定有两根第三光轴导轨91;所述的限位直线移动条10固定有两个直线滑块101,两个直线滑块101之间焊接有T型板102,两个直线滑块101套在两根第三光轴导轨91上,第二电推杆11安装于穴盘托板9上,推杆与T型板102连接,第二电推杆11可推动T型板102移动,使得限位直线移动条10在穴盘托板9上往复直线移动。

所述的穴盘垛箱3底部贯通,前侧挡板15可沿箱体前侧方向拆卸,通过卡条16将前侧挡板15进行自锁,以便于穴盘28的装填。

所述的梳条插盘5的梳条截面设计成等腰梯形形状,且等腰梯形的底角与穴盘28穴孔外壁倾角相等,等腰梯形上边长度等于穴盘28宽边方向相邻穴孔边缘距离,等腰梯形的高小于穴盘槽孔高度,以保障梳条插盘5的梳条对穴盘28良好的支撑效果;所述的梳条插盘5的梳条间距等于穴盘28宽边方向相邻穴孔中心距。

所述的第一导轨12和第二导轨24是由两个直线导轨以一定距离平行排列并安装在移动底盘1的竖直支架20上,其中一个直线导轨(第一导轨)拼接圆弧导轨(圆弧轨道);圆弧导轨的圆弧半径等于两个直线导轨(第二导轨)的间距,以保证圆弧导轨上的一个滚轮滑块121以两个直线导轨的间距为半径,以无圆弧导轨拼接的直线导轨底端为圆心在圆弧导轨上滑动,从而使的穴盘托板9能够向有圆弧轨道的方向倾卸。

所述的限位直线移动条10由三组U型限位条组成,U型限位条中限位条截面设计成直角梯形形状,直线梯形底边与斜边的夹角等于穴盘28穴孔外壁倾角,直角梯形高、底边长度分别小于穴盘槽孔高度、穴盘槽底宽度,直线梯形斜边与穴盘28长边的穴孔外壁贴合,起到对穴盘28限位作用。

育苗穴盘逐层错位堆叠与摆放装置中的穴盘垛以上下层三盘穴盘28相互错位方式堆叠,存储于穴盘垛箱3中,由于穴盘垛箱3底部贯通,育苗穴盘逐层错位堆叠与摆放装置在解垛时,穴盘垛以逐层解垛,每层三个穴盘;育苗穴盘逐层错位堆叠与摆放装置初始状态时,梳条插盘5处于闭合状态,梳条插入底层穴盘穴孔外壁之间缝隙中,穴盘托板9支撑穴盘垛。

工作时,首先进行解垛,滚珠丝杠双向同步直线移动部件6推动梳条插盘5展开,展开至第二光轴滑块821移动到两根第二光轴导轨82两端时,由滚珠丝杠升降部件14带动穴盘托板9下降一个穴盘的高度,第一电推杆7控制梳条插盘5横向移动一个上下层穴盘的错位距离,之后,梳条插盘5开始闭合,使梳条插入穴盘垛倒数第二层穴盘穴孔外壁之间缝隙中,梳条插盘5闭合完成后,穴盘托板9托起原底层穴盘开始下降,穴盘垛由梳条插盘5支撑,即完成一次穴盘垛的横向错位解垛;滚珠丝杠升降部件14为穴盘托板9的动力源,使穴盘托板9在第一导轨12和第二导轨24上升降与倾卸;在穴盘托板9在进入倾卸过程时,为保证滚珠丝杠升降部件14上的螺母滑块继续下降,实现穴盘托板9的倾卸动作,辅助倾卸导轨13起到至关重要的作用,由于线性滑块131上的带底座轴承是与穴盘托板9连接的连杆以及横杆连接,可补偿滚珠丝杠升降部件14上的螺母滑块在穴盘托板9在发生倾卸动作时所需的扭转,因此,在穴盘托板9在进入倾卸动作时,亦即滚轮滑块121下降至进入圆弧轨道时,辅助倾卸导轨13上的线性滑块131会在螺母滑块向下轴向力的推动下沿辅助倾卸导轨13移动,弥补穴盘托板9在发生倾卸动作时滚珠丝杠升降部件14上的螺母滑块所需的径向位移,使得在穴盘托板9在进入倾卸过程时,滚珠丝杠升降部件14上的螺母滑块可继续下降,实现穴盘托板9的倾卸动作;

解垛完成后,穴盘托板9托起某一层穴盘对地面进行输送,下降至规定的高度时,穴盘托板9开始倾卸,由于限位直线移动条10对穴盘的限位作用,使得穴盘28在下滑的过程中不会发生侧滑,保障三盘穴盘摆放的整齐度,当穴盘接触地面时,移动底盘带动整体装置向前移动,使穴盘脱离穴盘托板9,完成摆盘;在穴盘托板9进行复位支撑穴盘垛之前,由于穴盘垛上下层穴盘之间相互错位堆叠,第二电推杆11会控制限位直线移动条10横向移动一个上下层穴盘之间堆叠的错位距离,开始对下一次摆盘的一层穴盘进行限位;在穴盘垛横向错位解垛完成后,在滚珠丝杠升降部件14带动穴盘托板9下降至即将进入倾卸动作期间,第二电推杆11控制限位直线移动条10横向复位移动,推动穴盘在穴盘托板9上横向移动,确保穴盘前后两次在穴盘托盘(即穴盘托板)上的下滑位置一致,保证前后两次穴盘摆放的整齐度。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种育苗穴盘自动堆叠装置及其堆叠方法

- 一种移动式播种机播后育苗穴盘摆放装置