一种多电智能电力作动器

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及燃气轮机(简称燃机)多电智能控制系统技术领域,特别涉及“电子控制器、永磁同步电机、行星滚柱丝杠副、线位移传感器”一体化创新设计的一种多电智能电力作动器。

背景技术

先进燃机的多电智能控制系统,采用人工智能(AI)+全权限数字式电子控制系统(FADEC)+永磁同步电机(PMSM),几乎克服了机械液压式控制系统和模拟电子控制系统的所有不足。多电智能控制系统应用人工智能技术,模拟人的思维过程和智能行为,遵守“功能分散”设计思想,采用“分层结构”,把多电智能控制系统中的低级处理功能,如大部分控制、监测、反馈功能以及计算任务,从多电智能控制系统的中央智能控制器下放到现场智能传感器和智能执行机构中,中央智能控制器只执行高级功能,如人工指令、复杂控制算法、模型计算、命令发送等。现场相关传感器和执行机构进行人工智能化处理并嵌入微处理器,使之成为智能传感器和智能执行机构,通过数据总线与中央智能控制器通讯,并使用电源总线多点供电,多电智能控制系统主要由输入部分(人工给定指令信号、健康管理智能系统等)、中央智能控制器(数字式电子控制柜)、多电智能电力作动器、智能传感器、智能燃油控制装置、电源总线和数据总线等组成。其中,中央智能控制器+智能电子控制器+电源总线,成为多电智能控制系统重要的输入控制端,而输出端主要集中在多电智能电力作动器上。

目前国内大多数先进航空发动机和燃气轮机的电力作动器,都采用电液伺服阀作为驱动执行机构。但是电液伺服阀需要高压油源,容易发生“零漂”和“温漂”,小位置时计量精度下降,内泄漏较大等问题。在电力作动器的控制精度较高的情况下,电液伺服阀不是理想的驱动执行机构,也不能很好地适应环境变化要求。采用步进电动机驱动的电力作动器,代替传统的机械液压式电力作动器。为了提高控制精度,对步进电动机实施闭环控制。但是步进电动机容易失步,相对于永磁同步电机,在相同的力矩条件下,它的体积与质量较大、加工工艺复杂,同时静态定位力矩较难达到额定转矩一半,无法满足多电智能电力作动器的位置精准控制。

目前,国内永磁同步电动机在电力作动器中应用不多。在电力作动器设计、仿真建模、控制规律研究、试验验证等一系列研发流程中,也缺乏永磁同步电动机的实际应用经验和技术。

发明内容

本发明提供一种多电智能电力作动器的目的在于至少克服现有技术中的一个问题。本发明能够满足某舰船燃机多电智能控制系统的精确控制要求,具有“结构简单、运行可靠、高效节能、控制精度高和使用寿命长等优点。

本发明采用如下技术方案实现发明目的:

一种多电智能电力作动器,包括带旋转变压器的永磁同步电机,旋转变压器、永磁同步电机和行星滚柱丝杠副同轴连接并安装在支撑保护壳体上,行星滚柱丝杠副的螺母通过螺栓与导向筒连接,导向筒与线位移传感器固接;支撑保护壳体中安装有电子控制器,电子控制器与永磁同步电机和线位移传感器连接,电子控制器连接电气接口。

前述的多电智能电力作动器中,所述永磁同步电机通过定位盖板连接支撑保护壳体。

前述的多电智能电力作动器中,所述永磁同步电机和行星滚柱丝杠副通过双向推力球轴承连接。

前述的多电智能电力作动器中,所述行星滚柱丝杠副连接限位块。

前述的多电智能电力作动器中,所述线位移传感器连接杆端关节轴承。

有益效果

与现有技术相比,本发明采用永磁同步电机旋转驱动行星滚柱丝杠副代替传统的机械液压式作动筒,为了提高控制精度,对永磁同步电机(带旋转变压器)、行星滚柱丝杠副,采用转速、电流及位置闭环控制。依据该控制方式,巧妙创新设计了多电(四电-电子控制器、永磁同步电机、旋转变压器和线位移传感器)智能电力作动器的,技术上实现的创新点突破如下:

一是将机械液压式作动器创新设计为多电智能电力作动器。它采用永磁同步电机代替传统电液伺服阀,作为驱动执行机构,将“电子控制器、永磁同步电机、旋转变压器、行星滚柱丝杠副和线位移传感器”五个单元巧妙地设计为一体,直接装配在多电智能电力作动器的壳体中,实现永磁同步电机、旋转变压器和行星滚柱丝杠副三个单元同轴旋转,实现转速与位置实时反馈和闭环控制。而且中间没有齿条减速机构、联接件和柔性耦合件,减少了累积误差,提高了控制精度和可靠性。

二是采用电子控制器和永磁同步电机作为电力作动器的位置控制器。依靠永磁同步电机直接控制行星滚柱丝杠副转速,通过行星滚柱丝杠副将旋转运动转换为直线运用,实现轴向位移的控制,并采用线位移传感器的电力作动器的位置反馈,实现多电智能电力作动器的电力作动器的位置准确控制。

本发明提供的多电智能电力作动器,经过三维建模、计算与仿真、二维制图和试验验证,实现了“多电智能电力作动器”的参数化设计与制造,试验证明,将永磁同步电机作为驱动执行机构运用到电力作动器的机械调节中是可行的,满足了某舰船燃气轮机多电智能电力作动器的准确位置控制要求,具有“结构简单、效率高、运行可靠和便于微机控制”等特点,填补了“采用电子控制器和永磁同步电机作为驱动执行控制机构,直接控制导叶角度”的关键技术空白。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

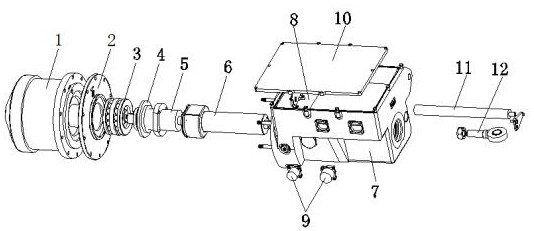

图1是本发明提供的一种多电智能电力作动器的三维结构示意图;

图2是本发明提供的一种多电智能电力作动器的爆炸图;

图3是本发明提供的一种多电智能电力作动器的系统框架图;

图4是本发明提供的电子控制器的控制框图;

图5是本发明提供的一种多电智能电力作动器的原理结构图;

附图标记为:1-永磁同步电机(带旋转变压器),2-定位盖板,3-双向推力球轴承,4-限位块,5-行星滚柱丝杠副,6-导向筒,7-支撑保护壳体,8-电子控制器,9-电气接口,10-盖板,11-线位移传感器,12-杆端关节轴承。

具体实施方式

为了使本技术领域的人员更好地理解本申请方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,但并不作为对本发明限制的依据。

实施例。一种多电智能电力作动器,如图1所示,由电子控制器8与永磁同步电机1、旋转变压器、行星滚柱丝杠副5和线位移传感器11组成,一体化集成在多电智能电力作动器支撑保护壳体7中。电路印制板、电子元器件、芯片和电气接口集成在电子控制器8中,并布置在智能电力作动器的支撑保护壳体7上半部分,电子控制器软件通过外部计算机烧结在电子控制器8的芯片中,电气接口通过CAN数据总线通讯,接收并反馈来自燃机中央智能控制器给定的位置控制信号。永磁同步电机1、旋转变压器和行星滚柱丝杠副11三个单元同轴连接,一体化装配在多电智能电力作动器的支撑保护壳体7中下半部分,电气接口9接受并反馈多电智能电力作动器的输入电流和激励电流控制信号,机械接口通过杆端关节轴承12与燃机导叶连接。

如图2所示,多电智能电力作动器架构设计由“永磁同步电机(带旋转变压器)1、定位盖板2,双向推力球轴承3,限位块4,行星滚柱丝杠副5,导向筒6,支撑壳体7,电子控制器8,电气接口9,盖板10,线位移传感器11,杆端关节轴承12”等组成。

如图3所示,电子控制器8架构设计由电路印制板、电子元器件、芯片电缆总线和航插集成的“输入信号处理模块、电源模块、核心控制模块DSP、电机驱动主电路、电流反馈处理模块、转速反馈处理模块、位置反馈处理模块”等组成。

本多电智能电力作动器的架构,以中央智能控制器通过电源总线和数据总线与多电智能电力作动器的电气接口9连接,以实现电子控制器8的通信和上电。电子控制器板8通过螺钉固定在支撑壳体7的上半部分腔体内。电子控制器通过线束电气接口穿过支撑壳体7与永磁同步电机1、和线位移传感器11的电气接口连接,向永磁同步电机1发送指令信号,并接受旋转变压器集成在永磁同步电机里和线位移传感器11的反馈信号。为便于永磁同步电机1与支撑壳体7装配及线位移传感器11线束穿过支撑壳体7,采用定位盖板2与永磁同步电机1和支撑壳体7分别安装。永磁同电机1与行星滚柱丝杠副5的丝杠之间采用平键连接,以减少累积误差,提高了控制精度和可靠性,由于需要承受轴向力,故在永磁同步电机1与行星滚柱丝杠副5丝杠连接处选用双向推力球轴承3承受轴向力。行星滚柱丝杠副5的螺母通过螺栓与导向筒6连接,导向筒6与线位移传感器11采用螺钉固定,导向筒6与线位移传感器11在轴向运动过程中同步运动,保证位置反馈的实时性。导向筒6通过杆端关节轴承12与导叶连接,实现对导叶的控制。限位块4用于调整行星滚柱丝杠副5的初始安装位置。盖板10用于保护电子控制器8的所有元器件。

本发明部件的功能需求、实现对应功能所采用的模块和功能特定如下:

一、电子控制器8功能

1.CAN通讯功能。

功能实现模块:电源模块;CAN通讯接口;CAN通信电路。

功能特性:(1)1.8VDC、3.3VDC、±5VDC、±15VDC供电及电源监控保护;

(2)通讯波特率不低于115200;

(3)控制电流信号4mA~20mA。

2.电子控制器8通过CAN数据总线,接收燃机中央智能控制器的位置控制信号,将给定位置控制指令换算为转速控制信号,驱动和控制永磁同步电机1和行星滚柱丝杠副5按相应转速运行,进而控制电力作动器位置。同时旋转变压器采集永磁同步电机1电流、转速和导向筒6的位置信号,反馈给电子控制器8,并进行反馈信号与给定信号偏差计算,根据计算结果修正永磁同步电机1转速,实现电力作动器移动位置的闭环控制功能。

功能实现模块:输入信号处理模块;转速反馈处理模块;位置反馈处理模块;核心控制模块DSP;电机驱动主电路。

功能特性:(1)驱动电源输入电压380VAC、50HZ;

(2)控制电源输入电压24VDC,不大于5A;

(3)位置环、转速环、电流环闭环控制策略采用矢量控制方法;

反电动势为正弦波。软件采用标准C语言(GJB 8114);

(4)带载情况下,带载,25mm阶跃,调节时间≯0.28s;

3.电子控制器8模拟量和离散量采集、运算、处理与输出功能。

功能实现模块:输入信号处理模块;转速反馈处理模块;位置反馈处理模块;电流反馈处理模块;温度反馈处理模块;核心控制模块DSP。

功能特性:(1)采集+24V、+5V、+15V、-15V电压值,并进行相应处理;

(2)为转速、位置、压力和温度传感器提供激励信号,同时采集其反馈信号并进行相应处理。

4.电子控制器8BIT自检存储功能。

功能实现模块:电源监控电路;故障检测电路;核心控制模块DSP。

功能特性:上电自检,能判断出通讯故障、电流故障、380VAC欠过压、电机过载、传感器故障和功率管短路、断路、负载断线等故障,若存在上述故障,则关闭所有桥臂驱动信号并存储与报警。

5.电子控制器8手动复位功能。

功能实现模块:核心控制模块DSP;复位电路。

功能特性:手动复位时,关闭所有桥臂控制信号的输出。

二、永磁同步电机1旋转与反馈功能

1.永磁同步电机1定子绕组中通入电流时,在定子绕组中产生旋转磁场,这时装有永磁铁的转子在定子旋转磁场的作用下同步旋转,促使转子轴带动行星滚柱丝杠副5同步旋转。

功能实现模块:永磁同步电机1行星滚柱丝杠副5

功能特性:(1)动力电源380VAC、50HZ。

(2)额定功率≤5KW。

(3)作动筒拖动力不小于6000N。

2.永磁同步电机1在全工作转速范围内,转速均可调速,直接带动行星滚柱丝杠副5旋转,当行星滚柱丝杠副5到达指定位置时,永磁同步电机1旋转位置固定,实现电力作动器位置的精准控制。

功能实现模块:永磁同步电机1行星滚柱丝杠副5

功能特性:(1)作动筒行程100mm±1mm时;

(2)全程运动时间不大于1s;

(3)电力作动器的转速测量范围(0~1600)r/min。

3.采用旋转变压器对永磁同步电机1角度及速度位置进行校准,将采集的角度信号及速度信号反馈给电子控制器8,以便实现电力作动器的闭环控制。

功能实现模块:永磁同步电机1旋转变压器

功能特性:(1)作动筒行程100mm±1mm时;

(2)电力作动器的电气误差不大于±10′。

三、行星滚柱丝杠位移与反馈功能

1.为了使给定永磁同步电机1的旋转角度与输出位置成特定关系,设计了行星滚柱丝杠副5,将永磁同步电机1的旋转角度,通过行星滚柱丝杠副5的内部结构转化为轴向的位置输出

功能实现模块:行星滚柱丝杠

功能特性:(1)作动筒行程100mm±1mm;

(2)全程运动时间不大于1s;

(3)位置控制精度(X4):≯±0.1mm。

2.采用导向筒6与行星滚柱丝杠副5的螺母连接,将螺母的位移传递到杆端关节轴承12,通过杆端关节轴承12推动导叶,实现对导叶的控制。

功能实现模块:行星滚柱丝杠;导向筒6;杆端关节轴承12

功能特性:(1)作动筒拖动力不小于6000N;

(2)作动筒行程100mm±1mm;

3.采用线位移传感器11与导向筒6连接。,线位移传感器11将采集的位置信号反馈给电子控制器8,对电力作动器导向筒6的位置进行校准,以便全位置范围内准确标定。

功能实现模块:导向筒6;线位移传感器11

功能特性:(1)电力作动器的位置测量范围(0~101)mm;

(2)电力作动器的位置测量精度±0.1%FS;

四、故障模式复位功能

功能实现模块:故障不能继续作动时,应能够保持自由状态,使其能够使依靠气流作用力到达伸出状态。

功能实现模块:杆端关节轴承12行星滚柱丝杠。

功能特性:气流拖动力不小于1500N,力的方向为使作动器伸出方向。

根据上述部件组成的多电智能电力作动器的工作原理如下:多电智能电力作动器工作原理结构创新设计为图5所示:电子控制器8通过CAN数据总线通讯,接收来自燃机中央智能控制器给定的(4~20)mA位置控制信号,通过电子控制器8的处理计算,驱动和控制永磁同步电机1的工作状态。永磁同步电机1按照指令要求,做出相应的旋转运动,通过平键带动行星滚柱丝杠副5的丝杠转动。行星滚柱丝杠副5将旋转运动转换为螺母轴向直线运动。行星滚柱丝杠副5螺母通过紧固螺钉与导向套连接,导向套通过杆端关节轴承12与燃机导叶连接。所以(4~20)mA位置控制指令要求杆端关节轴承12完成“匀加速-匀速-匀减速”直线运动,从而到达燃机中央智能控制器的指令控制要求,促使燃机导叶到达指定角度。在断电情况下,即多电智能电力作动器没用电源输入时,能够保持自由状态,导向筒6通过杆端关节轴承12,接受燃机导叶传递来的气流力,促使行星滚柱丝杠副5将轴向直线运动转换为旋转运动,并驱动多电智能电力作动器到达最大位置,保证主机的安全需求。

具体的,电子控制器8工作原理设计为:电子控制器8接通驱动和控制电源电压,通过CAN数据总线通讯,电源模块接收到控制电源电压信号通电,通过信号处理模块,接收来自燃机中央智能控制器的给定4mA~20mA位置控制信号,将信号传输给核心控制模块DSP,经过运算将指令信号通过电机驱动主电路传送给永磁同步电机1,驱动和控制永磁同步电机1旋转到合适位置,并保持该位置。此时,永磁同步电机1通过旋转变压器将旋转机械信号转换为模拟电流信号,并通过电子控制器8反馈处理模块,再将电流信号反馈给核心控制模块DSP,进行对比与计算,实时监控电流信号是否异常,以实现电流闭环控制。由于控制中本身可能存在误差,所以永磁同步电机1的转子上安装旋转变压器,不仅在永磁同步电机1转动过程中能够采集永磁同步电机1的实时转速,当永磁同步电机1保持位置时,还能采集电机的偏转位置,通过转速反馈处理模块将信号反馈给核心控制模块DSP,进行对比与计算,对永磁同步电机1的偏转位置进行修正,实现转速闭环。同时由于多电智能电力作动器杆端关节上安装有线位移传感器11(LVDT),能够直接读取杆端关节轴承12的移动位置,所以LVDT能够实时采集位移信号,并通过电子控制器8的位置反馈处理模块,将位移信号反馈给核心控制模块DSP,进行对比与计算,对永磁同步电机1的偏转位置进行修正,从而修正杆端关节轴承12的移动位置,以便实现燃机导叶位置的闭环控制。

永磁同步电机1工作原理设计为:永磁同步电机1的定子绕组接受电子控制器8指令电流信号后,定子绕组同时产生旋转磁场,这时装有永磁铁的转子在定子旋转磁场的作用下同步旋转,促使永磁同步电机1转子轴带动旋转变压器和行星滚柱丝杠副5同步旋转,而丝杠螺母带动导向筒6作轴向运动。永磁同步电机1和行星滚柱丝杠副5旋转工作中,旋转变压器实时检测永磁同步电机1转速,经变换处理电路将转速信号反馈给电子控制器8,电子控制器8的反馈和处理器模块将反馈转速信号与给定转速信号进行偏差计算,根据计算结果无级调速永磁同步电机1转速,同时控制行星滚柱丝杠副5的轴向位置。

行星滚柱丝杠副5工作原理设计为:永磁同步电机1的转子轴带动行星滚柱丝杠副5旋转时,行星滚柱丝杠副5中的丝杠带动行星滚柱丝杠副5中的滚柱行星运动(即滚柱绕丝杠主轴公转的同时自转),由于滚柱和行星滚柱丝杠副5中的螺母的螺旋升角相同,但螺母螺旋线和滚柱螺旋线旋向相反,并且滚柱的直齿和安装在螺母里的内齿圈直齿啮合,不仅保证它们之间的相对运动为纯滚动,还对滚柱起支撑作用,抑制了滚柱相对螺母产生的滑动。滚柱相对于丝杠的行星运动通过滚柱与丝杠间的螺旋传动产生轴向相对位移,从而促使滚柱带动螺母实现螺母直线移动。但是行星滚柱丝杠副5中的螺母仍具有沿周向转动的自由度,螺母与电力作动器的导向筒6连接传递直线推力,而导向筒6与支撑保护壳体7采用限位装置,所以使得电力作动器只能产生轴向的位移,从而实现对燃机导叶的角度闭环控制。

上述部件组成的多电智能电力作动器在具体实施时,经过了下述步骤:

1.三维建模与电子装配

根据多电智能电力作动器的“架构和工作原理设计方案”等设计输入,巧妙地布局了本发明的整体结构和工作原理结构图,如图1、2、5所示。依据整体架构和工作原理结构图等,创新设计出了本发明的“电子控制器8、永磁同步电机1、行星滚柱丝杠副5、线位移传感器11”等三维结构图样。将以上三维结构图样进行三维建模,巧妙创新设计出了“多电智能电力作动器”三维模型,如图1所示。然后将以上三维实体模型按照有关结构、尺寸和形位公差要求,装配在一起,如图1所示,再经过计算机电子装配验证,未发生干涉等现象。

2.计算与仿真

根据本发明的多电智能电力作动器“架构和工作原理设计方案”等设计输入,针对“电子控制器8、永磁同步电机1、行星滚柱丝杠副5、线位移传感器11和支撑壳体”等单元体,建立了数学模型,进行了详细计算,计算结果满足设计输入要求。

根据“多电智能电力作动器”的三维实体模型和有关技术指标,建立了“多电智能电力作动器”的三维有限元全周期分析模型,利用ANSYS分析软件,通过物理场仿真平台,进行了结构强度、动力学等仿真,仿真结果满足设计输入要求。

3.二维制图

经过三维实物模型计算与仿真的验证,设计人员最终确定了“多电智能电力作动器”的三维实物模型,如图1所示。利用“UG”三维建模软件,将图1三维实物模型生成二维设计图样,然后按照有关形位公差、尺寸公差和表面质量要求,将有关要求标注在二维设计图样上,再进行二维设计图样的“校对、审核、标审和审定”,工艺和质量会签,以及批准,最终形成了正确有效的“多电智能电力作动器”的二维设计图样。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种透明电致动材料及其透明电致动器

- 一种透明电致动材料及其透明电致动器