一种陶瓷生产工艺用的喷釉装置及方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及陶瓷喷釉或陶瓷喷射处理术领域,具体涉及一种陶瓷生产工艺用的喷釉装置及方法。

背景技术

现有的陶瓷生产工艺用的喷釉装置包括喷头、料源、气源、喷头驱动机构,喷头包括喷头本体、出口帽、旋流混合腔、雾化出口孔,喷头本体与出口帽之间构成旋流混合腔,旋流体设置于旋流混合腔内,雾化出口孔产生浆釉雾化喷射。但现有的喷釉装置仍然存在气液混合程度、混合液的流动状态调节/提高效果较差的问题。

发明内容

本发明的目的是克服现有技术中存在的不足,提供一种陶瓷生产工艺用的喷釉装置及方法,其通过喷头雾化调节部(具体为第一调节部、第二调节部、第三调节部)的设计,能够调节/改善其气液混合程度、混合液的流动状态,从而调节/改善喷头喷射液的雾化均匀性、微滴粒径,从而改善陶瓷生产工艺的喷釉效果,提高陶瓷制品的生产品质。

为了实现上述目的,本发明采用的技术方案为:

一种陶瓷生产工艺用的喷釉装置,其包括喷头、料源、气源、喷头驱动机构,喷头包括喷头本体(1)、出口帽(2)、雾化调节部(3)、固定套(4),喷头本体的右端安装有出口帽,喷头本体的左端安装有固定套,喷头本体与出口帽之间构成混合腔(Q),雾化调节部设置于混合腔内,其特征在于:雾化调节部(3)包括第一调节部(5)、第二调节部(6)、第三调节部(7),第一调节部的左端与固定套抵接并固定,第二调节部与第一调节部螺纹连接,第三调节部与第一调节部和/或第二调节部螺纹连接,第三调节部相对于第一调节部的轴向位置可调,用于调节混合腔内的气液混合程度、混合液的流动状态。

进一步地,所述第二调节部(6)相对于第一调节部(5)的轴向位置可调。

进一步地,所述喷头本体(1)包括第一内螺纹(11)、第一外螺纹(12)、第二外螺纹(13)、第一进气孔(14)、第二进气孔(15),喷头本体的左端部具有第一内螺纹、第一外螺纹,第一内螺纹与固定套(4)的外螺纹螺纹连接,喷头本体的右端部具有第二外螺纹,第二外螺纹与出口帽(2)的第二内螺纹(21)螺纹连接,喷头本体的中间部设置有第一进气孔、第二进气孔,多个第一进气孔沿周向分布,多个第二进气孔沿周向分布,第一进气孔与第二进气孔之间具有轴向间距。

进一步地,所述出口帽(2)包括第二内螺纹(21)、喷射出口孔(22),出口帽的左端部具有第二内螺纹,右端部具有喷射出口孔,喷射出口孔为扩散孔,混合腔(Q)的右端具有弧形部,弧形部具有1/3-1/2的周向范围。

进一步地,所述第一调节部(5)包括第一环形部(51)、轴筒(52)、液料通孔(53)、第一螺纹连接孔(54)、第三外螺纹(55),第一调节部的左端具有第一环形部,第一环形部上设置有多个沿周向分布的液料通孔,第一环形部的右端设置有轴筒,轴筒具有第一螺纹连接孔,轴筒的外周具有第三外螺纹。

进一步地,所述第二调节部(6)包括连接套筒、第二环形部(61)、第三内螺纹(62),连接套筒的左端内周具有螺纹段,右端具有第三内螺纹或右端为光孔段,连接套筒的外周设置有第二环形部,第二环形部的外周具有第一倾斜面,第一倾斜面上设置有多个沿周向均匀的第一螺旋槽;第二调节部通过左端的内螺纹段与第一调节部(5)的第三外螺纹(55)螺纹连接,右端通过第三内螺纹或光孔段与第三调节部(7)的轴杆(72)相连接。

进一步地,所述第三调节部(7)包括第三环形部(71)、轴杆(72)、第四外螺纹(73)、连通孔(74)、多边形凹槽(75),第三调节部的左端具有轴杆,轴杆的右端设置有第三环形部,轴杆的外周具有第四外螺纹,第三环形部上设置有多个沿周向分布的连通孔,第三环形部的外周具有第二倾斜面,第二倾斜面上设置有多个沿周向均匀的第二螺旋槽,第三环形部的右端面设置有多边形凹槽,多边形凹槽用于通过工具扳手进行操作;第二环形部(61)、第三环形部(71)用于提高混合腔(Q)内的气液旋流混合效果。

进一步地,所述喷头本体(1)、出口帽(2)、固定套(4)呈圆筒型,第二进气孔(15)相对于喷头轴线倾斜设置;喷射出口孔(22)在径向截面中呈“一”字型或圆形。

一种陶瓷生产工艺用的喷釉装置的使用方法,其喷头包括以下操作步骤:

步骤S1:将第一调节部(5)从喷头本体(1)的左端装入喷头本体内,第一环形部(51)的右端面抵接于喷头本体的相应的台阶部,并通过固定套(4)从喷头本体的左端装入以实现第一调节部的固定;

步骤S2:将第二调节部(6)通过工具操作并螺纹连接至第一调节部的轴筒(52)上,并设置为第二环形部(61)与第一环形部(51)之间具有预设的轴向距离;

步骤S3:将第三调节部(7)通过工具操作并螺纹连接至第一调节部的第一螺纹连接孔(54)中,并设置为第三环形部(71)与第一环形部(51)之间具有预设的轴向距离;

步骤S4:将出口帽(2)安装至喷头本体的右端并通过第二内螺纹(21)螺纹连接;

步骤S5:调节时,通过工具扳手从喷射出口孔(22)插入多边形凹槽(75)内以调节第三环形部(71)相对于第二环形部(61)的轴向间距。

进一步地,在一调节位置中,第二进气孔(15)位于第三环形部(71)的左侧;在另一调节位置中,第二进气孔位于第三环形部的右侧。

进一步地,在一调节位置中,第二环形部(61)的第一倾斜面与第三环形部(71)的第二倾斜面位于同一直线上。

本发明的一种陶瓷生产工艺用的喷釉装置及方法,其通过喷头雾化调节部(具体为第一调节部、第二调节部、第三调节部)的设计,能够调节/改善其气液混合程度、混合液的流动状态,从而调节/改善喷头喷射液的雾化均匀性、微滴粒径,从而改善陶瓷生产工艺的喷釉效果,提高陶瓷制品的生产品质。

附图说明

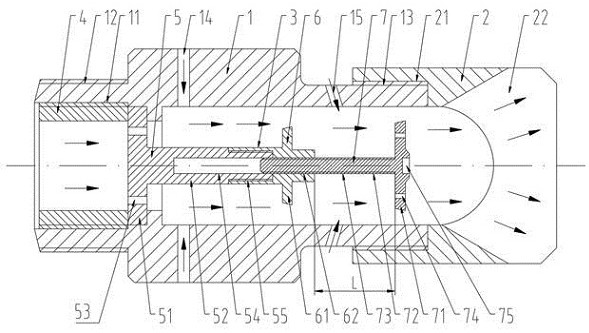

图1为本发明陶瓷生产工艺用的喷釉装置的喷头结构示意图;

图2为本发明陶瓷生产工艺用的喷釉装置的喷头结构示意图;

图3为本发明喷釉装置的喷头侧视图。

图中:喷头本体1、出口帽2、雾化调节部3、固定套4、第一调节部5、第二调节部6、第三调节部7、第一内螺纹11、第一外螺纹12、第二外螺纹13、第一进气孔14、第二进气孔15、第二内螺纹21、喷射出口孔22、第一环形部51、轴筒52、液料通孔53、第一螺纹连接孔54、第三外螺纹55、第二环形部61、第三内螺纹62、第三环形部71、轴杆72、第四外螺纹73、连通孔74、多边形凹槽75、混合腔Q、流体流向“→”。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面结合附图对本发明作进一步详细说明。

如图1-3所示,一种陶瓷生产工艺用的喷釉装置,其包括喷头、料源、气源、喷头驱动机构,喷头包括喷头本体1、出口帽2、雾化调节部3、固定套4,喷头本体1的右端安装有出口帽2,喷头本体1的左端安装有固定套4,喷头本体1与出口帽2之间构成混合腔Q,雾化调节部3设置于混合腔Q内,其特征在于:雾化调节部3包括第一调节部5、第二调节部6、第三调节部7,第一调节部5的左端与固定套4抵接并固定,第二调节部6与第一调节部5螺纹连接,第三调节部7与第一调节部5和/或第二调节部6螺纹连接,第三调节部7相对于第一调节部5的轴向位置可调,用于调节混合腔Q内的气液混合程度、混合液的流动状态,从而调节喷头喷射液的雾化均匀性、微滴粒径。

进一步地,第二调节部6相对于第一调节部5的轴向位置可调。

进一步地,喷头本体1包括第一内螺纹11、第一外螺纹12、第二外螺纹13、第一进气孔14、第二进气孔15,喷头本体1的左端部具有第一内螺纹11、第一外螺纹12,第一内螺纹11与固定套4的外螺纹螺纹连接,喷头本体1的右端部具有第二外螺纹13,第二外螺纹13与出口帽2的第二内螺纹21螺纹连接,喷头本体1的中间部设置有第一进气孔14、第二进气孔15,多个第一进气孔14沿周向分布,多个第二进气孔15沿周向分布,第一进气孔14与第二进气孔15之间具有轴向间距。

出口帽2包括第二内螺纹21、喷射出口孔22,出口帽2的左端部具有第二内螺纹21,右端部具有喷射出口孔22,喷射出口孔22为扩散孔,混合腔Q的右端具有弧形部,弧形部具有1/3-1/2的周向范围。

第一调节部5包括第一环形部51、轴筒52、液料通孔53、第一螺纹连接孔54、第三外螺纹55,第一调节部5的左端具有第一环形部51,第一环形部51上设置有多个沿周向分布的液料通孔53,第一环形部51的右端设置有轴筒52,轴筒52具有第一螺纹连接孔54,轴筒52的外周具有第三外螺纹55。

第二调节部6包括连接套筒、第二环形部61、第三内螺纹62,连接套筒的左端内周具有螺纹段,右端具有第三内螺纹62或右端为光孔段,连接套筒的外周设置有第二环形部61,第二环形部61的外周具有第一倾斜面,第一倾斜面上设置有多个沿周向均匀的第一螺旋槽;第二调节部6通过左端的内螺纹段与第一调节部5的第三外螺纹55螺纹连接,右端通过第三内螺纹62或光孔段与第三调节部7的轴杆72相连接。

第三调节部7包括第三环形部71、轴杆72、第四外螺纹73、连通孔74、多边形凹槽75,第三调节部7的左端具有轴杆72,轴杆72的右端设置有第三环形部71,轴杆72的外周具有第四外螺纹73,第三环形部71上设置有多个沿周向分布的连通孔74,第三环形部71的外周具有第二倾斜面,第二倾斜面上设置有多个沿周向均匀的第二螺旋槽,第三环形部71的右端面设置有多边形凹槽75,多边形凹槽75用于通过工具扳手进行操作;第二环形部61、第三环形部71用于提高混合腔Q内的气液旋流混合效果。

喷头本体1、出口帽2、固定套4呈圆筒型,第二进气孔15相对于喷头轴线倾斜设置;喷射出口孔22在径向截面中呈“一”字型或圆形,在本实施例中为 “一”字型。

浆液依次通过固定套4的内孔、液料通孔53进入混合腔Q并与压缩气流进行两次气液混合,并在第二环形部61、第三环形部71的作用下(第二环形部61、第三环形部71用于提高混合腔Q内的气液旋流混合效果),调节/改善其气液混合程度、混合液的流动状态,从而调节/改善喷头喷射液的雾化均匀性、微滴粒径,从而改善陶瓷生产工艺的喷釉效果,提高陶瓷制品的生产品质。

一种陶瓷生产工艺用的喷釉装置的使用方法,其喷头包括以下操作步骤:

步骤S1:将第一调节部5从喷头本体1的左端装入喷头本体1内,第一环形部51的右端面抵接于喷头本体1的相应的台阶部,并通过固定套4从喷头本体1的左端装入以实现第一调节部5的固定;

步骤S2:将第二调节部6通过工具操作并螺纹连接至第一调节部5的轴筒52上,并设置为第二环形部61与第一环形部51之间具有预设的轴向距离;

步骤S3:将第三调节部7通过工具操作并螺纹连接至第一调节部5的第一螺纹连接孔54中,并设置为第三环形部71与第一环形部51之间具有预设的轴向距离;

步骤S4:将出口帽2安装至喷头本体1的右端并通过第二内螺纹21螺纹连接;

步骤S5:调节时,通过工具扳手从喷射出口孔22插入多边形凹槽75内以调节第三环形部71相对于第二环形部61的轴向间距。

在一调节位置中,第二环形部61的第一倾斜面与第三环形部71的第二倾斜面位于同一直线上,如图2所示。

在一调节位置中,第二进气孔15位于第三环形部71的左侧,如图1所示;在另一调节位置中,第二进气孔15位于第三环形部71的右侧,如图2所示。

本发明的一种陶瓷生产工艺用的喷釉装置及方法,其通过喷头雾化调节部3(具体为第一调节部5、第二调节部6、第三调节部7)的设计,能够调节/改善其气液混合程度、混合液的流动状态,从而调节/改善喷头喷射液的雾化均匀性、微滴粒径,从而改善陶瓷生产工艺的喷釉效果,提高陶瓷制品的生产品质。

上述实施方式是对本发明的说明,不是对本发明的限定,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的保护范围由所附权利要求及其等同物限定。

- 一种陶瓷瓶均匀喷釉装置

- 一种丝纹釉及丝纹釉日用陶瓷生产工艺

- 一种高浮雕釉粉组合物、高浮雕釉粉的制备方法及卫生陶瓷高浮雕的制备方法

- 陶瓷纤维喷吹棉喷吹装置及方法

- 用于喷釉生产线上的自动调枪装置及其调枪方法

- 一种陶瓷表面喷釉的喷釉量调节装置

- 一种可均匀高效喷釉的陶瓷喷釉装置