用于废气传感器的陶瓷传感器元件及其制造方法

文献发布时间:2023-06-19 18:32:25

背景技术

由现有技术DE 10 2014 204 124 A1已知一种用于废气传感器的陶瓷传感器元件,该陶瓷传感器元件层状地构建并且细长地构造、沿纵向方向具有面向废气的端部区域、在其内部具有沿层方向延伸的空腔、具有电化学的泵单元,该泵单元具有经受废气的第一电极和布置在空腔中的第二电极,并且具有将第一电极和第二电极连接的固体电解质。陶瓷传感器元件在面向废气的端部区域中具有气体进入孔,该气体进入孔垂直于层方向延伸到陶瓷传感器元件中、将空腔与废气连接并且被多孔的热冲击保护层覆盖。

以这种方式,陶瓷传感器元件的端部区域包括气体进入孔的区域被保护免受热冲击,即免受陶瓷损坏,例如,当水滴作用到加热的陶瓷上时,原则上可能会发生损坏。

废气中的氧气浓度可以通过借助电化学的泵单元泵出通过气体进入孔到达第二电极的氧气量并且感测在此出现的泵电流来测量。

发明内容

本发明首先基于发明人的认识,即通过气体进入孔到达第二电极的氧气量除了气体进入孔和空腔的几何形状和填充物以外,还与覆盖气体进入孔的热冲击保护层的特性有关。

此外,本发明人还认识到,气体进入孔和空腔的几何尺寸以及在其中可能包含的多孔元件,如扩散障碍的特性,可以利用原则上已知的方法相对简单地以高精度实现,例如借助机械加工或借助在使用单独适配的印刷浆料配方的丝网印刷。相反地,覆盖在气体进入孔的热冲击保护层,当采用在大规模生产中经济上可以是有意义的方法(如浸渍、喷涂等)施加时,在其厚度和孔隙率和从而其对于氧气的透过性方面会经受较大波动。此外,热冲击保护层在废气传感器运行时特别暴露在外,这可能会进一步影响其在使用寿命期间的特性。

热冲击保护层的这些波动降低了利用传感器元件测量废气中的氧气浓度的准确性。

根据本发明,该问题通过气体进入孔朝向热冲击保护层比朝向空腔具有更大的横截面积来解决。对于到第二电极的氧气输送(扩散、流动)有关的热冲击保护层的面积基本上由气体进入孔的与其邻接的横截面积给出。因为根据本发明,该面积大,所以热冲击保护层的相关阻力(扩散阻力/流动阻力)小。

废气和第二电极之间的总阻力(总扩散阻力/总流动阻力)由热冲击保护层、气体进入孔和空腔在第二电极上游部分的各阻力相加组成。

如上所述,热冲击保护层的阻力通常设有由制造和/或运行引起的相对波动。热冲击保护层阻力的降低(其伴随着气体进入孔在面向热冲击保护层一侧上的大的横截面)因此除了总阻力的绝对波动以外,还降低了总阻力的相对波动。通过后者改善了能够测量废气中的氧气浓度的准确性。

本发明的一个有利扩展方案设置,气体进入孔朝向热冲击保护层的横截面积为其朝向空腔的横截面积的至少10倍(或至少50倍或甚至至少100倍)值。气体进入孔的朝向热冲击保护层的直径可以比气体接入孔的朝向空腔的直径大3或7、甚至10的最小系数。

本发明的一个有利扩展方案设置,气体进入孔构造为阶梯孔,其具有指向空腔的区段和指向热冲击保护层的区段,其中,阶梯孔的在指向空腔的区段中的横截面小于阶梯孔的在指向热冲击保护层的区段中的横截面。例如,阶梯孔的在指向空腔的区段中的横截面可以是阶梯孔的在指向热冲击保护层的区段中的横截面的最多1/10或最多1/50,甚至最多1/100。类似地,阶梯孔的在指向空腔的区段中的直径可以是阶梯孔的在指向热冲击保护层的区段中的直径的最多1/3或最多1/7,甚至最多1/10。

有利地,阶梯孔的指向热冲击保护层的区段的高度可以很小,例如不大于阶梯孔的在指向空腔的区段中的直径,例如不大于0.2mm。因此,传感器元件的机械强度通过引入阶梯孔而相对很小地减少。

如果热冲击保护层在气体进入孔的区域中向外凸出拱起

当排除了热冲击保护层的材料侵入到气体进入孔中时,尤其产生本发明的有利效果。为了防止热冲击保护层的材料侵入到气体进入孔中,并且为了使热冲击保护层在制造期间以及在制成的传感器元件上稳定,因此有利的是,在气体进入孔和热冲击保护层之间布置一个桥接层,该桥接层在结构上与热冲击保护层不同,或者能够与该热冲击保护层区别。

气体进入孔原则上理解为能够通过钻头(例如机械阶梯钻头)制造的几何形状,但不取决于该气体进入孔在具体的传感器元件中实际上通过钻孔、铣削、沉头还是通过类似的方法引入。

与此相应地,根据本发明的传感器元件可以通过以下步骤制造:

-用印刷浆料印刷生坯的陶瓷膜;

-通过将多个印刷的生坯的陶瓷膜层状地层压来制造未烧结的堆叠;

-将气体进入孔引入到未烧结堆叠的面向废气的端部区域中;

-将桥接层单独地印刷到转移膜上;

-烘干桥接层;

-将桥接层从转移膜上转移到未烧结的堆叠上,使得桥接层覆盖气体进入孔;

-将未烧结的堆叠烧结成烧结的堆叠;

-将热冲击保护层施加到堆叠的面向废气的端部区域上。

因此,产生烧结的陶瓷传感器元件作为烧结的堆叠,在其上施加有热冲击保护层。这种转移技术能够实现在制造过程中桥接气体进入孔,使得热冲击保护层的材料不能侵入到该气体进入孔中。

在此,一方面能够首先对未烧结的堆叠进行烧结,然后将热冲击保护层施加到烧结堆叠的面向废气的端部区域上。替代地,也可以在未烧结的叠层上施加形成热冲击保护层的材料。在随后的烧结中,未烧结的堆叠过渡到烧结的堆叠中,并且材料过渡到热冲击保护层中。

如果在转移桥接层之前将空腔形成组分填充到气体进入孔中,则桥接层首先支撑在空腔形成组分上,而不能沉入到气体进入孔中。空腔形成组分理解为在烧结时(例如在1100℃以上)无残留地挥发的材料,例如石墨、玻璃碳、可可碱等。

本发明人还发现,可以有针对性地制造桥接层合和从而热冲击保护层的拱起。如果在空腔和气体进入孔中或在未烧结的堆叠中的溶剂或水的含量在将桥接层施加到未烧结的堆叠上时选择得相当高,则在随后加热时,例如在桥接层转移时或在烧结开始时,在空腔中和在气体进入孔中出现空腔和气体进入孔中的蒸汽压力升高并且由此出现桥接层或热冲击保护层的拱起。在将桥接层转移到未烧结的堆叠上之前,通过使未烧结的堆叠经受干燥或脱脂获得未拱起的、即平坦的桥接层或热冲击保护层。在随后加热时,例如在烧结开始时,不出现或几乎不出现空腔中和气体进入孔中的蒸汽压力升高和因此出现桥接层或热冲击保护层的拱起。

对于上述转移技术替代地,根据本发明的传感器元件也可以通过印刷技术制造。

尤其在以下步骤中:

-用印刷浆料印刷生坯的陶瓷膜;

-通过将多个印刷的生坯的陶瓷膜层状地层压来制造未烧结的堆叠;

-将气体进入孔引入到未烧结堆叠的面向废气的端部区域中;

-将空腔形成组分引入到气体进入孔中,尤其用空腔形成组分填充气体进入孔;

-用桥接层覆盖气体进入孔;

-将未烧结的堆叠烧结成烧结的堆叠;

-将热冲击保护层施加到堆叠的面向废气的端部区域上。

因此,也产生烧结的陶瓷传感器元件作为烧结的堆叠,在其上施加有热冲击保护层。这种转移技术也能够实现在制造过程中桥接气体进入孔,使得热冲击保护层的材料不能侵入到该气体进入孔中。

在此,一方面又能够首先对未烧结的堆叠进行烧结,随后将热冲击保护层施加到烧结的堆叠的面向废气的端部区域上。

替代地,也可以在未烧结的叠层上施加形成热冲击保护层的材料。在随后的烧结中,未烧结的堆叠过渡到烧结的堆叠中,并且材料过渡到热冲击保护层中。

将空腔形成组分引入到气体进入孔中,尤其用空腔形成组分填充气体进入孔可以通过将空腔形成组分从外部压入到气体进入孔中实现。在此,空腔形成组分优选地以未烧结的堆叠的外表面平坦地终止。

附图说明

图1示出根据本发明的传感器元件;

图2和3示例性地示出用于制造根据本发明的传感器元件的根据本发明的第一方法;

图4和5示例性地示出用于制造根据本发明的传感器元件的根据本发明的第二方法。

具体实施方式

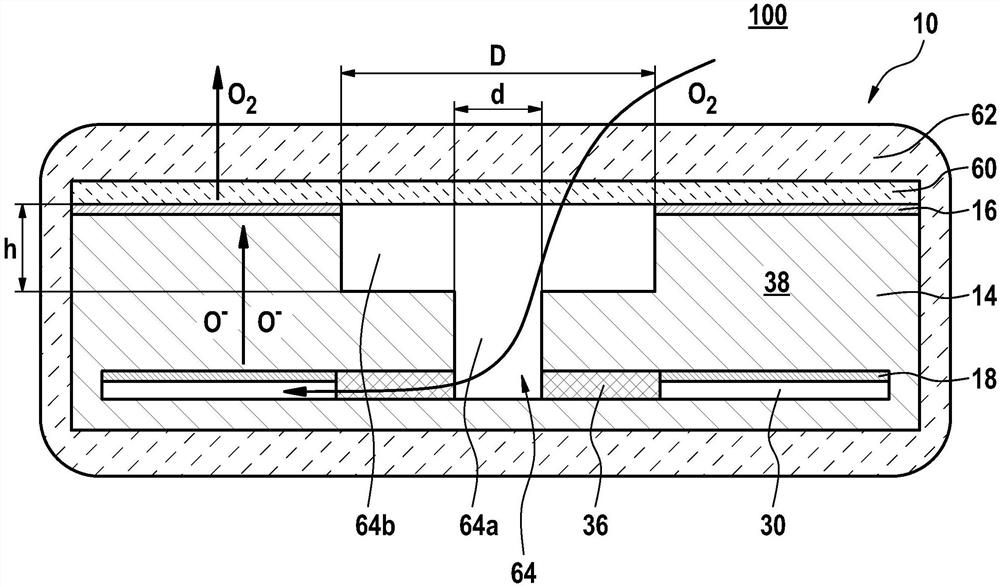

图1示意性地示出根据本发明的用于废气传感器的陶瓷传感器元件10的面向废气的端部区域的横截面。

传感器元件10层状地且细长地构造,其中,层方向在图1中在一个平面内从左到右并垂直于制图平面延伸。传感器元件10在其内部具有空腔30。

传感器元件10还包括电化学泵单元38。该泵单元包括暴露在废气100中的、例如环形的第一电极16,布置在空腔30中的、例如环形的第二电极18以及固体电解质体14,该固体电解质体以传导氧离子的方式将第一电极16和第二电极18连接。

与第一电极16和第二电极18同心地,在该示例中实施为盲阶梯孔的气体进入孔64穿过固体电解质体38。从气体进入孔64的底部向外分支出多孔的扩散障碍36,布置有第二电极18的环形空腔30又向外衔接于所述扩散障碍。

气体进入孔64被多孔的桥接层60覆盖,如图1所示地,该桥接层从左向右延伸,例如在传感器元件10的整个宽度上延伸。多孔的热冲击保护层62布置在桥接层上,在图1所示的横截面上布置在传感器元件10的所有侧面上。热冲击保护层62的厚度例如可以大于桥接层60的厚度。

气体进入孔64构造为阶梯孔,其具有指向空腔30的区段64a(在图1中下方)和指向热冲击保护层62的区段64b(在图1中上方)。

在该示例中,指向空腔30的区段64a在烧结前(烧结后)的直径d为210μm(168μm)。在该示例中,指向热冲击保护层62的区段64b的直径D为2100μm(1680μm)。在该示例中,指向空腔30的区段64a的高度h为145μm(116μm)。

传感器元件10的功能在于,使废气100和在其中含有的分子氧O

因此,所产生的泵电流与废气100中的氧分压成正比,与沿着氧气进入空腔30中的路径的阻力(流动/扩散阻力)成反比。

为了能够精确测量废气100中的氧气分压,需要沿着氧气进入空腔30中的路径的阻力由制造和老化引起地很小波动。在该示例中,这通过能够以小的波动制造并且以小的老化效应运行扩散障碍36和气体进入孔64来实现。相反地,桥接层60和热冲击保护层62以相对非常大的有效横截面积实施。因此,它们对沿着氧气进入空腔30中的路径的阻力贡献相对于扩散障碍36的阻力和气体进入孔64的阻力较小。因此,即使热冲击保护层62由制造引起地经受波动和老化,这对沿着氧气进入空腔30中的路径的阻力波动仅提供小的绝对和相对贡献。

因此,根据本发明的传感器元件10能够在其使用寿命期间精确地测量废气100中的氧气浓度。

在本发明的一个扩展方案中,根据本发明的传感器元件10如此制造,使得可靠地排除热冲击保护层62的材料侵入到气体进入孔64中。

参照图1,在图2和图3中示出根据第一示例的各个方法步骤。

在该示例中,在第一方法步骤V1中,用印刷浆料印刷多个生坯的YSZ(钇稳定的氧化锆)膜。随后(方法步骤V2),将印刷的膜层状地层压成未烧结的堆叠。在未烧结的堆叠的面向废气100的端部区域中引入气体进入孔64,例如借助机械旋转的阶梯钻头(方法步骤V3)。

气体进入孔64(在方法步骤V4中)用含有空腔形成组分,例如玻璃碳的浆料或用UV漆填充。可选地可以对未烧结的堆叠进行干燥,这取决于烧结后在制成的传感器元件上是否期望气体进入孔64的凸出拱起的或平坦的覆盖物。

与此并行地(方法步骤V5),在转移膜110上单独地印刷桥接层60。为了印刷使用具有陶瓷和有机成分的墨水。该墨水含有短链的粘结剂和溶剂二甘醇,桥接层60以这种方式获得提高的强度并且变得可转移。可选地,桥接层60的强度可以通过干燥进一步提高。在该示例中,作为转移膜110使用市场上可购得的商品名为

随后,将桥接层60从转移膜110转移到未烧结的堆叠上,使得桥接层60覆盖气体进入孔64(方法步骤V6)。例如,在80℃和30kN/(200mm*220mm)时,在加热的压力机120中转移成功。

在陶瓷烧结后和/或烧结前(方法步骤V7),可以通过本身已知的方法(例如浸渍、喷涂、层压等)将热冲击保护层62施加到传感器元件10的整个面向废气的端部区域和桥接层60上(方法步骤V8)。桥接层60的存在在此引起,热冲击保护层62的材料不能侵入到气体进入孔64中。

参考图1,在图4和图5中示出根据第二示例的各个方法步骤。

在该示例中,在第一方法步骤V1中,用印刷浆料印刷多个生坯的YSZ膜。随后(方法步骤V2),将印刷的膜层状地层压成未烧结的堆叠。在未烧结的堆叠的面向废气100的端部区域中引入气体进入孔64,例如借助机械旋转的阶梯钻头(方法步骤V3)。

气体进入孔64(在方法步骤V4中)用含有空腔形成组分,例如玻璃碳的浆料或用UV漆填充。可选地,可以完全填充气体进入孔64,使得空腔形成组分64h与未烧结的堆叠的外表面平坦地终止,例如借助压力机120。

随后(在方法步骤V14中),气体进入孔64被桥接层60桥接,例如用印刷浆料,如本身已知的用于在传感器元件上制造多孔的保护层。

在陶瓷烧结后和/或烧结前(方法步骤V7),可以通过本身已知的方法(例如浸渍、喷涂、层压等)将热冲击保护层62施加到传感器元件10的整个面向废气的端部区域和桥接层60上(方法步骤V8)。桥接层60的存在在此引起,热冲击保护层62的材料不能侵入到气体进入孔64中。

- 多轴力传感器、制造多轴力传感器的方法以及用于操作多轴力传感器的方法

- 用于制造测量流体压力的压力传感器装置的方法和压力传感器装置

- 传感器组件和用于制造传感器组件的方法

- 微电子传感器装置和用于制造微电子传感器装置的方法

- 微机械传感器以及用于制造微机械传感器的方法

- 陶瓷载体以及各自具有陶瓷载体的传感器元件、加热元件和传感器模块以及用于制作陶瓷载体的方法

- 用于小型废气传感器的陶瓷传感器元件