一种自加压模具及硫化系统

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及橡胶支座硫化模具技术领域,尤其涉及一种自加压模具及硫化系统。

背景技术

叠层橡胶支座用于桥梁、房屋等建筑物,叠层橡胶支座的主体部分为橡胶,在橡胶中硫化有钢板。现有的叠层橡胶支座的成型模具为箱型结构,其不具有加压结构,因此要使用平板硫化机来对上模板和下模板加压,以夹紧中模。而一台平板硫化机一般只能对一套模具进行加压加热,生产效率较低。

发明内容

本发明的目的在于克服现有技术的不足,提供一种自加压模具及硫化系统,自加压模具配置有加压装置,以驱动所述上模朝向所述下模侧移动加压,从而可应用到新型的硫化系统中,一次可以对多个自加压模具进行加热,以实现多个叠层橡胶支座硫化,提高了生产效率。

本发明技术方案提供一种自加压模具,其用于成型叠层橡胶支座;

所述自加压模具包括下模、上模、中模和用于给所述上模加压的加压装置;

所述中模配置在所述下模与所述上模之间;

所述加压装置与所述上模连接,用于驱动所述上模朝向所述下模侧移动加压。

在其中一项可选技术方案中,所述加压装置为拉力活塞,所述拉力活塞的连接在所述下模与所述上模之间。

在其中一项可选技术方案中,所述加压装置为推力活塞;

所述自加压模具还包括有下支架板和上支架板,所述下支架板与所述上支架板通过连接柱连接;

所述下模处于所述下支架板上,所述上模处于所述上支架板的下方;

所述推力活塞连接在所述上支架板与所述上模之间。

在其中一项可选技术方案中,所述下模的顶面和所述上模的底面分别配置有一圈用于安装所述中模的装配凹槽;

所述装配凹槽的外侧具有用于引导所述中模进入所述装配凹槽的导向块,所述导向块的内侧表面为引导斜面。

在其中一项可选技术方案中,所述下模的中部具有竖直延伸的导向柱,所述上模的中部具有导向孔;

所述导向柱穿出所述导向孔。

本发明技术方案还提供一种硫化系统,包括加热室、第一环形轨道、环形传动链条、第一挂件、吊件、驱动机构和前述任一技术方案所述的自加压模具;

所述第一环形轨道通过支撑架安装在所述加热室中;

所述环形传动链条通过多个所述第一挂件悬挂在所述第一环形轨道的下方,所述第一挂件的上端配置有第一滚轮,所述第一滚轮装配在所述第一环形轨道的第一轨道槽中;

所述环形传动链条上间隔地连接有多个所述吊件,每个所述吊件的下端连接有一套所述自加压模具;

所述驱动机构与所述环形传动链条传动连接,用于驱动所述环形传动链条转动。

在其中一项可选技术方案中,在所述环形传动链条的下方还配置有第二环形轨道,所述第二环形轨道与所述支撑架连接;

所述吊件通过第二挂件与所述环形传动链条连接,所述第二挂件上配置有第二滚轮,所述第二滚轮装配在所述第二环形轨道的第二轨道槽中。

在其中一项可选技术方案中,所述吊件包括吊板和连接在所述吊板下方的至少两条吊杆;

所述第二挂件连接在所述吊板的前端,所述吊板的后端与所述第二环形轨道之间连接有第三挂件;

所述第三挂件的上端配置有第三滚轮,所述第三滚轮装配在所述第二轨道槽中。

在其中一项可选技术方案中,所述驱动机构处于所述环形传动链条的内侧;

所述驱动机构包括环形驱动链条、主动链轮、转向链轮和驱动马达;

所述主动链轮和所述转向链轮分别处于所述环形驱动链条中,并处于所述环形驱动链条的相对两端;

所述驱动马达与所述主动链轮传动连接;

所述环形传动链条的外周面上间隔地布置有多个第一凸块,所述环形驱动链条的外周面上间隔地布置有多个第二凸块;

在所述环形驱动链条被驱动转动时,所述第二凸块拨动所述第一凸块以驱动所述环形传动链条转动。

在其中一项可选技术方案中,在所述环形传动链条的内侧配置有两套相对布置的所述驱动机构。

采用上述技术方案,具有如下有益效果:

本发明提供的自加压模具,自加压模具配置有加压装置,以驱动所述上模朝向所述下模侧移动加压,从而可应用到新型的硫化系统中,一次可以对多个自加压模具进行加热,以实现多个叠层橡胶支座硫化,提高了生产效率。

本发明提供的硫化系统,通过配置第一环形轨道、环形传动链条和吊件,以带动自加压模具在加热室内匀速进行圆周运动,实现了自加压模具受热均匀性和一致性,保证了生产稳定性,提高了叠层橡胶支座的硫化质量。

附图说明

参见附图,本发明的公开内容将变得更易理解。应当理解:这些附图仅仅用于说明的目的,而并非意在对本发明的保护范围构成限制。图中:

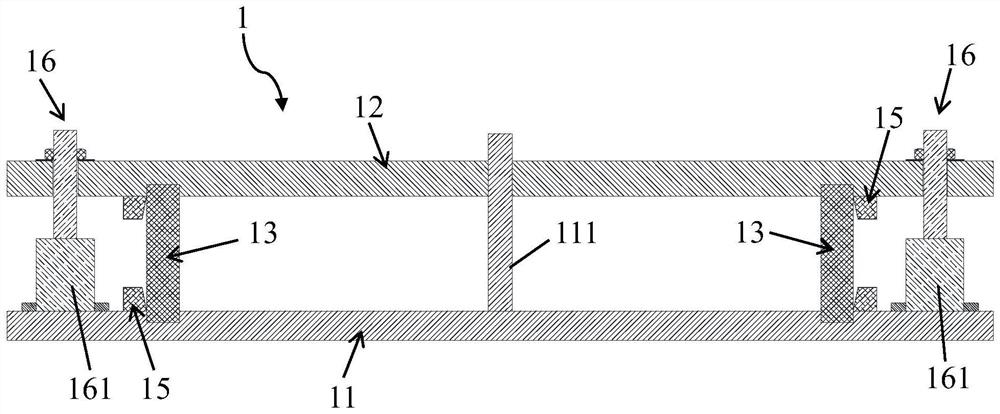

图1为本发明一实施例提供的自加压模具沿着竖向的剖视图;

图2为图1所示的自加压模具沿着横向的剖视图;

图3为下模、上模上分别配置有装配凹槽及导向块的剖视图;

图4为本发明另一实施例提供的自加压模具沿着竖向的剖视图;

图5为本发明一实施例提供的硫化系统中的加热室的立体图;

图6为第一环形轨道、环形传动链条、吊件和自加压模具布置在加热室中的示意图;

图7为第一环形轨道在加热室中的俯视图;

图8为第一环形轨道、环形传动链条、吊件及自加压模具连接的局部放大图;

图9为在环形传动链条的内侧配置有两套相对布置的驱动机构的示意图;

图10为驱动机构与环形传动链条的传动装配示意图。

具体实施方式

下面结合附图来进一步说明本发明的具体实施方式。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

如图1-2和图4所示,本发明一实施例提供的一种自加压模具1,其用于成型叠层橡胶支座。

自加压模具1包括下模11、上模12、中模13和用于给上模12加压的加压装置16。

中模13配置在下模11与上模12之间。

加压装置16与上模12连接,用于驱动上模12朝向下模11侧移动加压。

本发明提供的自加压模具1用于硫化成型叠层橡胶支座,其包括下模11、上模12、中模13和加压装置16。根据需要,可配置多个加压装置16。

下模11和上模12为板状结构,中模13为框架结构。在使用时,先将中模13配置在下模11上,再将上模12装配到中模13上。在下模11、上模12及中模13之间形成了硫化腔,用于放置钢板和填充橡胶。

加压装置16与上模12连接。加压装置16可采用活塞机构,其用于推动或拉动上模12朝向下模11侧移动加压,以通过下模11与上模12夹紧中模13,提高密封性能。本发明提供的自加压模具1具有自加压功能,无需再专门使用平板硫化机,本发明提供的自加压模具1可应用到新型的硫化系统2中,一次可以对多个自加压模具1进行加热,以实现多个叠层橡胶支座硫化,提高了生产效率。

在其中一个实施例中,如图1所示,加压装置16为拉力活塞161,拉力活塞161的连接在下模11与上模12之间。

本实施例中,加压装置16采用拉力活塞161,拉力活塞161的缸筒预先组装在下模11上,将中模13装配到下模11上之后,再将上模12装配到中模13上。最后将拉力活塞161的活塞杆穿过上模12的通孔,通过连接盘将活塞杆与上模12连接即可。在拉力活塞161的活塞杆向下回缩时,会拉动上模12向下移动加压。

根据需要,可在下模11与上模12之间连接多个拉力活塞161,以提高加压能力。

在其中一个实施例中,如图4所示,加压装置16为推力活塞162。

自加压模具1还包括有下支架板17和上支架板18,下支架板17与上支架板18通过连接柱19连接。

下模11处于下支架板17上,上模12处于上支架板18的下方。

推力活塞162连接在上支架板18与上模12之间。

本实施例中,加压装置16采用推力活塞162,并配置有用于承载自加压模具1的支架结构。支架结构包括下支架板17、上支架板18和连接柱19,下支架板17与上支架板18通过多根连接柱19连接。

下模11处于下支架板17上,上模12处于上支架板18的下方。

推力活塞162的缸筒预装在上支架板18的底部,推力活塞162的活塞杆向下伸出顶住上支架板18。在推力活塞162的活塞杆向下伸出时,会推动上模12向下移动加压。

根据需要,可在上支架板18与上模12之间连接多个推力活塞162,以提高加压能力。

在其中一个实施例中,如图3所示,下模11的顶面和上模12的底面分别配置有一圈用于安装中模13的装配凹槽14。

装配凹槽14的外侧具有用于引导中模13进入装配凹槽14的导向块15,导向块15的内侧表面为引导斜面151。

本实施例中,为了提高中模13与下模11和上模12的密封性及装配稳定性,在下模11的顶面和上模12的底面分别配置有一圈装配凹槽14,装配凹槽14用于安装中模13。

为了便于引导中模13进入装配凹槽14中,在装配凹槽14的外侧配置有导向块15,导向块15的内侧表面为引导斜面151,引导斜面151朝向装配凹槽14倾斜延伸。

装配时,中模13的下端与下模11的导向块15的引导斜面151接触,被引导斜面151引导至下模11的装配凹槽14中。中模13的上端与上模12的导向块15的引导斜面151接触,被引导斜面151引导至下模11的装配凹槽14中。

在其中一个实施例中,如图1和图3-4所示,下模11的中部具有竖直延伸的导向柱111,上模12的中部具有导向孔121。导向柱111穿出导向孔121。

本实施例中,在下模11的中部一体设置有导向柱111,在上模12的中部设置有导向孔121。装配时,导向柱111穿过导向孔121,一方面可以引导上模12的移动,另一方面可在成型后的叠层橡胶支座的中部形成支座通孔。

根据需要,可在导向柱111与导向孔121之间装配密封圈,以提高密封性能。

如图5-10所示,本发明一实施例提供的一种硫化系统2,包括加热室21、第一环形轨道22、环形传动链条23、第一挂件24、吊件26、驱动机构29和前述任一实施例所述的自加压模具1。

第一环形轨道22通过支撑架212安装在加热室21中。

环形传动链条23通过多个第一挂件24悬挂在第一环形轨道22的下方,第一挂件24的上端配置有第一滚轮241,第一滚轮241装配在第一环形轨道22的第一轨道槽221中。

环形传动链条23上间隔地连接有多个吊件26,每个吊件26的下端连接有一套自加压模具1。

驱动机构29与环形传动链条23传动连接,用于驱动环形传动链条23转动。

本发明提供的硫化系统2,用于对多个自加压模具1同时加热,从而一次可硫化成型多个叠层橡胶支座。

本发明提供的硫化系统2包括加热室21、第一环形轨道22、环形传动链条23、第一挂件24、吊件26、驱动机构29和自加压模具1。

加热室21具有能够开关的密封门211,用于搬运自加压模具1。

加热室21的内部具有支撑架212。加热室21的顶面、底面及侧面分别配置有加热单元,加热单元可采用电阻丝加热,也可采用热油管道。加热温度约在160℃左右。

第一环形轨道22安装在支撑架212上,第一环形轨道22可与支撑架212的顶梁连接。第一环形轨道22悬置在加热室21中。

环形传动链条23处于第一环形轨道22的下方,环形传动链条23通过多个第一挂件24与第一环形轨道22连接。环形传动链条23及第一环形轨道22的轮廓匹配。在沿着圆周方向上,环形传动链条23处于第一环形轨道22的外侧。

第一环形轨道22的外表面具有环形的第一轨道槽221。第一挂件24的上端配置有第一滚轮241,第一滚轮241装配在第一环形轨道22的第一轨道槽221中,第一挂件24的下端通过连接件与环形传动链条23连接。第一挂件24起到吊起环形传动链条23的作用。第一滚轮241与第一轨道槽221装配,即可起到支撑第一挂件24的作用,又利于第一挂件24随着环形传动链条23运动。

多个吊件26沿着环形传动链条23的圆周方向间隔布置,每个吊件26的上端都与环形传动链条23连接,每个吊件26的下端连接有一套自加压模具1。

驱动机构29与环形传动链条23传动连接,驱动机构29可直接与环形传动链条23连接,也可通过传动机构与环形传动链条23连接。驱动机构29用于驱动环形传动链条23转动。由环形传动链条23带动吊件26及下方的自加压模具1沿着环形传动链条23的圆周方向运动,使得自加压模具1受热均匀性,提高了多个自加压模具1的受热一致性,进而提高了叠层橡胶支座的硫化质量。

驱动机构29可采用电机与链轮组合,链轮与环形传动链条23传动连接。驱动机构29也可采用电机、链轮及驱动链条组合,驱动链条与环形传动链条23传动连接。

在其中一个实施例中,如图6和图8所示,在环形传动链条23的下方还配置有第二环形轨道25,第二环形轨道25与支撑架212连接。

吊件26通过第二挂件27与环形传动链条23连接,第二挂件27上配置有第二滚轮271,第二滚轮271装配在第二环形轨道25的第二轨道槽251中。

本实施例中,配置有第二环形轨道25,起到支撑吊件26的作用,以减轻环形传动链条23的受力,使得环形传动链条23主要承担转动功能。

第二环形轨道25处于环形传动链条23的下方。第二环形轨道25与支撑架212的竖梁连接,以将第二环形轨道25撑起。第二环形轨道25与第一环形轨道22的轮廓匹配,第二环形轨道25可处于第一环形轨道22的正下方。在沿着圆周方向上,环形传动链条23处于第二环形轨道25的外侧。第二环形轨道25的外表面上具有一圈环形的第二轨道槽251。

每个吊件26都通过第二挂件27与环形传动链条23连接。第二挂件27的上端通过连接件与环形传动链条23连接,第二挂件27的下端通过连接件与吊件26连接。第二挂件27的上端与下端之间配置有第二滚轮271,第二滚轮271装配在第二环形轨道25的第二轨道槽251中。在第二滚轮271的作用下,起到支撑吊件26的作用,以减轻环形传动链条23的受力,还便于通过第二挂件27带动吊件26运动。

根据需要,可在第二挂件27沿着运动方向的前后两侧分别配置一个第二滚轮271,提高支撑效果。

在其中一个实施例中,如图8所示,吊件26包括吊板261和连接在吊板261下方的至少两条吊杆262。

第二挂件27连接在吊板261的前端,吊板261的后端与第二环形轨道25之间连接有第三挂件28。

第三挂件28的上端配置有第三滚轮281,第三滚轮281装配在第二轨道槽251中。

本实施例中,吊件26包括吊板261和至少两条吊杆262。吊杆262连接在吊板261下方,吊杆262的下端枢转连接件(枢转轴)与下模11连接。具体地,吊板261为矩形板,在沿着运动方向的前后两端分别配置有一对吊杆262。前方的一对吊杆262处于下模11的前端的两侧,并通过枢转连接件连接。后方的一对吊杆262处于下模11的后端的两侧,并通过枢转连接件连接。

第二挂件27连接在吊板261的前端的宽度方向的中部,吊板261的后端的宽度方向的中部与第二环形轨道25之间连接有第三挂件28。吊板261的一部分处于第二环形轨道25的内侧,一部分处于第二环形轨道25的外侧。

第三挂件28的上端安装有第三滚轮281,第三滚轮281装配在第二轨道槽251中,起到支撑吊件26的作用,还便于通过第三挂件28带动吊件26运动。

在其中一个实施例中,如图9-10所示,驱动机构29处于环形传动链条23的内侧。

驱动机构29包括环形驱动链条291、主动链轮292、转向链轮293和驱动马达。

主动链轮292和转向链轮293分别处于环形驱动链条291中,并处于环形驱动链条291的相对两端。

驱动马达与主动链轮292传动连接。

环形传动链条23的外周面上间隔地布置有多个第一凸块231,环形驱动链条291的外周面上间隔地布置有多个第二凸块294。

在环形驱动链条291被驱动转动时,第二凸块294拨动第一凸块231以驱动环形传动链条23转动。

本实施例中,驱动机构29采用环形驱动链条291、主动链轮292、转向链轮293和驱动马达,其通过支架安装在环形传动链条23的内侧。驱动马达可选用步进马达,便于控制。

主动链轮292和转向链轮293都处于环形驱动链条291中,驱动马达与主动链轮292传动连接,主动链轮292用于驱动环形驱动链条291转动。转向链轮293为从动链轮,其用于环形驱动链条291转向。

环形传动链条23的外周面上间隔地布置有多个第一凸块231,多个第一凸块231可连接在两个链片的连接处。相应地,环形驱动链条291的外周面上间隔地布置有多个第二凸块294。相邻的两个第一凸块231的间距与相邻的两个第二凸块294的间距大致相等。在环形驱动链条291被驱动转动时,一部分第二凸块294拨动一部分第一凸块231以驱动环形传动链条23转动,传动稳定。

在其中一个实施例中,如图9所示,在环形传动链条23的内侧配置有两套相对布置的驱动机构29,提高了驱动环形传动链条23转动的效果。

在进行硫化成型叠层橡胶支座时,先将钢板放置在自加压模具1中的指定位置,可在下模11或中模13上设置相应的限位结构,以限定钢板的高度。然后向硫化腔中填充橡胶液体。加压装置16作动,夹紧下模11、上模12及中模13。打开密封门211,将自加压模具1搬运至加热室21中,并挂在吊件26上。关闭密封门211,通过加热但单元加热并通过驱动机构29驱使环形传动链条23转动。在加热第一预设时间后,停止加热和转动,并静置第二预设时间。打开密封门211,从吊件26上卸下自加压模具1。将自加压模具1搬出加热室21。加压装置16作动,松开下模11、上模12及中模13,拆开下模11、上模12及中模13,即可获得叠层橡胶支座。

根据需要,可以将上述各技术方案进行结合,以达到最佳技术效果。

以上的仅是本发明的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本发明原理的基础上,还可以做出若干其它变型,也应视为本发明的保护范围。

- 轮胎硫化模具、用于铸造轮胎硫化模具的铸模、以及轮胎硫化模具的制造方法

- 一种浇口加压轮毂铸造模具及其铸造方法

- 一种径向加压式挂胶负重轮硫化模具

- 一种径向加压式挂胶负重轮硫化模具