球墨铸铁乏燃料运输容器铸件的评定方法

文献发布时间:2023-06-19 18:34:06

技术领域

本发明属于核电厂乏燃料运输容器领域,具体涉及一种球墨铸铁乏燃料运输容器铸件的评定方法。

背景技术

国际上大型乏燃料金属运输容器或运输、贮存两用容器的容器筒体主体结构有铅屏不锈钢、球墨铸铁、碳钢多层包扎、锻钢等不同类型。各种类型的容器均已有成熟的设计、制造及使用经验。

球墨铸铁制容器采用球墨铸铁作为γ屏蔽材料,同时具有一定的中子屏蔽能力。球墨铸铁制乏燃料运输容器与其他类型金属运输容器相比,在保证安全性和相同的操作性的基础上,具有明显的经济性,且球墨铸铁铸件制造和加工周期短,是目前国际上金属运输容器的一条重要技术路线。目前国际上采用球墨铸铁的主要为德国,而我国大型乏燃料运输容器应用球墨铸铁铸件尚属国内首次制造。大型球墨铸铁乏燃料容器铸件的壁厚接近500mm,毛坯重量近140吨,属于大型厚壁球墨铸铁件,性能要求很高,除了要求常温和高温强度、常温和低温冲击性能外,还要求具有较好的低温断裂韧性,以及控制内在缺陷尺寸,制造技术难度很大,因此如何评价其性能尤为关键。

对于铸件,通常可以进行实体解剖取样评定、附铸试样取样或者单独铸造试块取样。对于大型厚壁铸件评定,附铸试样取样或者单独铸造试块取样不具有代表性,但国际和国内并没有明确的针对大型厚壁铸件的评定方法,因而不能对大型厚壁铸件进行合理和准确地评定。

发明内容

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的目的在于提出一种球墨铸铁乏燃料运输容器铸件的评定方法。本发明通过样件评定,可确保大型厚壁铸件各部位性能检测结果均满足设计要求,从而保证球墨铸铁乏燃料运输容器铸件产品的质量,保证核安全。

本发明提出了一种球墨铸铁乏燃料运输容器铸件的评定方法。根据本发明的实施例,所述方法包括:

(1)根据对球墨铸铁乏燃料运输容器的具体需求,模拟所述球墨铸铁乏燃料运输容器对应的样件的铸造工艺参数,并确定所述样件的热节部位的位置参数;

(2)根据步骤(1)模拟的所述铸造工艺参数进行样件铸造;

(3)对步骤(2)铸造的所述样件的特定位置进行破坏性试验,判断检测结果是否满足对所述球墨铸铁乏燃料运输容器的具体需求,如果符合要求,按照步骤(2)所述铸造工艺参数生产所述球墨铸铁乏燃料运输容器;如果不符合要求,则重复步骤(1)~(3),调整铸造工艺参数,直至对所述样件的检测符合要求。

根据本发明实施例的球墨铸铁乏燃料运输容器铸件的评定方法,该方法通过样件制造,准确评定实际铸件产品不同位置材料性能是否满足设计要求,并确定铸件产品合适的取样位置和性能验收指标,以确保验收的取样位置和材料性能验收指标具有代表性,即后续制造铸件时,按照评定的取样位置取样检测合格,可以保证铸件其他位置的性能检测结果均满足要求,解决了不能对大型厚壁铸件进行合理和准确地评定的难题。通过样件评定,可确保大型厚壁铸件各部位性能检测结果均满足设计要求,从而保证球墨铸铁乏燃料运输容器铸件产品的质量,保证核安全。

另外,根据本发明上述实施例的方法还可以具有如下附加的技术特征:

在本发明的一些实施例中,在步骤(1)中,所述对球墨铸铁乏燃料运输容器的具体需求包括所述球墨铸铁乏燃料运输容器的尺寸、样件评定要求、试验验收要求和超声检验要求。

在本发明的一些实施例中,所述试验验收要求包括化学成分验收、力学性能验收、金相验收和低温断裂韧性验收;所述力学性能验收包括常温拉伸试验、高温拉伸试验、常温冲击试验和低温冲击试验。

在本发明的一些实施例中,在步骤(1)中,所述样件铸造的工艺参数包括原辅材料参数、化学成分参数、造型参数、熔炼参数、浇注参数和冷却参数。

在本发明的一些实施例中,在步骤(1)中,所述热节部位的位置参数包括所述热节部位的高度和厚度。

在本发明的一些实施例中,在步骤(2)中,所述样件与所述球墨铸铁乏燃料运输容器的尺寸比例为1:(1~4),优选1:1。

在本发明的一些实施例中,步骤(3)包括:所述破坏性试验包括化学成分试验、力学性能试验、金相试验和低温断裂韧性试验;所述力学性能试验包括常温拉伸试验、高温拉伸试验、常温冲击试验和低温冲击试验。

在本发明的一些实施例中,所述特定位置包括热节部位、冒口切掉部位、铸件上部的不同高度和不同壁厚位置、铸件中部的不同高度和不同壁厚位置、铸件下部的不同高度和不同壁厚位置、套料部位。

在本发明的一些实施例中,将步骤(3)中破坏性试验得到的所述热节部位的位置与步骤(1)中模拟确定的所述热节部位的位置对比,如果基本一致,按照步骤(2)所述铸造工艺参数生产所述球墨铸铁乏燃料运输容器;如果不一致,则调整模拟计算参数,直至模拟计算的热节部位的位置参数与实际解剖确定的热节部位的位置参数一致。

在本发明的一些实施例中,在对步骤(2)铸造的所述样件的特定位置进行破坏性试验之前,所述方法还包括:对所述样件进行超声检验。

在本发明的一些实施例中,所述球墨铸铁乏燃料运输容器铸件的壁厚为300~550mm。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

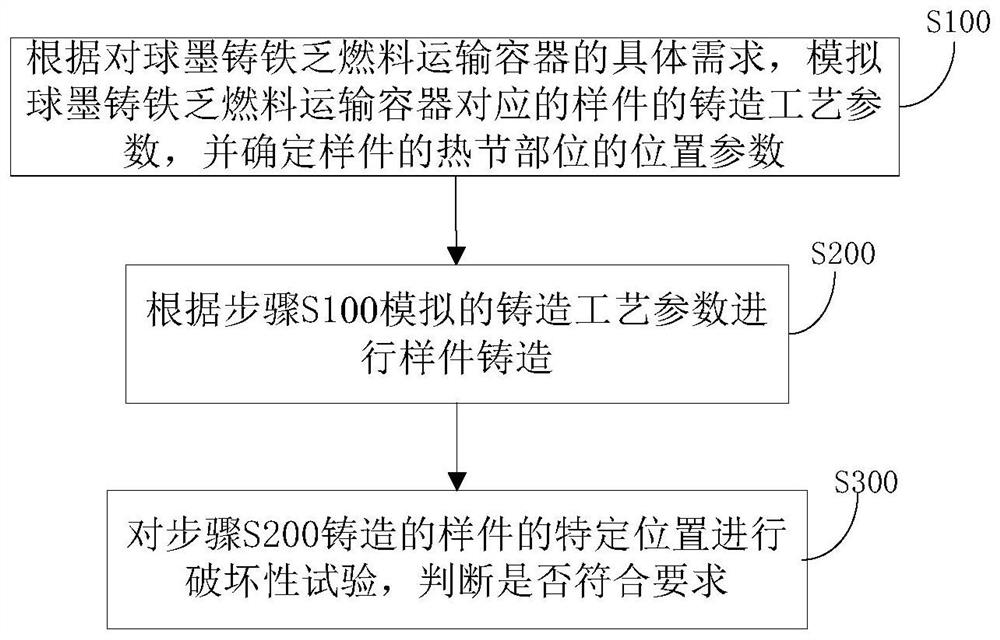

图1是本发明实施例的球墨铸铁乏燃料运输容器铸件的评定方法的流程示意图;

图2是本发明实施例的样件的取样位置示意图。

附图标记:

1-热节部位,2-铸件上部,3-铸件中部,4-铸件下部,5-冒口切掉部位,6-套料部位。

具体实施方式

下面详细描述本发明的实施例,上述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

球墨铸铁乏燃料运输容器铸件的壁厚为500mm,上述铸件属于大型厚壁球墨铸铁件,对于大型厚壁铸件评定,附铸试样取样或者单独铸造试块取样不具有代表性,但国际和国内并没有明确的针对大型厚壁铸件的评定方法,因而不能对大型厚壁铸件进行合理和准确地评定,由此提出了本发明。

有鉴于此,本发明提出了一种球墨铸铁乏燃料运输容器铸件的评定方法。根据本发明的实施例,参考附图1,上述方法包括以下操作步骤:

S100:根据对球墨铸铁乏燃料运输容器的具体需求,模拟球墨铸铁乏燃料运输容器对应的样件的铸造工艺参数,并确定样件的热节部位的位置参数

在该步骤中,根据设计方对球墨铸铁乏燃料运输容器的具体需求,模拟计算球墨铸铁乏燃料运输容器对应的样件的铸造工艺参数,并确定铸件最后凝固的热节部位位置。其中,模拟的具体过程属于本领域的常规技术手段,例如可采用MAGMA软件进行模拟。

在本发明的实施例中,对球墨铸铁乏燃料运输容器的具体需求并不受特别限制,根据本发明的一些具体实施例,对球墨铸铁乏燃料运输容器的具体需求可以包括球墨铸铁乏燃料运输容器的尺寸、样件评定要求(包括样件评定比例、评定数量、产品取样位置等)、试验验收要求和超声检验要求。

进一步地,试验验收要求可以包括化学成分验收、力学性能验收、金相验收和低温断裂韧性验收,即设计方对球墨铸铁乏燃料运输容器的化学成分、力学性能、金相、低温断裂韧性等均有一定的要求标准,本领域人员可根据这些具体要求模拟球墨铸铁乏燃料运输容器对应的样件的铸造工艺参数,并确定样件的热节部位的位置参数。更进一步地,力学性能验收可以包括常温拉伸试验、高温拉伸试验、常温冲击试验和低温冲击试验,即设计方对球墨铸铁乏燃料运输容器的常温拉伸性能、高温拉伸性能、常温冲击性能和低温冲击性能均有一定的要求标准。

在本发明的实施例中,可根据设计方对球墨铸铁乏燃料运输容器的具体需求(可以包括尺寸、样件评定要求、试验验收要求和超声检验要求等)模拟样件铸造的工艺参数,根据本发明的再一些具体实施例,样件铸造的工艺参数包括原辅材料参数、化学成分参数、造型参数、熔炼参数、浇注参数和冷却参数。

在本发明的实施例中,可根据设计方对球墨铸铁乏燃料运输容器的具体需求(可以包括尺寸、样件评定要求、试验验收要求和超声检验要求等)模拟样件的热节部位的位置参数,根据本发明的又一些具体实施例,热节部位的位置参数包括热节部位的高度和厚度。需要说明的是,热节部位的高度指的是:最后凝固部位沿着铸件高度方向的尺寸,热节部位的厚度指的是:最后凝固部位沿着铸件径向方向的尺寸。

S200:根据步骤S100模拟的铸造工艺参数进行样件铸造

在该步骤中,根据步骤S100模拟的铸造工艺参数(包括原辅材料参数、化学成分参数、造型参数、熔炼参数、浇注参数和冷却参数等)进行样件铸造,并同时根据如下内容的规程或者工艺进行控制:开箱清砂要求、毛坯检验要求、取样要求(验收试验用试料截取方法和试样截取方向以及试样在试料上的位置图等)、部件毛坯外形图和交货外形图、无损检验、破坏性试验和其他检验等。

根据本发明的又一些具体实施例,样件与球墨铸铁乏燃料运输容器的尺寸比例可以为1:(1~4),优选1:1,鉴于1:1样件与实际产品尺寸一致,铸造过程中冷却方案一致,可以更加准确表征实际铸件产品不同位置材料性能,因此优选1:1比例进行样件评定。

S300:对步骤S200铸造的样件的特定位置进行破坏性试验,判断是否符合要求

在该步骤中,对步骤S200铸造的样件的特定位置进行破坏性试验,判断检测结果是否满足对球墨铸铁乏燃料运输容器的具体需求,如果符合要求,按照步骤S200铸造工艺参数生产球墨铸铁乏燃料运输容器;如果不符合要求,则重复步骤S100~S300,调整铸造工艺参数,制作一个新的样件重新评定,直至对样件的检测符合要求。通过样件评定,确定产品能够满足设计要求,并确定铸件产品合适的取样位置和验收指标,以确保验收的取样位置和验收准则具有代表性,即后续制造铸件时,按照评定的取样位置取样检测,可以保证铸件其他位置的性能均满足要求。

根据本发明的又一些具体实施例,对步骤S200铸造的样件的特定位置进行破坏性试验,破坏性试验包括化学成分试验、力学性能试验、金相试验和低温断裂韧性试验,以验证铸件的内部质量,评价铸件的化学成分和力学性能的均匀性。由此,确保验收准则具有代表性,即后续制造铸件时,按照评定的验收准则进行检验,可以保证铸件的其他相关性能均满足要求。进一步地,力学性能试验包括常温拉伸试验、高温拉伸试验、常温冲击试验和低温冲击试验。

根据本发明的又一些具体实施例,参见附图2,特定位置包括热节部位1、冒口切掉部位5、铸件上部2的不同高度和不同壁厚位置、铸件中部3的不同高度和不同壁厚位置、铸件下部4的不同高度和不同壁厚位置、套料部位6,获取这些区域的各种材料特性的有效数据,评定是否满足要求。由于铸件通常性能最差的为靠近冒口部位和铸件最后凝固的热节部位1,因此取样位置应具有代表性,优选地,取样位置至少包括:热节部位1、冒口切掉部位5、铸件上部2、铸件中部3和铸件下部4的不同高度和不同壁厚位置、套料部位6等(具体见图1取样位置示意图),以确保验收的取样位置具有代表性,即后续制造铸件时,按照评定的取样位置取样,可以保证铸件其他位置的性能均满足要求。

因产品只能从冒口切掉部位和套料部位取样,需评定取样是否具有代表性,确保验收试验具有代表性,包括:

通常铸件最后凝固的热节部位性能最差(如金相、低温冲击等),将样件解剖检测结果进行分析,确定铸件实际性能最差的热节部位的具体位置(高度和厚度尺寸),与模拟计算进行对比,确定模拟计算的准确性。如果模拟计算与实际解剖确定的高度和厚度尺寸基本一致,按照步骤S200铸造工艺参数生产球墨铸铁乏燃料运输容器,即便后续铸件尺寸局部变化时也可直接采用软件分析;如果不一致,则调整模拟计算参数,直至模拟计算的热节部位的位置参数与实际解剖确定的热节部位的位置参数一致。需要说明的是,此处不用重新做铸件,只需调整模拟参数,使得模拟计算的参数与实际解剖确定的参数一致即可。

根据本发明的又一些具体实施例,在对步骤S200铸造的所述样件的特定位置进行破坏性试验之前,所述方法还可以包括:对样件进行100%超声检验,确保检验方法适用,核实铸件是否存在不满足设计要求的内在缺陷。

评定结果:各位置的评定结果均应满足设计要求。同时,通过样件评定,固化铸件工艺,确定产品铸件合适的取样位置和验收指标。如果产品确定的取样位置检测结果高于性能最差部位,则可提高实际铸件产品验收的取样位置的验收指标,以保证铸件产品验收的取样位置和验收准则具有代表性;如果产品确定的取样位置检测结果与性能最差部位基本一致,则可使用最初确定的验收指标。

根据本发明的又一些具体实施例,所述方法还可以包括:形成样件评定报告。样件评定后,当变更铸造单位、改变材料牌号,或者熔炼工艺和铸造工艺等有重大变化时,需要重新进行样件评定。

根据本发明实施例的球墨铸铁乏燃料运输容器铸件的评定方法,该方法通过样件制造,准确评定实际铸件产品不同位置材料性能是否满足设计要求,并确定铸件产品合适的取样位置和性能验收指标,以确保验收的取样位置和材料性能验收指标具有代表性,即后续制造铸件时,按照评定的取样位置取样检测合格,可以保证铸件其他位置的性能检测结果均满足要求,解决了不能对大型厚壁铸件进行合理和准确地评定的难题。通过样件评定,可确保大型厚壁铸件各部位性能检测结果均满足设计要求,从而保证球墨铸铁乏燃料运输容器铸件产品的质量,保证核安全。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

为了使本发明的目的、技术方案及优点更加清楚明白,以下以一个球墨铸铁乏燃料运输容器铸件评定过程为例进行详细说明,并以最重要的性能指标—-40℃低温断裂韧性为例,说明评定是否满足要求。

实施例1

一种球墨铸铁乏燃料运输容器铸件的评定方法,包括以下步骤:

1、球墨铸铁乏燃料运输容器设计单位提出球墨铸铁材料的设计要求,其中铸件壁厚500mm,高度5000mm,要求-40℃断裂韧性

2、进行与实际产品铸件一致的1:1的样件评定。通过样件评定,确定产品能够满足设计要求,并确定铸件产品合适的取样位置和验收指标,以确保验收的取样位置和验收准则具有代表性,即后续制造铸件产品时,按照评定的取样位置取样检测合格,可以保证铸件其他位置的性能均满足要求。

3、评定过程包括:

a.为确定铸造工艺,采用MAGMA软件进行样件铸造工艺模拟,根据模拟计算结果,确定熔炼方案(浇注温度1300℃)、冷却方案(冷却金属型厚度350mm),并确定最后凝固的热节部位位置(高度约40mm,厚度约60mm)。

b.编制铸造工艺文件,同时提出取样要求,确定对冒口切掉部位、最后凝固的热节部位、套料部位、铸件上部、铸件中部和铸件下部部位取样,每个部位沿壁厚从外到内进行不同厚度(外表面、1/2、2/3、内表面)取样测试,套料部位的上、中、下部位测试。

c.按照步骤b编制的铸造工艺进行1:1样件铸造。

d.对步骤c铸造的样件进行100%超声检验,核实铸件不存在不满足设计要求的内在缺陷。

e.通过样件解剖,进行破坏性试验,对步骤b确定的不同位置进行金相、力学性能和-40℃低温断裂韧性测试,并针对靠近热节部位进行连续金相和力学性能取样测试(沿高度从上到下,沿壁厚从里到外)。

f.评定样件破坏性试验的代表性:

通过检验和评定,确认:

1)通过实体解剖不同位置金相检验和力学性能测试,确认性能最差的热节部位位置(高度和厚度尺寸)与模拟计算位置基本一致,即模拟计算比较准确。因此,后续铸件尺寸如局部变化,可直接通过软件分析调整铸件工艺。

2)热节部位、冒口切掉部位、铸件上部、铸件中部和铸件下部的不同高度和不同壁厚位置;套料部位共取16组试样(具体见图1)进行-40℃断裂韧性测试,所有结果均大于

4、评定结果

通过评定,确认:

——性能最差的热节部位位置(高度和厚度尺寸)与模拟计算位置基本一致,即模拟计算比较准确。因此,后续铸件尺寸如局部变化,可直接通过软件分析调整铸件工艺。

——验证铸件的内部质量较好,所有位置(包括一些特殊区域,如热节部位、冒口切掉部位等)-40℃断裂韧性均满足设计要求,且比较均匀;

——通过各位置评定,冒口切掉的横向部位和套料部位的断裂韧性最低,产品在上述位置取样检测合格,可以确保铸件其他位置的断裂韧性均满足要求,即能够保证铸件产品验收的取样位置和验收准则具有代表性。

5、总结

通过以一个球墨铸铁乏燃料运输容器铸件评定过程为例,并以对最重要的性能指标—-40℃低温断裂韧性进行测试和评定为例进行详细说明,评定了整个铸件断裂韧性指标的均匀性,以及最终产品在冒口切掉部位和套料部位取样的代表性,即只要铸件产品在此位置取样进行断裂韧性测试合格,可以确保铸件其他所有位置断裂韧性均合格,从而保证了铸件产品质量。

对于本技术领域的普通技术人员来说,在上述原理的基础上,还可以对本发明所述方法做出若干改变和改进,这些改变和改进也应包含在本发明的保护范围之内。

- 乏燃料运输容器的缓冲装置以及乏燃料运输容器

- 乏燃料运输厂房布局结构及乏燃料运输容器的吊装方法