基板清洗设备及基板清洗方法

文献发布时间:2023-06-19 18:35:48

技术领域

本发明涉及半导体加工领域,具体涉及一种基板清洗设备及基板清洗方法。

背景技术

清洗工艺是整个微电子集成电路制造工艺流程中提升良率的重要的工艺步骤,清洗工艺主要包括颗粒清洗、有机污染清洗、金属杂质清洗、光刻胶清洗等,随着图形尺寸的缩小,晶圆表面的污染对产品良率的影响越来越大,因此对于清洗能力和清洗效果的要求也越来越高。

传统湿法清洗设备及工艺为在晶圆表面喷洒清洗液,通过化学反应与物理冲击的共同作用对晶圆进行清洗。但随着先进半导体制程进入28nm以下,传统湿法清洗设备及工艺针对40nm以下的小颗粒清洗能力已较难提高,另外从环保的角度出发,针对有机污染、光刻胶、金属杂质等的化学清洗也需要尽可能减少清洗工艺中化学药液的使用量。

近年来发展起来的激光清洗技术利用高能激光束照射待清洗物表面,使表面待清洗层发生瞬间蒸发或剥离,高速有效的清除清洁对象表面附着物或表面涂层,从而达到洁净的工艺过程,是一种无污染、无噪声,对人体和环境无害的“绿色”清洗技术。但单纯的激光清洗由于激光可能引起烧灼,容易对基材造成损伤,如果应用在集成电路制造领域是需要重点关注的问题。

因此对于晶圆清洗,有必要开发新的基板清洗设备和清洗方法解决现有技术存在的上述问题。

发明内容

本发明的目的在于提供一种基板清洗设备以及基板清洗方法,提高基板清洗效率和清洁程度的同时避免对基板造成损伤。

为实现上述目的,本发明的基板清洗设备包括:

承片装置,用于承载基板并带动所述基板旋转;

喷洒装置,用于向所述基板提供清洗液,使所述基板旋转的过程中,所述基板的待清洗表面形成液膜;

激光发生装置,所述激光发生装置包括激光出射部,所述激光出射部朝向所述承片装置装载所述基板的位置设置,使出射的激光作用于所述液膜和所述基板与所述液膜的接触界面中的至少一种。

本发明的基板清洗设备的有益效果在于:在所述基板清洗设备内设置所述激光发生装置和所述喷洒装置,所述喷洒装置向所述基板提供清洗液,使所述基板旋转的过程中,所述基板的待清洗表面形成液膜,所述激光发生装置包括激光出射部,所述激光出射部朝向所述承片装置装载所述基板的位置设置,使出射的激光作用于所述液膜和所述基板与所述液膜的接触界面中的至少一种,从而能够在一台设备中完成湿法清洗和激光清洗,降低了设备成本,显著提高了基板的清洗效率提升了产能,降低了清洗液的消耗量也减少了清洗材料成本。通过所述激光发生装置进行激光清洗时,通过基板表面清洗液液膜覆盖保护,避免激光照射温度过高对所述基板造成损伤,提高了工艺良率。

优选的,所述喷洒装置包括第一喷洒驱动装置、电连接所述第一喷洒驱动装置的运动臂以及设置于所述运动臂的若干第一喷洒口;所述第一喷洒驱动装置带动所述运动臂在所述承片装置的外侧空间运动,并使所述若干第一喷洒口朝向所述承片装置的顶面;当所述基板放置于所述承片装置,所述承片装置的外侧空间为所述基板的待清洗表面上方的空间。其有益效果在于:有利于基板表面形成均匀液膜。

优选的,所述喷洒装置还包括第二喷洒驱动装置、电连接所述第二喷洒驱动装置的固定臂以及设置于所述固定臂的若干第二喷洒口;所述固定臂朝向所述承片装置设置,当所述基板放置于所述承片装置,所述若干第二喷洒口朝向所述基板。其有益效果在于:有利于去除剥离后的污染物质。

进一步优选的,所述固定臂与所述运动臂相对设置于所述承片装置的两侧。其有益效果在于:增大运动臂的作用范围,有利于基板表面形成均匀液膜。

进一步优选的,所述固定臂靠近所述激光发生装置设置。

优选的,还包括密闭腔室,所述承片装置、所述喷洒装置和所述激光发生装置均设置于所述密闭腔室内。其有益效果在于:便于通过向密闭腔体内部充入保护气体的方式保护清洗后基板的表面性质。

优选的,所述激光出射部的个数至少为2。其有益效果在于:提高清洗效果。

本发明的所述基板清洗方法包括以下步骤:

S0:提供基板以及所述基板清洗设备,所述基板清洗设备包括承片装置、喷洒装置和激光发生装置;

S1:将所述基板放置于所述承片装置后,控制所述承片装置以第一转速带动所述基板进行旋转,控制所述喷洒装置以第一喷洒流量在第一喷洒时间内向所述基板喷洒清洗液,以使所述清洗液覆盖所述基板的待清洗表面;

S2:控制所述承片装置以第二转速带动所述基板进行旋转,控制所述喷洒装置以第二喷洒流量在第二喷洒时间内向所述基板喷洒所述清洗液,以使所述基板的待清洗表面形成均匀的液膜;

S3:控制所述承片装置以第三转速带动所述基板进行旋转,控制所述激光发生装置向所述基板出射激光以作用于所述液膜和所述基板与所述液膜的接触界面中的至少一种。

本发明的基板清洗方法的有益效果在于:通过所述步骤S2的控制所述承片装置以第二转速带动所述基板进行旋转,控制所述喷洒装置以第二喷洒流量在第二喷洒时间内向所述基板喷洒所述清洗液,以使所述基板的待清洗表面形成均匀的液膜,以及所述步骤S3的控制所述承片装置以第三转速带动所述基板进行旋转,控制所述激光发生装置向所述基板出射激光以作用于所述液膜、所述基板的待处理表面和所述基板与所述液膜的接触界面中的至少一种,在同一基板清洗设备中完成了湿法清洗和激光清洗,降低了设备成本,显著提高了基板的清洗效率提升了产能,降低了清洗液的消耗量也减少了清洗材料成本。通过所述激光发生装置进行激光清洗时,通过基板表面清洗液液膜覆盖保护,避免激光照射温度过高对所述基板造成损伤,提高了工艺良率。

优选的,所述步骤S1中,所述第一转速为200~500转/分钟,所述第一喷洒流量为300~1000毫升/分钟,所述第一喷洒时间为3~5秒。其有益效果在于:使清洗液快速覆盖基板表面。

优选的,所述步骤S2中,所述第二转速为10~30转/分钟,所述第二喷洒流量为50~200毫升/分钟,所述第二喷洒时间为5~10秒。其有益效果在于:快速形成均匀液膜。

优选的,所述步骤S3中,所述第三转速为10~30转/分钟,控制所述激光发生装置向所述基板出射激光的步骤包括:控制所述激光发生装置向所述基板出射的所述激光以0.1-5厘米/秒的移动速率进行往复式扫描。其有益效果在于:对所述基板的待处理表面存在的污染物质进行快速充分剥离。

进一步优选的,所述步骤S3中,控制所述激光发生装置向所述基板出射激光的步骤还包括:控制所述激光发生装置向所述基板以1-49瓦特的功率,50-99千赫兹频率出射所述激光出射所述激光。其有益效果在于:避免激光对所述基板造成损伤。

优选的,所述步骤S3执行完毕后,控制所述激光发生装置停止向所述基板出射所述激光,然后控制所述喷洒装置以300~1000毫升/分的第三喷洒流量在5~10秒的第三喷洒时间内向所述基板喷洒去离子水,以执行步骤S4。其有益效果在于:充分去除从基板剥离的污染物质。

进一步优选的,所述步骤S4进行的过程中,控制所述承片装置以200~500转/分钟的第四转速带动所述基板旋转。

进一步优选的,所述步骤S4执行完毕后,控制所述承片装置以2000~3000转/分钟的第五转速带动所述基板旋转20-30秒以去除所述基板的游离水。其有益效果在于:有利于快速甩干基板。

附图说明

图1为本发明实施例的基板清洗方法的流程图;

图2为本发明实施例的基板清洗设备的结构示意图;

图3为图2所示的基板清洗设备的工作状态示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另外定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本文中使用的“包括”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

本发明实施例提供了一种基板清洗设备,包括承片装置、喷洒装置和激光发生装置。

本发明实施例还提供了一种应用所述基板清洗设备进行的基板清洗方法,参照图1,包括:

S0:提供基板以及所述基板清洗设备,所述基板清洗设备包括承片装置、喷洒装置和激光发生装置;

S1:将所述基板放置于所述承片装置后,控制所述承片装置以第一转速带动所述基板进行旋转,控制所述喷洒装置以第一喷洒流量在第一喷洒时间内向所述基板喷洒清洗液,以使所述清洗液覆盖所述基板的待清洗表面;

S2:控制所述承片装置以第二转速带动所述基板进行旋转,控制所述喷洒装置以第二喷洒流量在第二喷洒时间内向所述基板喷洒所述清洗液,以使所述基板的待清洗表面形成均匀的液膜;

S3:控制所述承片装置以第三转速带动所述基板进行旋转,控制所述激光发生装置向所述基板出射激光以作用于所述液膜、所述基板的待处理表面和所述基板与所述液膜的接触界面中的至少一种。

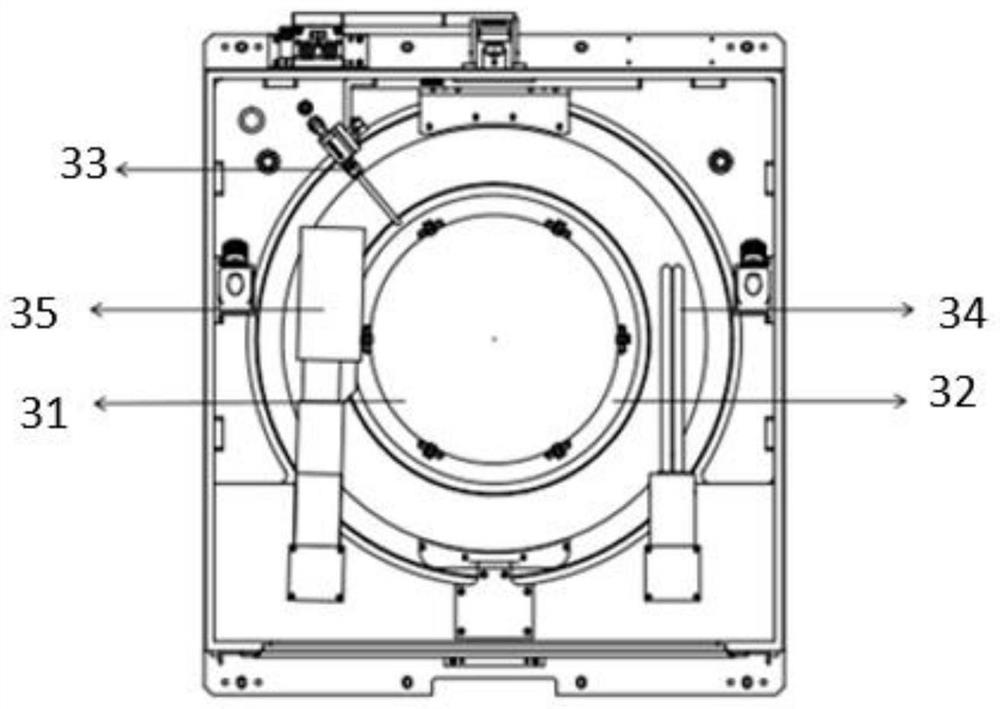

图2为本发明实施例的基板清洗设备的结构示意图。图3为图2所示的基板清洗设备的工作状态示意图。

参照图2,基板清洗设备2包括承片装置21、由第一喷洒装置221和第二喷洒装置222组成的喷洒装置,以及激光发生装置23。

参照图3,所述基板清洗设备2还包括密闭腔室24,所述承片装置21、所述喷洒装置(图中未标示)和所述激光发生装置23均设置于所述密闭腔室24内。

一些具体的实施例中,所述密闭腔室24形成密闭的空间,并设置有供基板进出所述密闭腔室24的腔门。

一些具体的实施例中,执行所述步骤S1之前,根据清洗所要求达到的工艺条件,在所述密闭腔室24内填充保护气体,以保护清洗后基板的表面性质。

参照图2和图3,所述承片装置21用于承载基板31并带动所述基板31旋转。

一些具体的实施例中,所述基板31为待清洗的晶圆。

一些具体的实施例中,参照图2和图3,所述承片装置21包括设置于顶部的旋转承片台32以及驱动所述旋转承片台32运动的旋转驱动装置(图中未标示)。所述旋转承片台32通过真空吸附的方式使所述基板31相对所述旋转承片台32静止。所述旋转驱动装置(图中未标示)通过驱动所述旋转承片台32进行绕所述旋转承片台32中心轴线的方向旋转来带动所述旋转承片台32与所述基板31同步旋转。所述旋转承片台32和所述旋转驱动装置(图中未标示)的具体实现方式为本领域技术人员的公知常识。

参照图2和图3,由所述第一喷洒装置221和所述第二喷洒装置222组成的喷洒装置用于向所述基板31提供清洗液,使所述基板31旋转的过程中,所述基板31的待清洗表面形成液膜。

一些实施例中,所述第一喷洒装置221为摆动喷洒装置,包括第一喷洒驱动装置、电连接所述第一喷洒驱动装置的运动臂以及设置于所述运动臂的若干第一喷洒口。所述第一喷洒驱动装置带动所述运动臂在所述承片装置21的外侧空间运动,并使所述若干第一喷洒口朝向所述承片装置21的顶面。

一些具体的实施例中,所述清洗液能够有助于剥离物理附着于所述基板31的颗粒、有机污染物、金属污染物以及光刻胶。

一些具体的实施例中,所述运动臂内设置有容纳清洗液的腔道,所述第一喷洒驱动装置控制所述运动臂的摆动,以及控制所述清洗液通过所述若干第一喷洒口喷射的流量。

一些具体的实施例中,参照图2和图3,运动臂34位于所述基板31的上方,能够在所述第一喷洒驱动装置(图中未标示)的驱动下在所述基板31上方进行往复摆动。往复摆动形成的摆动区域平行于所述基板31。

一些实施例中,所述第二喷洒装置222为固定喷洒装置,包括第二喷洒驱动装置、电连接所述第二喷洒驱动装置的固定臂以及设置于所述固定臂的若干第二喷洒口。

一些具体的实施例中,参照图2和图3,固定臂33朝向所述承片装置21设置,当所述基板31放置于所述旋转承片台32,所述若干第二喷洒口(图中未标示)朝向所述基板31的顶面,以通过喷洒去离子水去除从所述基板31表面剥离的污染物质。

一些实施例中,参照图2和图3,所述固定臂33与所述运动臂34相对设置于所述承片装置21的两侧,所述固定臂33靠近所述激光发生装置23设置。

参照图2和图3,所述激光发生装置23包括激光出射部35和激光控制部(图中未标示),所述激光出射部35朝向所述承片装置21装载所述基板31的位置,即所述旋转承片台32的位置设置,通过所述激光控制部(图中未标示)控制出射的激光通过所述激光出射部35作用于所述液膜、所述基板31的待处理表面和所述基板31与所述液膜的接触界面中的至少一种,而不是直接作用于所述基板31的表面,激光对所述基板31表面的作用使得污染物从所述基板31表面蒸发和剥离,和所述基板31接触的液膜可以吸收激光的部分能量,避免激光直接接触所述基板31造成损伤。

一些具体的实施例中,所述激光为点状激光或线状激光,作用于所述液膜或所述液膜与所述基板31的接触界面的投影为任意形状光斑,例如圆形、椭圆形和长方形等。

一些具体的实施例中,当所述基板31放置于所述旋转承片台32,所述激光出射部35的出射口朝向所述基板31的顶面,使得出射的激光能够直接作用于覆盖所述基板31顶面的所述液膜,并深入所述液膜内作用于所述基板31与所述液膜的接触界面,使得激光到达所述基板31的待处理表面的能量虽然低于激光的出射能量,仍能够有效去除附着于所述基板31的待处理表面的污染物质,并避免了激光直接接触所述基板31。

一些具体的实施例中,当所述基板31放置于所述旋转承片台32,所述激光出射部35的出射口朝向所述基板31的侧壁,使得出射的激光能够从侧面作用于所述液膜以及所述基板31与所述液膜的接触界面。

一些具体的实施例中,所述激光出射部35的数目至少为2,能够有效加快清洗速度,提高清洗速率。

一些实施例的所述步骤S1中,将所述基板31放置于所述旋转承片台32后,所述旋转驱动装置控制所述旋转承片台32以第一转速带动所述基板31进行旋转,所述第一喷洒驱动装置控制所述运动臂34在所述基板31上方进行往复摆动的同时,控制所述清洗液以第一喷洒流量在第一喷洒时间内喷洒于所述基板31的待清洗表面,以使所述清洗液快速覆盖所述基板31的待清洗表面。另外,在此过程中,所述清洗液也对所述基板31表面进行了初步的清洗,带走了附着力弱的部分污染物。

一些具体的实施例中,所述第一转速为200~500转/分钟,所述第一喷洒流量为300~1000毫升/分钟,所述第一喷洒时间为3~5秒,使清洗液快速覆盖基板表面。

一些实施例的所述步骤S2中,控制所述承片装置21以第二转速带动所述基板31进行旋转,同时控制所述第一喷洒装置221以第二喷洒流量在第二喷洒时间内向所述基板31喷洒所述清洗液,以使所述基板的待清洗表面形成均匀的液膜。在此过程中,所述清洗液也对所述基板31表面进行了进一步的清洗,带走了附着力弱的部分污染物。

一些具体的实施例中,所述第二转速为10~30转/分钟,所述第二喷洒流量为50~200毫升/分钟,所述第二喷洒时间为5~10秒。相较于所述第一转速和所述第一喷洒流量,所述第二转速下降,所述第二喷洒流量下降,有助于所述基板31的待清洗表面形成具有一定厚度的均匀液膜。如果所述第二转速和所述第二喷洒流量过大或过小,均无法形成具有一定厚度的均匀液膜,激光能量容易透过清洗液对所述基板31造成损伤。

一些实施例的所述步骤S3中,控制所述承片装置21以第三转速带动所述基板31进行旋转,控制所述激光发生装置23向所述基板31出射激光以作用于所述液膜和所述基板31与所述液膜的接触界面中的至少一种。

一些具体的实施例中,所述第三转速为10~30转/分钟。

一些具体的实施例中,控制所述激光发生装置23向所述基板31出射激光的步骤包括:控制所述激光发生装置23向所述基板31出射的所述激光以0.1-5厘米/秒的移动速率进行往复式扫描,有利于扩大激光的作用范围并对所述基板31的待处理表面存在的污染物质进行快速充分剥离。具体的,所述往复式扫描的纵向作用区域为所述液膜以及所述液膜与所述基板31的待处理表面的接触界面,横向作用区域覆盖所述液膜顶面。

一些具体的实施例中,控制所述激光发生装置23向所述基板31出射激光的步骤还包括:控制所述激光发生装置23向所述基板31以1-49瓦特的功率,50-99千赫兹频率出射所述激光,通过调控激光强度,避免激光对所述基板31造成损伤。

一些实施例的所述步骤S3执行完毕后,控制所述激光发生装置23停止向所述基板31出射所述激光,然后控制所述第二喷洒装置222以300~1000毫升/分的第三喷洒流量在5~10秒的第三喷洒时间内向所述基板31喷洒去离子水,以执行步骤S4,有效去除从所述基板31表面剥离的污染物质。相较于所述第二喷洒流量,加大所述第三喷洒流量能够快速冲洗并带走从所述基板31表面剥离或结合力弱的污染物。

一些实施例的所述步骤S4进行的过程中,控制所述承片装置21以200~500转/分钟的第四转速带动所述基板31旋转,以进一步将所述基板31表面剥离或结合力弱的污染物质甩离清洁后的所述基板31。

一些实施例的所述步骤S4执行完毕后,控制所述承片装置21以2000~3000转/分钟的第五转速带动所述基板31旋转20-30秒,通过快速地转动所述基板31,并且较长时间的甩干,能够有效去除所述基板31的游离水。

虽然在上文中详细说明了本发明的实施方式,但是对于本领域的技术人员来说显而易见的是,能够对这些实施方式进行各种修改和变化。但是,应理解,这种修改和变化都属于权利要求书中所述的本发明的范围和精神之内。而且,在此说明的本发明可有其它的实施方式,并且可通过多种方式实施或实现。