一种油管全生命周期经济效益评价方法及系统

文献发布时间:2023-06-19 19:07:35

技术领域

本发明属于油田采油技术领域,具体涉及一种油管全生命周期经济效益评价方法及系统。

背景技术

油田资产最重要的组成部分是油井资产,对于油田企业而言,必须科学合理的管理油井资产。现阶段关于油井资产的评价还少之又少,同时也没有建立完善的评价体系。近几年,一方面国家对油田企业的要求发生了较大变化,提出了加快推进油田企业发展方式转变,于是各个油田企业都在尝试将全生命周期管理理念纳入到资产管理中去。资产全生命周期管理是从全局和长远的角度来考量,强调资产在整个生命周期的应用期间,既要符合全周期成本最佳要求,也符合资产管理的效益性和安全环保性要求。另一方面国际油价持续波动,大多数油田企业都面临着较大的经营压力。为了进一步提升企业的竞争力,通过降低油井投资和成本来实现降本增效,是各大企业的必然选择。油管作为最重要的油井资产之一,在油田开发过程中,会形成大量的废旧油管,通过对旧油管的再制造、再修复和重复利用,可以有效的延长油管使用寿命,降低更换新油管所增加的开采成本。

目前国内油田在油井资产管理过程中,还没有明确的评价指标,不能全面考核安全、成本与效益三者之间的关系,导致了诸多影响油田企业长远发展的问题。在资产全生命周期管理的理念下,完善油井资产管理绩效评价,建立综合评价模型迫在眉睫。

油管容易故障,维护作业量大,从2015-2020年每年维修更新油管的费用占机采井投产总费用的36%以上。

近几年,油田通过修复旧油管再利用达到延长油管使用寿命、降低生产成本的目的,但油田复杂井况油管报废的原因众多,针对不同修复工艺,缺乏有针对性的报废油管修复选择规范指导意见。常规的修复油管的经济效益评价是更换新油管费用减去油管修复费用,这种经济效益测算方式比较简单,紧紧只是针对已修复的油管来计算,没有从油管全生命周期的角度考虑综合经济效益。

新建立的油管全生命周期经济评价模型,以成本最低、效益最长为目标,充分考虑新油管从初期生产投用、中期运行维护到末期经济废弃,引进油管修复比例、再制造油管新度系数等参数,实现了油管评价模型从单因素向多因素的转变,从当年效益向全生命期的转变,从当前应用向投用、运维和回收全过程的转变。同时,模型能准确的测算出不同修复油管整个生命期效益的好坏,也给出了油管修复的经济界限,来指导现场的操作实施。

发明内容

本发明的目的是提供一种油管全生命周期经济效益评价方法及系统。通过对传统的修复油管经济评价方法进行修正,以成本最低为最优化目标,充分考虑了新油管从初期生产投用、中期运行维护到末期经济废弃全生命周期费用投入,并引入了油管修复比例、再制造油管新度系数等参数,建立了油管全生命周期效益评价模型,以解决现有油井资产管理绩效评价不能全面考核安全、成本与效益三者之间的关系的技术问题。

本发明的具体技术方案包括如下步骤:

第一方面,本发明提供一种油管全生命周期经济效益评价方法,包括以下步骤:

获取油管前期投入阶段、中期维护阶段和后期处置阶段的成本构成数据;

获取油管前期投入阶段、中期维护阶段和后期处置阶段的环境和经济因素的影响因子,并进行定性与定量分析;

基于获取的成本构成数据和影响因子,求解预先建立的油管全生命周期评价模型,获得油管全生命周期经济效益结果;

输出所述油管全生命周期经济效益结果。

本发明的进一步改进在于:所述成本构成数据,包括新油管购置费用;修复、再造费用;修复前油管残值;收益率和使用寿命。

本发明的进一步改进在于:所述收益率i

本发明的进一步改进在于:所述影响因子包括油管修复比例和再造油管新度系数。

本发明的进一步改进在于:所述再造油管新度系数受油管修复工艺种类的影响,油管修复工艺包括常规修复、热轧、冷轧和内衬。。

本发明的进一步改进在于:所述油管全生命周期评价模型的表达式为:

S-油管全生命周期经济效益,万元;

ΔS

M

R

C

i

α-油管修复比例,%;

β-再造油管新度系数,%;

n-使用寿命,年。

本发明的进一步改进在于:采用常规修复工艺修复油管时,再造油管新度系数大于等于0.27。

本发明的进一步改进在于:采用冷轧或热轧工艺修复油管时,再造油管新度系数大于等于0.5。

第二方面,本发明提供一种油管全生命周期经济效益评价系统,包括:

成本构成数据获取模块,用于获取油管前期投入阶段、中期维护阶段和后期处置阶段的成本构成数据;

影响因子获取模块,用于获取油管前期投入阶段、中期维护阶段和后期处置阶段的环境和经济因素的影响因子;

经济效益计算模块,用于根据影响印记和成本构成数据,带入油管全生命周期评价模型,获得油管全生命周期经济效益结果;

输出模块,用于根据油管全生命周期经济效益结果对油管全生命周期经济效益进行评价。

与现有技术相比,本发明至少包括以下有益效果:

1、本发明提供了一种油管全生命周期经济效益评价方法,该方法以成本最低、效益最长为目标,充分考虑新油管从初期生产投用、中期运行维护到末期经济废弃,从实施当年节省的效益向全生命周期综合效益的转变,从当前应用向投用、运维和回收全过程的转变。同时,模型能准确的测算出不同修复油管整个生命期效益的好坏,也给出了油管修复的经济界限,来指导现场的操作实施。

2、引进油管修复比例、再制造油管新度系数等参数。实现了油管评价模型从只考虑更换数量单一因素向多个因素的转变,保证了油管全生命周期经济效益评价的准确性。

附图说明

构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

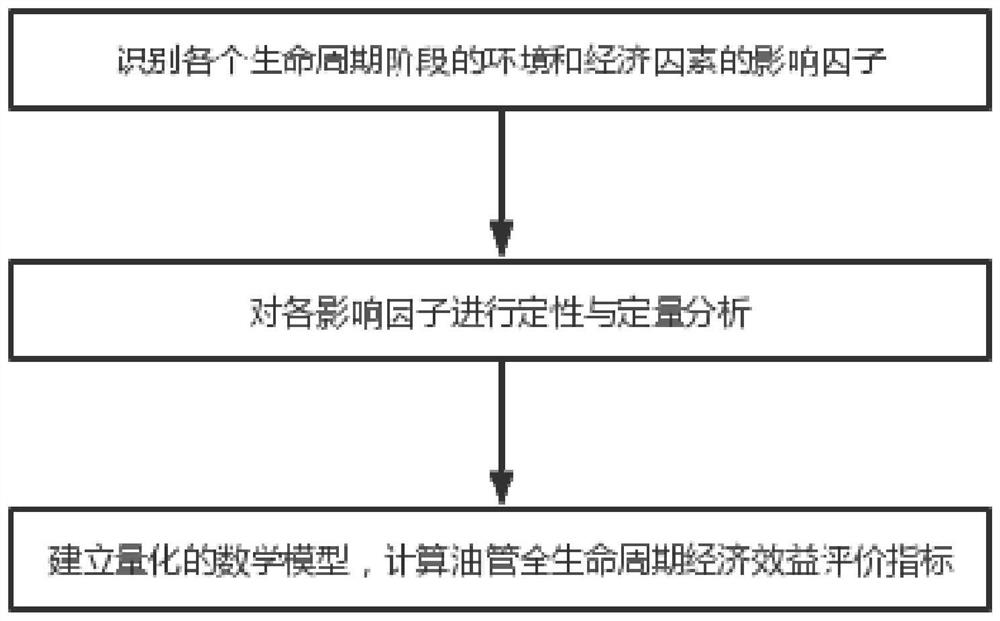

图1为本发明一种油管全生命周期经济效益评价方法流程图;

图2为本发明常规修复工艺不同新度系数下与不修复时相比投入成本的差值折线图;

图3为本发明在新度系数为0.3时使用不同修复工艺全生命周期资金投入随修复比例变化折线图。

具体实施方式

下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

以下详细说明均是示例性的说明,旨在对本发明提供进一步的详细说明。除非另有指明,本发明所采用的所有技术术语与本发明所属领域的一般技术人员的通常理解的含义相同。本发明所使用的术语仅是为了描述具体实施方式,而并非意图限制根据本发明的示例性实施方式。

实施例1

一种油管全生命周期经济效益评价方法,包括以下步骤:

获取油管前期投入阶段、中期维护阶段和后期处置阶段的成本构成数据;

获取油管前期投入阶段、中期维护阶段和后期处置阶段的环境和经济因素的影响因子,并进行定性与定量分析;

基于获取的成本构成数据和影响因子,求解预先建立的油管全生命周期评价模型,获得油管全生命周期经济效益结果;

输出所述油管全生命周期经济效益结果。

成本构成数据,包括新油管购置费用;修复、再造费用;修复前油管残值;收益率和使用寿命。

收益率i

影响因子包括油管修复比例和再造油管新度系数。

油管在中期维护阶段中需要进行修复,修复工艺包括:常规修复、热轧、冷轧和内衬。

油管全生命周期评价模型的表达式为:

S-油管全生命周期经济效益,万元;

ΔS

M

R

C

i

α-油管修复比例,%;

β-再造油管新度系数,%;

n-使用寿命,年。

收益率i

本发明通过设立成本最低、效益最长为目标函数,充分考虑了新油管从前期投入阶段、中期维护阶段和后期处置阶段,同时引入油管修复比例、再制造油管新度系数两个技术参数,提出油管全生命周期经济效益评价指标及其量化方法,并建立量化的数学模型,实现对油管整个生命周期投资及运行费用的测算评价,依据评价期投资与成本的大小来评判出不同修复油管整个生命期效益的优劣。

一种油管全生命周期经济效益评价系统,包括:

成本构成数据获取模块,用于获取油管前期投入阶段、中期维护阶段和后期处置阶段的成本构成数据;

影响因子获取模块,用于获取油管前期投入阶段、中期维护阶段和后期处置阶段的环境和经济因素的影响因子;

经济效益计算模块,用于根据影响印记和成本构成数据,带入油管全生命周期评价模型,获得油管全生命周期经济效益结果;

输出模块,用于根据油管全生命周期经济效益结果对油管全生命周期经济效益进行评价。

实施例2

假设以年更换新油管1000万米为例,新油管费用65元/米,修复工艺中常规修复20元/米、热轧工艺37元/米、冷轧工艺42元/米和内衬47元/米;新油管使用寿命是10年,修复油管使用寿命是3年,每年因各种原因更换油管的比例为10%,计算过程中考虑扣除管理分成30%。依照油管全生命周期经济效益评价方法进行计算:

仅考虑油管常规修复,计算其在不同修复比例、不同新度系数下的成本投入。

表1 油管常规修复工艺成本投入测算结果(万元)

表2 油管常规修复工艺不同再造油管新度系数下与不修复时相比的差值(万元)

如表1-2所示,在全生命周期下,常规修复再造油管新度系数在0.2-0.3之间开始节约成本,冷轧和热轧工艺在再造油管新度系数达到0.5以上时,整个生命周期开始节约成本。

常规修复工艺下,再造油管新度系数达到0.27时,整个生命周期开始节约成本。

以再造油管新度系数为0.3为例,对不同油管修复工艺进行了对比分析,不同修复比例下,油管全部更换新油管,不同修复工艺全部按照再造油管新度系数0.3来进行修复,同时投入使用。

表3 不同修复工艺在全生命周期资金投入(万元)

表4 更换新油管与不同修复工艺在全生命周期资金投入差值(万元)

如表3、表4和图2所示,应用不同工艺修复油管时,总的成本投入均小于直接更换新油管,同时,在四种修复工艺中,常规修复工艺投入最少,热轧与冷轧其次,内衬投入最高,这与不同油管修复工艺的修复费用直接相关。修复工艺的投入越少,总的成本投入就越少。

由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

- 产品全生命周期评价系统及评价实施方法

- 基于全生命周期的生物质资源转化系统评价系统及方法