氯铝酸类离子液体废催化剂的处理方法及处理系统

文献发布时间:2023-06-19 19:07:35

技术领域

本发明属于化工及环保技术领域,涉及危废处理工艺技术,具体的,涉及一种氯铝酸类离子液体废催化剂的处理方法及处理系统。

背景技术

我国环保标准的提高使得油品质量升级成为必然选择。C4催化烷基化是生产清洁高辛烷值汽油调和组分(即烷基化油)的重要工艺过程。传统的烷基化技术主要分为硫酸法和氢氟酸法,但二者都存在着难以解决的严重设备腐蚀和环境污染等问题,极大地限制了其广泛推广应用。离子液体是由烷基季铵阳离子与复合阴离子组成的复合盐,以复合离子液体作为烷基化反应催化剂的新型烷基化工艺在产品转化效率、过程安全性以及环境友好性上都要远优于传统方法,已经开始被新建的烷基化装置所广泛采用。

复合离子液体催化剂的主要组成成分为:无水氯化铝(AlCl

因此在废离子液体的主要成分中,部分是活性减弱的离子液体催化剂,部分是失活离子液体形成的盐类,部分是烷基化过程中形成的酸溶油,具有高活性、高酸性以及高含油等特性,而且含有铝、铜等金属离子和盐酸三乙胺等有机物,无论是直接排放还是储存都会造成巨大的安全隐患,对其进行无害化和资源化处置显得极为必要。

公开号为CN 109200978 A的中国专利报道了一种处理氯铝酸类离子液体废催化剂的方法和系统。该方法包括:将氯铝酸类废离子液体与浓盐水混合进行水解反应,至其残留活性完全消除;将酸性水解液与碱液混合进行中和反应,得到含有金属氢氧化物絮体的中和液;将中和液与絮凝剂充分混合并实施沉降分离,上层的浓盐水回用于水解反应,对下层的浓缩絮体进行脱水处理,对脱水后的湿固渣进行干燥处理,得到干化固渣。

按照此专利形成的现有工业处理流程是:废离子液体—>消解—>中和—>沉淀—>脱水—>干化,每吨废离子液体产生绝干固体1.7~1.8吨,固体组分如下:氢氧化铝占比26%,氢氧化铜占比8%,氯化钠占比65%,石油类占比1%。

上述方法及系统能够在一定程度上对废离子液体进行无害化处理,能够温和地消除废离子液体的活性,然而本发明人经研究发现,上述方法及系统仍存在以下缺陷:1)废离子液体中所含的铜、铝金属物质和盐酸三乙胺等有机物最终全部变成废固渣,有价物质没有得到回用,实际造成了严重的资源浪费。2)处理后得到的干化固渣仍含有三乙胺、石油类等有机物,仍属于危险废物,处置费用达3000~5000元/吨,运行成本很高。

针对目前废离子液体的处理现状,亟需研发一种新型的废离子液体处理方法,以期达到回收有价资源、减少危险固体废物量、降低运行成本的目的。

发明内容

为解决现有技术中存在的问题,即回收废离子液体中含的铜、铝金属和盐酸三乙胺等有机物,并使处理后得到的干化固渣不含三乙胺、石油类等有机物,降低运行成本,本发明提供了一种氯铝酸类离子液体废催化剂的处理方法和处理系统,该处理方法和处理系统不仅能够克服现有技术存在的缺陷,而且工艺操作的稳定性和安全性好,能实现回收有价资源、减少废离子液体危险固体废物量、降低处理运行成本的目的。按此方法处理废离子液体,可使危险固体废物产生量减少一半以上。

第一方面,本发明提出了一种氯铝酸类离子液体废催化剂的处理方法。

作为本发明的具体实施方式,所述处理方法包括以下步骤:

1)将氯铝酸类离子液体废催化剂与浓盐水混合进行消解反应,以消除氯铝酸类离子液体废催化剂的活性,得到酸性消解液;

2)将所述酸性消解液进行除油处理和铜回收处理,得到酸溶油和除油除铜的消解液;

3)将所述除油除铜的消解液与碱液混合后进行汽提,塔顶得到有机氮化合物,塔釜得到汽提塔釜液;

4)将汽提塔釜液与强酸进行中和反应后,得到含有金属氢氧化物絮体的含固中和液;

5)将含固中和液进行絮凝和分离,得到沉淀上清液和金属氢氧化物湿渣。

优选地,步骤1)中,所述氯铝酸类离子液体废催化剂与浓盐水之间的消解反应在消解反应器,如全混流反应器中进行,和/或所述浓盐水为氯化钠水溶液,氯化钠的含量优选为15-25重量%,所述氯铝酸类离子液体废催化剂与浓盐水的进料体积比为1:(45-60),和/或得到的酸性消解液的pH为2.5-4。。

优选地,步骤2)中,所述铜回收处理中采用置换反应来回收金属铜,所述铜回收处理优选在膨胀床置换反应器中进行,所述膨胀床置换反应器包括置换反应柱和与其连接的铜絮体沉淀器;

优选地,所述置换反应柱使用铝粒置换铜,铝粒粒径优选为0.5-2mm,和/或所述置换反应柱内升流速度为30-120m/h,进料停留时间为20-40min;和/或所述铜絮体沉淀器内铜絮体停留时间不小于30min,出水铜浓度小于15mg/L;

更优选地,通过搅拌铝粒或从反应器底部通气将置换产生的铜絮体从所述置换反应柱中强化带出至所述铜絮体沉淀器中;

采用搅拌铝粒的方式时,搅拌转速优选50-300rpm;

采用从反应器底部通气的方式时,通入气体可选氮气或空气,通气强度优选10-90L/m

优选地,步骤2)中,所述除油处理通过隔油装置和除油装置进行,优选地,废水在隔油装置的停留时间不小于6h,隔油装置的出水油含量小于50mg/L,和/或除油装置的出水油含量小于5mg/L,和/或除油后的酸性消解液中铜浓度1000-2000mg/L。

优选地,所述除油处理可采用斜板隔油池加陶瓷膜除油设备。斜板隔油池可采用平流沉淀池中加设斜板,废水在隔油池的停留时间优选不小于6h,出水油含量小于50mg/L;陶瓷膜除油设备可选用常规陶瓷膜设备,陶瓷膜孔径优选0.05-0.2μm,出水油含量小于5mg/L;除油后的消解液中铜浓度1000-2000mg/L。

优选地,步骤3)中,所述碱液为含NaOH水溶液,该水溶液中NaOH的浓度为10重量%-20重量%,酸性消解液与碱液混合后的溶液pH为10.5-11.5,和/或汽提塔塔顶温度为88-90℃,和/或所述有机氮化合物包括三乙胺。

优选地,步骤4)中,所述强酸为盐酸,所述强酸的浓度为10-20重量%,反应后含固中和液的pH控制为7-9,和/或所述金属氢氧化物为氢氧化铝。

优选地,步骤5)中使用絮凝剂进行絮凝,所述絮凝剂优选为阴离子聚丙烯酰胺;

优选地,所述阴离子聚丙烯酰胺的数均分子量为1200-2000万;

优选地,所述阴离子聚丙烯酰胺以水溶液形式施加,阴离子聚丙烯酰胺的水溶液的浓度为5-10重量%,所述阴离子聚丙烯酰胺的投放量使投放后溶液中阴离子聚丙烯酰胺的含量为20-40mg/L,和/或所述蒸发结晶采用多效蒸发结晶设备。

可选的,所述处理方法还包括:

6)将步骤5)中得到的沉淀上清液进行蒸发结晶,得到氯化钠固体;和/或将步骤5)中得到的沉淀分离后的金属氢氧化物湿渣进行脱水干燥处理,得到所述金属氢氧化物固渣。

优选地,所述氯铝酸类离子液体废催化剂为利用氯铝酸类离子液体催化碳四生产烷基化油产生的废催化剂。

第二方面,本发明提供了一种用于实施第一方面所述处理方法的处理系统。

作为具体实施方式,所述处理系统包括消解反应器、除油设备、铜回收装置、碱化澄清器、汽提装置、中和反应器、沉淀分离装置,

所述消解反应器用于将氯铝酸类离子液体废催化剂与浓盐水混合进行消解反应;

所述除油设备与所述消解反应器连接,用于将来自所述消解反应器酸性消解液进行除油处理;

所述铜回收装置与所述除油设备连接,用于对除油处理后的酸性消解液进行铜回收处理;

所述碱化澄清器与所述铜回收装置连接,用于将除油除铜的酸性消解液与碱液混合反应,生成碱化液;

所述汽提装置与所述碱化澄清器连接,用于将所述碱化液进行汽提;

所述中和反应器与所述汽提装置连接,用于将所述汽提装置的塔釜液与强酸进行中和反应;

所述沉淀分离装置与所述中和反应器连接,用于将中和反应得到的含有金属氢氧化物絮体的含固中和液进行絮凝并实施沉淀分离;

优选地,所述处理系统还包括蒸发结晶装置和脱水洗涤装置;其中,

所述蒸发结晶装置与所述沉淀分离装置连接,用于将沉淀分离后的沉淀上清液进行蒸发结晶;

所述脱水洗涤装置与所述蒸发结晶装置连接,用于将沉淀分离后的金属氢氧化物湿渣进行脱水干燥处理。

优选地,对所述沉淀分离后的浓缩絮体进行脱水可采用离心机或板框式脱水机,对脱水后的湿固渣干化可采用薄层干化机。

优选地,所述处理系统还包括干燥装置、浓盐水罐、结晶母液罐、凝液罐、污油罐、碱液储罐、三乙胺精制罐、盐酸储罐、PAM配制罐。

本发明的处理系统处理氯铝酸类离子液体废催化剂的工艺过程如下:

氯铝酸类离子液体废催化剂在均质罐均质后进入消解反应器1中与来自浓盐水罐11的浓盐水发生消解反应,得到的消解液进入除油设备2;从除油设备2分离出来的酸溶油进入污油罐14暂存,污油可进行回炼后回用;除油后的酸性消解液进入铜回收装置3,在其中用金属铝置换出金属铜,废离子液体中的铜得以回用;除油除铜后的酸性消解液进入碱化澄清器,与来自碱液储罐15的碱液混合,生成碱化液;碱化液进入汽提装置5进行汽提,从汽提塔塔顶分离出三乙胺并进入三乙胺精制罐16,经过精制得到三乙胺产品,废离子液体中的三乙胺得以回用;从汽提塔塔釜出来的塔釜液进入中和反应器6,与来自盐酸储罐17的盐酸进行中和反应,至反应体系为中性或弱碱性,得到主要含氢氧化铝絮体的中和液;含固中和液进入沉淀分离装置7,与来自PAM配制罐18的絮凝剂PAM溶液充分混合并进行沉淀分离;沉淀分离后的含固中和液进入脱水洗涤装置9,经过进一步脱水洗涤得到氢氧化铝湿渣;氢氧化铝湿渣进入干燥装置10进行干燥处理,得到氢氧化铝干固渣;从沉淀分离装置7分离出来的上清液进入蒸发结晶装置8进行蒸发结晶,得到氯化钠固体,可以做为工业盐利用;从蒸发结晶装置8出来的结晶母液进入结晶母液罐12,其中部分母液外排,部分母液与来自沉淀分离装置7的部分上清液和来自脱水洗涤装置9的上清液一起进入浓盐水罐11,其中的浓盐水循环用于废离子液体的消解反应;蒸发结晶的凝液与来自干燥装置的凝液一起进入凝液罐13,凝液可用于氢氧化铝湿渣的洗涤或做为蒸馏水回用。

本发明所述的氯铝酸类离子液体废催化剂为利用氯铝酸类离子液体催化碳四生产烷基化油产生的废催化剂,其活性组分主要为盐酸三乙胺与氯化铝、氯化铜形成的配合物,其他组分主要为酸溶油。

本发明有如下的有益效果:

(1)按照本发明提供的处理方法处理氯铝酸类离子液体废催化剂,能够去除废离子液体中的绝大部分污油,回收离子液体中的铜、三乙胺和氯化钠,可使有价物质得到最大程度的回用,危险固体废物产生量大幅减少。

(2)本发明提供的方法和系统能够克服现有技术存在的缺陷,温和地消除废离子液体的活性,工艺操作的稳定性和安全性好,可实现保护环境、降低处理运行成本的目的。

附图说明

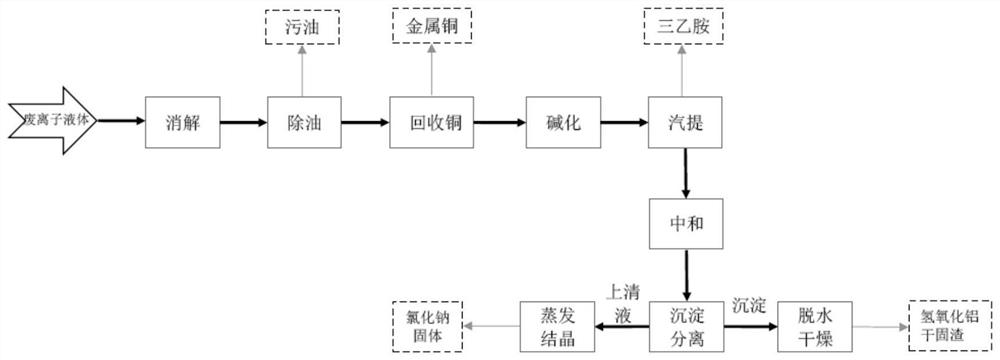

图1为本发明提供的一种氯铝酸类离子液体废催化剂的处理方法的实施例的工艺示意图。

图2为本发明提供的一种氯铝酸类离子液体废催化剂的处理系统的实施例的流程示意图。

附图2的标记说明:

1、消解反应器;2、除油设备;3、铜回收装置;4、碱化澄清器;5、汽提装置;6、中和反应器;7、沉淀分离装置;8、蒸发结晶装置;9、脱水洗涤装置;10、干燥装置;11、浓盐水罐;12、结晶母液罐;13、凝液罐;14、污油罐;15、碱液储罐;16、三乙胺精制罐;17、盐酸储罐;18、PAM配制罐。

具体实施方式

下面结合具体实施例对本发明作进一步说明,但并不构成对本发明的任何限制。

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

以下结合附图对本发明的实施例作详细说明。应该强调的是,下述说明仅仅是示例性的,而不是为了限制本发明的范围及其应用。

本发明提供的一种氯铝酸类离子液体废催化剂的处理方法步骤如下:

第一步,将所述氯铝酸类离子液体废催化剂与浓盐水在消解反应器中混合进行消解反应,至废离子液体的活性消除,得到酸性消解液;

第二步,将所述消解液在除油设备中进行除油处理,得到酸溶油和除油消解液;

第三步,将所述除油消解液在铜回收装置中进行铜回收处理,得到金属铜和除油除铜消解液;

第四步,将所述除油除铜消解液在碱化澄清器中与过量碱液混合反应,至反应体系为碱性,得到碱化液;

第五步,将所述碱化液在汽提装置中进行汽提处理,经过汽提分离在塔顶得到粗三乙胺,经过进一步精制可得到三乙胺产品;在塔釜得到塔釜液;

第六步,将所述汽提塔釜液与盐酸在中和反应器中进行中和反应,得到含有氢氧化铝絮体的含固中和液;

第七步,将所述含固中和液在沉淀分离装置中与絮凝剂混合,进行絮凝沉淀分离,得到沉淀上清液和氢氧化铝湿渣;

第八步,将所述沉淀上清液在蒸发结晶装置中进行蒸发结晶,得到氯化钠固体;

第九步,将所述氢氧化铝湿渣在脱水洗涤装置中进行脱水处理,在干燥装置中进行干燥处理,得到氢氧化铝干固渣。

本发明所述氯铝酸类离子液体废催化剂为利用氯铝酸类离子液体催化碳四生产烷基化油产生的废催化剂,其活性组分主要为三乙胺与氯化铝、氯化铜形成的配合物,其他组分主要为酸溶性烃(即酸溶油)。

发明人经研究发现除油后的离子液体中含量最多的成分分别是氯离子(73%)、有机氮化合物(三乙胺)(17%)、铝离子(6%)和铜离子(4%)。按照现有处理流程离子液体消解中和后产生的固废中最大部分是NaCl,占比大于71%,Al(OH)

采用本发明提供的方法处理氯铝酸类离子液体废催化剂,一方面可以去除酸溶油,另一方面可以回收废离子液体中的铜、有机氮化合物(三乙胺)和氯化钠,剩余的废弃固体主要是氢氧化铝固渣,废弃固体量小于现有处理流程固废产生量的50%。

本发明提供了一种氯铝酸类离子液体废催化剂的处理系统。参照图2,本发明的处理系统包括:消解反应器、除油设备、铜回收装置、碱化澄清器、汽提装置、中和反应器和沉淀分离装置、蒸发结晶装置和脱水洗涤装置。

本发明处理回用氯铝酸类离子液体废催化剂的系统工艺过程如下:

氯铝酸类离子液体废催化剂在均质罐均质后在消解反应器1中与来自浓盐水罐11的浓盐水发生消解反应,得到的消解液进入除油设备2;从除油设备2分离出来的酸溶油进入污油罐14暂存,污油可回炼;除油后的消解液进入铜回收装置3,在其中用金属铝置换出金属铜,金属铜得以回收利用;除油除铜后的消解液进入碱化澄清器4,与来自碱液储罐15的碱液混合,生成碱化液;碱化液进入汽提装置5进行汽提,其中的三乙胺从汽提塔塔顶分离出来进入三乙胺精制罐16,经过精制得到三乙胺产品,得以回用;从汽提塔塔釜出来的塔釜液进入中和反应器6,与来自盐酸储罐17的盐酸进行中和反应,至反应体系为中性或弱碱性,得到含氢氧化铝絮体的中和液;所述含固中和液进入沉淀分离装置7,与来自PAM配制罐18的助凝剂PAM溶液充分混合并进行沉淀分离;沉淀分离后的含固中和液进入脱水洗涤装置9,经过进一步脱水洗涤得到氢氧化铝湿渣;氢氧化铝湿渣进入干燥装置10进行干燥处理,得到氢氧化铝干固渣;从沉淀分离装置7分离出来的清液进入蒸发结晶装置8进行蒸发结晶,得到氯化钠固体,可以回收利用;结晶母液进入结晶母液罐12,部分母液外排,部分母液与来自沉淀分离装置7的部分清液和来自脱水洗涤装置9的清液一起进入浓盐水罐11,浓盐水循环用于废离子液体的消解反应;结晶凝液与来自干燥装置10的凝液一起进入凝液罐13,凝液可用于氢氧化铝湿渣的洗涤或进行其它回用。

实施例一:

将取自某石化企业的氯铝酸类离子液体废催化剂与浓盐水发生消解反应,废离子液体与浓盐水的进料体积比为1:45;消解反应后酸性消解液的pH稳定在2.75。得到的消解液进入斜板隔油罐和陶瓷膜除油器进行除油处理,隔油罐的停留时间8h,陶瓷膜除油器膜孔径0.2μm,除油后的消解液油含量从1550mg/L降至3mg/L;铜离子浓度为1500mg/L。

除油后的消解液进入膨胀床铜回收装置,在其中用铝粒置换出金属铜,采用的铝粒粒径为1mm,反应器升流速度为75m/h,采用搅拌铝粒的方式强化带出铜絮体,搅拌转速为100rpm;进料停留时间20min,沉淀停留时间60min;从铜回收装置得到金属铜,经测定铜纯度为99.8%,出水铜离子浓度12mg/L;除油除铜后的消解液与浓度为20%的NaOH溶液混合,生成碱化液,调节pH至10.5;将碱化液进行蒸馏,在88-90℃收集馏出液得到三乙胺;将蒸馏釜液与20%盐酸进行中和反应,调节反应体系pH为7.8,得到含氢氧化铝絮体的中和液;所述含固中和液中加入5重量%的PAM溶液作为絮凝剂,使混合液中PAM的浓度达到25mg/L,充分混合并进行离心沉淀分离;沉淀分离后的含固中和液经过进一步脱水洗涤得到氢氧化铝湿渣;氢氧化铝湿渣进行干燥处理,得到氢氧化铝固渣,可作为一般固体废物处置;从沉淀分离装置分离出来的清液进行蒸发结晶,得到氯化钠固体。经检测,氯化钠符合合格品产品标准。

实施例二:

将取自某石化企业的氯铝酸类离子液体废催化剂与浓盐水发生消解反应,废离子液体与浓盐水的进料体积比为1:50;消解反应后酸性消解液的pH稳定在2.85。得到的消解液进入除油沉降罐和陶瓷膜除油器进行除油处理,除油沉降罐的停留时间7h,陶瓷膜除油器膜孔径0.05μm;除油后的消解液油含量从1380mg/L降至1mg/L;铜浓度为1880mg/L。

除油后的消解液进入膨胀床铜回收装置,在其中用铝粒置换出金属铜,铝粒粒径为2mm,反应器升流速度为120m/h,采用从反应器底部通氮气的方式强化带出铜絮体,通气强度80L/m

实施例三:

将取自某石化企业的氯铝酸类离子液体废催化剂与浓盐水发生消解反应,废离子液体与浓盐水的进料体积比为1:60;消解反应后酸性消解液的pH稳定在2.97。得到的消解液进入除油沉降罐和陶瓷膜除油器进行除油处理,除油沉降罐的停留时间6.5h,陶瓷膜除油器膜孔径0.1μm;除油后的消解液油含量从1290mg/L降至2mg/L;铜浓度为1060mg/L。

除油后的消解液进入膨胀床铜回收装置,在其中用铝粒置换出金属铜,铝粒粒径为0.5mm,反应器升流速度为30m/h,采用从反应器底部通空气的方式强化带出铜絮体,通气强度15L/m2/s;进料停留时间40min,沉淀停留时间35min;从铜回收装置得到金属铜,经测定铜纯度99.2%,出水铜浓度7.6mg/L;除油除铜后的消解液与15%NaOH溶液混合,生成碱化液,调节pH至10.8;将碱化液进行蒸馏,在88-90℃收集馏出液得到三乙胺;将蒸馏釜液与15%盐酸进行中和反应,调节反应体系pH为8.5,得到含氢氧化铝絮体的中和液;向所述含固中和液中加入8重量%的PAM溶液作为絮凝剂,使混合液中PAM的浓度达到30mg/L,充分混合并进行离心沉淀分离;沉淀分离后的含固中和液经过进一步脱水洗涤得到氢氧化铝湿渣;氢氧化铝湿渣进行干燥处理,得到氢氧化铝固渣;从沉淀分离装置分离出来的清液进行蒸发结晶,得到氯化钠固体。经检测,氯化钠符合产品合格品标准。

- 处理氯铝酸类离子液体废催化剂和碱性废水的系统

- 对氯铝酸类离子液体废催化剂进行处理的方法及处理系统

- 对氯铝酸类离子液体废催化剂进行处理的方法及处理系统