钢结构膜饰面安装结构及安装方法

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及钢结构膜饰面安装领域,特别涉及一种钢结构膜饰面安装结构及安装方法。

背景技术

膜结构是21世纪最具代表性的建筑形式,具有很高技术含量,尤其是PTFE膜结构,其曲面造型优美、简洁、明快,是刚与柔、力与美的完美组合,配合夜景灯光,炫目多彩,视觉效果极强。

但现有的膜结构多采用反吊膜施工技术,异形锁膜节点多,施工周期长,无法保证现场安装质量和效率,或是因锁膜节点复杂操作空间受限、材料加工精度要求高,无法达到预期的建筑完成效果。

发明内容

为了解决上述问题,本发明提供了一种钢结构膜饰面安装结构及安装方法,利用双螺旋弧管与锁膜板相结合的安装节点结构,解决了膜饰面张拉结点多、施工周期长等问题。

本发明通过如下方案来实现:一种钢结构膜饰面安装结构,包括:

布设于钢结构外并供膜饰面连接的多个锁膜板,所述锁膜板的内表面连接有用于将所述锁膜板支撑在钢结构外并使所述锁膜板与所述钢结构之间形成第一穿设空间的第一连接件,所述锁膜板的外表面连接有用于将钢结构外部的装饰构件支设在所述锁膜板外并使所述装饰构件与所述锁膜板之间形成第二设空间的第二连接件;

呈螺旋状围设在钢结构外的双螺旋弧管,所述双螺旋弧管包括穿设于所述第一穿设空间并支撑在所述膜饰面的内表面的内弧管、以及穿设于所述第二穿设空间并压设在所述膜饰面的外表面的外弧管。

本发明钢结构膜饰面安装结构的进一步改进在于,所述钢结构呈茧形,包括顶部圆管、底部圆管以及沿周向间隔连接于所述顶部圆管和所述底部圆管之间且供所述第一连接件连接的多道径向拱形主杆;所述装饰构件包括多道径向装饰条;多个锁膜板、多道径向装饰条以及多道径向拱形主杆一一对应设置。

本发明钢结构膜饰面安装结构的进一步改进在于,所述膜饰面包括用于分别覆盖在每相邻两道所述径向拱形主杆之间的多块膜分块,所述第一连接件和所述第二连接件均连接于所述锁膜板的中部位置,所述锁膜板的两侧边形成分别供相邻两块膜分块搭接的锁边。

本发明钢结构膜饰面安装结构的进一步改进在于:所述第一连接件包括沿所述锁膜板长度方向间隔设置的多根第一连接杆,多根所述第一连接杆将所述第一穿设空间分隔成供所述内弧管选择性穿过的多个第一隔间;所述第二连接件包括沿所述锁膜板长度方向间隔设置的多根第二连接杆,多根所述第二连接杆将所述第二穿设空间分隔成供所述外弧管选择性穿过的多个第二隔间。

本发明钢结构膜饰面安装结构的进一步改进在于,所述第一连接件的多根所述第一连接杆和所述第二连接件的多根所述第二连接杆一一正对设置。

本发明钢结构膜饰面安装结构的进一步改进在于,所述锁膜板、所述内弧管、所述外弧管以及所述装饰条均为分段结构。

本发明钢结构膜饰面安装结构的进一步改进在于,还包括用于密封所述锁膜板和所述膜饰面的衔接缝的衬板防水层。

本发明还提供了一种钢结构膜饰面安装方法,利用如上任一项所述的钢结构膜饰面安装结构对膜饰面进行安装,包括步骤:

利用BIM构建钢结构三维模型,根据所述钢结构三维模型下单钢结构构件并施工钢结构;

利用BIM参照所述钢结构三维模型构建膜结构三维模型;

根据所述膜结构三维模型下单并按照所述锁膜板、所述双螺旋弧管和所述膜饰面的顺序进行安装。

本发明钢结构膜饰面安装方法的进一步改进在于:

在所述钢结构施工完成后,对施工后的钢结构进行三维扫描,并在所述膜结构三维模型构件完成后,将三维扫描数据导入所述膜结构三维模型中进行碰撞检查,修正所述膜结构三维模型;

根据修正后的膜结构三维模型下单。

本发明钢结构膜饰面安装方法的进一步改进在于,在安装所述膜饰面时,按照先中间后两边的顺序进行张拉。

本发明包括但不限于以下有益效果:

1、采用双螺旋弧管与锁膜板相结合的安装节点结构,降低了膜饰面张拉节点的数量,简化了施工工艺,缩短了施工周期,且提高了膜饰面的张拉饱满度。

2、通过衬板防水层的设置,保证了膜饰面张拉节点处的防水性能。

3、基于BIM技术构建钢结构和膜结构的三维模型,利用三维模型下单,解决了复杂曲面膜结构精度要求高、安装变形控制难度大等难题,施工速度快。

4、通过对实际施工的钢结构进行三维扫描来修正膜结构三维模型,避免了膜结构安装时发生碰撞,提高了膜饰面的张拉精度,成形质量有保证。

附图说明

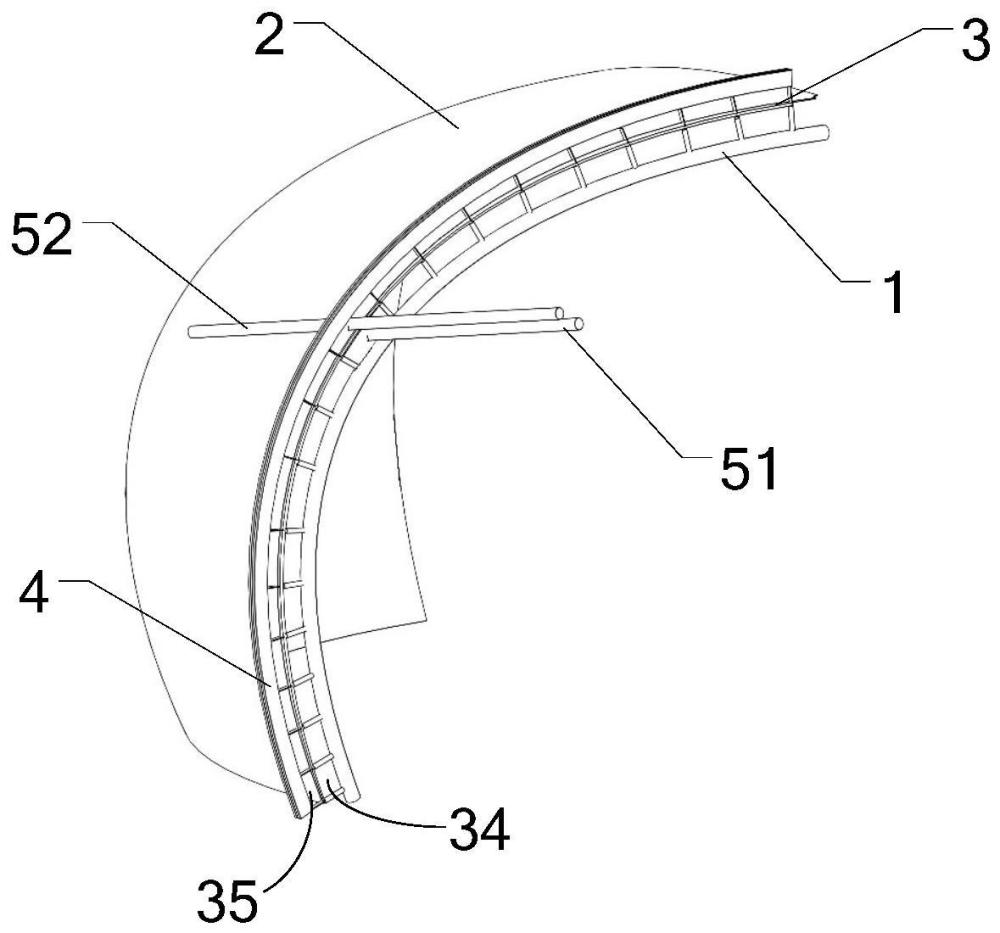

图1示出了茧形钢结构整体示意图示意图。

图2示出了本发明钢结构膜饰面安装结构安装状态示意图。

图3示出了本发明钢结构膜饰面安装结构局部放大示意图。

图4示出了本发明膜饰面的安装顺序示意图。

具体实施方式

为了解决传统膜结构异形锁膜节点多、精度要求高、施工周期长、质量无法保证等问题,本发明提供了一种钢结构膜饰面安装结构及安装方法。下面以具体实施例结合附图对该钢结构膜饰面安装结构及安装方法作进一步说明。

参阅图2和图3所示,一种钢结构膜饰面安装结构,包括:布设于钢结构1外并供膜饰面2连接的多个锁膜板31,该锁膜板31的内表面连接有用于将该锁膜板31支撑在钢结构1外并使该锁膜板31与该钢结构1之间形成第一穿设空间34的第一连接件32,该锁膜板31的外表面连接有用于将钢结构1外部的装饰构件4支设在该锁膜板31外并使该装饰构件4与该锁膜板31之间形成第二设空间35的第二连接件33;呈螺旋状围设在钢结构1外的双螺旋弧管,该双螺旋弧管包括穿设于该第一穿设空间34并支撑在该膜饰面2的内表面的内弧管51、以及穿设于该第二穿设空间35并压设在该膜饰面2的外表面的外弧管52。

具体来说:参阅图1所示,本实施例中的该钢结构1呈茧形,包括顶部圆管11、底部圆管12以及沿周向间隔连接于该顶部圆管11和该底部圆管12之间且供该第一连接件32连接的多道径向拱形主杆13;该装饰构件4包括多道径向装饰条;多个锁膜板31、多道径向装饰条以及多道径向拱形主杆13一一对应设置。

本实施例采用双螺旋弧管与锁膜板相结合的安装节点结构,降低了膜饰面张拉节点的数量,简化了施工工艺,缩短了施工周期,且利用内弧管作为膜饰面的内衬,提高了膜饰面的张拉饱满度,而外弧管一方面可以进一步定位膜饰面,另一方面还可以作为装饰用。

作为一较佳实施方式,为了便于对膜饰面的张拉,本实施例中的该膜饰面2包括用于分别覆盖在每相邻两道该径向拱形主杆13之间的多块膜分块,该第一连接件32和该第二连接件33均连接于该锁膜板31的中部位置,该锁膜板31的两侧边形成分别供相邻两块膜分块搭接的锁边。

作为一较佳实施方式:该第一连接件32包括沿该锁膜板31长度方向间隔设置的多根第一连接杆,多根该第一连接杆将该第一穿设空间34分隔成供该内弧管51选择性穿过的多个第一隔间;该第二连接件33包括沿该锁膜板3长度方向间隔设置的多根第二连接杆,多根该第二连接杆将该第二穿设空间35分隔成供该外弧管52选择性穿过的多个第二隔间。

进一步地,为了提高安装结构的稳固性,在本实施例汇总,该第一连接件32的多根该第一连接杆和该第二连接件33的多根该第二连接杆一一正对设置。

作为一较佳实施方式,为了便于安装膜结构,本实施例中,该锁膜板31、该内弧管51、该外弧管52以及该装饰条4均为分段结构,在安装时,可以预先分块组装,然后将组装好的分块整体吊装至钢结构1外进行安装。

作为一较佳实施方式,由于膜结构在连接节点部位(即锁膜板31与膜饰面2的衔接处)存在间隙,不具备闭水条件,因此,本实施例中的安装结构还包括用于密封该锁膜板31和该膜饰面2的衔接缝的衬板防水层,以实现建筑闭水保证使用功能。

一种利用上述钢结构膜饰面安装结构对膜饰面进行安装的方法,仍以上述“茧”形钢结构为例,参阅图1至图3所示,包括步骤:

步骤1、利用BIM构建钢结构三维模型,根据该钢结构三维模型下单钢结构构件并施工钢结构。

具体地,该“茧”形钢结构为单体单层网壳,结构比较复杂,涉及到的钢结构构件主要为钢管构件,本方法采用TEKLA三维建模和立体坐标系出图,在加工钢结构构件时,钢管与钢管相贯线切割采用圆管数控五维或六维相贯线切割机切割,采用中频电感应加热,将钢结构圆管在局部加热的条件下进行弯曲加工。为了加快钢结构的施工进度,本方法将钢结构的构件安装按整体钢结构中轴线对称分为四块区域,为确保结构安装过程的稳定性,每块区域配备一个汽车吊进行对称吊装,各部分安装前,先于钢结构施工位置预埋埋件,然后安装底部圆管12/顶部圆管11及彩钢顶次钢梁,再安装连接的径向拱形主杆13,然后安装顶部第二圈和第三圈环杆,最后安装剩余环杆及斜杆等。

步骤2、利用BIM参照该钢结构三维模型构建膜结构三维模型。

步骤3、根据该膜结构三维模型下单并按照该锁膜板、该双螺旋弧管和该膜饰面的顺序进行安装。

具体地,独特的“茧”形建筑为异形双曲面单体且需要完成室内与幕墙施工,常规二维下单模式无法进行准确排版下单,需联合铝板厂家、专业膜结构单位进行BIM整体建模,分析模拟铝板与木饰面之间的收口关系、铝板自身排版分割、以及穿孔方式等进行模型化确认;对膜饰面2安装节点分解,结合模型难点进行交底、安装节点分件拆解、数控化加工提高加工精度。其中:

关于锁膜板31和装饰构件4的制作和安装:装饰构件根据径向拱形主杆13对应设置为多道,每道结合膜结构三维模型分解为4段~5段,并提取弧度曲线,弧长为23米~28米不等,对应设置有编号。相应的,锁膜板31也可以对应设置为多段,每段锁膜板31上均连接有第一连接杆和第二连接杆,后场将所有分解的装饰构件组装在对应的锁膜板上,以组装件形式运至现场后再进行拼装。

关于双螺旋弧管的制作和安装:内弧管51和外弧管52对应设置,且沿螺旋弧线形施工,可以设置为多段,每段按位置需求选择性穿设第一隔间和第二隔间,外弧管52作为装饰线条,内弧管51起背衬膜饰面2功能,提高膜饰面2的张拉饱满度。

关于膜饰面的制作和安装:由于锁膜板31和装饰构件4均为长条状,即便分为多段,其长度也比较长,荷载较大,在运输及吊装过程中容易发生弧度和垂直度变化,为了明确误差尺寸,通过对已经安装至钢结构1上的锁膜板31和装饰构件4进行扫描和人工复测,得到的数据与膜结构三维模型进行匹配,明确误差数值,再准确下单制作膜饰面,结合膜结构三维模型,遵照膜分块拼缝对应双螺旋弧管位置利用BIM模拟排版分解、下单。在张拉膜饰面时,参阅图4所示,分四种顺序进行张拉实践:顺序一为上下同时向中间张拉;顺序二为从下向上张拉;顺序三为从上向下张拉;顺序四为中间同时往上下张拉。最终得到顺序四的张拉效果最佳。

步骤4、在膜结构安装之后进行泛光照明施工。拉纵横钢丝,交错点固定点光源灯具,两端灯具距离膜饰面约200mm,中心点距离膜饰面约300mm~500mm不等,灯具钢丝与钢结构主体采用抱箍连接,增加每平方点光源数量,避免中心点光偏弱,边缘光偏亮。

较佳地,为了实现建筑闭水,在安装完膜结构之后,在膜结构与钢结构之间设置衬板防水层,并对衬板拼缝间隙进行防水处理,具体施工工艺为:粘贴美纹纸-金属防水底涂-防水弹性胶带-第一遍涂膜-无纺布(根据情况选择)-第二遍涂膜-去除美纹纸-质量检查。

作为一较佳实施方式,由于主体钢结构施工完成后,不可避免会存在施工误差,而膜结构依附于钢结构,故钢结构数据的修正尤其重要。因此,在执行该步骤3之前,采用如3D激光扫描仪等设备对施工后的钢结构进行三维扫描,并将三维扫描数据导入该膜结构三维模型中进行碰撞检查,以修正该膜结构三维模型;在执行步骤3时,根据修正后的膜结构三维模型下单。

本发明通过钢结构与膜结构软件建模,三维扫描与人工测量相结合的方式将现场数据导入模型,进行碰撞检查,进而整合模型,采取模型下单有效提高了材料加工精度,弧管背衬的运用既节约了施工周期也保证了膜结构成形观感效果。采用PTFE膜饰面结构配合曲面造型,形态优美、简洁、明快,是刚与柔、力与美的完美组合,配合夜景灯光,炫目多彩,视觉效果强。

以上结合附图实施例对本发明进行了详细说明,本领域中普通技术人员可根据上述说明对本发明做出种种变化例。因而,实施例中的某些细节不应构成对本发明的限定,本发明将以所附权利要求书界定的范围作为本发明的保护范围。

- 一种地饰面找平支撑装置、地饰面安装结构及安装方法

- 用于室内墙体饰面施工的饰面组合结构及其安装方法