一种摇粒绒面料生产工艺

文献发布时间:2023-06-19 19:18:24

技术领域

本申请涉及纺织面料的领域,尤其是涉及一种摇粒绒面料生产工艺。

背景技术

摇粒绒面料,它是由大圆机编织而成,它的组织纹理清晰,蓬松弹性好,是冬天御寒的首选产品,可以做床上用品、地毯、大衣、手套、围巾、帽子、抱枕和靠垫等。

相关技术中,摇粒绒面料的加工工艺一般包括编织、染色、拉毛、梳毛、剪毛和摇粒。但在面料染色完之后,由于此时面料的带液率较高,不能立即对它进行拉毛,需要面料等面料上的水分被蒸发完以后,才能对其进行拉毛。但蒸发的过程是个较为缓慢的过程,耗费时间较长,从而降低了面料的生产效率。

发明内容

为了提高摇粒绒面料的生产效率,本申请提供一种摇粒绒面料生产工艺。

本申请提供的一种摇粒绒面料生产工艺采用如下的技术方案:

一种摇粒绒面料生产工艺,包括如下步骤:S1、编织;S2、染色;S3、轧液;S4、烘干;S5、拉毛;S6、梳毛;S7、剪毛;S8、摇粒。

通过采用上述技术方案,面料在染色之后,对面料进行轧液,将面料中的多余染液轧出,然后再对面料进行烘干处理,从而去除面料上的多余水分,然后便可对面料进行接下来的加工,相比于缓慢蒸发,将面料轧液和烘干处理可以有效缩短时间,从而提高了摇粒绒面料的生产效率。

可选的,S7通过剪毛机对面料进行剪毛。

通过采用上述技术方案,利用剪毛机对面料进行剪毛,设备选用合理。

可选的,所述剪毛机包括机架,所述机架上设置有第一导布辊、第一剪毛圆刀和第二导布辊,所述第一导布辊、所述第一剪毛圆刀和所述第二导布辊均沿垂直于布料输送方向设置且沿布料输送方向分布,所述第一剪毛圆刀位于所述第一导布辊和所述第二导布辊的上方,所述机架上设置有驱动所述第一剪毛圆刀旋转的第一剪毛电机。

通过采用上述技术方案,面料从第一导布辊的下方绕过,然后从第一剪毛圆刀的上方绕过,然后从第二导布辊的下方绕出,第一剪毛电机带动第一剪毛圆刀旋转,从而在面料的移动过程中,对面料的一侧进行剪毛。

可选的,所述第一剪毛圆刀沿竖直方向滑移设置在所述机架上,所述机架上设置有驱动所述第一剪毛圆刀沿竖直方向移动的升降机构。

通过采用上述技术方案,对面料上绒毛的修剪长度取决于面料与第一剪毛圆刀的贴合程度,面料与第一剪毛圆刀贴的越紧,则面料上的绒毛会被修剪的越短,利用升降机构调节第一剪毛圆刀的高度,从而调节面料与第一剪毛圆刀的贴合程度,进而调节对面料上的绒毛的修剪长度。

可选的,所述机架相互面对的两侧均开设有沿竖直方向的滑槽,两滑槽中均滑移设置有滑块,所述第一剪毛圆刀的两端分别转动设置在两所述滑块上,所述升降机构用于驱动两所述滑块沿竖直方向同步移动。

通过采用上述技术方案,利用升降机构带动两滑块沿竖直方向同步移动,从而带动第一剪毛圆刀沿竖直方向移动,结构合理。

可选的,所述升降机构包括两个同步电机和两根丝杠,两所述丝杠均转动设置在所述机架上且沿竖直方向设置,两所述丝杠均沿竖直方向固定且分别与两滑块螺纹连接,两所述同步电机均设置在所述机架上且分别用于带动两所述丝杠同步转动。

通过采用上述技术方案,两同步电机带动两丝杠同步转动,两丝杠同步转动带动两滑块沿竖直方向同步移动,从而带动第一剪毛圆刀沿竖直方向移动,结构简单,操作便利。

可选的,所述第二导布辊背向所述第一导布辊的一侧设置有第二剪毛圆刀,所述第二剪毛圆刀与所述第二导布辊平行,所述第二剪毛圆刀的高度低于所述第二导布辊的高度,所述第二剪毛圆刀背对所述第二导布辊的一侧设置有与所述第二导布辊平行的第三导布辊,所述第三导布辊与所述第二导布辊位于同一水平高度,所述机架上设置有用于带动所述第二剪毛圆刀旋转的第二剪毛电机。

通过采用上述技术方案,面料从第二导布辊的下方绕过后,然后从第二剪毛圆刀的下方绕过,然后从第三导布辊的上方绕过,第二剪毛电机带动第二剪毛圆刀旋转,从而对面料的另一侧进行修剪,从而同时对面料的两侧进行修剪,有效的提高了生产效率。

可选的,所述机架上设置有用于去除面料中的杂屑的除屑装置,所述除屑装置位于所述第三导布辊背对所述第二导布辊的一侧。

通过采用上述技术方案,面料在被剪毛之后,面料中会附着很多被剪下来的绒毛,利用除屑机构对这些废弃的绒毛进行清理,结构合理。

可选的,所述第三导布辊背对所述第二导布辊的一侧设置有与所述第三导布辊平行的第四导布辊,所述除屑装置包括收集箱和拍打机构,所述收集箱设置在所述机架上且位于所述第四导布辊的正下方,所述收集箱的底端开设有供面料穿过的限位槽,所述拍打机构设置在所述机架上且用于在面料穿过限位槽前对面料进行拍打。

通过采用上述技术方案,面料从第三导布辊的上方绕过后,然后从第四导布辊的上方绕过,然后向下穿过限位槽,同时启动拍打机构对面料进行拍打,使得面料发生抖动,从而将面料上的杂毛甩出,杂毛被甩出后,被收集箱所收集,有效的减小了对工作环境的影响。

可选的,所述拍打机构包括拍打电机、连接轴、连接杆和拍打杆,所述拍打电机设置在所述机架上且输出轴与所述第四导布辊平行,所述连接轴转动设置在所述机架上且与所述第四导布辊平行,所述连接轴与所述拍打电机的输出轴同轴固定连接,所述连接杆的一端设置在所述连接轴上,所述拍打杆设置在所述连接杆的另一端且与所述连接轴平行,所述拍打杆位于所述收集箱中且用于对面料进行拍打。

通过采用上述技术方案,拍打电机带动连接轴旋转,连接轴旋转带动连接杆绕连接轴旋转,连接杆旋转带动拍打杆绕连接轴旋转,拍打杆在旋转的过程中便能够对面料进行持续性的拍打,结构简单,操作便利。

综上所述,本申请包括以下至少一种有益技术效果:

1.面料在染色之后,对面料进行轧液,将面料中的多余染液轧出,然后再对面料进行烘干处理,从而去除面料上的多余水分,然后便可对面料进行接下来的加工,相比于缓慢蒸发,将面料轧液和烘干处理可以有效缩短时间,从而提高了摇粒绒面料的生产效率;

2.面料从第一导布辊的下方绕过,然后从第一剪毛圆刀的上方绕过,然后从第二导布辊的下方绕出,第一剪毛电机带动第一剪毛圆刀旋转,从而在面料的移动过程中,对面料的一侧进行剪毛;

3.对面料上绒毛的修剪长度取决于面料与第一剪毛圆刀的贴合程度,面料与第一剪毛圆刀贴的越紧,则面料上的绒毛会被修剪的越短,利用升降机构调节第一剪毛圆刀的高度,从而调节面料与第一剪毛圆刀的贴合程度,进而调节对面料上的绒毛的修剪长度。

附图说明

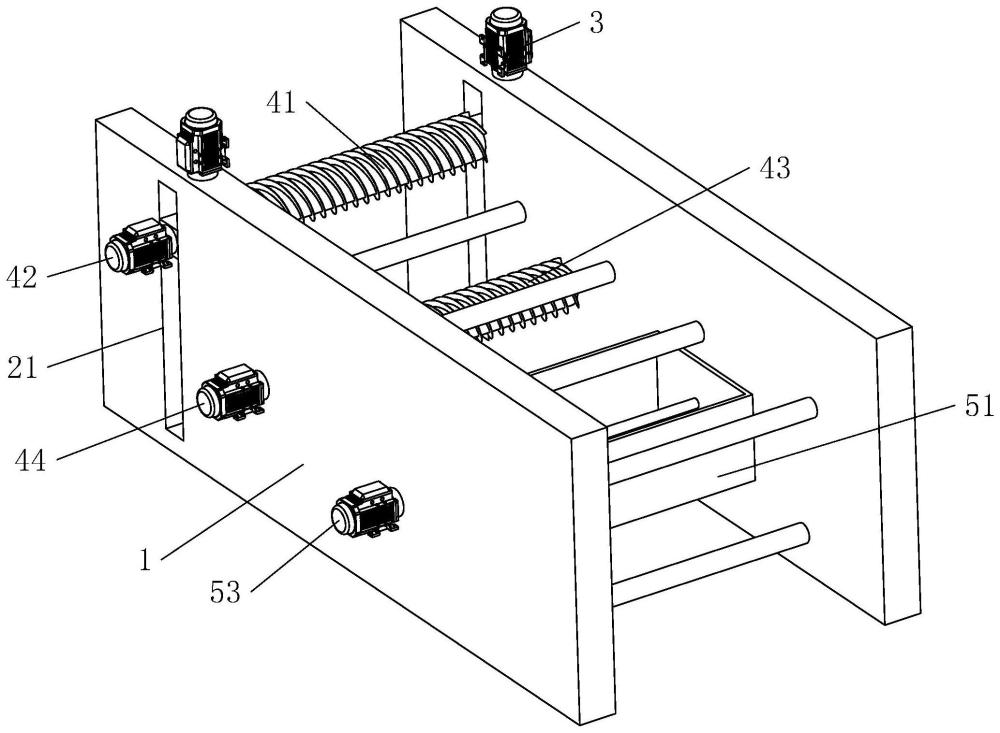

图1是本申请实施例中剪毛机的立体结构示意图。

图2是本申请实施例中剪毛机的剖视图。

图3是本申请实施例中机架的剖视图。

图4是本申请实施例中升降机构、滑块、第一剪毛电机和第一剪毛圆刀的连接关系示意图。

图5是本申请实施例中除屑装置的立体结构示意图。

图6是本申请实施例中收集箱的剖视图。

附图标记说明:1、机架;11、第一导布辊;12、第二导布辊;13、第三导布辊;14、第四导布辊;15、第五导布辊;16、第六导布辊;17、第七导布辊;21、滑槽;22、固定槽;23、滑块;24、固定块;3、升降机构;31、同步电机;32、丝杠;41、第一剪毛圆刀;42、第一剪毛电机;43、第二剪毛圆刀;44、第二剪毛电机;5、除屑装置;51、收集箱;511、限位槽;52、拍打机构;53、拍打电机;54、连接轴;55、连接杆;56、拍打杆。

具体实施方式

以下结合附图1-6对本申请作进一步详细说明。

本申请实施例公开一种摇粒绒面料生产工艺。一种摇粒绒面料生产工艺包括如下步骤:

S1、编织;

S2、染色;

S3、轧液;

S4、烘干;

S5、拉毛;

S6、梳毛;

S7、剪毛;

S8、摇粒。

S7通过剪毛机对面料进行剪毛,参照图1和图2,剪毛机包括机架1,机架1上转动安装有第一导布辊11、第二导布辊12、第三导布辊13、第四导布辊14、第五导布辊15、第六导布辊16和第七导布辊17。第一导布辊11、第二导布辊12、第三导布辊13、第四导布辊14、第五导布辊15、第六导布辊16和第七导布辊17沿面料移动方向依次分布,第一导布辊11、第二导布辊12、第三导布辊13、第四导布辊14和第七导布辊17位于同一水平高度,第五导布辊15和第六导布辊16位于同一水平高度,第五导布辊15的高度低于第一导布辊11的高度。

参照图3和图4,机架1的两侧均开设有沿竖直方向的滑槽21,且滑槽21沿垂直于面料移动方向贯穿机架1。滑槽21位于第一导布辊11和第二导布辊12之间,滑槽21朝向第二导布辊12的一侧开设有沿竖直方向的固定槽22。两滑槽21中均滑移设置有滑块23,两滑块23位于同一水平高度,且滑块23位于第一导布辊11的上方,滑块23朝向固定槽22的一侧一体设置有固定块24,固定块24滑移设置在固定槽22中。

参照图1和图4,机架1上设置有带动两滑块23沿竖直方向同步移动的升降机构3,升降机构3包括连个同步电机31和两根丝杠32,两根丝杠32均转动设置在机架1上且沿竖直方向设置,两丝杠32均沿竖直方向固定且分别位于两固定槽22中,两丝杠32分别与两固定块24螺纹连接,两同步电机31均固定安装在机架1上,两同步电机31的输出轴分别与两丝杠32同轴固定连接。两同步电机31带动两丝杠32同步旋转,两丝杠32同步旋转带动两固定块24沿竖直方向同步移动,两固定块24移动带动两滑块23沿竖直方向同步移动。

参照图1和图2,两滑块23之间设置有第一剪毛圆刀41,第一剪毛圆刀41的两端分别与两滑块23转动连接,其中一个滑块23上固定安装有第一剪毛电机42,第一剪毛电机42的输出轴与第一剪毛圆刀41的一端同轴固定连接。

参照图1和图2,机架1上转动安装有第二剪毛圆刀43,第二剪毛圆刀43位于第二导布辊12和第三导布辊13之间,且第二剪毛圆刀43位于第二导布辊12的下方。机架1上固定安装有第二剪毛电机44,第二剪毛电机44的输出轴与第二剪毛圆刀43的一端同轴固定连接。

参照图5和图6,机架1上设置有用于去除面料中的杂屑的除屑装置5,除屑装置5包括收集箱51和拍打机构52,拍打机构52包括拍打电机53、连接轴54、连接杆55和拍打杆56,收集箱51固定安装在机架1上,收集箱51位于第四导布辊14的正下方且位于第五导布辊15的正上方。收集箱51的底端开设有供面料穿过的限位槽511。

参照图5和图6,连接轴54转动安装在机架1上且与第四导布辊14平行,连接轴54穿过收集箱51的两端。拍打电机53固定安装在机架1上且输出轴与连接轴54同轴固定连接。连接杆55的一端与连接轴54固定连接,且连接杆55与连接轴54垂直,拍打杆56与连接杆55的另一端固定连接,拍打杆56与连接轴54平行,拍打杆56位于收集箱51中且用于对面料进行拍打。

本申请实施例一种摇粒绒面料生产工艺的实施原理为:面料在染色之后,对面料进行轧液,将面料中的多余染液轧出,然后再对面料进行烘干处理,从而去除面料上的多余水分,然后便可对面料进行接下来的加工,相比于缓慢蒸发,将面料轧液和烘干处理可以有效缩短时间,从而提高了摇粒绒面料的生产效率。

利用剪毛机对面料进行剪毛时,面料先从第一导布辊11的下方绕过,然后从第一剪毛圆刀41的上方绕过,然后从第二导布辊12的下方绕过,然后从第二剪毛圆刀43的下方绕过,然后从第三导布辊13的上方绕过,然后从第四导布辊14的上方绕过,然后竖直向下穿过限位槽511,然后从第五辊的下方绕过,然后从第六辊的下方绕过,最后从第七辊的上方绕过,离开剪毛机。

在面料的移动过程中,启动第一剪毛电机42和第二剪毛电机44,带动第一剪毛圆刀41和第二剪毛圆刀43旋转,从而对面料两侧的绒毛进行修剪。对面料上绒毛的修剪长度取决于面料与第一剪毛圆刀41的贴合程度,面料与第一剪毛圆刀41贴的越紧,则面料上的绒毛会被修剪的越短,且当面料与第一剪毛圆刀41之间的贴合程度发生改变时,面料的另一侧与第二剪毛圆刀43之间的贴合程度也会发生相应的变化。两同步电机31带动两丝杠32同步旋转,两丝杠32同步旋转带动两固定块24沿竖直方向同步移动,两固定块24移动带动两滑块23沿竖直方向同步移动,从而带动第一剪毛圆刀41沿竖直方向移动,结构简单,操作便利。

在面料移动时,拍打电机53带动连接轴54旋转,连接轴54旋转带动连接杆55绕连接轴54旋转,连接杆55旋转带动拍打杆56绕连接轴54旋转,拍打杆56在旋转的过程中便能够对面料进行持续性的拍打,使得面料发生抖动,从而将面料上的杂毛甩出,杂毛被甩出后,被收集箱51所收集,从而有效的减少了残留在面料上的杂毛。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种抗紫外线面料的生产工艺

- 一种环保SORONA梭织面料及其生产工艺

- 一种双层高缩蓬松立体纤维面料及其生产工艺

- 一种保暖内衣面料及其生产工艺

- 一种防泼水摇粒绒面料的制备方法及防泼水摇粒绒面料

- 一种防泼水摇粒绒面料的制备方法及防泼水摇粒绒面料