储能型高速重载列车及其滚动试验系统

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及高速、重载列车控制与牵引动力学试验方法及系统,特别是针对未来智能高速列车短距追踪技术、新型重载组合列车虚拟重联协同技术的试验验证,以及列车控制与牵引动力学性能的优化完善。

背景技术

高速与重载是铁路发展的两大主要方向,随着轨道交通发展的迫切需要,需要开展新一代高速列车、重载列车等重大轨道交通理论和技术架构创新,实现高效率、高安全、高品质服务,对此,新型试验体系的建立更为迫切。现有技术未提供相关试验体系。

发明内容

本发明所要解决的技术问题是,针对新型高速列车、重载列车不同系统进行列车运行智能控制及牵引动力学试验,提供一种储能型高速重载列车及其滚动试验系统,即提供牵引滚动运行平台,实现新型高速列车、重载组合列车虚拟编组牵引运行追踪控制的基础上试验列车牵引动力学性能。

为解决上述技术难题,本发明所采用的技术方案是:一种储能型高速重载列车滚动试验系统,包括:

供电主回路;

牵引传动系统,包括牵引驱动模组,与所述牵引驱动模组连接的牵引电机;所述牵引电机与变矩传动模组连接;所述变矩传动模组通过电磁离合器驱动对应轮对转动;所述牵引驱动模组与所述供电主回路电连接;

辅助系统,包括用于冷却所述牵引驱动模组的牵引变流器风机,用于冷却所述牵引电机的牵引电机通风机,用于冷却所述变矩传动模组的齿轮箱冷却站;所述牵引变流器风机、牵引电机通风机、齿轮箱冷却站均与交流电源连接;

升降桥架及引导轨系统,包括与所述交流电源连接的液压系统,所述液压系统用于驱动升降桥架及引导轨;

所述供电主回路、牵引传动系统、辅助系统、升降桥架及引导轨系统均与信息处理及控制系统通信。

所述供电主回路系统包括依次连接的高压电容支撑模组、直流三电平变换模组、储能系统模组和充电机;所述高压电容支撑模组、直流三电平变换模组、储能系统模组均与所述信息处理及控制系统通信。

所述变矩传动模组包括高速齿轮箱和中速齿轮箱;所述高速齿轮箱通过同步联轴节与所述中速齿轮箱连接;所述高速齿轮箱通过第一电磁离合器控制第一轮对转动;所述中速齿轮箱通过第二电磁离合器控制第二轮对转动。

1、所述液压系统包括液压站;所述液压站与所述交流电源电连接;所述液压站通过第一液压阀、第二液压阀与液压缸连通;所述液压缸用于驱动桥架及引导轨系统抬升或下降。

2、所述信息处理及控制系统向所述牵引驱动模组发送牵引/制动指令、调速级位信号、运行方向信号、外部充电短接状况信号、主接触器状况信号、电机转速信号、温度信号,控制牵引驱动模组运行,同时获取牵引驱动模组的牵引/制动力矩、牵引逆变电压、电机电流、温度、逆变电力电子器件运行工况反馈信息;以及,采集牵引电机的温度及速度信号进行牵引控制。

3、所述信息处理及控制系统控制液压站启动/停止,通过抬升控制液压阀向升/降液压缸充油,以及控制下降控制液压阀得电,向升/降液压缸HC排油。

4、所述信息处理及控制系统控制第一电磁离合器、第二电磁离合器接合/分离,并获取第一轮对及第二轮对的转速、振动频谱及温度。

信息处理及控制系统包括:

平台资源虚拟化层PRVL,用于构建虚拟化线路所需的设备,完成运行场景的构建,并与地面牵引滚动运行支撑层GTRL交换列车属性、运行线路区段及列车目标-距离曲线、线路纵断面、线路限速、线路环境信息;

地面牵引滚动运行支撑层GTRL,用于在构建的运行场景内模拟列车运行,即模拟列车在区间线路内以约束条件运行,所述约束条件包括所试验列车对应的列车目标-距离曲线、线路纵断面、线路限速、线路环境场景;

车-地异地实时数据联动层VGDL,用于实现地面牵引滚动运行支撑层GTRL与半实物仿真及数据注入层HSIL的数据交互;

半实物仿真及数据注入层HSIL,输入为列车实验运行的牵引/制动特性曲线,列车牵引/制动的包络线,根据列车运行工况-线路纵断面参数进行列车动力学的激扰设置,同时进行列车控制系统与牵引传动系统中控制异常指令、反馈参数、部件、电气线路的故障设置,进行列车编组参数设置及故障模拟;

列车模拟运行试验层TSTL,与所述半实物仿真及数据注入层HSIL进行数据交互,实现高速列车、重载列车的列车控制与牵引动力学试验;

应用及人机接口层AMIL,用于与列车模拟运行试验层TSTL进行数据交互,进行列车属性、运行线路区段及列车目标-距离曲线、线路纵断面、线路限速、线路环境以及滚动试验台运行参数的设置,以及滚动运行平台、列车的信息显示、远程交互。

本发明还提供了一种储能型高速重载列车,其采用上述的储能型高速重载列车滚动试验系统。

本发明通过构建地面牵引滚动台与列车动力转向架“背靠背”对滚方式来进行新型高速、重载列车控制与牵引动力学试验,以便进行列车控制的关键理论与方法研究,建立了适合高转速及大扭矩相兼容的牵引传动系统、储能及供电可控直流变换系统、大容量高压支撑中间回路,可实现快速大负荷下的双向能量转换。同时,通过建立平台资源虚拟化层、地面牵引滚动运行支撑层、列车模拟运行试验层、车-地异地实时数据联动层、半实物仿真及数据注入层、应用及人机接口层的高速、重载列车数字化整体牵引运行试验架构,基于车-线-环境工况下列车半实物模拟的虚实结合方式实现列车虚拟编组列车运行试验,并通过地面牵引滚动运行试验台控制系统及列车车辆平台控制系统同步切换来实现高速、重载列车控制与牵引动力学试验。

本发明所具有的有意效果为:本发明构建了储能型列车控制与牵引动力学试验台,改变传统外部供电、列车控制与牵引动力学试验的松耦合模式,根据列车装备、线路、信号及列车协同运行融合特征方式形成跨域异地多车虚实结合的半实物仿真试验系统,基于轨道运行线路参数及列车的牵引/制动特性控制牵引滚动实验台滚动轮的运行,实现列车在地面滚动实验台上模拟真实环境的线路运行工况,并适应高速、重载列车牵引控制运行试验或不同线路条件的运行测试,能优化列车的牵引运行动力学性能。本发明针对新一代更高速度等级的高速列车自主协同运行、重载组合列车异构协同运行以及基不同车-线-环境耦合的虚拟编组重联追踪控制,满足高速列车、重载组合列车等车-线-环境耦合的牵引运行功能的验证及优化。同时,本发明根据列车装备、线路、信号及列车协同运行融合特征方式形成跨域异地多车虚实结合的半实物仿真试验为新型技术路线,实现高速列车、重载列车的切换试验,以及列车协同运行控制的沉浸式场景试验。本发明的技术路线强调基于资源共享及信息融合上的系统构建,为智能化高速、重载列车的发展打下了基础。

附图说明

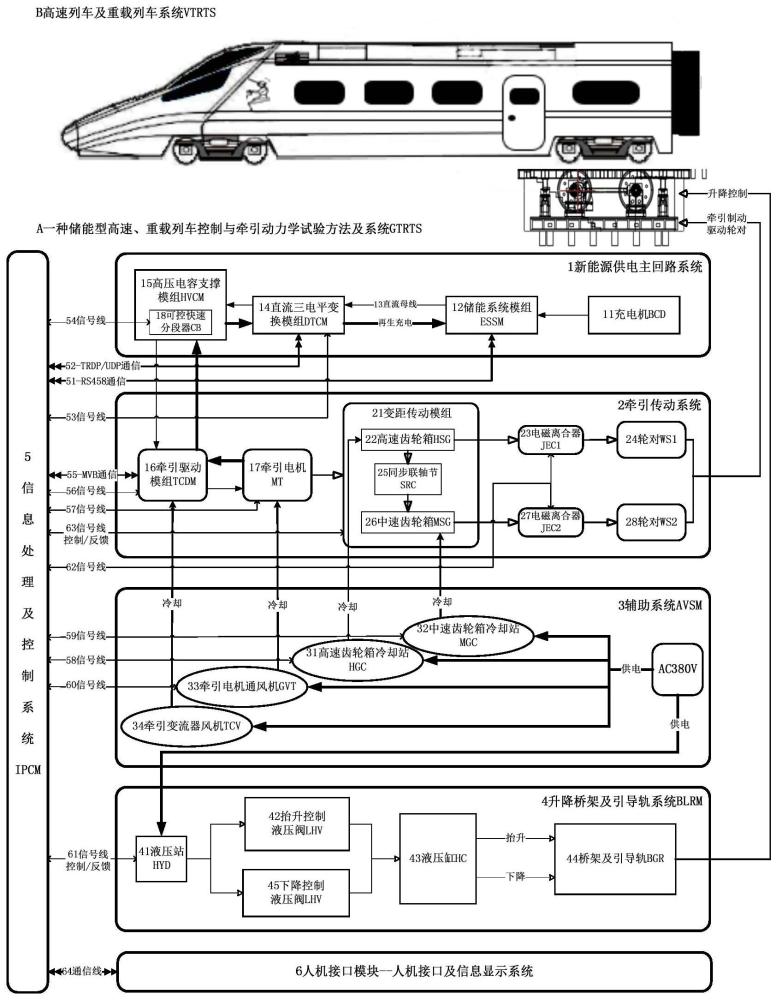

图1 本发明实施例储能型高速、重载列车控制与牵引动力学试验系统总图;

图2为本发明实施例信息处理及控制模组结构图;

图3为滚动实验平台结构图;

图4为本发明实施例结构框图。

具体实施方式

本发明构建了储能型列车控制与牵引动力学试验台,改变传统外部供电、列车控制与牵引动力学试验松耦合模式,构建储能系统模组、直流变换模组、高压电容支撑模组、传动模组、牵引驱动模组、辅助系统模组、可控升降桥架及引导轨模组、实时通信的信息处理及控制模组,基于轨道运行纵断面线路参数及列车的牵引/制动特性控制牵引滚动实验台滚动轮的运行,实现列车在地面滚动实验台上模拟真实环境的线路运行工况,并适应高速、重载列车牵引控制运行试验或不同线路条件的运行测试。具体包括以下步骤:

(1)构建列车控制与牵引动力学试验系统包括储能系统模组ESSM、直流三电平变换模组DTCM、高压电容支撑模组HVCM、变矩传动模组TQDM、牵引驱动模组TCDM、辅助系统模组AVSM、可控升降桥架及引导轨模组BLRM、电气控制模组ECCM、基于实时通信的信息处理及控制模组IPCM共同组成。

(2)构建列车控制与牵引动力学滚动试验系统,储能系统模组ESSM通过直流三电平变换模组DTCM及高压支撑模组HVCM向牵引驱动模组TCDM供电。

(3)构建列车控制与牵引动力学滚动试验系统,直流三电平变换模组DTCM采用双向三电平SiC直流变换装置实现充电过程的平滑过渡,取代常规的充电短接开关连续可控对高压电容模组HVCM完成充电短接功能,并实现能量供给及再生能量的双向传输。

(4)构建列车控制与牵引动力学滚动试验系统,牵引驱动模组TCDM接收信息处理及控制模组IPCM指令控制牵引电机MT转动,驱动变矩传动模组TQDM中采用四油楔轴瓦支撑的高速齿轮箱HSG,HSG一边再通过第一牙嵌式电磁离合器JEC1带动第一个轮对WS1转动,HSG另一边通过同步联轴节SRC驱动中速齿轮箱MSG,MSG再通过第二牙嵌式电磁离合器JEC2带动第二个轮对WS2转动,实现两个轮对转速及旋转方向机械同步,并实现达500km/h级别的列车运行动力学试验。

(5)构建列车控制与牵引动力学滚动试验系统,高压电容模组HVCM采用高压电容CM串并组合作为主电路回路支撑电容,一方面实现牵引传动的中间直流回路功能,另一方面作为列车再生制动能量传递给储能系统模组ESSM的中间缓冲装置,防止再生能量回收时直流电压的快速增长,同时高压电容模组中设置可控快速分断器CB,进行牵引中间直流回路的严重故障保护。

(6)构建列车控制与牵引动力学滚动试验系统,辅助系统模组AVSM包括高速齿轮箱冷却站HGC、中速齿轮箱冷却站MGC、滚动试验台牵引电机通风机GVT、第1牙嵌式电磁离合器JEC1、第1牙嵌式电磁离合器JEC2、牵引变流器风机TCV,通过信息处理及控制模组IPCM牵引控制逻辑控制辅助系统模组AVSM的启动,为牵引运行构建准备条件。

(7)构建列车控制与牵引动力学滚动试验系统,可控升降桥架及引导轨模组BLRM包括液压站HYD、抬升控制液压阀LHV、下降控制液压阀DHV、升/降液压缸HC、桥架及引导轨BGR组成,通过信息处理及控制模组IPCM控制桥架BGR的抬升/降落运动,并实现抬升/降落动作的互锁,实现桥架动作与牵引运行试验的互锁。

(8)构建列车控制与牵引动力学滚动试验系统,基于实时通信的信息处理及控制模组IPCM通过TRDP/UDP协议的以太网组合系统级总线、MVB/CAN组合的控制级总线、RS485传感器信息采集及处理总线、数字DIO及模拟AIO电气线路控制及保护来构建,实现系统级的地面台GS、控制中心CS、车辆VS信息与控制融合,实现牵引驱动模组TCDM的控制,实现直流三电平变换模组DTCM的控制,完成储能型混合动力列车控制与牵引动力学滚动试验台的能源输出、再生回收、系统主电路切换、辅助系统的启动、信息采集及处理、运行控制功能。

具体地:

本实施例通过IPCM及列车车系统建立L1平台资源虚拟化层PRVL、L2地面牵引滚动运行支撑层GTRL、L3车-地异地实时数据联动层VGDL、L4半实物仿真及数据注入层HSIL、L5列车模拟运行试验层TSTL、L6应用及人机接口层AMIL的高速、重载列车数字化整体牵引运行试验架构,实现高速、重载列车控制与牵引动力学试验。IPCM系统L1平台资源虚拟化层PRVL进行线路所需的设备构建及虚拟化,完成运行场景的构建,与L2地面牵引滚动运行支撑层GTRL交换列车属性、运行线路区段及列车目标-距离曲线、线路纵断面、线路限速、线路环境信息;L2地面牵引滚动运行支撑层GTRL模拟列车按照构建的运行场景内运行,通过牵引滚动运行模拟并实现区间线路所试验属性列车对应列车目标-距离曲线、线路纵断面、线路限速、线路环境场景的运行(即模拟列车在区间线路内以约束条件运行,所述约束条件包括所试验列车对应的列车目标-距离曲线、线路纵断面、线路限速、线路环境场景);L3车-地异地实时数据联动层VGDL实现L2地面牵引滚动运行支撑层GTRL与L4半实物仿真及数据注入层HSIL数据交互,注入列车实验运行的牵引/制动特性曲线,列车牵引/制动的包络线,以及根据列车运行工况-线路纵断面参数通过HSIL层进行列车动力学的激扰设置,同时进行列车控制系统与牵引电传动系统中控制异常指令、反馈参数、部件、电气线路的故障设置,使L4半实物仿真及数据注入层HSIL进行列车编组参数设置及故障模拟;L4半实物仿真及数据注入层HSIL与L5列车模拟运行试验层TSTL进行数据交互,通过L5列车模拟运行试验层TSTL实现高速列车、重载列车的列车控制与牵引动力学试验;L6应用及人机接口层AMIL与L5列车模拟运行试验层TSTL进行数据交互,进行列车属性、运行线路区段及列车目标-距离曲线、线路纵断面、线路限速、线路环境以及滚动试验台运行参数的设置,以及滚动运行平台、列车的信息显示、远程交互功能。

本实施例通过地面牵引滚动运行试验台控制系统GTRTS及列车车辆平台VTRTS控制系统同步切换来实现高速、重载列车控制与牵引动力学试验。

本实施例中,GTRTS和VTRTS系统通过高压支撑电容模组HVCM实现地面牵引滚动及列车再生制动、列车牵引运行及地面滚动台再生制动平滑转换,高压支撑电容模组HVCM再经直流三电平变换模组DTCM向储能系统模组ESSM吸收或反馈能量,整系统实现了节能降耗。

本实施例中,通过VTRTS列车直流中间回路汇合及逆变,可实现多种混合动力模组融合的牵引运行测试。

本实施例中,经远程网络建立区域共享平台GTRTS和VTRTS资源并联合试验,数据实时共享。

本实施例中,系统通过虚实结合的半实物仿真,实现重载组合列车的多列车间虚拟编组试验,实现高速列车500km/h等级高速短距追踪控制试验。

实施例1

如图1及图4所示,本实施例中GTRTS包括储能系统模组ESSM、直流三电平变换模组DTCM、高压电容支撑模组HVCM、变矩传动模组TQDM、牵引驱动模组TCDM、辅助系统模组AVSM、可控升降桥架及引导轨模组BLRM、电气控制模组ECCM、基于实时通信的信息处理及控制模组IPCM共同组成,被测试系统为高速列车及重载列车系统VTRTS,整系统可对重载组合列车虚拟重联列车的运行试验,也可对新型高速列车虚拟编组短距追踪运行试验。GTRTS系统分为五部分,第一部分构建新能源供电主回路系统1,第二部分构建牵引传动系统2,第三部分构建辅助系统3,第四部分构建升降桥架及引导轨系统4,第五部分构建信息处理及控制系统5,第六部分人机接口及信息显示系统。

第一部分新能源供电主回路系统1,12储能系统模组ESSM由11充电机BCD获取市电能量,GTRTS牵引运行供电时,12储能系统模组ESSM通过13直流母线输送电能给14直流三电平变换模组DTCM,14直流三电平变换模组DTCM取代常规的充电短接硬闭合方式,采用直流三电平变换方式连续限流给15高压电容支撑模组HVCM充电,直到达到设定电压为止,然后可向16牵引驱动模组TCDM供电,驱动17牵引电机MT运转。GTRTS试验台17牵引电机MT再生时,17电机MT发出的电可逆向经16牵引驱动模组TCDM往15高压电容支撑模组HVCM充电,再经14直流三电平变换模组DTCM向12储能系统模组ESSM充电。

第二部分牵引传动系统2,牵引时,16牵引驱动模组TCDM驱动17牵引电机MT运转,17牵引电机MT带动21变矩传动模组TQDM中22高速齿轮箱HSG,22高速齿轮箱HSG通过减速一边通过23第一牙嵌式电磁离合器JEC1带动24第一个轮对WS1转动,22高速齿轮箱HSG另一边通过25同步联轴节SRC驱动26中速齿轮箱MSG运转,26中速齿轮箱MSG再通过27第二牙嵌式电磁离合器JEC2带动28第二个轮对WS2转动,实现试验台两个轮对WS1及WS2转速及旋转方向机械同步,并实现可达500km/h级别的列车运行动力学试验,采用牙嵌式电磁离合器可以保障重载列车试验时的大启动力矩传递。WS1及WS2轮对制动时,则力矩传递方向与上述过程相反。

第三部分辅助系统3,由辅助系统模组AVSM来实现。由工业用三相AC380V工频电源向31高速齿轮箱冷却站HGC供电,31高速齿轮箱冷却站HGC中的循环冷却油高压流经22高速齿轮箱HSG,形成油楔轴瓦支撑高速齿轮箱运转,满足高速试验,同时冷却齿轮箱。由工业用三相AC380V工频电源向32中速齿轮箱冷却站MGC供电,32中速齿轮箱冷却站MGC中的循环冷却油流经26中速齿轮箱MSG,冷却中速齿轮箱MSG。由工业用三相AC380V工频电源向33牵引电机通风机GVT供电,冷却牵引电机。由工业用三相AC380V工频电源向34牵引变流器风机TCV供电,冷却16牵引驱动模组TCDM。

第四部分升降桥架及引导轨系统4,由可控升降桥架及引导轨模组BLRM来实现。由工业用三相AC380V工频电源向41液压站HYD供电,启动液压站泵工作,42抬升控制液压阀LHV得电向43向升/降液压缸HC充油,抬升44桥架及引导轨BGR,45下降控制液压阀DHV得电使43向升/降液压缸HC排油,降落44桥架及引导轨BGR。

第五部分信息处理及控制系统5,由基于实时通信的信息处理及控制模组IPCM来实现。5信息处理及控制模组IPCM通过51隔离RS485总线控制12储能系统模组ESSM进入充电模式、放电模式,并获取12储能系统模组ESSM的SOC、电量、电池组总电压、电池组充放电电流、电池组平均温度、单体电池电压、单体电池温度参数。5信息处理及控制模组IPCM通过52使用TRDP/UDP协议的以太网组控制14直流三电平变换模组DTCM启动,实现与12储能系统模组ESSM电能能量双向交换,以及与15高压电容支撑模组HVCM电能能量双向交换,同时通过53保护信号线进行14直流三电平变换模组DTCM的故障快速保护。5信息处理及控制模组IPCM通过54信号线控制18可控快速分断器CB对15高压电容支撑模组HVCM的严重故障快速保护。5信息处理及控制模组IPCM通过55列车车辆总线MVB及56信号线发送牵引/制动指令、调速级位信号、运行方向、外部充电短接状况、主接触器状况、电机转速、温度信号,控制16牵引驱动模组TCDM运行,同时获取16牵引驱动模组TCDM的牵引/制动力矩、牵引逆变电压、电机电流、温度、逆变电力电子器件运行工况反馈信息,通过57信号线采集17牵引电机MT的温度及速度信号参与IPCM的牵引控制。5信息处理及控制模组IPCM通过63信号线控制21变矩传动模组并获取反馈信号。5信息处理及控制模组IPCM通过58信号线控制31高速齿轮箱冷却站HGC运行并获取运行状态反馈信号,5信息处理及控制模组IPCM通过59信号线控制32中速齿轮箱冷却站MGC运行并获取反馈信号,5信息处理及控制模组IPCM通过60信号线控制33牵引电机通风机GVT运行并获取反馈信号。5信息处理及控制模组IPCM通过61信号线控制41液压站HYD启停、控制42抬升控制液压阀LHV向43向升/降液压缸HC充油、控制45下降控制液压阀DHV得电使43向升/降液压缸HC排油。5信息处理及控制模组IPCM通过62信号线控制23第一牙嵌式电磁离合器JEC1及27第二牙嵌式电磁离合器JEC2,获取24第一轮对WS1及28第二个轮对WS2的转速、振动频谱及温度。5信息处理及控制模组IPCM通过64通信线与试验台人机接口模块6进行通信,进行数据显示及试验参数。

实施例2

如图2所示,通过IPCM及列车车载系统建立L1平台资源虚拟化层PRVL、L2地面牵引滚动运行支撑层GTRL、L3车-地异地实时数据联动层VGDL、L4半实物仿真及数据注入层HSIL、L5列车模拟运行试验层TSTL、L6应用及人机接口层AMIL的高速、重载列车数字化整体牵引运行试验架构,实现高速、重载列车控制与牵引动力学试验。IPCM系统L1平台资源虚拟化层PRVL进行线路所需的设备构建及虚拟化,完成运行场景的构建,与L2地面牵引滚动运行支撑层GTRL交换列车属性、运行线路区段及列车目标-距离曲线、线路纵断面、线路限速、线路环境信息;L2地面牵引滚动运行支撑层GTRL模拟列车按照构建的运行场景内运行,通过牵引滚动运行模拟并实现区间线路所试验列车对应的列车目标-距离曲线、线路纵断面、线路限速、线路环境场景运行;L3车-地异地实时数据联动层VGDL实现L2地面牵引滚动运行支撑层GTRL与L4半实物仿真及数据注入层HSIL数据交互,注入列车实验运行的牵引/制动特性曲线,列车牵引/制动的包络线,以及根据列车运行工况-线路纵断面参数通过HSIL层进行列车动力学的激扰设置,同时进行列车控制系统与牵引电传动系统中控制异常指令、反馈参数、部件、电气线路的故障设置,使L4半实物仿真及数据注入层HSIL进行列车编组参数设置及故障模拟;L4半实物仿真及数据注入层HSIL与L5列车模拟运行试验层TSTL进行数据交互,通过L5列车模拟运行试验层TSTL实现高速列车、重载列车的列车控制与牵引动力学试验;L6应用及人机接口层AMIL与L5列车模拟运行试验层TSTL进行数据交互,进行列车属性、运行线路区段及列车目标-距离曲线、线路纵断面、线路限速、线路环境以及滚动试验台运行参数的设置,以及滚动运行平台、列车的信息显示、远程交互功能。

实施例3

如图3所示,本实施例中,滚动实验平台包括81中心设备、82车站设备、83车辆设备(VTRTS系统)、84仿真辅助模块、85通信设备。81中心设备、82车站设备、83车辆设备,即可作为被测设备,也可作为环境辅助设备。85通信设备提供模拟车-车、车-地通信。84仿真设备模块包括无法在室内搭建的设备(如车辆仿真设备和轨旁仿真设备),和保证平台内各设备协同工作的仿真支撑设备。通过虚实互换功能,既能够接入真实列控系统各组成设备,又能采用仿真模型对任一设备进行替换,能够验证任一线路下系统运营场景,支持多车仿真,满足系统追踪运营能力验证和压力测试需求。

- 高速重载列车轮轨型面摩擦磨损及滚动触疲劳试验装置

- 高速重载列车轮轨型面摩擦磨损及滚动触疲劳试验装置