一种加热雷达罩

文献发布时间:2023-06-19 19:27:02

技术领域

本发明属于电动汽车的传感器技术领域,更具体的说涉及一种加热雷达罩。

背景技术

电动汽车及电池技术大力发展的当下,越来越多车厂开始重视起自动驾驶的发展,从而提高品牌形象,也同时相应汽车行业智能化的发展道路。

根据美国汽车工程师协会(SAE)根据系统对于车辆操控任务的把控程度,将自动驾驶技术分为L0-L5,系统在L1~L3级主要起辅助功能;当到达L4级,车辆驾驶将全部交给系统,而L4、L5的区别在于特定场景和全场景应用。其中L0~L1都是有人来进行操控和判断,因此不能作为自动驾驶范畴。而L2~L5则或多或少,皆有着自动驾驶的成分。

自动驾驶是指让汽车自己拥有环境感知、路径规划并且自主实现车辆控制的技术,也就是用电子技术控制汽车进行的仿人驾驶或是自动驾驶。自动驾驶整体技术实现层级分为:感知层、决策层、执行层。其中,感知层主要是为自动驾驶系统获取外部行驶道路环境数据并帮助系统进行车辆定位,当前无人驾驶系统中代表性的传感器有激光雷达、摄像头、毫米波雷达、超声波雷达等等。由于其工作原理、技术特性各不相同决定其适用的应用场景各异,所以当前大部分车辆都是采用多种传感器相融合的方式以应对各种可能发生的情况。

在上述感知层中,以毫米波雷达为例,其不仅对毫米波雷达本身的感知功能、性能有要求,还对该毫米波雷达周边环境件有极大的要求。在毫米波信号照射范围内不能存在可能会对毫米波信号带来干扰的金属、塑料等零部件。同时其对安装在毫米波雷达前端,为雷达遮挡风雨、冰雪、路面碎石、昆虫动物、树枝树果侵袭、动物及人为破坏的雷达罩盖类型的产品。该类产品不仅需要满足作为汽车外饰零件的外观评价要求,而且需要满足作为汽车外饰零件的耐热、耐冷热交变、耐天候、耐液、耐刮擦等等的一般物理性能要求,此外,最重要的还需要满足对毫米波雷达的信号所带来的影响降到最低的要求。

上文中所提到的雷达罩盖对毫米波雷达的信号所带来的影响,其最重要的点则为材料壁厚,及材料介电常数对高频毫米波信号的匹配程度。然而,纵使我们的雷达罩盖的选材和厚度与对应的雷达的高频毫米波信号再匹配,却也抵挡不住外界天候的影响,比如雨水、冰雪、露珠等。由于冰、雪、水、露等皆为水的产物,而水在常温(25℃)的介电常数(ε)接近78.4,其在低温(0℃)的电常数(ε)接近87.9,而常规车规级的热塑性塑料的介电常数为2.7~2.9之间,因此冰、雪、水、露存在于雷达罩盖上,对雷达的高频毫米波信号的穿透,会带来致命的影响。在实车应用上,直接可以导致毫米波雷达误判。

现有技术方案1.1,如图1所示,其示出的是普通外罩2,其与环境件通过其根部的一体卡爪链接及定位。其雷达罩盖零件的主体中部的雷达照射区域为单层壁厚,其对雷达信号透过将会有一个比较好的透过率,并且没有任何能够影响毫米波信号透过的金属物质存在。

现有技术方案1.2,如图2所示,也有雷达罩盖类零件其结构为双层结构,其除了位于外侧的外罩2以外,还有周圈的底座4相连,该底座带有卡爪及Boss柱,及定位筋等结构,主要起到安装和定位作用。其外罩则主要用于装饰及满足毫米波的穿透。虽为双层结构,实则在其雷达罩盖零件的主体中部的雷达照射区域为依然为单层壁厚,其与图1所示结构相同,没有任何消除冰、雪、水、露的措施。

还有的在外罩上具有加热结构,如图3-6所示,其中图3为核心部件加热膜片7,此加热膜片包括膜片、加热丝3、Pin针固定块5、和Pin针6。

现有技术方案2.1,如图4,该雷达罩将加热膜片7至于外罩2外侧面;外罩选用透明材料,在外罩内侧通过各种表面处理呈现出外观想要表达的各种效果(如仿电镀高亮银色效果、代表清洁形能源的蓝色效果、庄重的高光黑效果等),并通过外罩内侧的凹凸造型来向外侧表达立体感,在底座上设置与格栅等对手件定位及固定所必须的定位筋、Boss柱、一体卡爪等结构,并通过胶水粘接、热熔焊接、震动摩擦焊接、激光焊接等各种连接手段,使外罩2和底座4相结合,形成一体零件;同时,在外罩的外侧面设置外饰环8,从而遮蔽Pin针6及Pin针固定块5的外观缺陷。

现有技术方案2.2,如图5,该雷达罩将加热膜片7至于外罩2内侧面;外罩选用非透明材料,在外罩外侧通过各种表面处理呈现出外观想要表达的各种效果(如仿电镀高亮银色效果、代表清洁形能源的蓝色效果、庄重的高光黑效果、配合车身色等),在底座上设置与格栅等对手件定位及固定所必须的定位筋、Boss柱、一体卡爪等结构,并通过嵌片双色注塑技术,使外罩2、加热膜片7及底座4三者相结合,形成一体化零件。

现有技术方案2.3,如图6,该雷达罩没有底座部分的存在,但该方案的加热膜片7,需要预先焊接好加热连接,9,其将加热膜片7直接使用加热膜片的背胶8,粘贴在外罩2内侧面;外罩选用非透明材料,在外罩外侧通过各种表面处理呈现出外观想要表达的各种效果(如仿电镀高亮银色效果、代表清洁形能源的蓝色效果、庄重的高光黑效果、配合车身色等),并同时在外罩背部(避开雷达照射区域)设置与格栅等对手件定位及固定所必须的定位筋、Boss柱、一体卡爪等结构。最后通过密封胶灌入事先设定好的槽内用来密封,并保护加热膜片与加热连接线之间的焊点。

上述现有技术存在如下缺点:

1.其2.1、2.2、2.3技术方案,都涉及到加热膜片,而该种加热膜片,通常使用蚀刻工艺,因此工艺难度较高,成本高,从而导致成品零件的成本高;

2.其2.1技术方案,配件众多,导致零件成本高,并且过多的加工工艺环节及装配环节会使其合格率大大降低,因此其在使用场景上并无多大优势,只会被应用在一些高端奢侈品牌的高端车型上;

3.其2.1技术方案,纵然其加热膜片至于总成零件的最外侧,其加热效率相对较高,但最为致命的是,应用该种方案,从外观上直接能够看到加热膜片,特别是加热膜片上黑色、灰色、或铜色加热丝的存在,其加热丝的布局也从外观上一目了然,因此该种方案可以说为了加热性能而完全牺牲来零件外观;

4.其2.1和其2.2的技术方案,皆适用了膜片,而两者的应用场景,若遇到零件造型落差较大的场合,则膜片相应的需要追加高压成型,及冲切的工艺,其不仅大大提高了成本,降低了合格率,而且会带来因膜片拉伸而导致加热丝被拉长,截面变窄的现象。该现象会带来电阻的上升,零件的总成电阻变得不稳定,从而影响加热效率及影响车身端的控制逻辑的上限设置;

5.其2.2技术方案,其零件的组成数量较其2.1技术方案稍简洁了一些,但任有加热膜片的存在。其2.1和其2.2两种方案的加热膜片的制程较为复杂,可以说是两种方案的零件之中成本最高的存在。其价格远超其他组件,成为拉高总成单价的关键因素;

6.其2.2技术方案,其在零件的中间夹层位置使用了加热膜片,但由于加热膜片所能承载的加热丝较细、较薄,因其制程特殊,其厚度仅为几十微米级别,因此该种零件的制热、导热效率较低,去雨水已经需要较长时间,去冰就则更甚;

7.其2.3技术方案,结构较2.1与2.2精简,但却有致命的问题。其加热膜片需要与加热连接线预先焊接,因此其无法通过嵌件注塑的工法,与外罩做成一体,而却只能通过背胶粘贴的方式,粘到外罩背面。粘贴会因为加热而失效,并产生鼓包或脱离,导致零件损坏;

8.其2.3技术方案,因其加热膜片的背部没有任何遮挡,而直接外露,因此其加热后的大部分热量都向内部散发,即向着雷达表面方向散发,该方式不仅其加热雷达罩盖的正面的加热效率低下,而且有损害雷达的风险。

发明内容

针对现有技术的不足,本发明提供了一种通过提供在底座上预埋加热丝及Pin针的技术方案,来代替在膜片上预埋加热丝及Pin针的传统方案,其相对加热膜片而言,大幅降低了成本,同时埋丝可以不受雷达罩的形状限制,较加热膜片的方式更加灵活、零件造型适应性强,不需要额外的高压成型及冲切设备。

为实现上述目的,本发明提供了如下技术方案:一种加热雷达罩,由外侧至内侧依次包括装饰层、外罩、加热丝、底座、Pin针固定块和Pin针;其中:

所述装饰层覆在外罩的表面;

所述底座与外罩为相同或相容性材料,底座与外罩将加热丝包裹在内部,所述底座上设置有定位结构,且底座上设置有连接器公端,连接器公端位于Pin针固定块上;

所述Pin针被Pin针固定块包夹,Pin针伸入至连接器公端内。

进一步的所述外罩通过嵌件注塑成型于底座上。

进一步的所述装饰层由热固化油漆及油墨涂覆在外罩表面形成。

进一步的所述加热丝与Pin针通过电阻焊焊接固定,在加热丝与Pin针电阻焊位置点上光固化的保护器。

进一步的在制作时,所述加热丝先埋入底座内1/3-2/3处,再将外罩嵌件注塑成型,根据外罩的造型,使加热丝各处至外罩的外表面距离相同。

进一步的在加热丝埋入底座时,先将加热丝按照设计好的布局,在导柱上缠绕布置,通电加热后将加热丝整体压入底座内。

进一步的在加热丝埋入底座时,将加热丝通过热嘴夹紧并加热,然后一边按照预设的埋丝轨迹做3D空间的运动,一边将加热丝埋入底座。

进一步的所述的外罩和底座的材质为PC或PC+ASA,根据ISO75-1,-2标准实验手法,其热变形温度能够承受0.45MPa载荷下≥123℃;其热变形温度能够承受1.80MPa载荷下≥106℃。

进一步的所述加热丝在25℃下的温升系数控制在0.36%以上。

进一步的所述外罩与底座形成的雷达照射区域壁厚为3.5±0.1mm,相邻两段加热丝的间距为4-6mm。

与现有技术相比,本发明的有益效果是:

1.配合车辆端相应的PWM信号控制逻辑,能够非常有效,且可靠的解决普通毫米波雷达罩盖的在冰、雪、水、露等外界恶劣条件加载下,自动驾驶或自适应巡航技术无法正常应用的弊端;

2.其应用在当下自动驾驶或自适应巡航所使用的主流的车载高频雷达的前方,用于遮挡雷达本体,其被安装在雷达正前方,与周围环境件浑然一体,不仅能够满足其作为外饰件,匹配环境件进行一体化的造型及颜色的设计及布局,而且可以根据造型及式样要求,增加各种个性化图标、LOGO、标示、符号、短文的效果,其自由度高且灵活,可以覆盖各车厂的外观式样需求;

3.并且该技术方案所对应的零件为盖板式零件,其尺寸较小一般在车辆W方向和车辆H方向上的尺寸仅为350mm*350mm以内,因此其零件的尺寸及雷达照射区域的壁厚较整体格栅来说,更容易管控;

4.通过提供在底座上预埋加热丝及Pin针的技术方案,来代替在膜片上预埋加热丝及Pin针的传统方案,其相对加热膜片而言,大幅降低了成本;

5.本发明在底座上预埋加热丝工序,与外罩的注塑成型工序先后分开,因此该加热丝预埋工序的合格率只记入埋丝单工序的合格率,其对总成合格率影响较小;

6.本发明所提供的技术方案,其加热丝可以通过平面治具高温压入的方式;也可以通过治具及热嘴配合,按照一定轨迹走向逐渐埋入的方式,其方式灵活,并且可以进行3D轨迹埋入,而不受形状限制。其较加热膜片的方式更加灵活、零件造型适应性强,不需要额外的高压成型及冲切设备,且更加稳定可靠;

7.本发明所涉及的预埋的加热丝,其绕丝方案为除了回线位置外,每根加热丝之间的间距设置在4~6mm之间,因此本发明方案所涉及的加热丝的强度更加牢靠,其加热效率高,而且丝间距的合理设置让其对高频雷达的毫米波穿透近乎没有影响。

8.本发明所涉及的零件,其接插件部位的公母连接器对插后实现自密封,而无需额外的密封胶等工艺及物料,因此成本更低。

附图说明

图1为现有技术方案1.1的示意图;

图2为现有技术方案1.2的示意图;

图3为现有技术中所使用的加热膜片示意图;

图4为现有技术方案2.1的示意图;

图5为现有技术方案2.2的示意图;

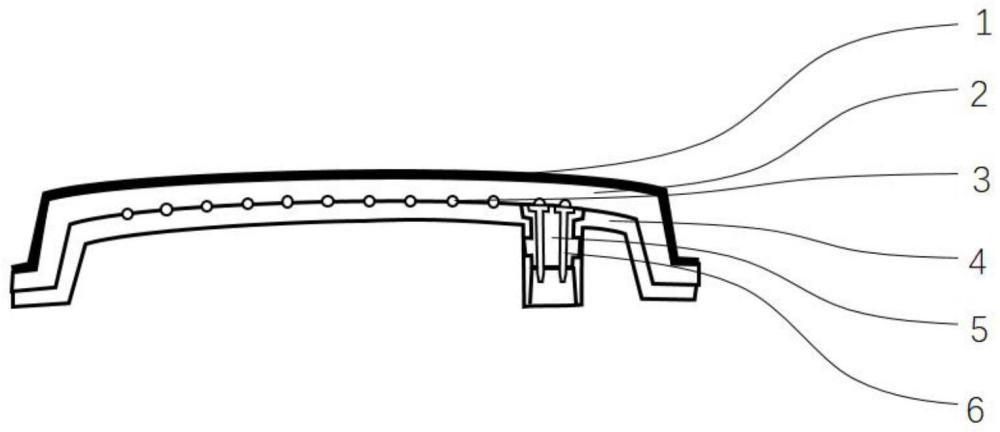

图6为现有技术方案2.3的示意图;

图7为本发明加热雷达罩的剖面视图;

图8为本发明加热雷达罩的立体结构图(内侧视角);

图9为本发明加热雷达罩的立体结构图(外侧视角)。

附图标记:1、装饰层;11、LOGO;12、文字;2、外罩;3、加热丝;4、底座;41、定位筋;42、BOSS柱;43、连接器公端;44、一体卡爪;5、Pin针固定块;6、Pin针。

具体实施方式

参照图7-9对本发明加热雷达罩的实施例做进一步说明。

在本发明的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向(X)”、“纵向(Y)”、“竖向(Z)”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本发明的具体保护范围。

此外,如有术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或隐含指明技术特征的数量。由此,限定有“第一”、“第二”特征可以明示或者隐含包括一个或者多个该特征,在本发明描述中,“数个”、“若干”的含义是两个或两个以上,除非另有明确具体的限定。

一种加热雷达罩,由外侧至内侧依次包括装饰层1、外罩2、加热丝3、底座4、Pin针固定块5和Pin针6;其中:

所述装饰层1覆在外罩2的表面;

所述底座4与外罩2为相同或相容性材料,底座4与外罩2将加热丝3包裹在内部,所述底座4上设置有定位结构,且底座4上设置有连接器公端43,连接器公端43位于Pin针固定块5上;

所述Pin针6被Pin针固定块5包夹,Pin针6伸入至连接器公端43内。

如图8和9所示,本实施例所对应的加热雷达罩为盖板式零件,其尺寸较小一般在车辆W方向和车辆H方向上的尺寸仅为350mm*350mm以内,因此其零件的尺寸及雷达照射区域的壁厚较整体格栅来说,更容易管控。

其被安装在雷达正前方,不仅与周围环境件浑然一体,发挥外饰零件本身的装饰作用,而且其作为车载雷达前方的遮挡物,为车载雷达遮风挡雨,防碎石块及昆虫的冲击,防动物及人为的破坏,防止冰雪热晒的侵蚀,防止汽油、制动液、洗车蜡等化学药剂的侵蚀,防止汽车水的冲击力及洗车刷的刮擦,大大增加了车载雷达的使用寿命,降低了车载雷达受外界各种侵蚀及破坏的几率,以价格低廉的雷达罩盖来换取价格昂贵的车载雷达的寿命,起到了车载外饰零件对内部核心零件的防御保护机能。

在本实施例中装饰层1位于零件最外层,主要用热固化类型的油漆及油墨,其耐天候性能佳,主要起到对外罩2材料保护的作用,及装饰作用。其不仅可以向外界呈现各种外观效果,而且可以起到耐刮擦、耐液、耐天候、耐冲击等作用,以完美弥补外罩2基材的耐天候的缺陷,使其在适应灵活外观表达的同时,让本技术方案所示的零件整体能够完完全全满足外饰零件的一般物理性能要求。

本实施例中的外罩2其外侧的装饰层1可以使用单种颜色涂装作为基底(如高光黑色),并在该基底色上方,设置各种颜色的公司LOGO11、花纹、图案、文字12等,用于突出公司形象、增加艺术气息、配合环境零件显现出整体外观效果、强调该零件的性能等作用及效果。其外观效果及常规性能不亚于普通的外饰零件。

在一个实施例中外罩2位于装饰层1内侧,主要采用PC或PC+ASA材料,其主要作为外观装饰层1的载体,其与外观装饰层1中用于打底的基底材料结合性能优异,能够满足外界恶劣的极端环境的加载下,仍然保持优良的结合力,并且在外界恶劣的极端环境加载之后无任何局部的剥离、脱落现象。

并且,该外罩2所使用的材料耐高温性能极佳,根据ISO306标准实验手法,其维卡软化温度能够满足50N;50℃/h条件下,≥127℃、50N;120℃/h条件下,≥129℃;根据ISO75-1,-2标准实验手法,其热变形温度能够承受0.45MPa载荷下≥123℃;其热变形温度能够承受1.80MPa载荷下≥106℃。

其中加热丝3位于外罩2与底座4之间,该加热丝3主要以铜镍成分为主,其拥有优良的导电和导热性能;优选的该加热丝3在25℃下的温升系数控制在0.36%以上;总电阻根据加热效率要求不同,选用3~4Ω;总电阻的公差控制在±5%范围内,在一个实施例中该加热丝3的线径选用Φ0.04mm~Φ0.30mm的范围;本技术方案所用的加热丝3以总长为1.3m为例进行阐述,因此其米电阻选用2.3Ω/m(注:总长度1.3m,米电阻选用的2.3Ω/m,在此仅为阐述技术方案所用示例,而本发明包含且不限于该种加热丝3总长度与米电阻的组合)。

通常的加热丝3呈S状排布,除了回线位置外,其余的加热丝3间距设置在4-6mm,过小的丝间距会影响毫米波的透过性能,过大的间距会导致加热不均匀。

加热丝3使用专机及专用治具,在底座4上进行埋丝,其加热丝3需被埋入底座4的1/3-2/3,从而确保加热丝3不会在外罩2嵌件注塑时,被料流冲歪或冲离,并且在外罩2及底座4具有凹凸造型时,加热丝3也根据此造型进行埋深位置变化,以保证加热丝3各处至外罩2的外表面距离相同。

具体的埋丝方案,本实施例中提供两种解决方案,其一,将铜丝按照设计好的布局,在导柱上缠绕布置,并使用治具加热后将加铜丝整体压入底座4的方式;在埋丝解决方案一中,所对应的底座4上的埋丝区域的形状,需要保持为一个曲率半径较大(R400或以上)的曲面或形成一个平面,从而确保加热丝3整体埋入基座的深度;

其二,使用热嘴进行埋丝,其原理为丝通过热嘴夹紧,并加热,之后一边按照预设的埋丝轨迹做3D空间的运动,一边将加热丝3埋入基座;在埋丝解决方案二中,所对应的底座4上的埋丝区域的形状,其在一个曲率半径并不大(R5或以上)的曲面上即可实现,因此零件形状设计上较埋丝方案一更为自由。

底座4位于外罩2的内侧位置,主要采用PC或PC+ASA材料(选材旨在与外罩2匹配,从而实现同种材料或相似材料相容),选材主旨在与使用与外罩2同等材料,同种材料相容,因此两者形成一个整体把加热丝3包裹在内部。

在底座4上,设置有用于定位及固定的定位筋41、BOSS柱42、一体卡爪44等结构;或者在本方案上仅留定位孔,而通过环境件的定位筋41、卡爪、BOSS柱42等结构来固定本技术方案所示零件。

在底座4背部的一端,设置一处连接器公端43的外形,其主要用于配合连接器母端的卡接与密封结构,并且两者相互卡接配合,形成自密封环境,用于电器的防水。

在生产时,先将加热丝3埋在底座4内,然后再进行外罩2的嵌件注塑成型,通常底座4和外罩2的厚度均为均匀的,及时整个雷达罩具有凹凸造型,相应的底座4和外罩2在凹凸处各自跟随变化,使得所述外罩2与底座4形成的雷达照射区域壁厚为3.5±0.1mm。

采用外罩2及底座4的嵌入式一体化注塑成型的方式,将事先预埋好的加热丝3夹在中间,并牢固的结合成一体,从而得到良好的整体外形尺寸以及面轮廓度。

雷达照射区域的稳定壁厚管控,可以使本发明技术方案所提到的加热雷达罩盖对其后方设置的车载高频雷达的毫米波信号影响减少到最低程度,从而实现其优越的透波性能,本案技术方案能够实现的透波性能范围如下:其插损影响按照单向计算,可以控制在1dB以内;按照双向计算,可以控制在2dB以内;因本发明方案所提及的加热雷达罩盖所引起的信号传输角度上的变化,可以控制在±0.3°以内;因本发明方案所提及的加热雷达罩盖所引起的反射率,可以控制在-15dB以下。

其中Pin针6主要采用铜为主材,并在铜外侧镀锡类元素,从而提高其强度,同时避免其氧化及腐蚀。

外罩2及底座4的嵌入式一体化注塑成型的方式,将事先预埋好的Pin针6夹在中间,牢固的结合成一体,Pin针6的位置度得到了可靠的保证。

本实施例中对应的一个零件需要用到两根Pin针6,其被Pin针固定块5包夹,并至于底座4连接器公端43位置的内侧,并且其上端与Pin针固定块5贴平且外露,其下端针尖部位同样外露,外露部分主要与连接器的母端配合,形成电路闭环。

在本实施例中加热丝3两端与两根Pin针6,通过电阻焊分别焊接,从而形成通路,通过两根Pin针6针尖位置加电,可以让本案零件加热。

并且加热丝3与Pin针6的电阻焊位置,点上光固化的保护器,保护焊点,从而让加热丝3与Pin针6之间不会因为外罩2嵌件注塑而被冲开。

Pin针固定块5材料选用PC、PC+ASA等与底座4材料相匹配的热塑性材料,其主要用于固定Pin针6,并让两根Pin针6被牢固的包夹,形成一体,从而确保两根Pin针6的相对位置度、平行度等相对位置关系;并且让Pin针固定块5与两根Pin针6形成的整体,最终与底座4及外罩2形成一体,且相对位置关系固定且稳定。

在应用时,本实施例中的车辆端输入至Pin针6的的额定电压为10.5V及13.5V,其加热效率可以实现0车速时,1分钟温度上升20℃以上(最高温度可以达到100℃,而实际应用时,其温度上限由车辆端逻辑进行控制),起到快速升温融冰融雪的效果;有车速的情况下,100km/h或以下车速时,产品外表面温度始终保持在10℃以上,从而达到融飘雪、融雨水的功能。

加热丝3被包夹,并牢牢的固定在外罩2和底座4之间,其每一段丝都在预设位置,该加热丝3呈现一组回路、或多组回路并联的形式,并且最终两端均分别与位于底座4连接器公端43处的内侧的两根Pin针6上端分别相连,并由两根Pin针6连接至底座4的外侧,即连接器公共端内部,且使用时其与对应的母端相连,形成完整的车载供电回路,并由车量端的控制器通过PWM信号控制输入电压的占空比从而调节电压,而通电后加热线产生的热量通过外罩2材料导热至外侧的外观装饰层1表面,从而起到融冰、除雪、水、露等作用;通过PWM及车量端逻辑的控制,还可以实现在不同车速下的一个加热效率的控制,从而让加热速度适应不同的车速情况,并在对应的车速下,将加热效率发挥的淋漓尽致。

本实施例中的技术方案,所选择的材料,其耐热性能能够满足在车辆端给出的车载电压下,经过PWM控制逻辑,并结合本案所选用的电阻,最终产生的热功率。结合温升参数,当电阻过大时预示着其温度过高;而当其电阻过小时,预示着其温度过低或者短路。因此其与车辆端的控制器配合,有着自我防御机能,而不会因为短路或温度过高而产生破坏。并且在该设计温度范围内,零件表面及其图层外观不会应为温度过高而产生变形、波浪纹、缩印、亮印等各种缺陷。

本实施例中的加热雷达罩与其环境件装配后的实际方位,与雷达在车身上的装配方位之间的相对角度误差不超过±3°,从而确保本案的透波性能能够得到最佳发挥;透波区域所对应的产品面的朝向,与雷达照射方向之间的夹角需≥5°

加热雷达罩透波区域范围内,不能存在会影响毫米波透过的任何结构,以及致密的金属物质,为了确保透波安全区域,本案将透波的安全区域设置为在实际雷达毫米波照射区域FOV范围的基础上,扩大3mm进行定义;其外形最大轮廓与本案所涉及的加热雷达罩之间的最小距离需控制在3mm以上,过小的间距会使两者之间因冰冻环境被冰凝结到一起。

以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。