一种增强片粘接缺陷的检测方法

文献发布时间:2023-06-19 19:27:02

技术领域

本申请涉及材料质量检测技术领域,尤其涉及一种增强片粘接缺陷的检测方法。

背景技术

航空航天结构由于在役使用造成疲劳需检查、维修等原因,不可避免地会出现构件力学性能和热稳定性能的下降以及结构的承载能力的降低。因此需要对飞机结构进行补强设计,现有技术中经常采用在飞机结构上粘贴复合材料增强片的方式解决飞机原构件的力学性能不符合要求的技术问题,从而延长了在役飞机的使用寿命。

但在采用复合材料增强片对飞机结构进行补强后,如何检测其粘接质量,成为亟需解决的问题。

发明内容

本申请的主要目的是提供一种增强片粘接度的检测方法,旨在解决现有技术对复合材料增强片的粘接质量检测效果不佳的技术问题。

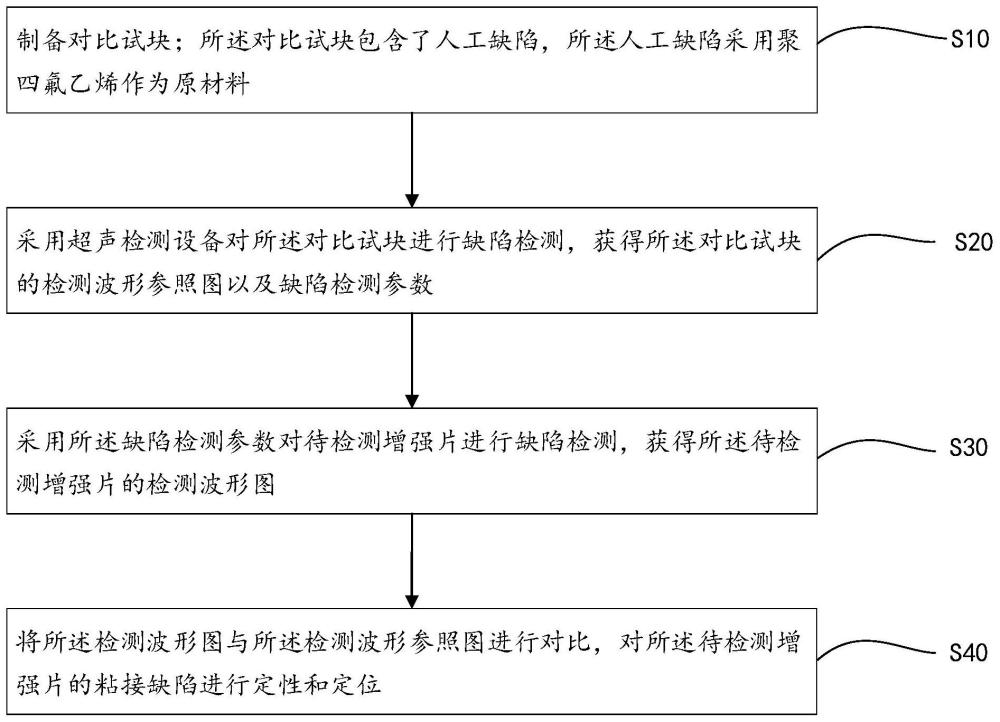

为解决上述技术问题,本申请提出了:一种增强片粘接缺陷的检测方法,包括以下步骤:

制备对比试块;所述对比试块包含了人工缺陷,所述人工缺陷采用聚四氟乙烯作为原材料;

采用超声检测设备对所述对比试块进行缺陷检测,获得所述对比试块的检测波形参照图以及缺陷检测参数;

采用所述缺陷检测参数对待检测增强片进行缺陷检测,获得所述待检测增强片的检测波形图;

将所述检测波形图与所述检测波形参照图进行对比,对所述待检测增强片的粘接缺陷进行定性和定位。

作为本申请一些可选实施方式,所述对比试块的结构和材料均与待检测增强片相同。

作为本申请一些可选实施方式,所述人工缺陷包括:1号缺陷、2号缺陷、3号缺陷、4号缺陷、5号缺陷、6号缺陷、7号缺陷、8号缺陷、9号缺陷、10号缺陷、11号缺陷和12号缺陷;

其中,所述1号缺陷和2号缺陷设置于所述对比试块的上表面层之间;

所述3号缺陷和4号缺陷设置于所述对比试块的中间层之间;

所述5号缺陷和6号缺陷设置于所述对比试块的下表面层之间;

所述7号缺陷和8号缺陷设置于所述对比试块的胶膜与胶之间;

所述9号缺陷和10号缺陷设置于所述对比试块的蒙皮与胶膜之间;

所述11号缺陷和12号缺陷设置于所述对比试块的金属层之间。

作为本申请一些可选实施方式,所述1号缺陷、3号缺陷、5号缺陷、7号缺陷、9号缺陷和11号缺陷为校验参数缺陷,其尺寸均为

作为本申请一些可选实施方式,所述校验参数缺陷的尺寸均为

作为本申请一些可选实施方式,所述2号缺陷、4号缺陷、6号缺陷、8号缺陷、10号缺陷和12号缺陷为测试缺陷,其尺寸均为

作为本申请一些可选实施方式,所述校验参数缺陷的尺寸均为

作为本申请一些可选实施方式,所述采用超声检测设备对所述对比试块进行缺陷检测,获得所述对比试块的检测波形参照图以及缺陷检测参数,包括:

基于所述第一人工缺陷对所述超声检测设备进行灵敏度校验;

校验完成后,基于所述第二人工缺陷对所述对比试块的位置以及类别进行检测,获得所述对比试块的检测波形参照图以及缺陷检测参数。

作为本申请一些可选实施方式,所述基于所述第一人工缺陷对所述超声检测设备进行灵敏度校验,包括:

基于所述第一人工缺陷对所述超声检测设备进行灵敏度校验,获得优区和缺陷区的波形显示;所述优区和缺陷区的波幅为10dB-15dB。

作为本申请一些可选实施方式,所述基于所述第一人工缺陷对所述超声检测设备进行灵敏度校验,获得优区和缺陷区的波形显示,包括:

采用超声检测设备对对比试块的所述第一人工缺陷进行检测,将所述超声检测设备的探头放置于所述对比试块的优区,调整所述超声检测设备的检测参数,使所述超声检测设备的显示屏中出现入射波和多次底波,将一次底波幅度调至80%,获得优区的波形显示;

保持检测参数不变,将所述超声检测设备的探头放置于对比试块的人工缺陷处进行检测,获得缺陷区的波形显示;所述缺陷区的波形显示中,无底波且界面波高于80%。

作为本申请一些可选实施方式,所述采用所述缺陷检测参数对待检测增强片进行缺陷检测,获得所述待检测增强片的检测波形图,包括:

采用所述缺陷检测参数对待检测增强片进行缺陷检测,获得所述待检测增强片的检测波形图;

若所述检测波形图中的界面波高于80%且底波低于40%,则认为存在粘接缺陷。

与现有技术相比,本申请所述检测方法包括以下步骤:制备对比试块;所述对比试块包含了人工缺陷,所述人工缺陷采用聚四氟乙烯作为原材料;采用超声检测设备对所述对比试块进行缺陷检测,获得所述对比试块的检测波形参照图以及缺陷检测参数;采用所述缺陷检测参数对待检测增强片进行缺陷检测,获得所述待检测增强片的检测波形图;将所述检测波形图与所述检测波形参照图进行对比,对所述待检测增强片的粘接缺陷进行定性和定位。由于在实际操作中,对飞机结构进行补强时,补强结构的复杂性导致,补强结构的内部缺陷不易被检出,从而影响在役飞机的使用安全性,而本申请采用聚四氟乙烯作为人工缺陷的原材料,所述聚四氟乙烯的声学特性与空气相似,可以最高程度地还原脱粘及分层类型缺陷,可以较好的模拟分层(空气层)缺陷,可将其置于复材层间、复材与胶膜间、胶膜与胶膜之间、胶膜与金属铝板之间等可能会产生缺陷的所有位置,从而更好地模拟还原脱粘及分层类型缺陷,进而有效的对复合材料增强片的粘接质量进行检测。

附图说明

图1为本申请实施例所述增强片粘接度的检测方法的流程示意图;

图2为本申请实施例所述对比试块的俯视图;

图3为本申请实施例所述对比试块的剖视图;

图4为本申请实施例所述超声检测设备的检测过程示意图;

图5为本申请实施例所述对比试块的1号缺陷的波形显示图;

图6为本申请实施例所述对比试块的3号缺陷的波形显示图;

图7为本申请实施例所述对比试块的5号缺陷的波形显示图;

图8为本申请实施例所述对比试块的7号缺陷的波形显示图;

图9为本申请实施例所述对比试块的9号缺陷的波形显示图;

图10为本申请实施例所述对比试块的11号缺陷的波形显示图。

具体实施方式

应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

航空航天结构由于在役使用造成疲劳需检查、维修等原因,不可避免地会出现构件力学性能和热稳定性能的下降以及结构的承载能力的降低。因此需要对飞机结构进行补强设计。20世纪70年代初,澳大利亚航空与海运研究室(Aeronautical and MaritimeResearch Laboratory)首次使用复合材料补片胶接修复金属飞机构件,并获得巨大成功。与传统的机械螺接、铆接修复相比,复合材料补片其有轻质高强、不对构件再破坏、不产生新的应力集中源等优点。在金属材料上粘贴复合材料补片,能有效地解决原构件力学性能不符合要求的情况,延长了在役飞机的使用寿命。

在补强后,如何确保其粘接质量,是亟需解决的问题。本申请针对该补强修补工艺,制作了复合材料补强修补专用试块,并使用超声检测的手段对试块进行实验,将解决复合材料补强修补工艺内部质量无法控制的问题,具有应用现实意义。

复材增强结构问题是近年来出现的新问题,面对新的检测需求,目前尚无成熟的方法和标准。存在以下问题亟待解决:无复材增强片粘接质量对比试块的制作方法;无复材增强片粘接质量超声检测方法;无复材增强片粘接质量评价方法。

针对上述技术问题,如图1所示,本申请实施例提出了一种增强片粘接缺陷的检测方法,包括以下步骤:

S10、制备对比试块;所述对比试块包含了人工缺陷,所述人工缺陷采用聚四氟乙烯作为原材料。

在具体应用中,所述对比试块的结构和材料均与待检测增强片相同。如待检测增强片由厚度为2mm的铝板,16层复合材料组成。那么对比试块也同样由2mm的铝板,16层复合材料组成。为了更好的模拟拼缝缺陷本申请使用两块铝板拼接,并在拼缝下方再胶接一块铝板。

在具体应用中,所述对比试块包含了人工缺陷,所述人工缺陷采用聚四氟乙烯作为原材料,其声传导特性与空气最为近似,可最高程度还原脱粘及分层类型缺陷。所述人工缺陷包括:1号缺陷、2号缺陷、3号缺陷、4号缺陷、5号缺陷、6号缺陷、7号缺陷、8号缺陷、9号缺陷、10号缺陷、11号缺陷和12号缺陷;其中,所述1号缺陷和2号缺陷设置于所述对比试块的上表面层之间;所述3号缺陷和4号缺陷设置于所述对比试块的中间层之间;所述5号缺陷和6号缺陷设置于所述对比试块的下表面层之间;所述7号缺陷和8号缺陷设置于所述对比试块的胶膜与胶之间;所述9号缺陷和10号缺陷设置于所述对比试块的蒙皮与胶膜之间;所述11号缺陷和12号缺陷设置于所述对比试块的金属层之间。

在具体应用中,所述1号缺陷、3号缺陷、5号缺陷、7号缺陷、9号缺陷和11号缺陷为校验参数缺陷,其尺寸均为

S20、采用超声检测设备对所述对比试块进行缺陷检测,获得所述对比试块的检测波形参照图以及缺陷检测参数。

在具体应用中,所述采用超声检测设备对所述对比试块进行缺陷检测,获得所述对比试块的检测波形参照图以及缺陷检测参数,包括:

S21、基于所述第一人工缺陷对所述超声检测设备进行灵敏度校验;

在具体应用中,通过下述步骤对所述超声检测设备进行灵敏度校验:

基于所述第一人工缺陷对所述超声检测设备进行灵敏度校验,获得优区和缺陷区的波形显示;所述优区和缺陷区的波幅为10dB-15dB。

S22、校验完成后,基于所述第二人工缺陷对所述对比试块的位置以及类别进行检测,获得所述对比试块的检测波形参照图以及缺陷检测参数。

在具体应用中,采用超声检测设备对对比试块的所述第一人工缺陷进行检测,将所述超声检测设备的探头放置于所述对比试块的优区,调整所述超声检测设备的检测参数,使所述超声检测设备的显示屏中出现入射波和多次底波,将一次底波幅度调至80%,获得优区的波形显示;保持检测参数不变,将所述超声检测设备的探头放置于对比试块的人工缺陷处进行检测,获得缺陷区的波形显示;所述缺陷区的波形显示中,无底波且界面波高于80%。

S30、采用所述缺陷检测参数对待检测增强片进行缺陷检测,获得所述待检测增强片的检测波形图。

在具体应用中,所述采用所述缺陷检测参数对待检测增强片进行缺陷检测,获得所述待检测增强片的检测波形图,包括:采用所述缺陷检测参数对待检测增强片进行缺陷检测,获得所述待检测增强片的检测波形图;若所述检测波形图中的界面波高于80%且底波低于40%,则认为存在粘接缺陷,则进行步骤S40。

S40、将所述检测波形图与所述检测波形参照图进行对比,对所述待检测增强片的粘接缺陷进行定性和定位。

在具体应用中,当所述检测波形图中的界面波高于80%且底波低于40%,则认为存在粘接缺陷。随后可将所获得的检测波形图与对比试块的检测波形参照图进行对比,判断属于6种不同缺陷位置的哪一种,从而对待检测增强片的缺陷进行定位和定性。

与现有技术相比,本申请所述检测方法包括以下步骤:制备对比试块;所述对比试块包含了人工缺陷,所述人工缺陷采用聚四氟乙烯作为原材料;采用超声检测设备对所述对比试块进行缺陷检测,获得所述对比试块的检测波形参照图以及缺陷检测参数;采用所述缺陷检测参数对待检测增强片进行缺陷检测,获得所述待检测增强片的检测波形图;将所述检测波形图与所述检测波形参照图进行对比,对所述待检测增强片的粘接缺陷进行定性和定位。由于在实际操作中,对飞机结构进行补强时,补强结构的复杂性导致,补强结构的内部缺陷不易被检出,从而影响在役飞机的使用安全性,而本申请采用聚四氟乙烯作为人工缺陷的原材料,所述聚四氟乙烯的声学特性与空气相似,可以最高程度地还原脱粘及分层类型缺陷,可以较好的模拟分层(空气层)缺陷,可将其置于复材层间、复材与胶膜间、胶膜与胶膜之间、胶膜与金属铝板之间等可能会产生缺陷的所有位置,从而更好地模拟还原脱粘及分层类型缺陷,进而有效的对复合材料增强片的粘接质量进行检测。

下面结合具体实施例对上述技术方案进行详细说明:

实施例1

步骤S10、制备对比试块;所述对比试块包含了人工缺陷,所述人工缺陷采用聚四氟乙烯作为原材料;所述对比试块的俯视图如图2所示,所述对比试块的剖视图如图3所示。可以看出,本申请所述对比试块的厚度为300mm,长度为600mm,宽度为300mm;并且从图2和图3可以看出,所述人工缺陷分别设计的位置以及尺寸大小、人工缺陷之间的间隔距离,如图2所示:所述人工缺陷包括第一人工缺陷和第二人工缺陷;其中,所述第一人工缺陷的尺寸为

步骤S20、采用超声检测设备对所述对比试块进行缺陷检测,获得所述对比试块的检测波形参照图以及缺陷检测参数。其中,所述超声检测设备的原理图如图4所示,图中,标号1代表所述超声检测设备的显示屏,标号2代表所述试块的缺陷处,标号3代表所述试块,标号4代表所述超声检测设备的探头。可以看出,本步骤是采用超声检测设备对对比试块的所述第一人工缺陷进行检测,将所述超声检测设备的探头放置于所述对比试块的优区,调整所述超声检测设备的检测参数,使所述超声检测设备的显示屏中出现入射波和多次底波,将一次底波幅度调至80%,获得优区的波形显示;保持检测参数不变,将所述超声检测设备的探头放置于对比试块的人工缺陷处进行检测,获得缺陷区的波形显示;所述缺陷区的波形显示中,无底波且界面波高于80%。

根据上述步骤获得的6种缺陷对应的波形显示如图5-图10所示,其中图5为1号缺陷的波形显示图,图6为3号缺陷的波形显示图,图7为5号缺陷的波形显示图,图8为7号缺陷的波形显示图,图9为9号缺陷的波形显示图,图10为11号缺陷的波形显示图。

步骤S30、在保证与步骤S20相同检测参数的前提下,采用所述缺陷检测参数对待检测增强片进行缺陷检测,获得所述待检测增强片的检测波形图;若所述检测波形图中的界面波高于80%且底波低于40%,则认为存在粘接缺陷,则进行步骤S40。

步骤S40、将所述检测波形图与所述检测波形参照图进行对比,对所述待检测增强片的粘接缺陷进行定性和定位。

可以看出,本申请所述检测方法包括以下步骤:制备对比试块;所述对比试块包含了人工缺陷,所述人工缺陷采用聚四氟乙烯作为原材料;采用超声检测设备对所述对比试块进行缺陷检测,获得所述对比试块的检测波形参照图以及缺陷检测参数;采用所述缺陷检测参数对待检测增强片进行缺陷检测,获得所述待检测增强片的检测波形图;将所述检测波形图与所述检测波形参照图进行对比,对所述待检测增强片的粘接缺陷进行定性和定位。由于在实际操作中,对飞机结构进行补强时,补强结构的复杂性导致,补强结构的内部缺陷不易被检出,从而影响在役飞机的使用安全性,而本申请采用聚四氟乙烯作为人工缺陷的原材料,所述聚四氟乙烯的声学特性与空气相似,可以最高程度地还原脱粘及分层类型缺陷,可以较好的模拟分层(空气层)缺陷,可将其置于复材层间、复材与胶膜间、胶膜与胶膜之间、胶膜与金属铝板之间等可能会产生缺陷的所有位置,从而更好地模拟还原脱粘及分层类型缺陷,进而有效的对复合材料增强片的粘接质量进行检测。

以上仅为本申请的优选实施例,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

- 一种具有高粘接力钢带增强聚乙烯螺旋波纹管专用粘接树脂材料及其制备方法

- 一种多层粘接结构界面脱粘缺陷检测方法

- 一种粘接结构紧贴型脱粘缺陷无损检测方法