一种三合土制备配方及其制备方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及三合土制备领域,具体是一种三合土制备配方及其制备方法。

背景技术

目前公路工程等建筑工程中,三合土在公路工程、建筑地基处理等方面都有应用。工程中,三合土的配制往往采用传统生石灰制作,生石灰的高昂价格导致三合土的制备成本高;传统三合土的配方是利用石灰、黏土和砂,较为创新的做法会加入氯化钙和尿素,本发明在传统三合土的配方上进行优化改进,采用纯碱厂制碱后余渣,将其代替三合土中的石灰,配合黏土和砂制备三合土;

碱渣是氨碱法制碱过程中排放的废渣。我国氨碱法制碱可达421万t/年。由于氨碱法纯碱生产工艺的特点,每生产1t纯碱要向外排放0.3t的碱渣,一个年产80万t纯碱的工厂,每年用于废渣排放的费用约需1000万元。一般情况下,碱渣采取地表堆积的处理方式,大量的碱渣沉积后形成一片“白海”,造成了周围海域的污染。因此,有效利用碱渣,变废为宝,具有明显的社会效益和经济效益,前景广阔。

现有对于碱渣利用,将碱渣与其他骨料和粉末物料混合制备成建筑材料,是目前利用较为有效的方式,且在混合制备成建筑材料过程,混合设备在使用时,现实投入原料,再灌入相适应量的水,混合设备启动瞬间,阻力大,对于驱动混合设备的电机来讲,容易造成负载过渡现象,同时搅动瞬间,没有与水接触的原料,容易被扬起,污染工作环境。

因此,针对上述问题提出一种三合土制备配方及其制备方法。

发明内容

为了弥补现有技术的不足,本发明提出一种三合土制备配方及其制备方法。

本发明解决其技术问题所采用的技术方案是:本发明所述的一种三合土制备方法,该制备方法包括以下步骤:

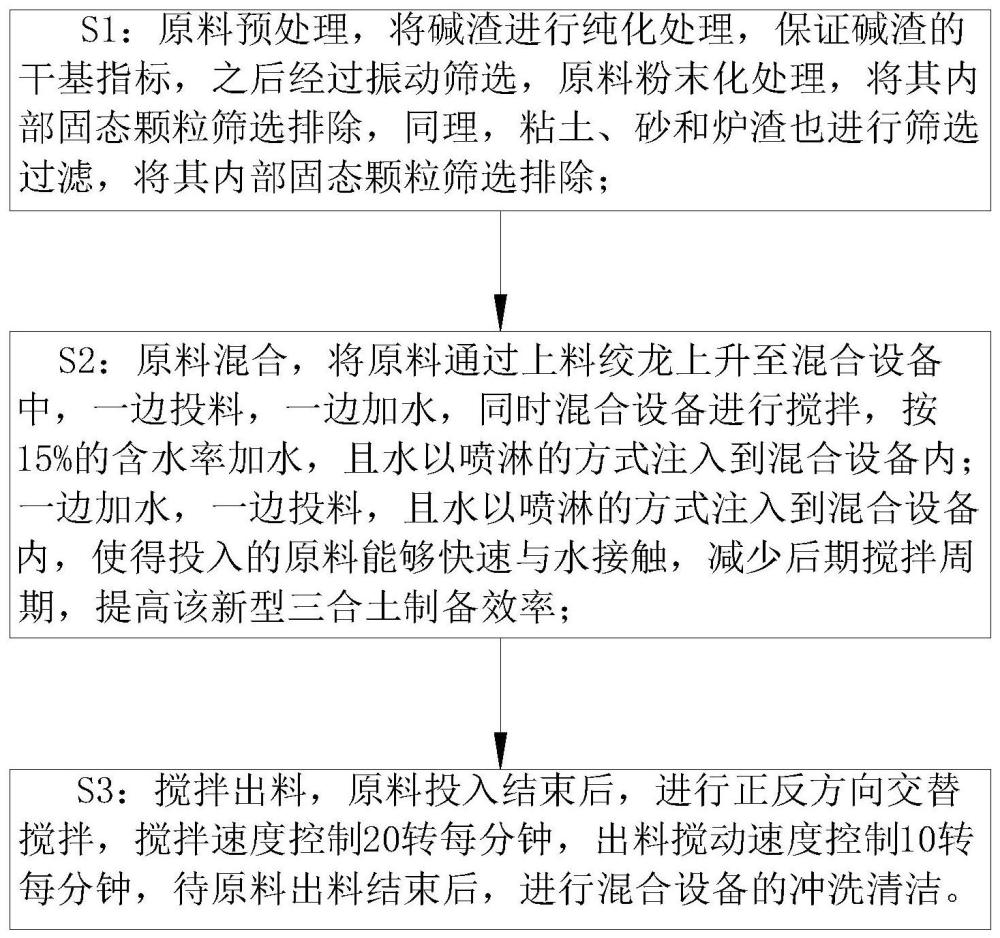

S1:原料预处理,将碱渣进行纯化处理,保证碱渣的干基指标,之后经过振动筛选,原料粉末化处理,将其内部固态颗粒筛选排除,同理,粘土、砂和炉渣也进行筛选过滤,将其内部固态颗粒筛选排除;

S2:原料混合,将原料通过上料绞龙上升至混合设备中,一边投料,一边加水,同时混合设备进行搅拌,按15%的含水率加水,且水以喷淋的方式注入到混合设备内;一边加水,一边投料,且水以喷淋的方式注入到混合设备内,使得投入的原料能够快速与水接触,减少后期搅拌周期,提高该三合土制备效率;

S3:搅拌出料,原料投入结束后,进行正反方向交替搅拌,搅拌速度控制20转每分钟,出料搅动速度控制10转每分钟,待原料出料结束后,进行混合设备的冲洗清洁;

S2中所述混合设备包括底板,底板固接有支撑杆,支撑杆的端部水平固接有承接板,承接板中间位置固接有搅拌桶,承接板的两侧架设横板,横板一侧固接有电机,横板的中间位置转动连接有转轴,转轴上设有螺旋叶;所述转轴内部偏心实体位置开设侧孔,转轴的上端转动连接有空心状的环体,环体通过管体连通外界水泵,环体内圈开设进液口,进液口连通侧孔上侧开设的进水孔,转轴的侧壁上开设多个排液孔;所述螺旋叶上开设多个喷水孔,喷水孔贯穿螺旋叶内部,并连通转轴上的排液孔;所述转轴轴线位置开设通孔,通孔与搅拌桶底部之间设有排料单元,排料单元用于搅拌桶内混合原料的排放;转轴的上端和电机的上端各固接有皮带轮,两个皮带轮之间通过皮带传动连接;通过上料绞龙,将原料投入到搅拌桶内,在投入过程中,加入水;通过外界水泵,将水注入到管体内,之后水沿着环体流动至转轴内部的侧孔流动,最后从螺旋叶上喷水孔喷出,即,加注的水从原料内部流出,水能够快速与原料混合,提高原料与水的混合效率,减小搅拌周期,提高三合土的制备效率,同时位于搅拌桶上半部位的螺旋叶上的喷水孔,喷出的水流将刚投入的原料进行喷水降尘处理,既可以实现原料与水的混合,同时水将原料灰尘抑制住,减少灰尘对周边环境的污染。

优选的,所述搅拌桶底部设有分料单元;所述分料单元包括导流板,导流板的横截面呈U形状,导流板两侧中间位置转动连接有支撑腿,支撑腿固接在底板上,支撑腿上中间位置转动连接有液压缸,液压缸的输出端转动连接在导流板的侧壁上;通过排料单元将搅拌桶内制备好的原料排离,在排离时,通过设置的分料单元,将原料交替性分摊混合设备的两侧,操作人员手推推车,置于导流板的下方,通过液压缸拉动或者推动导流板摆动,控制流出原料的流动方向,方便原料的分流转运,或者在后期清洗搅拌桶时,待搅拌桶内物料排完之后,通过外界水泵,将水注入到螺旋叶上的喷水孔,水流冲击在搅拌桶的侧壁上,将搅拌桶内侧壁上残余清理干净,方便对搅拌桶的清洗,或者是在清洗时,控制导流板的摆动方向,使得清洗的残渣只从混合设备一侧排出,混合设备另一侧可以专门用于推车对原料的承接,原料和残渣分流设置,使得残渣顺利排离该工作环境,以免残渣肆意流淌污染生产工作环境。

优选的,所述排料单元包括推杆和挡板;所述推杆转动连接在通孔内,推杆的下端固接挡板,挡板封堵在搅拌桶的出口端面上,推杆的上端固接有电推杆输出端,且电推杆通过支撑架固定在横板上;现有的立式搅拌设备,控制原料的排出结构,一般通过转动结构打开,且在原料排出过程中,原料粘附在转动结构上,致使转动结构在多次使用后,无法紧密关闭,或者是完全打开,而本实施例中设计的排料单元,则可以避免上述问题,通过电推杆控制推杆上下移动,使得推杆沿着转轴内部通孔上下移动,实现挡板对搅拌桶下端的封堵,使得原料混合搅拌后,原料顺利流出,即使原料粘附在挡板和推杆上,原料残渣均摊在挡板上,挡板依旧可以紧密封堵搅拌桶的下端口,保证原料在搅拌时不会溢出。

优选的,所述螺旋叶包括上旋叶和下旋叶;所述上旋叶与下旋叶螺旋方向相反设置,上旋叶和下旋叶均呈锥形螺旋设置,上旋叶向上锥形螺旋设置,下旋叶向下锥形螺旋设置;所述下旋叶上开设多个缺口,下旋叶上的喷水孔开设在缺口内侧壁上;转轴旋转时,上旋叶和下旋叶同步转动,在投料过程中,转轴正转,上旋叶转动,并将原料下推至搅拌桶深部,保证投入搅拌桶内部的原料能够迅速得到搅拌,同时下旋叶转动上推原料,将搅拌桶底部的原料上旋搅拌,使得已经投入的原料与刚投入的原料相流动混合,加快原料的均匀混合,同时下旋叶上开设多个缺口,缺口既可以减小下旋叶对原料的阻力,同时又可以保证对原料的旋转上推,再者在缺口内侧壁也设置喷水孔,水流对缺口内侧壁进行冲洗,同时又可以保证水与原料的混合。

优选的,所述支撑架上两侧设有补油润滑单元;所述补油润滑单元包括油箱,油箱下方连通有侧管,侧管的末端连通有套筒,套筒固接在油箱底部,套筒内设有拉簧连接的输油管,输油管的上端开设带有进油孔,输油管的末端连通有圆筒,圆筒滑动套设在推杆的上端外圈,输油管的竖直部位滑动连接有推板,推板固接在电推杆的输出端上,推板的下方设有限位块,限位块固接在输油管的竖直部外侧壁上;三合土制备处于一个灰尘较大的环境,在投料过程中,灰尘会蔓延到通孔与推杆连接处,灰尘将增大通孔与推杆之间的摩擦力,加快推杆和通孔的磨损,为此设置补油润滑单元;该电推杆向下伸出设置成第一等级和第二等级,电推杆的第一等级延伸,实现搅拌桶下端口的打开,而第二等级延伸实现推板对限位块的向下挤压,在补油时,电推杆执行第二等级的延伸,电推杆的输出端带动推板下移,推板通过限位板下拉输油管,输油管上端的进油孔与侧管的末端连通,此时润滑油有从油箱内流出,润滑油通过输油管流动到套管位置,之后润滑油沿着推杆表面流动,对通孔和推杆之间进行润滑处,以减少推杆与通孔之间的磨损。

优选的,所述推杆的上端外圈开设平部,圆筒的下端设有向内的挡部,挡部滑动连接在平部位置,且平部的下端水平面开设多条溢流槽,溢流槽沿着推杆外圈表面开设;推杆上设置的平部,以及平部的下端水平面开设多条溢流槽,使得润滑油套管内下流时,润滑油能够快速分流开来,蔓延至推杆的整个表面,使得润滑油能够均匀涂抹在推杆上,保证推杆和通孔之间的润滑处理。

优选的,所述挡板的上表面设有密封圈,密封圈嵌入在搅拌桶底端面开设的凹槽内;原料在搅拌桶内搅拌过程中,可能会有原料溢出,而溢出来的都是较为稀释的水料混合物,流出之后,则会影响该三合土原料配比均衡性,为此设置密封圈,提高挡板与搅拌桶下端面之间的密封性,使得螺旋叶在搅拌时,降低原料从挡板与搅拌桶之间的连接处溢出的可能性。

一种三合土制备配方,且该三合土由上述三合土制备方法制得,且该三合土制备配方包括纯碱碱渣、粘土、砂、炉渣和水,且该三合土制备配合比例为:纯碱碱渣:粘土:砂:炉渣=4:4:1:1,按15%的含水率加水;所述纯碱碱渣为满足工业生产中制纯碱后排放的碱性废渣。

优选的,所述纯碱碱渣干基指标CaCO

本发明利用成本低的天然砂土材料,和制备纯碱厂提炼纯碱后的余渣拟定了四种材料的多种配合比,经过数据分析,对每种不同配合比三合土进行击实试验和三合土的强度试验,然后经数据分析,从中优选出了强度最佳的三合土比例,该配合比的三合土可用于道路基层、建筑工程的地基处理等,资源化利用的同时又具有明显的经济效果,具体实施例为:

在公路工程的基层施工中,采用给定物理和力学性能的纯碱碱渣、粘土、砂、炉渣,按四种材料4:4:1:1的干质量比,混合均匀,然后采用喷水的方式按15%的含水率加水,注意要扣除实际原材料的含水率,最后形成含水率15%的纯碱碱渣、粘土、砂、炉渣混合物。然后按要求厚度铺摊均匀,压实,达到设计强度对应的干密度,之后进行湿养,养生时间不少于7天,从而达到设计的7天无侧限抗压强度。

本发明的有益之处在于:

1.本发明的优势在于:利用碱渣这种材料进行配制,代替了传统生石灰,在资源化利用的同时通过添加炉渣(高铝干粉)来保证了三合土质量的强度,进行了多种配合比的强度试验,通过对比分析得到了本方法三合土配合比,相对传统配合比的三合土,经过本方法得到的三合土在降低制作成本的同时又具有较高的强度。主要材料较易获取,可用于公路上的基层、建筑地基处理等方面,具有明显的技术和经济效果,为由纯碱碱渣、粘土、砂、炉渣组成的三合土的配制提供了很好的参考。

2.本发明通过外界水泵,将水注入到管体内,之后水沿着环体流动至转轴内部的侧孔流动,最后从螺旋叶上喷水孔喷出,即,加注的水从原料内部流出,水能够快速与原料混合,提高原料与水的混合效率,减小搅拌周期,提高三合土的制备效率,同时位于搅拌桶上半部位的螺旋叶上的喷水孔,喷出的水流将刚投入的原料进行喷水降尘处理,既可以实现原料与水的混合,同时水将原料灰尘抑制住,减少灰尘对周边环境的污染。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

图1为本发明中三合土制备方法流程图;

图2为本发明中混合设备的立体图;

图3为本发明中螺旋叶的第一视角立体图;

图4为本发明中螺旋叶的第二视角立体图;

图5为本发明中转轴的剖视图;

图6为本发明中补油润滑单元的立体图;

图7为本发明中推杆的立体图;

图8为本发明中输油管与油箱的配合结构图;

图9为本发明中搅拌桶与挡板稳定配合立体图。

图中:底板1、支撑杆2、承接板3、搅拌桶4、横板5、电机6、转轴7、螺旋叶8、侧孔9、环体10、管体11、进液口12、进水孔13、排液孔14、喷水孔15、通孔16、导流板17、支撑腿18、液压缸19、推杆20、电推杆201、挡板21、支撑架22、上旋叶23、下旋叶24、缺口25、油箱26、侧管27、套筒28、输油管29、圆筒30、推板31、限位块32、平部33、挡部34、溢流槽35、密封圈36。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

参照图1和图2,一种三合土制备方法,该制备方法包括以下步骤:

S1:原料预处理,将碱渣进行纯化处理,保证碱渣的干基指标,之后经过振动筛选,原料粉末化处理,将其内部固态颗粒筛选排除,同理,粘土、砂和炉渣也进行筛选过滤,将其内部固态颗粒筛选排除;

S2:原料混合,将原料通过上料绞龙上升至混合设备中,一边投料,一边加水,同时混合设备进行搅拌,按15%的含水率加水,且水以喷淋的方式注入到混合设备内;一边加水,一边投料,且水以喷淋的方式注入到混合设备内,使得投入的原料能够快速与水接触,减少后期搅拌周期,提高该三合土制备效率。

S3:搅拌出料,原料投入结束后,进行正反方向交替搅拌,搅拌速度控制20转每分钟,出料搅动速度控制10转每分钟,待原料出料结束后,进行混合设备的冲洗清洁。

参照图2、图3、图4和图5,S2中所述混合设备包括底板1,底板1固接有支撑杆2,支撑杆2的端部水平固接有承接板3,承接板3中间位置固接有搅拌桶4,承接板3的两侧架设横板5,横板5一侧固接有电机6,横板5的中间位置转动连接有转轴7,转轴7上设有螺旋叶8;所述转轴7内部偏心实体位置开设侧孔9,转轴7的上端转动连接有空心状的环体10,环体10通过管体11连通外界水泵,环体10内圈开设进液口12,进液口12连通侧孔9上侧开设的进水孔13,转轴7的侧壁上开设多个排液孔14;所述螺旋叶8上开设多个喷水孔15,喷水孔15贯穿螺旋叶8内部,并连通转轴7上的排液孔14;所述转轴7轴线位置开设通孔16,通孔16与搅拌桶4底部之间设有排料单元,排料单元用于搅拌桶4内混合原料的排放;转轴7的上端和电机6的上端各固接有皮带轮,两个皮带轮之间通过皮带传动连接;通过上料绞龙,将原料投入到搅拌桶4内,在投入过程中,加入水;通过外界水泵,将水注入到管体11内,之后水沿着环体10流动至转轴7内部的侧孔9流动,最后从螺旋叶8上喷水孔15喷出,即,加注的水从原料内部流出,水能够快速与原料混合,提高原料与水的混合效率,减小搅拌周期,提高三合土的制备效率,同时位于搅拌桶4上半部位的螺旋叶8上的喷水孔15,喷出的水流将刚投入的原料进行喷水降尘处理,既可以实现原料与水的混合,同时水将原料灰尘抑制住,减少灰尘对周边环境的污染。

参照图2,所述搅拌桶4底部设有分料单元;所述分料单元包括导流板17,导流板17的横截面呈U形状,导流板17两侧中间位置转动连接有支撑腿18,支撑腿18固接在底板1上,支撑腿18上中间位置转动连接有液压缸19,液压缸19的输出端转动连接在导流板17的侧壁上;通过排料单元将搅拌桶4内制备好的原料排离,在排离时,通过设置的分料单元,将原料交替性分摊混合设备的两侧,操作人员手推推车,置于导流板17的下方,通过液压缸19拉动或者推动导流板17摆动,控制流出原料的流动方向,方便原料的分流转运,或者在后期清洗搅拌桶4时,待搅拌桶4内物料排完之后,通过外界水泵,将水注入到螺旋叶8上的喷水孔15,水流冲击在搅拌桶4的侧壁上,将搅拌桶4内侧壁上残余清理干净,方便对搅拌桶4的清洗,或者是在清洗时,控制导流板17的摆动方向,使得清洗的残渣只从混合设备一侧排出,混合设备另一侧可以专门用于推车对原料的承接,原料和残渣分流设置,使得残渣顺利排离该工作环境,以免残渣肆意流淌污染生产工作环境。

参照图3、图5、图7、图8和图9,所述排料单元包括推杆20和挡板21;所述推杆20转动连接在通孔16内,推杆20的下端固接挡板21,挡板21封堵在搅拌桶4的出口端面上,推杆20的上端固接有电推杆201输出端,且电推杆201通过支撑架22固定在横板5上;现有的立式搅拌设备,控制原料的排出结构,一般通过转动结构打开,且在原料排出过程中,原料粘附在转动结构上,致使转动结构在多次使用后,无法紧密关闭,或者是完全打开,而本实施例中设计的排料单元,则可以避免上述问题,通过电推杆201控制推杆20上下移动,使得推杆20沿着转轴7内部通孔16上下移动,实现挡板21对搅拌桶4下端的封堵,使得原料混合搅拌后,原料顺利流出,即使原料粘附在挡板21和推杆20上,原料残渣均摊在挡板21上,挡板21依旧可以紧密封堵搅拌桶4的下端口,保证原料在搅拌时不会溢出。

参照图3和图4,所述螺旋叶8包括上旋叶23和下旋叶24;所述上旋叶23与下旋叶24螺旋方向相反设置,上旋叶23和下旋叶24均呈锥形螺旋设置,上旋叶23向上锥形螺旋设置,下旋叶24向下锥形螺旋设置;所述下旋叶24上开设多个缺口25,下旋叶24上的喷水孔15开设在缺口25内侧壁上;转轴7旋转时,上旋叶23和下旋叶24同步转动,在投料过程中,转轴7正转,上旋叶23转动,并将原料下推至搅拌桶4深部,保证投入搅拌桶4内部的原料能够迅速得到搅拌,同时下旋叶24转动上推原料,将搅拌桶4底部的原料上旋搅拌,使得已经投入的原料与刚投入的原料相流动混合,加快原料的均匀混合,同时下旋叶24上开设多个缺口25,缺口25既可以减小下旋叶24对原料的阻力,同时又可以保证对原料的旋转上推,再者在缺口25内侧壁也设置喷水孔15,水流对缺口25内侧壁进行冲洗,同时又可以保证水与原料的混合。

参照图2、图6和图8,所述支撑架22上两侧设有补油润滑单元;所述补油润滑单元包括油箱26,油箱26下方连通有侧管27,侧管27的末端连通有套筒28,套筒28固接在油箱26底部,套筒28内设有拉簧连接的输油管29,输油管29的上端开设带有进油孔301,输油管29的末端连通有圆筒30,圆筒30滑动套设在推杆20的上端外圈,输油管29的竖直部位滑动连接有推板31,推板31固接在电推杆201的输出端上,推板31的下方设有限位块32,限位块32固接在输油管29的竖直部外侧壁上;三合土制备处于一个灰尘较大的环境,在投料过程中,灰尘会蔓延到通孔16与推杆20连接处,灰尘将增大通孔16与推杆20之间的摩擦力,加快推杆20和通孔16的磨损,为此设置补油润滑单元;该电推杆201向下伸出设置成第一等级和第二等级,电推杆201的第一等级延伸,实现搅拌桶4下端口的打开,而第二等级延伸实现推板31对限位块32的向下挤压,在补油时,电推杆201执行第二等级的延伸,电推杆201的输出端带动推板31下移,推板31通过限位板下拉输油管29,输油管29上端的进油孔301与侧管27的末端连通,此时润滑油有从油箱26内流出,润滑油通过输油管29流动到套管位置,之后润滑油沿着推杆20表面流动,对通孔16和推杆20之间进行润滑处,以减少推杆20与通孔16之间的磨损。

参照图6和图7,所述推杆20的上端外圈开设平部33,圆筒30的下端设有向内的挡部34,挡部34滑动连接在平部33位置,且平部33的下端水平面开设多条溢流槽35,溢流槽35沿着推杆20外圈表面开设;推杆20上设置的平部33,以及平部33的下端水平面开设多条溢流槽35,使得润滑油套管内下流时,润滑油能够快速分流开来,蔓延至推杆20的整个表面,使得润滑油能够均匀涂抹在推杆20上,保证推杆20和通孔16之间的润滑处理。

参照图7和图9,所述挡板21的上表面设有密封圈36,密封圈36嵌入在搅拌桶4底端面开设的凹槽内;原料在搅拌桶4内搅拌过程中,可能会有原料溢出,而溢出来的都是较为稀释的水料混合物,流出之后,则会影响该三合土原料配比均衡性,为此设置密封圈36,提高挡板21与搅拌桶4下端面之间的密封性,使得螺旋叶8在搅拌时,降低原料从挡板21与搅拌桶4之间的连接处溢出的可能性。

一种三合土制备配方,该三合土由上述三合土制备方法制得,且该三合土制备配方包括纯碱碱渣、粘土、砂、炉渣和水,且该三合土制备配合比例为:纯碱碱渣:粘土:砂:炉渣=4:4:1:1,按15%的含水率加水;所述纯碱碱渣为满足工业生产中制纯碱后排放的碱性废渣。

所述纯碱碱渣干基指标CaCO

本发明利用成本低的天然砂土材料,和制备纯碱厂提炼纯碱后的余渣拟定了四种材料的多种配合比,经过数据分析,对每种不同配合比三合土进行击实试验和三合土的强度试验,然后经数据分析,从中优选出了强度最佳的三合土比例,该配合比的三合土可用于道路基层、建筑工程的地基处理等,资源化利用的同时又具有明显的经济效果,具体实施例为:

在公路工程的基层施工中,采用给定物理和力学性能的纯碱碱渣、粘土、砂、炉渣,按四种材料4:4:1:1的干质量比,混合均匀,然后采用喷水的方式按15%的含水率加水,注意要扣除实际原材料的含水率,最后形成含水率15%的纯碱碱渣、粘土、砂、炉渣混合物。然后按要求厚度铺摊均匀,压实,达到设计强度对应的干密度,之后进行湿养,养生时间不少于7天,从而达到设计的7天无侧限抗压强度。

工作原理:本发明利用成本低的天然砂土材料,和制备纯碱厂提炼纯碱后的余渣拟定了四种材料的多种配合比,经过数据分析,对每种不同配合比三合土进行击实试验和三合土的强度试验,然后经数据分析,从中优选出了强度最佳的三合土比例,该配合比的三合土可用于道路基层、建筑工程的地基处理等,资源化利用的同时又具有明显的经济效果,具体实施例为:

在公路工程的基层施工中,采用给定物理和力学性能的纯碱碱渣、粘土、砂、炉渣,按四种材料4:4:1:1的干质量比,混合均匀,然后采用喷水的方式按15%的含水率加水,注意要扣除实际原材料的含水率,最后形成含水率15%的纯碱碱渣、粘土、砂、炉渣混合物。然后按要求厚度铺摊均匀,压实,达到设计强度对应的干密度,之后进行湿养,养生时间不少于7天,从而达到设计的7天无侧限抗压强度;

通过上料绞龙,将原料投入到搅拌桶4内,在投入过程中,加入水;通过外界水泵,将水注入到管体11内,之后水沿着环体10流动至转轴7内部的侧孔9流动,最后从螺旋叶8上喷水孔15喷出,即,加注的水从原料内部流出,水能够快速与原料混合,提高原料与水的混合效率,减小搅拌周期,提高三合土的制备效率,同时位于搅拌桶4上半部位的螺旋叶8上的喷水孔15,喷出的水流将刚投入的原料进行喷水降尘处理,既可以实现原料与水的混合,同时水将原料灰尘抑制住,减少灰尘对周边环境的污染;

通过排料单元将搅拌桶4内制备好的原料排离,在排离时,通过设置的分料单元,将原料交替性分摊混合设备的两侧,操作人员手推推车,置于导流板17的下方,通过液压缸19拉动或者推动导流板17摆动,控制流出原料的流动方向,方便原料的分流转运,或者在后期清洗搅拌桶4时,待搅拌桶4内物料排完之后,通过外界水泵,将水注入到螺旋叶8上的喷水孔15,水流冲击在搅拌桶4的侧壁上,将搅拌桶4内侧壁上残余清理干净,方便对搅拌桶4的清洗,或者是在清洗时,控制导流板17的摆动方向,使得清洗的残渣只从混合设备一侧排出,混合设备另一侧可以专门用于推车对原料的承接,原料和残渣分流设置,使得残渣顺利排离该工作环境,以免残渣肆意流淌污染生产工作环境;

现有的立式搅拌设备,控制原料的排出结构,一般通过转动结构打开,且在原料排出过程中,原料粘附在转动结构上,致使转动结构在多次使用后,无法紧密关闭,或者是完全打开,而本实施例中设计的排料单元,则可以避免上述问题,通过电推杆201控制推杆20上下移动,使得推杆20沿着转轴7内部通孔16上下移动,实现挡板21对搅拌桶4下端的封堵,使得原料混合搅拌后,原料顺利流出,即使原料粘附在挡板21和推杆20上,原料残渣均摊在挡板21上,挡板21依旧可以紧密封堵搅拌桶4的下端口,保证原料在搅拌时不会溢出;

转轴7旋转时,上旋叶23和下旋叶24同步转动,在投料过程中,转轴7正转,上旋叶23转动,并将原料下推至搅拌桶4深部,保证投入搅拌桶4内部的原料能够迅速得到搅拌,同时下旋叶24转动上推原料,将搅拌桶4底部的原料上旋搅拌,使得已经投入的原料与刚投入的原料相流动混合,加快原料的均匀混合,同时下旋叶24上开设多个缺口25,缺口25既可以减小下旋叶24对原料的阻力,同时又可以保证对原料的旋转上推,再者在缺口25内侧壁也设置喷水孔15,水流对缺口25内侧壁进行冲洗,同时又可以保证水与原料的混合;

三合土制备处于一个灰尘较大的环境,在投料过程中,灰尘会蔓延到通孔16与推杆20连接处,灰尘将增大通孔16与推杆20之间的摩擦力,加快推杆20和通孔16的磨损,为此设置补油润滑单元;该电推杆201向下伸出设置成第一等级和第二等级,电推杆201的第一等级延伸,实现搅拌桶4下端口的打开,而第二等级延伸实现推板31对限位块32的向下挤压,在补油时,电推杆201执行第二等级的延伸,电推杆201的输出端带动推板31下移,推板31通过限位板下拉输油管29,输油管29上端的进油孔301与侧管27的末端连通,此时润滑油有从油箱26内流出,润滑油通过输油管29流动到套管位置,之后润滑油沿着推杆20表面流动,对通孔16和推杆20之间进行润滑处,以减少推杆20与通孔16之间的磨损;

推杆20上设置的平部33,以及平部33的下端水平面开设多条溢流槽35,使得润滑油套管内下流时,润滑油能够快速分流开来,蔓延至推杆20的整个表面,使得润滑油能够均匀涂抹在推杆20上,保证推杆20和通孔16之间的润滑处理。

在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

- 具有健脾开胃和清暑化湿功效的黔曲配方颗粒的制备方法以及由该方法制备的黔曲配方颗粒

- 一种含Mo不锈钢焊带及其制备方法、烧结焊剂及其制备方法和一种单层带极电渣堆焊方法

- 一种用于制备防油易洁涂料的组合物及相关涂料、涂料制备方法和橱柜用板的制备方法

- 一种用于制备免烧陶瓷砖的粘合剂及其制备方法、免烧陶瓷砖的制备方法

- 一种丁基胶乳及其制备方法和用其制备的手套的制备方法

- 一种三合土及其制备方法和使用方法

- 一种三合土晾堂及其制备方法和在酿酒中的应用