一种防回流的晶圆清洗装置

文献发布时间:2023-06-29 06:30:04

技术领域

本发明涉及晶圆清洗技术领域,尤其涉及一种防回流的晶圆清洗装置。

背景技术

晶圆清洗过程中,通过由晶圆承载组件承载晶圆,然后驱动晶圆承载装置旋转,从而使晶圆旋转,在使晶圆旋转时,向晶圆的上表面或者下表面或者晶圆边缘喷射清洗剂对晶圆进行清洗,清洗时要求保证晶圆的品质,为了保证晶圆的品质,或额外的喷射气流扩散至晶圆边缘,防止脏污回流至晶圆下表面污染晶圆的下表面,同时也要防止气流切换时,脏污回流至产生气体喷流的通道中,污染通道,致使通道喷出不纯净的气流。

发明内容

基于上述问题,本发明提供一种防回流的晶圆清洗装置,旨在解决现有技术中气流容易被污染等技术问题。

一种防回流的晶圆清洗装置,包括:

晶圆承载组件,晶圆承载组件的边缘沿圆周方向布设若干用于对晶圆进行限位的夹持组件,晶圆承载组件上还开设导流槽;

下压导流盖,覆盖导流槽,下压导流盖的下端面和导流槽的底部之间的间隙形成气流扩散通道,下压导流盖的外环侧面和导流槽的侧壁之间形成第一环形间隙;

下压导流盖的边缘部和晶圆承载组件之间的间隙形成缓冲气道;

下压导流盖的边缘部设有若干气孔;

气孔、缓冲气道、第一环形间隙和气流扩散通道依次连通。

进一步的,第一环形间隙向晶圆的边缘部分倾斜;

气孔向晶圆的边缘部分倾斜;

第一环形间隙的延长线不与气孔相交或重合。

进一步的,气孔的直径小于第一环形间隙的间隙尺寸。

进一步的,缓冲气道在水平方向。

进一步的,下压导流盖的边缘向下设有环状下凸起,环状下凸起和下压导流盖的外环侧面围成第一环形沟槽;

第一环形沟槽的底部和晶圆承载组件之间的间隙形成缓冲气道。

进一步的,晶圆承载组件上环绕导流槽开设有第二环形沟槽,环状下凸起向下插入第二环形沟槽中。

进一步的,第二环形沟槽开设有环状上凸起;环状下凸起开设有第三环形沟槽;

环状上凸起插入第三环形沟槽中。

进一步的,晶圆承载组件上开设有与夹持组件一一对应的气流管道;

气流管道的进气口连通气流扩散通道;

气流管道的出气口靠近对应的夹持组件。

进一步的,导流槽的底部开设若干连接支撑顶栓的连接槽;

通过调节支撑顶栓的顶部与导流槽的底部的相对高度控制下压导流盖的下端面与导流槽的底部之间的间隙大小。

进一步的,晶圆承载组件包括:

晶圆承载平台,夹持组件设置在晶圆承载平台上;

导流板,固定在晶圆承载平台的上端面,导流槽设置在导流板上;

导流板上还设置与夹持组件一一对应的穿孔;

夹持组件穿过导流板的穿孔露出夹持头部,夹持组件与穿孔之间的间隙形成第二环形间隙;

第二环形间隙的下端连通气流管道。

本发明的有益技术效果在于:通过在第一环形间隙和气孔之间设置缓冲气道作为辅助气室,辅助气室容纳输出气流,具有持压作用,阻断虹吸路径,阻断气体回流的可能性。

附图说明

图1为本发明一种防回流的晶圆清洗装置的局部结构示意图;

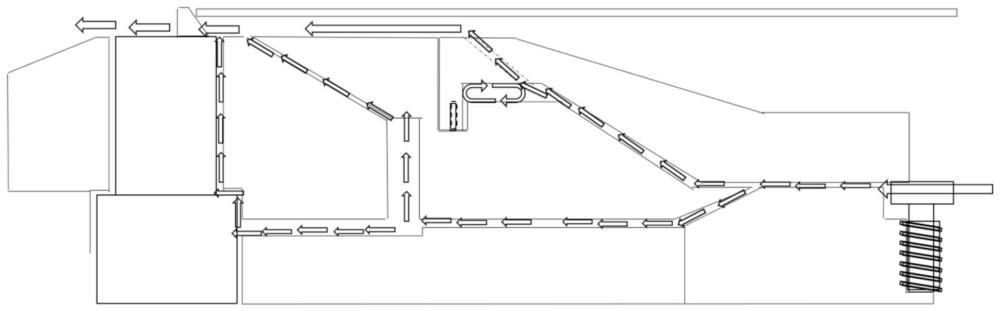

图2为本发明一种防回流的晶圆清洗装置的气流流向示意图;

图3-5为本发明一种防回流的晶圆清洗装置的下压导流盖安装过程示意图;

图6为本发明一种防回流的晶圆清洗装置的晶圆承载平台的部分结构示意图;

图7为本发明一种防回流的晶圆清洗装置带空气动力组件的部分结构示意图。

其中,

1-晶圆承载组件;

101-夹持组件;

1011-夹持头部;

102-导流槽;

1021-连接槽;

103-气流扩散通道;

104-第一环形间隙;

105-缓冲气道;

106-第二环形沟槽;

107-环状上凸起;

108-气流管道;

109-支撑顶栓;

11-晶圆承载平台;

111-固定槽;

112-清洗管件;

113-空气动力组件;

114-内部气室;

12-导流板;

121-穿孔;

2-下压导流盖;

201-气孔;

202-环状下凸起;

203-第三环形沟槽;

204-凹槽;

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

参见图1,本发明提供一种防回流的晶圆清洗装置,包括:

晶圆承载组件(1),晶圆承载组件(1)的边缘沿圆周方向布设若干用于对晶圆进行限位的夹持组件(101),晶圆承载组件(1)上还开设导流槽(102);

下压导流盖(2),覆盖导流槽(102),下压导流盖(2)的下端面和导流槽(102)的底部之间的间隙形成气流扩散通道(103),下压导流盖(2)的外环侧面和导流槽(102)的侧壁之间形成第一环形间隙(104);

下压导流盖(2)的边缘部和晶圆承载组件(1)之间的间隙形成缓冲气道(105);

下压导流盖(2)的边缘部设有若干气孔(201),气孔(201)连通缓冲气道(105);

气孔(201)、缓冲气道(105)、第一环形间隙(104)和气流扩散通道(103)依次连通。

外部输入的气流依次经过气流扩散通道(103)、第一环形间隙(104)、缓冲气道(105)后,从气孔(201)喷出。

参见图2,气孔(201)沿圆周方向形成阵列气孔,环绕导流槽(102)。由下压导流盖(2)边缘的下表面与晶圆承载组件(1)构造产生缓冲气道(105)作为小型的辅助气室,在辅助气室容纳输出气体的持压作用阻断了气体回流的可能性。

气孔(201)的设计可以产生增压增速的效果,确保了气体的高速输出。在夹持组件(101)未夹紧晶圆时,向晶圆下表面喷出的气流,基于伯努利原理,使得晶圆处于悬浮状态,与夹持组件(101)、下压导流盖(2)以及晶圆承载组件(1)非接触,保证晶圆的清洁性、性能品质,避免因接触夹持带来的损伤。本发明的清洗装置可用于对晶圆边缘的蚀刻清洗。

进行晶圆清洗时,晶圆承载组件(1)由驱动组件驱动旋转。

进一步的,第一环形间隙(104)向晶圆的边缘部分倾斜。

进一步的,第一环形间隙(104)的间隙大小沿朝向晶圆的边缘的方向逐渐减小。

采取流线型气道,使第一环形间隙(104)产生逐渐缩小的气道,在气体输出同时,可以产生增压增速的效果,确保了气体的高速输出。

进一步的,缓冲气道(105)在水平方向。

缓冲气道(105)为由下压导流盖(2)的边缘部和晶圆承载组件(1)之间形成的环形间隙,环形间隙为水平方向。

进一步的,气孔(201)向晶圆的边缘部分倾斜。

进一步的,气孔(201)的直径小于第一环形间隙(104)的间隙尺寸。

进一步的,下压导流盖(2)的边缘向下设有环状下凸起(202),环状下凸起(202)和下压导流盖(2)的外环侧面围成第一环形沟槽;

第一环形沟槽的底部和晶圆承载组件(1)之间的间隙形成缓冲气道(105)。

环状下凸起(202)的设置使得下压导流盖(2)的边缘为倒钩形状,倒钩形状与晶圆承载组件(1)压住形成缓冲气道(105)。第一环形间隙(104)的延长不与气孔(201)相交或重合。具体的,气孔(201)在第一环形间隙(104)的延长线的外侧。气孔(201)和缓冲气道(105)连通,即气孔(201)的进气口在第一环形沟槽的底部,可以看成,通过缓冲气道(105),将气孔(201)向外挪,并缩小间隙,形成阻挡回流的路径。气流输出之时,必然在缓冲气道(105)中充满,再将气流向外挪走进入较小间隙的气孔(201)。

在现有技术中,在进行气体切换时,可能会产生气体回流把脏污虹吸至气道内,即气流扩散通道(103)和第一环形间隙(104)形成的气道,本发明通过缓冲气道(105)作为辅助气室,在内保持充盈的气流,保持稳定的阻挡气体容积,阻挡了虹吸路径。

进一步的,晶圆承载组件(1)上环绕导流槽(102)开设有第二环形沟槽(106),环状下凸起(202)向下插入第二环形沟槽(106)中。

第二环形沟槽(106)安置环状下凸起(202),第二环形沟槽(106)和导流槽(102)之间形成环形凸台,由环形凸台的上端面和第一环形沟槽的底部之间形成环形的缓冲气道(105)。

进一步的,第二环形沟槽(106)开设有环状上凸起(107);环状下凸起(202)开设有第三环形沟槽(203);

环状上凸起(107)插入第三环形沟槽(203)中。

环状下凸起(202)插入第二环形沟槽(106),环状上凸起(107)插入第三环形沟槽(203),使得下压导流盖(2)和晶圆承载组件(1)之间相对稳定,晶圆承载组件(1)旋转时减少下压导流盖(2)的振动。

进一步的,晶圆承载组件(1)上开设有与夹持组件(101)一一对应的气流管道(108);

气流管道(108)的进气口连通气流扩散通道(104);

气流管道(108)的出气口靠近对应的夹持组件(101)。

设置气流管道(108),使得夹持组件(101)附近的区域的气流增强,吹离夹持组件周边的脏污。

进一步的,晶圆承载组件(1)包括:

晶圆承载平台(11),夹持组件设置在晶圆承载平台(11)上;

导流板(12),固定在晶圆承载平台(11)的上端面;

导流槽(102)、气流管道(108)、第二环形沟槽(106)和环状上凸起(107)均设置在导流板(12)上;

导流板(12)上还设置与夹持组件(101)一一对应的穿孔(121);

夹持组件(101)穿过导流板(12)的穿孔(121)露出夹持头部(1011),并与穿孔(121)之间的间隙形成第二环形间隙;

第二环形间隙的下端连通气流管道(108)。

夹持头部(1011)执行对晶圆进行夹紧或非夹紧的限位方式。

参见图6-7,晶圆承载平台(11)可以使通用型的晶圆承载平台,其上设置固定槽(111)。固定槽用于安装喷流管组件,喷流管组件将外部的气流引入气流扩散通道(103)。作为通用性的晶圆承载平台(1),导流板(12)可拆卸式的安装在晶圆承载平台(1)上,除去导流板(12)和下压导流盖(2),晶圆承载平台(1)的固定槽(111)上安装用于清洗晶圆下表面的清洗管件,由晶圆承载平台(1)、夹持组件(101)、清洗管件(112)组成可用于晶圆的下表面清洗的晶圆清洗装置。此外,夹持组件(101)可拆卸式地安装在晶圆承载平台(1)上,可以由空气动力组件(113)替换夹持组件(101)安装在晶圆承载平台(1),晶圆承载平台(1)形成内部气室(114),空气动力组件(113)内部气道连通内部气室(114),外部输入的气流经过内部气室(114),经由空气动力组件(113)的内部气道以预定方向从空气在动力组件(113)的上端喷出,基于伯努利原理使晶圆处于悬浮状态,在晶圆悬浮状态时对晶圆进行清洗,清洗过程保证晶圆品质。

参见图3-5,进一步的,导流槽(102)的底部开设若干连接支撑顶栓(109)的连接槽(1021);

通过调节支撑顶栓(109)的顶部与导流槽(102)的底部的相对高度控制下压导流盖的下端面与导流槽(102)的底部之间的间隙大小。

进一步的,连接槽(1021)包括收容段和螺纹段;螺纹段在收容段之下;

支撑顶栓的顶部为旋拧部;

收容段的直径大于支撑顶栓(109)的旋拧部的直径;

螺纹段与支撑顶栓(109)的螺纹端螺纹连接。

进一步的,连接槽(1021)设置在导流板(12)上。

支撑顶栓(109)的螺纹端与螺纹段的螺纹连接程度决定支撑顶栓(109)顶部相对导流槽(102)的底部的高度。支撑顶栓(109)的顶部为旋拧部。支撑顶栓(109)旋拧部可以支撑下压导流盖(2)的下端面,从而使下压导流盖(2)与导流槽(102)的底部的间隙尺寸得到控制。

进一步的,下压导流盖(2)上端具有凹槽(204),凹槽的设计避免晶圆不慎落在下压导流盖上时,晶圆的下表面与下压导流盖(2)大面积接触,导致损坏或者污染。

以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

- 清洗装置及半导体晶圆清洗设备

- 线切割后清洗晶圆的方法和清洗装置

- 一种单片式晶圆清洗工艺中的化学品回流装置

- 一种用于晶圆清洗的测速轮制动方法及晶圆清洗装置