一种钣金件用喷砂装置及钣金件制备工艺

文献发布时间:2024-01-17 01:13:28

技术领域

本申请涉及制鞋机械技术领域,尤其是涉及一种钣金件用喷砂装置及钣金件制备工艺。

背景技术

钣金,一种加工工艺,其显著特征就是同一零件厚度一致。钣金具有重量轻、强度高、导电、成本低、大规模量产性能好等特点,在电子电器、通信、汽车工业、医疗器械等领域得到了广泛应用。通过钣金工艺加工出的产品叫做钣金件,钣金件的加工工艺为:先将切割后的钢板进行打孔、折弯成型,而后通过喷砂机对折弯后的半成品钣金件进行喷砂处理,以去除钣金件表面的杂质和氧化层,使钣金件表面粗化,增加钣金件与油漆涂层之间的附着力,再将油漆喷涂至钣金件表面并烘干,得到成品钣金件。

喷砂机主要包括喷砂腔、传送带和喷砂机构,传送带贯穿喷砂腔,传送带用于输送半成品钣金件经过喷砂腔的内腔,喷砂机构包括多个用于喷砂的喷枪以及用于带动喷枪在喷砂腔内摆动的摆动组件。在传送带将半成品钣金件输送至喷砂腔内后,通过摆动的喷枪,对钣金件的处理面进行喷砂处理。

针对上述中的相关技术,存在有以下缺陷:现有一种钣金件的横截面呈匚设置(类似于槽钢),钣金件包括底板和固定连接底板两侧的折边,现有喷砂机对钣金件上的折边两侧壁进行喷砂时,部分喷料和杂质会残留在钣金件的槽腔内壁,后续工作人员还需对钣金件上的残留喷料和杂质进行清理,增加了工作人员的劳动强度,因此需要进一步改进。

发明内容

为了实现对钣金件槽腔内壁的残留喷料及杂质的自动清理,本申请的目的之一是提供一种钣金件用喷砂装置。

本申请提供的一种钣金件用喷砂装置采用如下的技术方案:

一种钣金件用喷砂装置,包括输送机架、设置于输送机架的喷砂箱体以及转动连接于输送机架且穿设于喷砂箱体以对钣金件进行输送的传送带,喷砂箱体内设置有对钣金件进行喷砂处理的喷砂机构以及位于喷砂机构的下游的清理机构,清理机构包括内置于喷砂箱体且抵接于钣金件的底板内壁的第一清料件以及一对内置于喷砂箱体且抵接于钣金件的折边外侧壁的第二清料件。

通过采用上述技术方案,在需要对钣金件进行喷砂作业时,工作人员将钣金件放置于传送带上,钣金件的底板下端面抵接于传送带上表面,使得钣金件的槽口朝上,传送带将钣金件输送进入喷砂箱体内,经过喷砂机构对钣金件进行喷砂处理后,继续输送至位于下游的清理机构处,第一清料件抵接于钣金件的底板上端面,第二清料件抵接于钣金件的折边外侧壁,钣金件持续移动中,第一清料件将残留于钣金件槽腔内底壁的喷料和杂质清扫出钣金件的槽腔,第二清料件将粘附于钣金件折边外侧壁的粉尘进行扫落清洁,实现对钣金件的自动清洁作业。

优选的,所述清理机构还包括设置于喷砂箱体内壁的固定架,第一清料件包括轴向平行于传送带宽度方向的第一清料辊,第一清料辊的端部转动连接于固定架,第一清料辊的下周壁抵接于钣金件的底板内壁。

通过采用上述技术方案,第一清料辊转动连接于固定架,第一清料辊的外周壁抵接于钣金件的底板内壁(钣金件的槽腔内底壁)时,钣金件持续移动过程中,第一清料辊受摩擦作用力而发生转动,有效减少第一清料辊在清洁作业中刮伤钣金件的可能性。

优选的,所述固定架包括一对固定连接于喷砂箱体顶部内壁的固定板以及沿竖向滑移连接于固定板的活动板,两所述固定板沿传送带的宽度方向分布,第一清料辊转动连接于两所述活动板的下部之间,所述喷砂箱体设置有驱动活动板滑移的驱动件。

通过采用上述技术方案,初始状态下,驱动件驱动活动板上升,使得第一清料辊下周壁和传送带上表面之间具有较大避让间隙以供钣金件通过,提高传送带对钣金件的输送顺畅度,当钣金件位于第一清料辊的正下方时,通过驱动件驱动活动板滑移下降,第一清料辊伸入钣金件的槽腔内并且使得第一清料辊下周壁抵接于钣金件的底板上端面,钣金件在输送过程中,对钣金件槽腔内的残留喷料及杂质进行清理,清理完成后,活动板上升复位以准备对下一个钣金件进行清理作业。

优选的,所述清理机构还包括一对设置于喷砂箱体内壁的连接架,两所述固定架位于两所述连接架之间,第二清料件包括轴线呈竖向设置的第二清料辊,第二清料辊转动连接于连接架,第二清料辊的外周壁抵接于钣金件的折边外侧壁。

通过采用上述技术方案,第二清料辊转动连接于连接架,第二清料辊的外周壁抵接于钣金件的折边外侧壁时,钣金件持续移动过程中,第二清料辊受摩擦作用力而发生转动,有效减少第二清料辊在清洁作业中刮伤钣金件的可能性。

优选的,每一所述连接架包括位于固定板外侧且沿传送带的宽度方向滑移连接于喷砂箱体内壁的滑动座、固定连接于滑动座的连接竖板以及固定连接于连接竖板下部的连接横板,所述第二清料辊转动连接于连接横板,所述喷砂箱体设置有同步驱动两所述滑动座朝相互靠近或者相互远离方向滑移的控制组件。

通过采用上述技术方案,初始状态下,控制组件驱动两个滑动座同步朝相互远离方向滑移,从而带动连接竖板、连接横板滑移,使得设置于两个连接横板上的第二清料辊之间的间距大于钣金件的宽度尺寸,以供钣金件传送通过,减少钣金件在输送过程中碰到第二清料辊从而阻碍钣金件的输送的可能性,当钣金件输送进入至两排第二清料辊之间位置时,通过控制组件驱动两个滑动座同步朝相互靠近方向滑移,从而带动连接竖板、连接横板滑移,使得位于钣金件两侧的第二清料辊抵接于钣金件的折边外侧壁,一方面,设置于钣金件两侧的第二清料辊在滑移过程中,对钣金件进行纠偏校正,使得钣金件的长度方向平行于传送带的长度方向,便于第一清料辊精准伸入于钣金件的槽腔内,减少第一清料辊在下移过程中与钣金件发生碰撞的可能性,钣金件在输送过程中,第二清料辊对钣金件折边外侧壁上的粉尘杂质进行清理,清理完成后,第二清料辊滑移复位以准备对下一个钣金件进行清理作业,另一方面,控制组件控制两个滑动座同步进行往复滑移运动,从而通过两侧的第二清料辊对钣金件进行拍打作业,以震动形式将残留于钣金件折边两侧壁的粉尘杂质振落。

优选的,所述驱动件包括联动杆,联动杆的一端铰接于滑动座,联动杆的另一端铰接于活动板,两个滑动座同步朝相互靠近方向滑移时,通过联动杆带动活动板向下滑移。

通过采用上述技术方案,控制组件驱动两个滑动座同步朝相互远离方向滑移时,通过联动杆带动活动板向上滑移,实现第一清料辊和第二清料辊的同步让位,控制组件驱动滑动座同步朝相互靠近方向滑移时,通过联动杆带动活动板向下滑移,同步实现第一清料辊和第二清料辊对钣金件的抵接清洁作业。

优选的,所述控制组件包括沿传送带的长度方向滑移连接于喷砂箱体内壁的滑块、一端铰接于滑块且另一端铰接于滑动座的铰接杆以及驱动滑块滑移的主动气缸,主动气缸的缸体固定连接于喷砂箱体内壁,主动气缸的活塞杆固定连接于滑块。

通过采用上述技术方案,通过主动气缸的活塞杆伸缩实现滑块沿传送带长度方向的往复滑移运动,从而通过铰接杆带动滑动座沿传送带的宽度方向往复滑移运动,响应速度快。

优选的,所述活动板具有进气通道,活动板的下端面开设有连通于进气通道的出气孔,所述喷砂箱体设置有对进气通道进行充气的进气组件。

通过采用上述技术方案,通过进气组件对活动板的进气通道进行充气作业,气体由出气孔喷出对残留于第一清料辊端面和钣金件折边内侧壁之间的喷料以杂质进行吹除作业,减少清理死角,提高对钣金件槽腔残留喷料及杂质的清理彻底性。

优选的,所述连接横板转动穿设有转动轴,所述第二清料辊同轴固定套设于转动轴,所述进气组件包括固定连接于连接竖板的集气壳、位于连接横板上方且同轴固定套设于转动轴的风扇轮以及连通于集气壳内腔和进气通道的进气软管,转动轴的端部延伸至集气壳内,风扇轮内置于集气壳。

通过采用上述技术方案,第二清料辊抵紧于钣金件的折边外侧壁,在传送带对钣金件进行输送过程中,第二清料辊和转动轴同步转动,从而带动设置于转动轴上的风扇轮转动,风扇轮转动持续将气体吹送进入集气壳内,气体通过进气软管输送进入进气通道内,无需增设额外的气泵即可对进气通道进行注气作业。

本申请还提供的一种钣金件的制备工艺采用如下的技术方案:

一种钣金件的制备工艺,包括以下步骤:

步骤S1、下料,将原材料板材按照预定尺寸进行切割;

步骤S2、钣金加工,使用冲床对板材进行冲孔,使用折弯机对板材进行折弯作业形成钣金件;

步骤S3、喷砂处理,运用所述的一种钣金件用喷砂装置对钣金件进行喷砂作业;

步骤S4、喷漆处理。

综上所述,本申请包括以下至少一种有益技术效果:

在需要对钣金件进行喷砂作业时,工作人员将钣金件放置于传送带上,钣金件的底板下端面抵接于传送带上表面,使得钣金件的槽口朝上,传送带将钣金件输送进入喷砂箱体内,经过喷砂机构对钣金件进行喷砂处理后,继续输送至位于下游的清理机构处,第一清料件抵接于钣金件的底板上端面,第二清料件抵接于钣金件的折边外侧壁,钣金件持续移动中,第一清料件将残留于钣金件槽腔内底壁的喷料和杂质清扫出钣金件的槽腔,第二清料件将粘附于钣金件折边外侧壁的粉尘进行扫落清洁,实现对钣金件的自动清洁作业;

设置于钣金件两侧的第二清料辊在滑移过程中,对钣金件进行纠偏校正,使得钣金件的长度方向平行于传送带的长度方向,便于第一清料辊精准伸入于钣金件的槽腔内,减少第一清料辊在下移过程中与钣金件发生碰撞的可能性,钣金件在输送过程中,第二清料辊对钣金件折边外侧壁上的粉尘杂质进行清理,清理完成后,第二清料辊滑移复位以准备对下一个钣金件进行清理作业;

通过进气组件对活动板的进气通道进行充气作业,气体由出气孔喷出对残留于第一清料辊端面和钣金件折边内侧壁之间的喷料以杂质进行吹除作业,减少清理死角,提高对钣金件槽腔残留喷料及杂质的清理彻底性。

附图说明

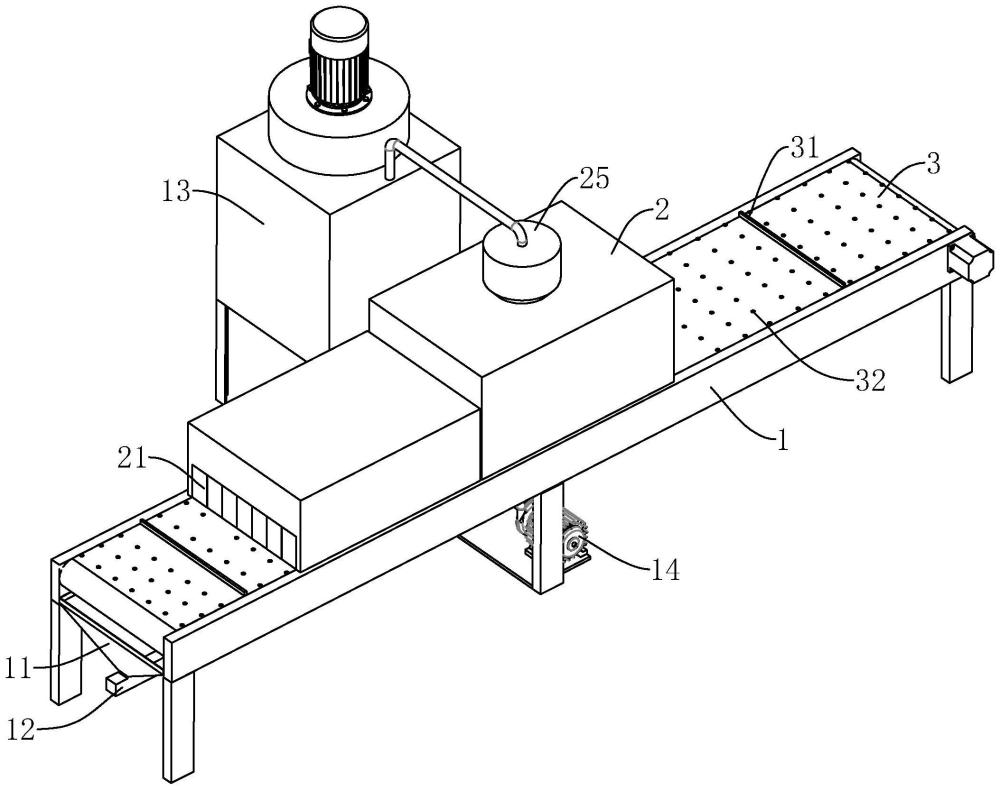

图1是一种钣金件用喷砂装置的整体结构示意图。

图2是喷砂箱体的内部结构示意图。

图3是输送机架的结构示意图。

图4是清理机构的结构示意图。

图5是活动板的结构示意图。

图6是控制组件的结构示意图。

图7是集气壳的结构示意图。

附图标记说明:1、输送机架;11、导料槽;12、集料管;13、旋风分离器;14、抽料泵;2、喷砂箱体;21、第一柔性挡尘帘;22、第二柔性挡尘帘;23、喷砂腔室;24、清理腔室;25、喷砂箱;3、传送带;31、推料条;32、落料孔;4、喷砂机构;41、喷砂枪;42、摇摆件;5、清理机构;51、固定架;511、固定板;512、活动板;513、进气通道;514、出气孔;52、第一清料辊;53、连接架;531、滑动座;532、连接竖板;533、连接横板;534、转动轴;535、同步轮;536、同步带;54、第二清料辊;6、控制组件;61、主动气缸;62、滑块;63、铰接杆;64、联动杆;7、进气组件;71、集气壳;72、风扇轮;73、进气软管;74、集气腔室;75、集气管。

具体实施方式

以下结合附图1-7对本申请作进一步详细说明。

本申请实施例公开一种钣金件用喷砂装置,参照图1、图2,包括输送机架1、设置于输送机架1的喷砂箱体2以及转动连接于输送机架1且穿设于喷砂箱体2以对钣金件进行输送的传送带3。喷砂箱体2的下部呈开口设置,喷砂箱体2的相对两侧壁均开设有供传送带3穿设的料口,喷砂箱体2的料口顶壁固定连接有第一柔性挡尘帘21,喷砂箱体2中部的顶部内壁固定连接有将内腔分隔为喷砂腔室23和清理腔室24的第二柔性挡尘帘22,清理腔室24位于喷砂腔室23的下游。

参照图1、图3,传送带3的外表面凸出固定有推料条31,推料条31设置有多个且沿传送带3的长度方向间隔分布,推料条31的长度方向平行于传送带3的宽度方向,相邻两个推料条31之间形成供钣金件放置的放置区域。传送带3上贯穿开设有落料孔32,输送机架1固定连接有若干个位于传送带3下方的导料槽11,导料槽11的上部呈开口设置,输送机架1固定连接有位于导料槽11下方的集料管12,导料槽11和集料管12连通。

参照图2,喷砂腔室23内设置有对钣金件进行喷砂处理的喷砂机构4,喷砂机构4包括多个内置于喷砂腔室23的喷砂枪41以及带动多个喷砂枪41作往复摇摆运动的摇摆件42,若干喷砂枪41分别对钣金件的槽腔内壁、钣金件的折边外侧壁进行喷砂作业。摇摆件42为自动喷砂机公知的摇摆装置,本领域技术人员可以查阅喷砂机的操作手册以及相关机械手册获知摇摆件42的结构,在本实施例中不再赘述。

参照图1、图3,喷砂箱体2的顶部外壁固定连接有的喷砂箱25,喷砂箱25的出料端通过连接软管连接于喷砂枪41以对喷砂枪41进行持续供料。输送机架1的一侧设置有旋风分离器13,旋风分离器13通过管道连通于喷砂箱25,旋风分离器13通过抽料泵14连接于集料管12,旋风分离器13将集料管12内带有粉尘的喷料抽送至旋风分离器13进行除尘作业后,喷料回收至喷砂箱25内进行循环使用。

参照图2、图4,清理腔室24内设置有对钣金件槽腔内壁的残留喷料及杂质进行清理的清理机构5,清理机构5包括固定架51、第一清料件、连接架53以及第二清料件。固定架51设置有两个且沿传送带3的宽度方向分布,每个固定架51包括一对固定连接于清理腔室24顶部内壁的固定板511以及竖向滑移连接于固定板511的活动板512。

参照图5,活动板512具有进气通道513,活动板512的下端面以及活动板512的外侧壁均开设有连通于进气通道513的出气孔514,位于活动板512下端面的出气孔514呈倾斜设置。

参照图6,第一清料件为活动抵接于钣金件的底板上端面的第一清料辊52,第一清料辊52的外周壁凸出设置有柔性刷毛(图中未体现),第一清料辊52位于两个活动板512之间,第一清料辊52的端部转动连接于活动板512的下部,第一清料辊52的下周壁凸出于活动板512的下端面。两个活动板512的外侧壁的间距小于钣金件的两个折边内侧壁的间距。

参照图4、图6,连接架53设置有两个且沿传送带3的宽度方向分布,每个连接架53包括滑动座531、连接竖板532以及连接横板533。滑动座531位于固定板511的外侧,滑动座531沿传送带3的宽度方向滑移连接于清理腔室24的顶部内壁,连接竖板532固定连接于滑动座531的下端面,连接横板533固定连接于连接竖板532下部靠近固定板511的侧壁,连接竖板532、连接横板533的长度方向平行于传送带3的长度方向。

连接横板533转动穿设有转动轴534,转动轴534设置有多个且沿连接横板533的长度方向分布,转动轴534的轴线呈竖向设置。第二清料件为位于连接横板533下方的第二清料辊54,第二清料辊54同轴固定套设于转动轴534,第二清料辊54的外周壁凸出设置有柔性刷毛(图中未体现),第二清料辊54的下端面位于推料条31的上方,第二清料辊54外周壁活动抵接于钣金件的折边外侧壁。

清理腔室24内设置有同步驱动两个滑动座531朝相互靠近或者相互远离方向滑移的控制组件6,控制组件6包括主动气缸61、滑块62以及铰接杆63,主动气缸61的缸体固定连接于清理腔室24的顶部内壁,主动气缸61位于两个滑动座531的中部位置处,主动气缸61的活塞杆轴向平行于传送带3的长度方向。滑块62固定连接于主动气缸61的活塞杆端部,铰接杆63的一端铰接于滑块62,铰接杆63的另一端铰接于滑动座531。滑动座531设置有驱动活动板512滑移的驱动件,驱动件为联动杆64,联动杆64的一端铰接于滑动座531,联动杆64的另一端铰接于活动板512。两个滑动座531同步朝相互靠近方向滑移时,通过联动杆64带动活动板512向下滑移,两个滑动座531同步朝相互远离方向滑移时,通过联动杆64带动活动板512向上滑移。

初始状态下,控制组件6驱动两个滑动座531同步朝相互远离方向滑移,从而带动连接竖板532、连接横板533滑移,使得设置于两个连接横板533上的第二清料辊54之间的间距大于钣金件的宽度尺寸,以供钣金件传送通过,同时通过联动杆64驱动活动板512上升,使得第一清料辊52下周壁和传送带3上表面之间具有较大避让间隙以供钣金件通过,有效减少钣金件在输送过程中碰到第一清料辊52、第二清料辊54从而阻碍钣金件的输送的可能性。

参照图4、图7,连接架53设置有对进气通道513进行充气的进气组件7,进气组件7包括集气壳71、风扇轮72、进气软管73,集气壳71固定连接于连接竖板532。集气壳71的长度方向平行于连接横板533的长度方向,集气壳71具有若干个独立的集气腔室74,集气壳71的下端面开设有连通于集气腔室74的进气孔,转动轴534的上部转动穿设于集气腔室74内,风扇轮72内置于集气腔室74内且同轴固定套设于转动轴534的上部。集气壳71的上端面固定连接有连通于多个集气腔室74的集气管75,进气软管73的一端连通于集气管75进气软管73的另一端连通于进气通道513。转动轴534上部同轴固定套设有同步轮535,同步轮535位于集气壳71和连接横板533之间,相邻两个转动轴534上的同步轮535之间固定绕设有同步带536。风扇轮72持续转动时,将集气壳71外部的气体吹送进入集气壳71内,气体依次通过集气管75、进气软管73输送进入进气通道513从出气孔514吹出。

本申请实施例一种钣金件用喷砂装置的实施原理为:工作人员将钣金件放置于传送带3上的放置区域,钣金件的底板下端面抵接于传送带3上表面,使得钣金件的槽口朝上,传送带3将钣金件输送进入喷砂箱体2的喷砂腔室23内,经过喷砂枪41对钣金件的槽腔内壁以及折边外侧壁进行喷砂处理后;

传送带3继续输送至清理腔室24内且钣金件开始进入两排第二清料辊54之间,通过控制组件6驱动两个滑动座531同步朝相互靠近方向滑移,从而带动连接竖板532、连接横板533滑移,使得位于钣金件两侧的第二清料辊54抵接于钣金件的折边外侧壁,同时活动板512下降使得第一清料辊52处于清料位置处,位于连接横板533最前端的第二清料辊54最先与钣金件的折边外壁接触,对钣金件进行纠偏校正,使得钣金件的长度方向平行于传送带3的长度方向,便于第一清料辊52精准伸入于钣金件的槽腔内,在推料条31的推动作用下,钣金件在持续输送过程中,第二清料辊54抵紧于钣金件的折边外侧壁以对钣金件折边外侧壁上的粉尘杂质进行清理,第一清料辊52下周壁抵紧于钣金件的槽腔内底壁以将残留喷料扫出槽腔,并且在钣金件输送过程中,第二清料辊54转动带动风扇轮72持续转动时,将集气壳71外部的气体吹送进入集气壳71内,气体依次通过集气管75、进气软管73输送进入进气通道513从活动板512上的出气孔514吹出,对残留于活动板512下方和折边内侧壁的喷料以杂质进行吹除作业,减少清理死角,提高对钣金件槽腔残留喷料及杂质的清理彻底性。

本申请实施例还公开一种钣金件制备工艺,包括以下步骤:

步骤S1、下料:a、原材料采购,b、通过激光切割/等离子数控切割/氧乙炔火焰数控切割/锯床切割等方式将原材料板材按照预定尺寸进行切割。

步骤S2、钣金加工:a、使用冲床/数控冲床,对切割后的板材进行冲孔作业;b、使用折弯机对冲孔后的板材进行折弯压型作业。

步骤S3、表面处理:a、运用上述的一种钣金件用喷砂装置对钣金件的槽腔内壁以及钣金件的折边外侧壁进行喷砂,去氧化皮进行预处理。b、对预处理后的钣金件进行电泳工艺。

步骤S4、喷漆处理:通过喷漆机对钣金件的表面进行喷漆。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种钣金件拉伸模具及钣金件拉伸方法

- 一种新能源汽车钣金件的抛光装置及其工作方法

- 一种钣金件喷砂打磨装置

- 一种钣金件喷砂打磨装置