一种不锈钢钢管折弯装置

文献发布时间:2024-01-17 01:14:25

技术领域

本发明涉及管件加工技术领域,特别涉及一种不锈钢钢管折弯装置。

背景技术

钢管是一种常用的管路连接件,由钢管折弯而形成的U型弯头连接管使用的频率最高。U型弯头连接管的折弯角度为180度,其折弯半径根据具体的场景而定,而钢管的直径、壁厚、材质、折弯半径、折弯速度都是能够在钢管折弯时导致其容易出现变形的重要因素。按规定,钢管在钢管折弯后其外层的纤维变形率不应大于钢管标准规定伸长率的一半或外层材料的剩余变形率应不小于10%;对于有冲击韧性要求的钢管,其最大变形率不大于5%。当钢管在折弯过程中发生变形时,钢管的横截面就会由圆形变成椭圆形,而一般规定弯管的椭圆率不得大于8%。对于批量生产的U型弯管,其直径、壁厚、材质、折弯半径都是已知条件,而折弯速度却是需要工作人员依据已知条件进行多次调试才能明确的;在保证弯管质量的前提下,提高速度才能提高工作效率。

现有技术中公告号为CN114310346B的中国发明专利公开了一种全自动管道折弯机,其优点在于:可以对任意弧度的折弯角加工,使得调节更方便,使用范围更广,即该专利能够调节钢管的折弯半径。但是不足在于:由于每一批次需要折弯的U型管的直径、壁厚、折弯半径、材质都不一定相同,因此每批次钢管在进行初次加工时,需要工作人员不断地调试机器,使得机器调试出在已知直径、壁厚、材质、折弯半径的条件下的最快折弯速度,该速度是在保证弯管时钢管不出现变形的最快速度,但是多次的调试不仅浪费时间而且还会浪费材料。

发明内容

本发明要解决的技术问题为:现有技术在折弯钢管后需要停机,然后人工下料,再人工上料,然后再次启动机器进行折弯工作,效率低下;在对新一批次钢管进行折弯时,需要工作人员多次调试,不仅浪费时间而且还浪费材料。

针对以上技术问题,本发明采用的技术方案为:一种不锈钢钢管折弯装置,包括底座,底座上固定连接下料板、弯曲模,弯曲模上设置有U形槽,弯曲模两侧分别固定连接一个凸轮;弯曲模上转动连接转轴,转轴两端分别固定连接一个转轴杆,所述的转轴杆上固定连接弹簧Ⅰ,伸缩压杆滑动连接在两个转轴杆上,两个弹簧Ⅰ远离转轴杆的一端都固定连接在伸缩压杆上,所述的伸缩压杆两端分别转动连接一个滚轮,滚轮的外圆面与同侧的凸轮的外轮廓面始终贴合;弯曲模两侧分别固定连接一个固定气缸,固定板固定连接在两个固定气缸上,伸缩压杆上固定连接压模,通过滑块带动转轴杆从而带动伸缩压杆旋转,且由弹簧Ⅰ给压模提供压紧钢管的力,从而实现压模对钢管的折弯;所述的底座上设置有驱动组件,用于调节转轴的转动速度;所述的底座上设置有填充组件,用于运送钢管。

优选的,所述的弯曲模远离填充丝杠的一端为半圆弧形,圆心在滑块的轴心上,弯曲模靠近填充丝杠的一端为“匚”形;凸轮远离填充丝杠的一侧为半圆弧面,凸轮靠近填充丝杠的一侧为“C”形面,其中“C”形面的半径大于半圆弧面,使得滚轮在贴紧半圆弧面时能够使伸缩压杆收缩,压模压紧钢管,而滚轮在贴近“C”形面时,使得伸缩压杆伸长,压模远离钢管。该设置使得本发明能够连续折弯钢管,提高效率。

优选的,所述的伸缩压杆上转动连接翻转板,翻转板上滑动连接检测杆,检测杆上固定连接弹簧Ⅱ、压板,弹簧Ⅱ另一端固定连接在翻转板上,检测杆远离压板的一端设置为锥面;伸缩压杆上固定连接弹簧Ⅳ,弹簧Ⅳ另一端固定连接在锁定杆上,锁定杆滑动连接在伸缩压杆上,锁定杆与翻转板形成配合。该设置使得本发明能够检测钢管的缺陷变形量,便于调节折弯速度。

优选的,所述的伸缩压杆上固定连接压缩盒Ⅰ,压缩盒Ⅰ上滑动连接滑动板,滑动板上固定连接弹簧Ⅲ,弹簧Ⅲ另一端固定连接在压缩盒Ⅰ上,滑动板与压板间歇配合;压缩盒Ⅰ上固定连接软管。该设置能够传递检测杆的实时数据,便于调节钢管折弯速度。

优选的,所述的驱动组件上设置有固定架,固定架固定连接在底座上,底座上转动连接调节转杆,调节转杆两端设置有旋向相反的螺纹,调节转杆远离底座的一端开设圆柱槽,且圆柱槽上固定设置销柱;固定架上固定连接压缩盒Ⅱ,压缩盒Ⅱ与软管间歇配合,压缩盒Ⅱ上滑动连接滑动丝杆,且压缩盒Ⅱ与滑动丝杆之间仅为滑动连接关系,滑动丝杆与调节转杆活动连接,滑动丝杆与销柱形成配合。该设置能够将软管传递的数据再次转化,用于控制钢管的转速调节。

优选的,所述的驱动组件上设置有主电机,主电机固定连接在底座上,主电机上固定连接传动轮Ⅱ;固定架上转动连接两个调节轴,调节轴关于主电机镜像设置,调节轴上转动连接滑块,远离底座的滑块与调节转杆上远离底座的螺纹啮合,靠近底座的滑块与调节转杆上靠近底座的螺纹啮合,调节轴上滑动连接球面摩擦片,球面摩擦片上固定连接弹簧Ⅴ,弹簧Ⅴ另一端固定连接在调节轴上。该设置能够调节电机与伸缩压杆的传动比,使得伸缩压杆能够更好的对钢管进行折弯。

优选的,所述的驱动组件上设置有传动轮Ⅰ,传动轮Ⅰ固定连接在转轴上,所述的球面摩擦片为半球面,传动轮Ⅱ与传动轮Ⅰ大小一致,镜像分布在两个调节轴的两侧;所述的球面摩擦片为半球面,且球心在调节轴轴心与弹簧Ⅴ轴心的交界点,传动轮Ⅰ、传动轮Ⅱ分别与两个调节轴贴合,其贴合压力由弹簧Ⅴ提供。该设置能够调节电机与伸缩压杆的速度传递,使得伸缩压杆能够更好的对钢管进行折弯。

优选的,所述的填充组件上设置有半齿轮Ⅰ,半齿轮Ⅰ转动连接在底座上,半齿轮Ⅰ与转轴之间套设有皮带Ⅰ,齿轮Ⅱ转动连接在底座上,半齿轮Ⅰ与齿轮Ⅱ间歇啮合;底座上转动连接齿轮Ⅲ,齿轮Ⅲ与齿轮Ⅱ之间套设皮带Ⅱ,齿轮Ⅲ上固定连接半齿轮Ⅱ,底座上转动连接齿轮Ⅰ,齿轮Ⅰ上固定连接半齿轮Ⅲ,齿轮Ⅰ与齿轮Ⅲ啮合,半齿轮Ⅲ与齿轮Ⅲ始终不会啮合,底座上转动连接齿轮Ⅳ,齿轮Ⅳ分别与半齿轮Ⅲ、半齿轮Ⅱ间歇啮合,齿轮Ⅳ上固定连接锥齿轮Ⅰ,底座上转动连接锥齿轮Ⅱ,锥齿轮Ⅱ与锥齿轮Ⅰ啮合,锥齿轮Ⅱ上固定连接皮带轮Ⅰ,底座上转动连接皮带轮Ⅱ,皮带轮Ⅰ与皮带轮Ⅱ之间套设皮带Ⅲ,底座上滑动连接填充丝杠,齿轮Ⅳ与皮带轮Ⅱ螺纹连接,填充丝杠上固定连接支撑芯杆。该设置能够自动对弯曲模进行上料,且不会与伸缩压杆相冲突,连续作业,提高效率。

本发明与现有技术相比的有益效果是:(1)本发明所述的一种不锈钢钢管折弯装置,通过设置弯曲模、凸轮、伸缩压杆、填充组件,能够实现连续性作业,无需机器停机进行取放钢管,大大提升了作业效率;(2)本发明所述的一种不锈钢钢管折弯装置,通过设置填充组件,能够在自动放置钢管的同时推出已经折弯的钢管,无需人为取走,大大提升了作业效率;(3)本发明所述的一种不锈钢钢管折弯装置,通过设置翻转板、检测杆,其中检测杆能够自动检测钢管在折弯过程中的缺陷变形量无需人为测量,提高了工作效率;而翻转板能够使工作人员选择性的使用检测杆,提高了实用性;(4)本发明所述的一种不锈钢钢管折弯装置,通过设置驱动组件、检测杆,能够根据钢管的变形量来自动调整钢管的折弯速度,在保证钢管折弯质量的前提下,达到最快速度,且仅需一次调试,节省大量的时间与材料。

附图说明

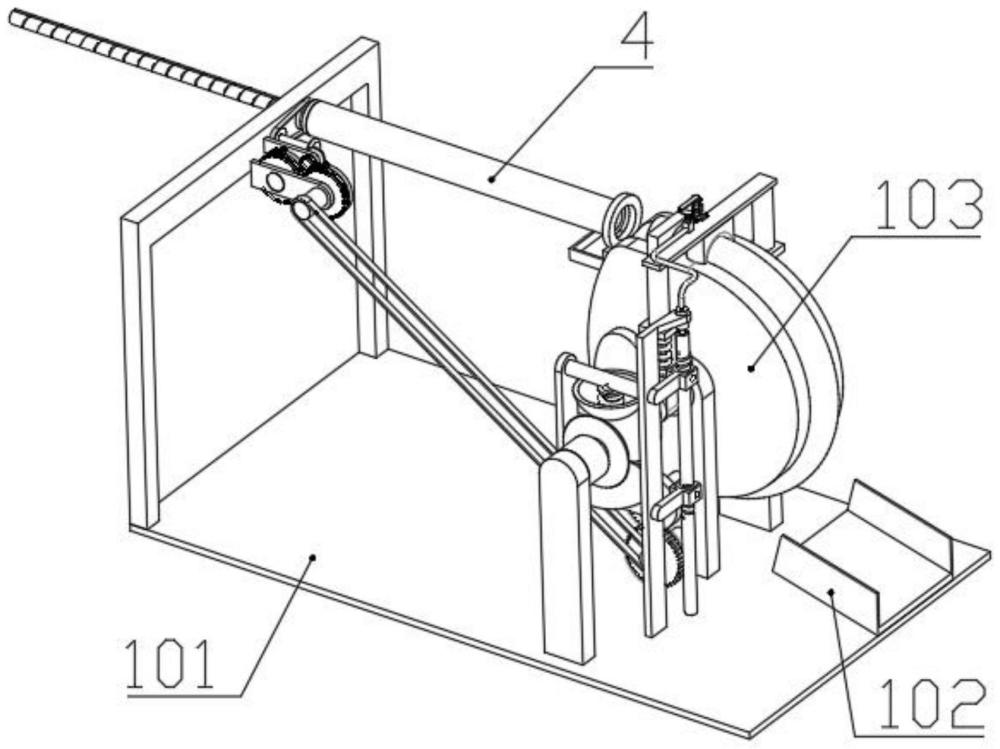

图1为本发明整体结构示意图。

图2为本发明整体结构正视角度示意图。

图3为本发明整体结构右视角度示意图。

图4为弯曲模、凸轮结构示意图。

图5为清理环、收集盒结构示意图。

图6为检测杆、翻转板结构示意图。

图7为驱动组件结构示意图。

图8为调节转杆、滑动丝杆剖视图。

图9为驱动组件局部结构示意图。

图10为半齿轮Ⅰ、齿轮Ⅱ结构示意图。

图11为填充组件结构示意图。

图12为支撑芯杆结构示意图。

附图标号:2-驱动组件;3-填充组件;4-钢管;101-底座;102-下料板;103-弯曲模;104-凸轮;105-伸缩压杆;106-转轴杆;107-弹簧Ⅰ;108-滚轮;109-压模;110-清理环;111-收集盒;112-检测杆;113-翻转板;114-弹簧Ⅱ;115-压板;116-滑动板;117-压缩盒Ⅰ;118-软管;119-弹簧Ⅳ;120-锁定杆;121-转轴;122-弹簧Ⅲ;123-固定气缸;124-固定板;201-主电机;202-固定架;203-传动轮Ⅰ;204-传动轮Ⅱ;205-调节转杆;206-压缩盒Ⅱ;207-滑动丝杆;208-销柱;209-调节轴;210-弹簧Ⅴ;211-球面摩擦片;212-滑块;301-填充丝杠;302-齿轮Ⅰ;303-皮带Ⅰ;304-半齿轮Ⅰ;305-齿轮Ⅱ;306-皮带Ⅱ;307-齿轮Ⅲ;308-半齿轮Ⅱ;309-半齿轮Ⅲ;310-齿轮Ⅳ;311-锥齿轮Ⅰ;312-锥齿轮Ⅱ;313-皮带Ⅲ;314-皮带轮Ⅰ;315-皮带轮Ⅱ;316-支撑芯杆。

具体实施方式

下面结合附图并通过具体实施例来进一步说明本发明的技术方案。

其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

实施例:如图1-图5所示,底座101上固定连接下料板102、弯曲模103,弯曲模103上设置有U形槽,弯曲模103两侧分别固定连接一个凸轮104;弯曲模103上转动连接转轴121,转轴121两端分别固定连接一个转轴杆106,转轴杆106上固定连接弹簧Ⅰ107,伸缩压杆105滑动连接在两个转轴杆106上,两个弹簧Ⅰ107远离转轴杆106的一端都固定连接在伸缩压杆105上,伸缩压杆105两端分别转动连接一个滚轮108,滚轮108的外圆面与同侧的凸轮104的外轮廓面始终贴合;弯曲模103两侧分别固定连接一个固定气缸123,固定板124固定连接在两个固定气缸123上,弯曲模103上固定连接收集盒111,收集盒111上固定连接清理环110;伸缩压杆105上固定连接压模109,通过滑块212带动转轴杆106从而带动伸缩压杆105旋转,且由弹簧Ⅰ107给压模109提供压紧钢管4的力,从而实现压模109对钢管4的折弯;底座101上设置有驱动组件2,用于调节转轴121的转动速度;底座101上设置有填充组件3,用于运送钢管4;弯曲模103远离填充丝杠301的一端为半圆弧形,圆心在滑块212的轴心上,弯曲模103靠近填充丝杠301的一端为“匚”形;凸轮104远离填充丝杠301的一侧为半圆弧面,凸轮104靠近填充丝杠301的一侧为“C”形面,其中“C”形面的半径大于半圆弧面,使得滚轮108在贴紧半圆弧面时能够使伸缩压杆105收缩,压模109压紧钢管4,而滚轮108在贴近“C”形面时,使得伸缩压杆105伸长,压模109远离钢管4。由于弹簧Ⅰ107始终处于拉伸状态,因此弹簧Ⅰ107会始终拉扯伸缩压杆105,因此滚轮108会始终贴在凸轮104上,当转轴121转动时,以伸缩压杆105处于竖直状态且伸缩压杆105远离底座101的状态为例,固定气缸123会收缩,使得固定板124压紧钢管4的一端,之后随着转轴121的转动,滚轮108会在凸轮104的半圆弧面上滚动,此时伸缩压杆105的伸长量不会改变,即压模109能够有效的压紧钢管4,使得钢管4贴合在弯曲模103上的U形槽上,从而实现对钢管4的折弯,当伸缩压杆105转动半周后,滚轮108开始从半圆弧面运动到“C”形面,此时伸缩压杆105会伸长,使得压模109远离钢管4,直到伸缩压杆105又转完半周时,滚轮108又从“C”形面运动到半圆弧面,此时伸缩压杆105收缩,压模109就开始压紧另一个未加工的钢管4;未加工的钢管4会从清理环110中穿过,此时清理环110上的毛刷会对钢管4外壁进行清理,而清理的杂质会掉落在收集盒111中被收集。

如图5-图6所示,伸缩压杆105上转动连接翻转板113,翻转板113上滑动连接检测杆112,检测杆112上固定连接弹簧Ⅱ114、压板115,弹簧Ⅱ114另一端固定连接在翻转板113上,检测杆112远离压板115的一端设置为锥面;伸缩压杆105上固定连接弹簧Ⅳ119,弹簧Ⅳ119另一端固定连接在锁定杆120上,锁定杆120滑动连接在伸缩压杆105上,锁定杆120与翻转板113形成配合;伸缩压杆105上固定连接压缩盒Ⅰ117,压缩盒Ⅰ117上滑动连接滑动板116,滑动板116上固定连接弹簧Ⅲ122,弹簧Ⅲ122另一端固定连接在压缩盒Ⅰ117上,滑动板116与压板115间歇配合;压缩盒Ⅰ117上固定连接软管118。在初次对一批钢管4进行加工时,拉动锁定杆120,使得弹簧Ⅳ119压缩,此时可转动翻转板113,使得翻转板113翻转九十度,此时检测杆112就会压在钢管4的管壁上,而弹簧Ⅱ114此时处于压缩状态,之后放开锁定杆120,在弹簧Ⅳ119的弹力下,锁定杆120复位,可将翻转板113锁住固定,此时压板115刚好贴着滑动板116,之后随着伸缩压杆105的转动,翻转板113也会开始转动,而伸缩压杆105初始转速较快,因此会造成钢管4的变形,导致钢管4的横截面由圆形变为椭圆形,而由于钢管4的变形,使得检测杆112会在弹簧Ⅱ114的弹力下伸出,使得检测杆112始终压紧钢管4的管壁,由于检测杆112的移动,压板115就会下压滑动板116,使得弹簧Ⅲ122被压缩,滑动板116的位移使得压缩盒Ⅰ117内的空气在软管118中流过,从而控制驱动组件2,使得伸缩压杆105的速度降低,当伸缩压杆105折弯钢管4时,钢管4不变形了,那么此时就是在保证钢管4折弯质量的前提下的最快速度;之后的折弯工作中就不需要使用翻转板113了,因此调节完伸缩压杆105的转速后,再次拉动锁定杆120,拨动翻转板113转动九十度,然后放开锁定杆120,使得锁定杆120又锁住翻转板113,此时压板115不接触滑动板116。

如图7-图10所示,驱动组件2上设置有固定架202,固定架202固定连接在底座101上,底座101上转动连接调节转杆205,调节转杆205两端设置有旋向相反的螺纹,调节转杆205远离底座101的一端开设圆柱槽,且圆柱槽上固定设置销柱208;固定架202上固定连接压缩盒Ⅱ206,压缩盒Ⅱ206与软管118间歇配合,压缩盒Ⅱ206上滑动连接滑动丝杆207,且压缩盒Ⅱ206与滑动丝杆207之间仅为滑动连接关系,滑动丝杆207与调节转杆205活动连接,滑动丝杆207与销柱208形成配合;驱动组件2上设置有主电机201,主电机201固定连接在底座101上,主电机201上固定连接传动轮Ⅱ204;固定架202上转动连接两个调节轴209,调节轴209关于主电机201镜像设置,调节轴209上转动连接滑块212,远离底座101的滑块212与调节转杆205上远离底座101的螺纹啮合,靠近底座101的滑块212与调节转杆205上靠近底座101的螺纹啮合,调节轴209上滑动连接球面摩擦片211,球面摩擦片211上固定连接弹簧Ⅴ210,弹簧Ⅴ210另一端固定连接在调节轴209上;驱动组件2上设置有传动轮Ⅰ203,传动轮Ⅰ203固定连接在转轴121上,球面摩擦片211为半球面,传动轮Ⅱ204与传动轮Ⅰ203大小一致,镜像分布在两个调节轴209的两侧;球面摩擦片211为半球面,且球心在调节轴209轴心与弹簧Ⅴ210轴心的交界点,传动轮Ⅰ203、传动轮Ⅱ204分别与两个调节轴209贴合,其贴合压力由弹簧Ⅴ210提供。伸缩压杆105的动力由主电机201传递到传动轮Ⅱ204,然后经过两个球面摩擦片211传递到传动轮Ⅰ203,然后传动轮Ⅰ203传递到转轴121,再到伸缩压杆105,在使用检测杆112进行调节伸缩压杆105转速时,将软管118远离压缩盒Ⅰ117的一端与压缩盒Ⅱ206远离调节转杆205的一端连接,由于压缩盒Ⅰ117内的空气被挤压通过软管118流动到压缩盒Ⅱ206中,因此滑动丝杆207会被挤出,由于销柱208的作用,使得滑动丝杆207在伸出过程中,调节转杆205会转动,而调节转杆205的转动使得两个滑块212相互远离,而滑块212的位移会使得对应的调节轴209转动,由于球面摩擦片211的球面设置,且球心在调节轴209轴心与弹簧Ⅴ210轴心的交界点,因此无论调节轴209如何转动,调节轴209转动时的阻力是不会因为弹簧Ⅴ210的弹力所改变的,即调节轴209的转动只会受调节转杆205的转动而改变,且只能由调节转杆205才能使调节轴209转动,换句话说,当调节转杆205不受外力时,无论调节轴209转动到何位置,调节转杆205都不会因为调节轴209的受力而转动;由于两个调节轴209的转动,使得传动轮Ⅱ204与传动轮Ⅰ203的传动比发生改变,使得传动轮Ⅰ203转速降低,即伸缩压杆105的转速降低,从而实现根据检测杆112的检测结果来调节伸缩压杆105转速的目的。

如图10-图12所示,填充组件3上设置有半齿轮Ⅰ304,半齿轮Ⅰ304转动连接在底座101上,半齿轮Ⅰ304与转轴121之间套设有皮带Ⅰ303,齿轮Ⅱ305转动连接在底座101上,半齿轮Ⅰ304与齿轮Ⅱ305间歇啮合;底座101上转动连接齿轮Ⅲ307,齿轮Ⅲ307与齿轮Ⅱ305之间套设皮带Ⅱ306,齿轮Ⅲ307上固定连接半齿轮Ⅱ308,底座101上转动连接齿轮Ⅰ302,齿轮Ⅰ302上固定连接半齿轮Ⅲ309,齿轮Ⅰ302与齿轮Ⅲ307啮合,半齿轮Ⅲ309与齿轮Ⅲ307始终不会啮合,底座101上转动连接齿轮Ⅳ310,齿轮Ⅳ310分别与半齿轮Ⅲ309、半齿轮Ⅱ308间歇啮合,齿轮Ⅳ310上固定连接锥齿轮Ⅰ311,底座101上转动连接锥齿轮Ⅱ312,锥齿轮Ⅱ312与锥齿轮Ⅰ311啮合,锥齿轮Ⅱ312上固定连接皮带轮Ⅰ314,底座101上转动连接皮带轮Ⅱ315,皮带轮Ⅰ314与皮带轮Ⅱ315之间套设皮带Ⅲ313,底座101上滑动连接填充丝杠301,齿轮Ⅳ310与皮带轮Ⅱ315螺纹连接,填充丝杠301上固定连接支撑芯杆316。当滚轮108处于凸轮104上半圆弧面时,皮带Ⅰ303不会驱动齿轮Ⅱ305,而滚轮108处于凸轮104上“C”形面上时,皮带Ⅰ303会驱动齿轮Ⅱ305,使得压模109远离已经折弯的钢管4时,新填充的钢管4可以将已经折弯的钢管4推出到下料板102上,齿轮Ⅱ305的转动使得齿轮Ⅲ307带动齿轮Ⅰ302转动,通过齿轮Ⅰ302、齿轮Ⅲ307的转动使得半齿轮Ⅱ308,半齿轮Ⅲ309间歇带动齿轮Ⅳ310转动,当滚轮108刚从半圆弧面运动到“C”形面时,半齿轮Ⅱ308带动齿轮Ⅳ310转动,此时动力由齿轮Ⅳ310到锥齿轮Ⅰ311,锥齿轮Ⅰ311到锥齿轮Ⅱ312,锥齿轮Ⅱ312到皮带轮Ⅰ314,皮带轮Ⅰ314到皮带轮Ⅱ315,通过皮带轮Ⅱ315带动填充丝杠301滑动,使得支撑芯杆316将未加工的钢管4推送到弯曲模103上,而当滚轮108在“C”形面上运动一半时,就是半齿轮Ⅲ309驱动齿轮Ⅳ310,此时填充丝杠301开始复位,即填充丝杠301以及支撑芯杆316不会干涉伸缩压杆105的转动。

工作原理:在初次对新一批次钢管4进行加工时,工作人员先拉动锁定杆120,再将翻转板113转动九十度,然后释放锁定杆120,使得锁定杆120锁住翻转板113,然后将软管118与压缩盒Ⅱ206连接上,之后启动主电机201,使得伸缩压杆105转动,压模109对一根钢管4进行折弯,在折弯过程中,由于伸缩压杆105初速度较快,会造成钢管4的变形,而通过检测杆112的检测,使得滑动丝杆207伸出,从而使得调节转杆205转动,在使得传动轮Ⅱ204与传动轮Ⅰ203之间的传动比发生改变,从而减慢伸缩压杆105的转动速度,直到钢管4在折弯过程中不再发生缺陷变形,此时伸缩压杆105转动半周,即可完成伸缩压杆105的转速调试,之后工作人员断开软管118与压缩盒Ⅱ206的连接,拉动锁定杆120,使得翻转板113反转九十度复位,因为后续过程不再使用检测杆112,之后伸缩压杆105继续转动,通过人工将钢管4套在支撑芯杆316上,半齿轮Ⅰ304开始带动齿轮Ⅱ305转动,从而使得填充丝杠301带动未加工的钢管4向弯曲模103靠近,之后未加工的钢管4穿过清理环110,然后钢管4靠近填充丝杠301的一端被固定板124固定,之后填充丝杠301复位,此时伸缩压杆105转动完成一整周,又继续下一个钢管4的折弯。

本发明不局限上述具体实施方式,所属技术领域的技术人员从上述构思出发,不经过创造性的劳动,做出的种种变换,均落在本发明的保护范围之内。

- 一种不锈钢管材折弯机

- 一种使用方便的不锈钢管折弯设备

- 一种不锈钢管对接焊缝检测装置

- 一种不锈钢制造用不锈钢管折弯装置

- 一种医用不锈钢管加工用折弯装置