一种烧结混合料智能预热系统及预热控制方法

文献发布时间:2024-01-17 01:15:20

技术领域

本发明属于烧结工艺技术领域,具体涉及一种烧结混合料智能预热系统及预热控制方法。

背景技术

烧结混合料增加预热工艺可节省烧结用燃料、提高烧结矿质量。烧结现有混合料预热一般包括混合机内添加热水及蒸汽预热、烧结机混合料矿槽通入蒸汽预热两部分。一般是一次混合机筒体内添加的生产用水采用热水;二次混合机筒体内添加的生产用水采用热水,并在筒体内通入蒸汽进一步提高物料温度;烧结机混合料矿槽内继续通入蒸汽提高物料温度。由于预热用热水及蒸汽量无法合理智能地根据实际生产状况调配,一次混合机、二次混合机出料胶带机在运行期间上方预热后的物料散发大量过剩热汽,造成该胶带机通廊内部水雾缭绕,生产环境恶化,需要在通廊顶部安装轴流风机的强制排气方式缓解,并不能从根本上解决问题。烧结室混合料矿槽内部同样有大量过剩热汽从矿槽顶部卸料口溢出,造成烧结室该区域大量水汽弥漫,需要在车间顶部增设湿式除尘器同时在车间墙壁增设轴流风机的方式解决水汽问题,费用高,且需要占用较大空间。这些问题一直存在且没有受到重视,原因一是因为添加的热水及蒸汽来源一般是由厂区内环冷机热废气加热产生,热废气余量大,热水及蒸汽制备费用不高;二是因为预热混合料产生的节能增产效应仍高于生产环境治理增加的费用。然而随着国家及行业对工业企业生产环境越来越重视,多地对钢铁行业提出绿色发展、全面创A的要求,烧结混合料预热带来的负面问题亟待解决。另外,在“双碳”背景下,环冷机热废气梯级利用技术不断推进,热水及蒸汽如果合理利用成为本领域亟需解决的问题之一。

发明内容

为了克服现有技术中存在的不足,本发明提供一种烧结混合料智能预热系统及预热控制方法,能够根据实际生产状况自动调节烧结混合料预热用热水及蒸汽量,合理调配热水、蒸汽用量,解决烧结混合料预热用热水及蒸汽量过剩造成的生产环境恶化问题。

本发明为解决其技术问题所采用的技术方案是:一种烧结混合料智能预热系统,包括:

设置于一次混合机进料胶带机上的测温点a、称重点a、水分检测点a,以及设置于一次混合机冷水管上的流量检测点a、设置于一次混合机热水管上的流量检测点b;

还包括设置于二次混合机进料胶带机上的测温点b、称重点b、水分检测点b,以及设置于二次混合机冷水管上的流量检测点c、设置于二次混合机热水管上的流量检测点d、设置于二次混合机蒸汽管上的流量检测点e;

还包括设置于烧结机混合料进料胶带机上的测温点c、称重点c、水分检测点c,设置于烧结机混合料矿槽蒸汽管上的流量检测点f,以及设置于烧结机台车上的测温点d;

还包括与一次混合机冷水管流量调节阀、一次混合机热水管流量调节阀电连接用以控制所述一次混合机冷水管流量调节阀和一次混合机热水管流量调节阀的一次混合机智能预热系统模块、与二次混合机冷水管流量调节阀、二次混合机热水管流量调节阀、二次混合机蒸汽管流量调节阀电连接用以控制所述二次混合机冷水管流量调节阀、二次混合机热水管流量调节阀、二次混合机蒸汽管流量调节阀的二次混合机智能预热系统模块,以及与烧结机混合料矿槽蒸汽管流量调节阀电连接用以控制所述烧结机混合料矿槽蒸汽管流量调节阀的混合料矿槽智能预热系统模块。

进一步的,所述测温点a、测温点b、测温点c各自设于一次混合机进料胶带机、二次混合机进料胶带机、烧结机混合料进料胶带机中部,测温点d设于烧结机台车中部紧邻烧结机混合料矿槽出料口位置;上述各测温点均采用非接触式红外测温方式。

进一步的,所述称重点a、称重点b、称重点c各自设于一次混合机进料胶带机、二次混合机进料胶带机、烧结机混合料进料胶带机中部,上述各称重点均采用计量秤称重方式。

一种烧结混合料智能预热控制方法,使用上述的系统,包括如下步骤:

步骤1:系统启动前,输入混合料预期总水分含量W(%),输入一次混合机1总加水量占混合料总加水量比例P1(%),依据称重点a检测值G1、水分检测点a检测值W0,获得一次混合机冷水管与一次混合机热水管的加水总量,以及二次混合机冷水管与二次混合机热水管的加水总量;

步骤2:系统启动阶段,将一次混合机冷水管流量调节阀调至最小,使流量检测点a检测值V1=0,将一次混合机热水管流量调节阀调至最大;

将二次混合机冷水管流量调节阀调至最小,使流量检测点c检测值V3=0,将二次混合机热水管流量调节阀调至最大;

将二次混合机蒸汽管流量调节阀调至最小,使流量检测点e检测值V5=0;将烧结机混合料矿槽蒸汽管流量调节阀调至最小,使流量检测点f检测值V6=0;

步骤3:一次混合机智能预热系统模块根据测温点b检测值T2的变化调节一次混合机冷水管流量调节阀和一次混合机热水管流量调节阀,使所述检测值T2趋于稳定,停止调节;

步骤4:二次混合机智能预热系统模块根据测温点c检测值T3的变化调节二次混合机冷水管流量调节阀、二次混合机热水管流量调节阀和二次混合机蒸汽管流量调节阀,使所述检测值T3趋于稳定,停止调节;

步骤5:逐步调大二次混合机蒸汽管流量调节阀,当所述检测值T3达到最大值时,小幅调小二次混合机蒸汽管流量调节阀,当所述检测值T3出现下降时,小幅调大二次混合机蒸汽管流量调节阀……如此反复,使所述检测值T3趋于稳定,停止调节;

步骤6:混合料矿槽智能预热系统模块根据测温点d检测值T4的变化调节烧结机混合料矿槽蒸汽管流量调节阀,使所述检测值T4趋于稳定,停止调节。

进一步的,步骤1中一次混合机冷水管与一次混合机热水管的加水总量,以及二次混合机冷水管与二次混合机热水管的加水总量的具体计算方法是:

依据称重点a检测值G1、水分检测点a检测值W0,计算获得混合料干料量G0(t/h):

G0=(1-(W0/100))*G1

一次混合机冷水管与一次混合机热水管的加水总量为:

V1+V2=G0*(W/100)*(P1/100)

其中V1为流量检测点a检测值,V2为流量检测点b检测值;

二次混合机冷水管与二次混合机热水管的加水总量为:

V3+V4=G0*(W/100)-G2*(W1/100)

其中V3为流量检测点c检测值,V4为流量检测点d检测值,G2为称重点b检测值,W1为水分检测点b检测值。

进一步的,步骤3的具体方法为:当测温点b检测值T2达到最大值时,逐步调小一次混合机热水管流量调节阀,逐步调大一次混合机冷水管流量调节阀,并保持V1+V2=G0*(W/100)*(P1/100);当所述检测值T2出现下降时,小幅调大一次混合机热水管流量调节阀,并同时调小一次混合机冷水管流量调节阀,并保持V1+V2=G0*(W/100)*(P1/100),当所述检测值T2出现上升时,小幅调小一次混合机热水管流量调节阀,同时调大一次混合机冷水管流量调节阀,并保持V1+V2=G0*(W/100)*(P1/100)……如此反复,使所述检测值T2趋于稳定,停止调节,记录此时的称重点a检测值G1、测温点a检测值T1、流量检测点a检测值V1和流量检测点b检测值V2,做为常用值储存。

进一步的,步骤4的具体方法为:将二次混合机蒸汽管流量调节阀关闭,当测温点c检测值T3达到最大值时,逐步调小二次混合机热水管流量调节阀,逐步调大二次混合机冷水管流量调节阀,并保持V3+V4=G0*(W/100)-G2*(W1/100);当测温点c检测值T3出现下降时,小幅调大二次混合机热水管流量调节阀,并同时调小二次混合机冷水管流量调节阀,并保持V3+V4=G0*(W/100)-G2*(W1/100),当所述检测值T3出现上升时,小幅调小二次混合机热水管流量调节阀,同时调大二次混合机冷水管流量调节阀,并保持V3+V4=G0*(W/100)-G2*(W1/100)……如此反复,使所述检测值T3趋于稳定,停止调节。

进一步的,步骤6的具体方法为:逐步调大烧结机混合料矿槽蒸汽管流量调节阀,当测温点d检测值T4达到最大值时,小幅调小烧结机混合料矿槽蒸汽管流量调节阀,当所述检测值T4出现下降时,小幅调大烧结机混合料矿槽蒸汽管流量调节阀……如此反复,使所述检测值T4趋于稳定,停止调节,记录此时的称重点c检测值G3、测温点c检测值T3和流量检测点f检测值V6,做为常用值储存。

进一步的,系统运行时,设定G2-G1值与V1+V2值之间的误差范围,以及G3-G2值与V3+V4值之间的误差范围,其中G1为称重点a检测值,G2为称重点b检测值,V1为流量检测点a检测值,V2为流量检测点b检测值,G3为称重点c检测值,V3为流量检测点c检测值,V4为流量检测点d检测值;

当G2-G1值与V1+V2值之间的误差大于设定范围,将G2-G1值做为步骤1中所述一次混合机冷水管与一次混合机热水管的加水总量,发出报警并调节一次混合机冷水管流量调节阀及一次混合机热水管流量调节阀;继续对比G2-G1值与V1+V2值,当两者误差小于设定范围,恢复原有控制;

当G3-G2值与V3+V4值之间的误差大于设定范围,将G3-G2值做为步骤1中所述二次混合机冷水管与二次混合机热水管的加水总量,发出报警并调节二次混合机冷水管流量调节阀及二次混合机热水管流量调节阀;继续对比G3-G2值与V3+V4值,当两者误差小于设定范围,恢复原有控制。

进一步的,系统运行时,设定(G1*W0+V1+V2)/(G1+V1+V2)*100值与水分检测点b检测值W1的误差范围,以及(G2*W1+V3+V4)/(G2+V3+V4)*100值与水分检测点c检测值W2之间的误差范围,其中G1为称重点a检测值,W0为水分检测点a检测值,V1为流量检测点a检测值,V2为流量检测点b检测值,G2为称重点b检测值,V3为流量检测点c检测值,V4为流量检测点d检测值;

当(G1*W0+V1+V2)/(G1+V1+V2)*100值与水分检测点b检测值W1之间的误差大于设定范围,将(G1*W0+V1+V2)/(G1+V1+V2)*100值作为步骤1中检测值W1,发出报警并调节二次混合机冷水管流量调节阀及所述二次混合机热水管流量调节阀;继续对比(G1*W0+V1+V2)/(G1+V1+V2)*100值与所述检测值W1,当两者误差小于设定范围,恢复原有控制;

当(G2*W1+V3+V4)/(G2+V3+V4)*100值与水分检测点c检测值W2之间的误差大于设定范围,发出报警提醒检查检测值W2并继续比对(G2*W1+V3+V4)/(G2+V3+V4)*100值与所述检测值W2,当两者误差小于设定范围,解除报警。

与现有技术相比,本发明具备如下有益效果:

(1)基于设置的多维度多位置的各检测点,配合各智能预热系统模块,能够实现根据实际生产状况自动调节烧结混合料预热用热水及蒸汽量,实现智能控制;

(2)合理调配热水、蒸汽用量,既满足生产要求,又减少能源浪费;

(3)系统所需检测点均是基于原有烧结生产线结构而设置的,不需要改变或增加系统设备,投资少;

(4)系统设有误差检测,可实现调节阀或检测点故障报警,并能够通过记忆功能维持系统正常运行至故障解除;

(5)解决烧结混合料预热用热水及蒸汽量过剩造成的生产环境恶化问题,节省改善环境的相关投资。

附图说明

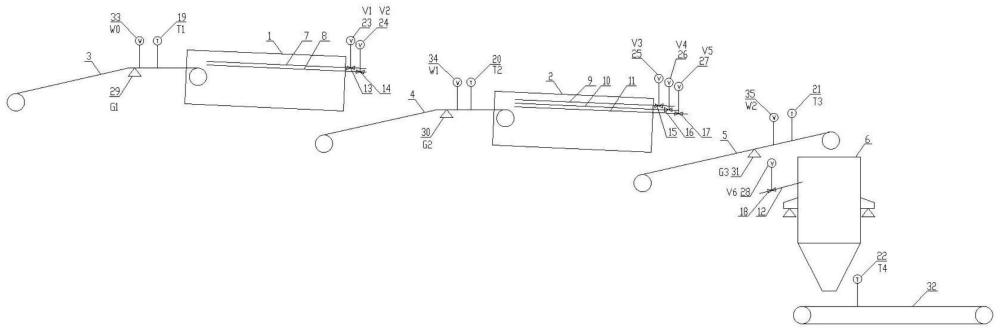

图1为本发明一种烧结混合料智能预热系统整体检测设置图。

图中,1、一次混合机;2、二次混合机;3、一次混合机进料胶带机;4、二次混合机进料胶带机;5、烧结机混合料进料胶带机;6、烧结机混合料矿槽;7、一次混合机冷水管;8、一次混合机热水管;9、二次混合机冷水管;10、二次混合机热水管;11、二次混合机蒸汽管;12、烧结机混合料矿槽蒸汽管;13、一次混合机冷水管流量调节阀;14、一次混合机热水管流量调节阀;15、二次混合机冷水管流量调节阀;16、二次混合机热水管流量调节阀;17、二次混合机蒸汽管流量调节阀;18、烧结机混合料矿槽蒸汽管流量调节阀;19、测温点a;20、测温点b;21、测温点c;22、测温点d;23、流量检测点a;24、流量检测点b;25、流量检测点c;26、流量检测点d;27、流量检测点e;28、流量检测点f;29、称重点a;30、称重点b;31、称重点c;32、烧结机台车;33、水分检测点a;34、水分检测点b;35、水分检测点c。

具体实施方式

下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

实施例1

一种烧结混合料智能预热系统,涉及的烧结生产线设备包括一次混合机1、二次混合机2、一次混合机进料胶带机3、二次混合机进料胶带机4、烧结机混合料进料胶带机5、烧结机混合料矿槽6,一次混合机冷水管7、一次混合机热水管8、二次混合机冷水管9、二次混合机热水管10、二次混合机蒸汽管11、烧结机混合料矿槽蒸汽管12、一次混合机冷水管流量调节阀13、一次混合机热水管流量调节阀14、二次混合机冷水管流量调节阀15、二次混合机热水管流量调节阀16、二次混合机蒸汽管流量调节阀17、烧结机混合料矿槽蒸汽管流量调节阀18、烧结机台车32。

基于上述的各生产线设备,设置的各检测点包括:

设置于一次混合机进料胶带机3上的测温点a19、称重点a29、水分检测点a33,以及设置于一次混合机冷水管7上的流量检测点a23、设置于一次混合机热水管8上的流量检测点b24;

设置于二次混合机进料胶带机4上的测温点b20、称重点b30、水分检测点b34,以及设置于二次混合机冷水管9上的流量检测点c25、设置于二次混合机热水管10上的流量检测点d26、设置于二次混合机蒸汽管11上的流量检测点e27;

设置于烧结机混合料进料胶带机5上的测温点c21、称重点c31、水分检测点c35,设置于烧结机混合料矿槽蒸汽管12上的流量检测点f28,以及设置于烧结机台车32上的测温点d22;

具体的,测温点a19位于一次混合机进料胶带机3中部,采用非接触式红外测温方式;测温点b20位于所述二次混合机进料胶带机4中部,采用非接触式红外测温方式;所述测温点c21位于烧结机混合料进料胶带机5中部,采用非接触式红外测温方式;测温点d22位于烧结机台车33中部,紧邻烧结机混合料矿槽6出料口,采用非接触式红外测温方式;

流量检测点a23位于一次混合机冷水管7上;流量检测点b24位于一次混合机热水管8上;流量检测点c25位于二次混合机冷水管9上;流量检测点d26位于二次混合机热水管10上;流量检测点e27位于二次混合机蒸汽管11上;流量检测点f28位于烧结机混合料矿槽蒸汽管12上;

称重点a29位于一次混合机进料胶带机3中部,采用计量秤称重方式;称重点b30位于二次混合机进料胶带机4中部,采用计量秤称重方式;称重点c31位于烧结机混合料进料胶带机5中部,采用计量秤称重方式;

水分检测点a33位于一次混合机进料胶带机3中部,水分检测点b34位于二次混合机进料胶带机4中部,水分检测点c35位于烧结机混合料进料胶带机5中部;

一次混合机冷水管流量调节阀13、一次混合机热水管流量调节阀14电连接有用以控制二者的一次混合机智能预热系统模块;二次混合机冷水管流量调节阀15、二次混合机热水管流量调节阀16、二次混合机蒸汽管流量调节阀17电连接有用以控制三者的二次混合机智能预热系统模块,烧结机混合料矿槽蒸汽管流量调节阀18电连接有用以控制其的混合料矿槽智能预热系统模块。

基于上述实施方案,为了能够实现根据各检测点实际检测数据适应性、合理性调配热水、蒸汽用量,在各检测点与各阀门之间存在有连锁控制关系,包括:称重点a29与一次混合机冷水管流量调节阀13、一次混合机热水管流量调节阀14的连锁关系;称重点b30与二次混合机冷水管流量调节阀15、二次混合机热水管流量调节阀16、二次混合机蒸汽管17的连锁关系;称重点c31与烧结机混合料矿槽蒸汽管流量调节阀18的连锁关系;测温点a19与一次混合机冷水管流量调节阀13、一次混合机热水管流量调节阀14的连锁关系;测温点b20与二次混合机冷水管流量调节阀15、二次混合机热水管流量调节阀16、二次混合机蒸汽管17;测温点c21与烧结机混合料矿槽蒸汽管流量调节阀18的连锁关系;测温点d22与烧结机混合料矿槽蒸汽管流量调节阀18的连锁关系。

实施例2

基于实施例1的设备、检测点的设置,本实施例提供一种烧结混合料智能预热控制方法,为了便于以下描述的理解,首先整体写明各检测点与检测值的对应关系:

流量检测点a23检测值V1,流量检测点b24检测值V2,流量检测点c25检测值V3,流量检测点d26检测值V4,流量检测点e27检测值V5,流量检测点f28检测值V6;测温点a19检测值T1,测温点b20检测值T2,测温点c21检测值T3,测温点d22检测值T4;称重点a29检测值G1,称重点b30检测值G2,称重点c31检测值G3;水分检测点a33检测值W0,水分检测点b34检测值W1,水分检测点c35检测值W2。

该方法依据以下步骤实现:

步骤1,系统启动前,输入混合料预期总水分含量W(%),输入一次混合机1总加水量占混合料总加水量比例P1(%)(设置默认值80%),依据称重点a29检测值G1、水分检测点a33检测值W0,可计算获得混合料干料量G0(t/h):

G0=(1-(W0/100))*G1

进一步获得一次混合机冷水管7与一次混合机热水管8的加水总量为:

V1+V2=G0*(W/100)*(P1/100)

获得二次混合机冷水管9与二次混合机热水管10的加水总量为:

V3+V4=G0*(W/100)-G2*(W1/100)

步骤2,系统启动阶段,将一次混合机冷水管流量调节阀13调至最小,使V1=0,一次混合机热水管流量调节阀14调至最大,即:

V2=G0*(W/100)*(P1/100)

将二次混合机冷水管流量调节阀15调至最小,使V3=0,二次混合机热水管流量调节阀16调至最大,即:

V4=G0*(W/100)-G2*(W1/100)

将二次混合机蒸汽管流量调节阀17调至最小,使V5=0;将烧结机混合料矿槽蒸汽管流量调节阀18调至最小,使V6=0;

步骤3,一次混合机智能预热系统模块根据所述T2值变化调节一次混合机冷水管流量调节阀13与所述一次混合机热水管流量调节阀14,具体方法为:当T2值达到最大值时,逐步调小一次混合机热水管流量调节阀14,逐步调大一次混合机冷水管流量调节阀13,并保持V1+V2=G0*(W/100)*(P1/100);当所述T2值出现下降时,小幅调大一次混合机热水管流量调节阀14,并同时调小一次混合机冷水管流量调节阀13,并保持V1+V2=G0*W/100*P1/100,当所述T2值出现上升时,小幅调小所述一次混合机热水管流量调节阀14,同时调大一次混合机冷水管流量调节阀13,并保持V1+V2=G0*(W/100)*(P1/100)……如此反复,使所述T2值趋于稳定,停止调节,记录此时的所述G1值、T1值、V1值与V2值,做为常用值储存;

步骤4,二次混合机智能预热系统模块根据所述T3值变化调节二次混合机冷水管流量调节阀15、二次混合机热水管流量调节阀16及二次混合机蒸汽管流量调节阀17,具体方法为:将二次混合机蒸汽管流量调节阀17关闭,当所述T3值达到最大值时,逐步调小二次混合机热水管流量调节阀16,逐步调大二次混合机冷水管流量调节阀15,并保持V3+V4=G0*(W/100)-G2*(W1/100);当所述T3值出现下降时,小幅调大二次混合机热水管流量调节阀16,并同时调小二次混合机冷水管流量调节阀15,并保持V3+V4=G0*(W/100)-G2*(W1/100),当所述T3值出现上升时,小幅调小二次混合机热水管流量调节阀16,同时调大二次混合机冷水管流量调节阀15,并保持V3+V4=G0*(W/100)-G2*(W1/100)……如此反复,使所述T3值趋于稳定,停止调节;

步骤5,逐步调大二次混合机蒸汽管流量调节阀17,当所述T3值达到最大值时,小幅调小二次混合机蒸汽管流量调节阀17,当所述T3值出现下降时,小幅调大二次混合机蒸汽管流量调节阀17……如此反复,使所述T3值趋于稳定,停止调节,记录此时的所述G2值、T2值、V3值、V4值与V5值,做为常用值储存;

步骤6,混合料矿槽智能预热系统模块根据所述T4值变化调节烧结机混合料矿槽蒸汽管流量调节阀18,具体方法为:逐步调大烧结机混合料矿槽蒸汽管流量调节阀18,当所述T4值达到最大值时,小幅调小烧结机混合料矿槽蒸汽管流量调节阀18,当所述T4值出现下降时,小幅调大烧结机混合料矿槽蒸汽管流量调节阀18……如此反复,使所述T4值趋于稳定,停止调节,记录此时的G3值、T3值与V6值,做为常用值储存。

为保证系统运行可靠,尽量避免无效检测值造成的干扰,本方法设有检测值分析流程:

系统运行时,设定G2-G1值与V1+V2值的误差范围,将G2-G1值做为V1+V2值的对比,当两者误差大于设定范围,将G2-G1值做为步骤1中所述一次混合机冷水管7与一次混合机热水管8的加水总量,并报警提醒检查一次混合机冷水管流量调节阀13、一次混合机热水管流量调节阀14、流量检测点a23及流量检测点b24;并采用步骤3中记录的最后一组常用值调节一次混合机冷水管流量调节阀13及一次混合机热水管流量调节阀14;继续对比G2-G1值与V1+V2值,当两者误差小于设定范围,恢复原有控制。

系统运行时,设定G3-G2值与V3+V4值的误差范围,将G3-G2值做为V3+V4值的对比,当两者误差大于设定范围,将G3-G2值做为步骤1中所述二次混合机冷水管9与二次混合机热水管10的加水总量,并报警提醒检查二次混合机冷水管流量调节阀15、二次混合机热水管流量调节阀16、流量检测点c25及流量检测点d26;并采用步骤5中记录的最后一组常用值调节二次混合机冷水管流量调节阀15及二次混合机热水管流量调节阀16;继续对比G3-G2值与V3+V4值,当两者误差小于设定范围,恢复原有控制。

系统运行时,设定(G1*W0+V1+V2)/(G1+V1+V2)*100值与W1值的误差范围,将(G1*W0+V1+V2)/(G1+V1+V2)*100值做为W1值的对比,当两者误差大于设定范围,将(G1*W0+V1+V2)/(G1+V1+V2)*100值做为步骤1中W1值,并报警提醒检查水分检测点b34;并采用步骤5中记录的最后一组常用值调节二次混合机冷水管流量调节阀15及二次混合机热水管流量调节阀16;继续对比(G1*W0+V1+V2)/(G1+V1+V2)*100值与W1值,当两者误差小于设定范围,恢复原有控制。

系统运行时,设定(G2*W1+V3+V4)/(G2+V3+V4)*100值与W2值的误差范围,将(G2*W1+V3+V4)/(G2+V3+V4)*100值做为W2值的对比,当两者误差大于设定范围,报警提醒检查水分检测点c35;继续对比(G1*W0+V1+V2)/(G1+V1+V2)*100值与W2值,当两者误差小于设定范围,解除报警。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种烧结混合料预热装置及预热烧结的方法

- 用烧结热废气预热烧结混合料的生产方法和装置