流体开闭阀

文献发布时间:2024-01-17 01:15:20

技术领域

本申请涉及一种开闭阀,根据流体的压力来切换流路的开闭,例如能够应用于燃气管道的开闭等。

背景技术

作为流体的开闭阀,有时使用根据流体的压力,在流体压低于低压侧规定压的状态下关闭流路,在低压侧规定压与高压侧规定压之间的动作压的状态下打开流路,当流体压高于高压侧规定压时关闭流路的开闭阀。在专利文献1所述的流体开闭阀中,为了切换并维持关闭、打开、关闭三个状态,使用根据压力而位移的隔膜和保持隔膜的位置的磁铁。

现有技术文献

专利文献

专利文献1:实用新型专利公告CN213745105U号公报

发明内容

发明所要解决的技术问题

但是,磁铁在周围温度过高时磁力下降,因此存在难以维持规定的状态的情况。因此,即使在原本需要关闭流路来切断燃气流的状态下,也有可能无法维持流路关闭而导致燃气流动。

本申请鉴于此,其要解决的技术问题在于,不用磁铁来维持开闭的状态,而仅通过隔膜的位移就能够维持阀体部件打开流路的状态以及关闭流路的状态。

用于解决技术问题的方案

本申请的第一实施方式具备:阀本体,具备隔膜室、使流体流入该隔膜室的流入通路、在该流入通路的隔膜室相反侧面上形成的阀座以及使流体从隔膜室流出的流出通路;阀罩,形成与隔膜室隔着隔膜配置并且内部保持规定压的定压室;凸轮结构体,配置在隔膜室,与隔膜一起向第一方向以及第二方向移动,所述第一方向隔膜往隔膜室侧的位移方向,所述第二方向是隔膜往定压室侧的位移方向;隔膜施力弹簧,向第一方向对隔膜施力;凸轮导件,支承凸轮结构体向第一方向以及第二方向的移动;以及阀体部件,通过向第三方向以及第四方向移动来开闭阀座,所述第三方向和所述第四方向是与第一方向以及第二方向正交的方向,所述第三方向是流入通路从阀座往隔膜室的方向,所述第四方向是流入通路从隔膜室往阀座的方向。

而且,本申请的第一凸轮结构体在第一方向的端侧形成的第一凸轮面与在第二方向的端侧形成的第二凸轮面是比在第一方向以及第二方向的中间部位形成的第三凸轮面更向第三方向位移的形状。并且,本申请的第一阀体部件具备:阀主体,与阀座抵接脱离;以及阀杆,通过与凸轮结构体抵接,将凸轮结构体向第一方向以及第二方向的移动变换成向第三方向以及第四方向的位移并传递至阀主体。

根据本申请的第一实施方式,隔膜向第一方向以及第二方向的位移通过凸轮结构体与阀杆的协作变换成阀体部件向第三方向以及第四方向的位移。因此,无需磁铁等部件,就能够将阀体部件的位置保持在第一凸轮面位置、第二凸轮面位置以及第三凸轮面的位置。

第二凸轮面的位置位于凸轮结构体的第二方向的端侧,因此是隔膜向第一方向最大限度位移的状态。这与隔膜室内的压力低于定压室内压力的状态相对应。而且,在该状态下,阀杆向第三方向位移,阀主体抵接于阀座,关闭流入通路。

第三凸轮面的位置位于凸轮结构体的第一方向以及第二方向的中间部位,因此隔膜从第一方向的端侧(第二凸轮面的位置)向第二方向位移。即,隔膜室内的压力变成低压侧规定压与高压侧规定压中间的动作压。在该状态下,阀杆向第四方向位移,阀主体从阀座脱离,打开流入通路。由此能够使动作压的流体流动。

第一凸轮面的位置位于凸轮结构体的第一方向的端侧,因此是隔膜向第二方向最大限度位移的状态。这与隔膜室内的压力相对于定压室内压力高于高压侧规定压的状态相对应。由于不希望高压的流体流动,因此在该状态下,阀杆向第三方向位移。由此,阀主体抵接于阀座,关闭流入通路。

本申请的第二实施方式中,阀体部件进一步具备向阀座侧对阀主体施力的阀施力弹簧。通过配置阀施力弹簧,能够使阀体部件的动作稳定。

本申请的第三实施方式中,阀体部件的阀杆在第三方向顶端以可旋转的方式收容有球体部件。通过配置球体部件,阀杆相对于凸轮结构体容易滑动。由此,阀杆在第二凸轮面与第三凸轮面之间的移动以及在第三凸轮面与第二凸轮面之间的移动更顺畅。

本申请的第四实施方式中,阀体部件的阀杆在第三方向顶端以可向第三方向以及第四方向移动的方式收容有滑动部件,并且具备向第三方向对该滑动部件施力的滑动部件施力弹簧。能够使滑动部件相对于凸轮结构体顺滑移动。此外,滑动部件向第三方向以及第四方向的移动量小于第二凸轮面与第三凸轮面之间的位移量和第三凸轮面与第一凸轮面之间的位移量,因此能够相对于凸轮结构体使阀杆向第三方向以及第四方向位移。

本申请的第五实施方式中,凸轮结构体的第一凸轮面、第二凸轮面以及第三凸轮面是平行于第一方向以及第二方向的平面。而且,第二凸轮面与第三凸轮面之间为越往第一方向越向第四方向倾斜的倾斜面,第三凸轮面与第一凸轮面之间为越往第一方向越向第三方向倾斜的倾斜面。

由于第一凸轮面、第二凸轮面以及第三凸轮面是平行于第一方向以及第二方向的平面,因此即使在阀杆卡合于第一凸轮面、第二凸轮面以及第三凸轮面的状态下流体压力稍微变动导致隔膜向第一方向以及第二方向位移,阀体部件也能够保持其位置。由此,能够使阀主体对阀座的开闭稳定。

本申请的第六实施方式中,凸轮结构体具备第一凸轮面凹部,所述第一凸轮面凹部在第一凸轮面上向第三方向凹陷,收纳阀杆的第三方向顶端。如上所述,阀杆抵接于第一凸轮面是隔膜室内的压力高于高压侧规定压的状态。在该状态下,阀主体优选通过抵接于阀座来可靠地关闭流入通路。因此,通过将阀杆的第三方向顶端嵌合到第一凸轮面凹部,能够可靠地维持阀主体的关闭状态。

本申请的第七实施方式中,凸轮结构体具备第二凸轮面凹部,所述第二凸轮面凹部在第二凸轮面上向第三方向凹陷,收纳阀杆的第三方向顶端。阀杆抵接于第二凸轮面是隔膜室内的压力低于低压侧规定压的状态。该状态也包含流体开闭阀未连接到流路的状态。即,也包含流体开闭阀运输时的状态,该状态优选凸轮结构体和阀体部件不移动。因此,通过将阀杆的第三方向顶端嵌合到第一凸轮面凹部,能够可靠地维持阀主体的关闭状态。

本申请的第八实施方式中,凸轮结构体具备第三凸轮面凸部,所述第三凸轮面凸部在第三凸轮面上向第四方向鼓出,阻碍阀杆向第一方向以及第二方向的移动。阀杆抵接于第三凸轮面是流体处于规定的动作压的状态,该状态优选阀主体尽可能脱离阀座而打开流入通路。因此,通过设置第三凸轮面凸部,限制阀杆向第二凸轮面侧与第一凸轮面侧不必要的移动。

本申请的第九实施方式中,在阀本体的流入通路的阀体部件的流体流上游侧配置有调节流体的流量的流量调节阀。而且,该流量调节阀具备:节流部,配置在流入通路内阀主体的流体流上游侧;球阀,在该节流部的流体流上游侧与节流部相对置配置;以及球阀施力弹簧,向离开节流部的方向对该球阀施力。

如果流体流量增加超过了球阀施力弹簧的施加力,球阀便向节流部侧位移。其结果是,由球阀与节流部对流体的流路进行了节流,流通阻力增加,限制了流量。相反地,如果流量在适当值以下,则球阀施力弹簧的施加力使球阀离开节流部。其结果是,球阀与节流部之间的流通阻力减小,流量增加。该流量调节阀的动作与下游的流体开闭连动。例如即使流体流量变动,也能够通过使用流量调节阀来使下游的流体开闭阀的动作稳定。

本申请的第十实施方式中,在阀本体的流出通路内配置有切换开闭流体流的流体切换阀。而且,该流体切换阀在阀本体上形成有:阀室,呈筒形状,位于流出通路;以及圆筒状的转动支承部,与该阀室在轴方向上连续。另外,具备:阀部件,具有以可旋转的方式配置在转动支承部上的阀基底部以及与该阀基底部一体地转动并在阀室内转动的阀部;以及密封部件,与阀部一体地转动,与流出通路朝向阀室的开口部相对置地封闭开口部。

而且,本申请的第十实施方式的流体切换阀中,相对于阀室的中心轴位置,密封部件转动时的转动中心轴位置偏心,根据密封部件的转动密封部件被按压在开口部。

在本申请的第十实施方式中,相对于阀室的中心轴位置,密封部件转动时的转动中心轴位置偏心,其结果是,密封部件的径方向位置根据密封部件的转动而位移。因此,能够利用该位移密封部件被按压在流体入口通路以及流体出口通路中任一者。通过该密封部件的按压,能够使密封部件可靠地密封流体入口通路以及流体出口通路中任一者。

本申请的第十一实施方式中,在阀本体的流出通路的下游配置有流出管。而且,该流出管以可相对于阀本体转动的方式被保持。由此,能够自如地设定连接到流出管的管道的安装方向。

附图说明

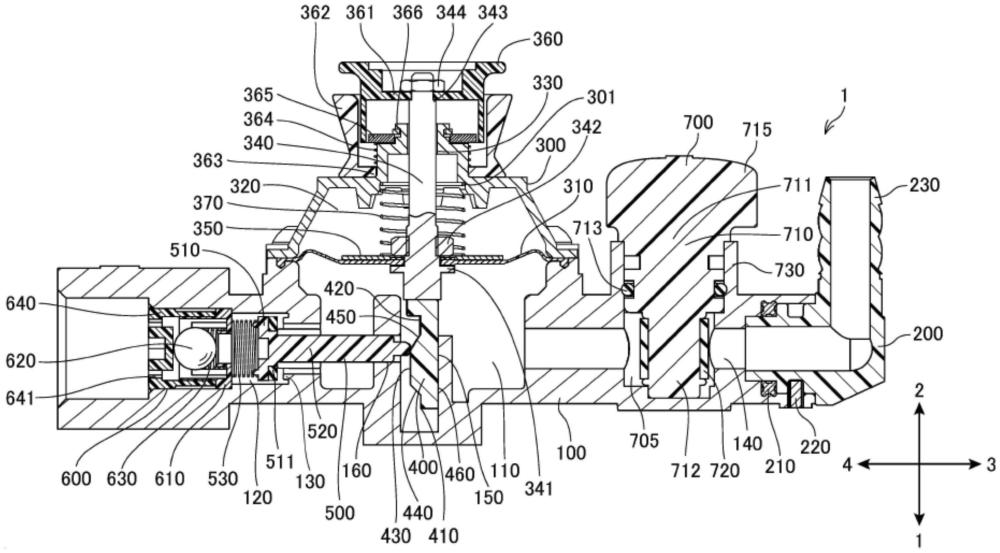

图1是流体开闭阀的第一状态的剖面图。

图2是流体开闭阀的第二状态的剖面图。

图3是流体开闭阀的第三状态的剖面图。

图4是沿图1的Ⅳ-Ⅳ线的剖面图。

图5是从图4的状态起将阀部转动90度的状态的剖面图。

图6是凸轮结构体的剖面图。

图7是凸轮结构体的其他实施方式的剖面图。

图8是阀杆的其他实施方式的剖面图。

图9是阀杆的另一其他实施方式的剖面图。

图10是阀杆的另一其他实施方式的剖面图。

图11是阀杆的另一其他实施方式的剖面图。

附图标记说明

1:流体开闭阀

100:阀本体

110:隔膜室

120:流入通路

130:阀座

140:流出通路

300:阀罩

310:隔膜

400:凸轮结构体

410:第一凸轮面

420:第二凸轮面

430:第三凸轮面

500:阀体部件

具体实施方式

在图1至图3中,1是流体开闭阀。100是阀本体,由铝或者铝合金的压铸而成型。在该阀本体100上形成有最大径为50~60毫米左右的圆筒形的隔膜室110。另外,在阀本体100上还形成有使流体流入该隔膜室110的流入通路120。此外,作为流体,在本例中使用燃气。而且,流入通路120连结到燃气公司等的燃气引入管。流入通路120的内径在5~10毫米左右。

在阀本体100上,在该流入通路120的与隔膜室110的相反侧面上形成有阀座130。另外,在阀本体100上还形成有使流体从隔膜室110流出的流出通路140。流出通路140的内径也在5~10毫米左右。而且,在流出通路140的下游配置有聚缩醛POM或尼龙等树脂制成的流出管200。

流出管200与阀本体100的流出通路140之间被O型环210密封。另外,流出管200与阀本体100的流出通路140被卡簧220止脱。此外,流出管200可相对于阀本体100旋转360度。在流出管200上连接有将家庭用的燃气灶等燃气设备与流体开闭阀1相连的燃气管道。因此,在流出管200的外周形成有燃气管道的止脱结构230。

与阀本体100的隔膜室110相对置地配置有铝或者铝合金制成的阀罩300。丁腈橡胶制成的隔膜310的外周被该阀罩300与阀本体100夹持。因此,隔膜310将隔膜室110封闭。另外,隔膜310将阀罩300与隔膜室110隔开。阀罩300的内部与隔膜310之间形成有定压室320。定压室320通过圆筒状的开口部330与大气连通,因此,定压室320为大气压。

在隔膜310的内周部配置有金属制成的杆340。杆340由不锈钢、铁、铝或者铝合金等形成。而且,杆340为直径5毫米左右、长度30毫米左右的圆柱形状。

在隔膜310的内周部配置有聚缩醛POM或尼龙等树脂制成的圆盘状的保持板350。而且,隔膜310的内周部与该保持板350一起被形成于杆340的凸缘部341与螺母342夹持。杆340的上方部分被阀罩300的开口部330滑动支承。即,杆340的下方部被隔膜310的内周部保持,上方部被开口部330保持。

在杆340的上部形成有肩部343,箍缩部360卡止于该肩部343。箍缩部360是聚缩醛POM或尼龙等树脂制成的,大致呈圆筒状,在圆筒状的中间部内周登载有圆盘状的连结部361。在箍缩部360中,该连结部361卡止于杆340的肩部343,在该状态下被螺母344紧固固定。

在箍缩部360的外周配置有内径稍微大于箍缩部360的外径的、圆筒状的箍缩导件362。该箍缩导件362也是聚缩醛POM或尼龙等树脂制成的。箍缩导件362的下端向内方向弯曲地形成有卡止部363,通过该卡止部363保持在阀罩300的上表面。即,在阀罩300上,弹簧架365被卡簧366固定,箍缩导件362由介于该弹簧架365与卡止部363之间的箍缩导件固定弹簧364按压在阀罩300。由此,即使在箍缩部360向第一方向最大限度位移的状态下,也能够有效地抑制箍缩导件362摇晃。但是,箍缩导件362也可以直接熔接在阀罩300上。

在定压室320内配置有向隔膜室110侧按压隔膜310的隔膜施力弹簧370。该隔膜施力弹簧370是弹簧钢制成的,一端抵接于保持板350,另一端抵接于在阀罩300上形成的抵接面301。

在杆340的下端配置有凸轮结构体400。凸轮结构体400是聚缩醛POM或尼龙等树脂制成的,熔接在杆340的下端。在本例中,隔膜310、杆340以及凸轮结构体400根据隔膜室110与定压室320之间的压力差在图1至图3的上下方向位移。不过,图中的流体开闭阀1的配置状态是一例,杆340等并非局限于上下移动。因此,将图中的下方向称为第一方向,将上方向称为第二方向。第一方向是隔膜310等向隔膜室110侧位移的方向。另外,第二方向是隔膜310等向定压室320侧位移的方向。

另外,将与第一方向以及第二方向正交的左右方向中右方向作为第三方向,将左方向作为第四方向。第三方向既是流入通路120的从阀座130往隔膜室110的流体的流动方向,也是关闭阀座130的方向。而且,第四方向既是流入通路120的从隔膜室110往阀座130的方向,也是打开阀座130的方向。

在凸轮结构体400的第一方向(下侧)的端侧形成有第一凸轮面410。第一凸轮面410在第一方向以及第二方向(上下方向)上大致平坦。另外,在凸轮结构体400的第二方向(上侧)的端侧也形成有第二凸轮面420。第二凸轮面420也在第一方向以及第二方向(上下方向)上大致平坦。而且,第一凸轮面410与第二凸轮面420在第三方向以及第四方向(左右方向)上形成在大致相同的位置。

在凸轮结构体400的第一方向以及第二方向(上下方向)的中间部位形成有第三凸轮面430。该第三凸轮面430也在第一方向以及第二方向(上下方向)上大致平坦。而且,与第一凸轮面410以及第二凸轮面420相比,第三凸轮面430位于第四方向(左侧)的位置。换言之,第一凸轮面410以及第二凸轮面420位于比第三凸轮面430更远离阀座130的方向(第三方向)的位置。

凸轮结构体400的第三凸轮面430与第一凸轮面410之间为越往第一方向(下方)越向第三方向(右侧)倾斜的倾斜面(第一倾斜面440)。另外,第二凸轮面420与第三凸轮面430之间为越往第一方向(下方)越向第四方向(左侧)倾斜的倾斜面(第二倾斜面450)。

凸轮结构体400的与形成有第一至第三凸轮面410、420、430的面相反的第三方向(右侧)的结构体底面460在第一方向以及第二方向(上下方向)上平坦。而且,由在阀本体100上形成的支承面150支承该结构体底面460。即,凸轮结构体400沿着支承面150在第一方向以及第二方向(上下方向)上滑动。因此,该支承面150也是支承凸轮结构体400向第一方向以及第二方向(上下方向)的移动的凸轮导件。不过,杆340也支承着凸轮结构体400向第一方向以及第二方向(上下方向)的移动。如上所述,杆340的移动是由隔膜310的内周部保持下方部,由开口部330保持上方部,因此隔膜310与开口部330也是支承凸轮结构体400向第一方向以及第二方向(上下方向)的移动的凸轮导件。

与凸轮结构体400相接地配置有阀体部件500。阀体部件500是聚缩醛POM或尼龙等树脂制成的,一体成型有阀主体510与阀杆520,所述阀主体510与阀座130抵接、脱离,所述阀杆520与凸轮结构体400相接。

阀杆520以可向第三方向以及第四方向(左右方向)移动的状态被形成于阀本体100的保持通路160保持。阀杆520的顶端521呈球形状,能够沿着凸轮结构体400的第一凸轮面410、第一倾斜面440、第三凸轮面430、第二倾斜面450以及第二凸轮面420顺畅地移动。

在阀主体510的与阀座130抵接的面上粘合有橡胶制成的密封件511,当阀主体510坐落在阀座130上时,可靠地关闭流入通路120。另外,阀施力弹簧530的施加力向阀座130侧按压阀主体510,该阀施力弹簧530使阀主体510坐落在阀座130上时的密封可靠。

在流入通路120的阀体部件500的上游部配置有流量调节阀600。上述阀施力弹簧530的一端卡止于该流量调节阀600的通路节流部610。阀施力弹簧530的另一端抵接于阀主体510。

在流量调节阀600上与通路节流部610相对置地配置有球阀620,在该球阀620与通路节流部610之间配置有向离开通路节流部610的方向对球阀620施力的球阀施力弹簧630。球阀620以及球阀施力弹簧630配置在流量调节阀外壳640内。在流量调节阀外壳640内形成有多个通路孔641,流量调节阀外壳640不会使流入通路120节流。此外,通路节流部610、球阀620以及流量调节阀外壳640均是聚缩醛POM或尼龙等树脂制成的。而且,通路节流部610与流量调节阀外壳640相粘合。

在流出通路140内配置有切换通路的开闭的流体切换阀700。流体切换阀700具备阀部件710与密封部件720。如图4以及图5所示,以横穿直线配置的流出通路140的方式形成有阀室705。而且,在该阀室705配置有阀部件710与密封部件720。

在阀本体100上形成有剖面圆形状的转动支承部730。转动支承部730的内径为15毫米左右。流出通路140开口的阀室705形成在转动支承部730的下方。转动支承部730与阀室705为连续的等径圆筒形状。

阀部件710是聚缩醛POM或尼龙等树脂制成的,具备:阀基底部711,嵌合于转动支承部730并转动;以及阀部712,一体形成在该阀基底部711的下方,在阀室705内转动。阀基底部711以及阀部712均为圆柱形状,阀基底部711的外径与转动支承部730的内径大致相同。

在阀基底部711上形成有O型环保持槽,保持阀用O型环713。该阀用O型环713与转动支承部730的内周密接,防止流体从阀室705漏出。

阀部712的外径为10毫米左右,阀部712的中心轴B从阀基底部711以及转动支承部730的中心轴A偏心1毫米左右。因此,阀部712在阀室705内偏心转动。

橡胶制成的圆环状的密封部件720配置在阀部712的外周中与流出通路140相对置的位置。另外,在阀部712的外周上配置有该密封部件720的部位形成有滚花槽,将密封部件720可靠地保持在阀部712。

接下来,对上述结构的流体开闭阀1的动作进行说明。在通常的动作时,流体切换阀700在图5的状态下打开流出通路140。图1的状态是流体开闭阀1与燃气管连接之前的状态以及与燃气管连接但是燃气的压力高于大气压不足1千帕的第一状态。在图1的第一状态下,隔膜施力弹簧370使隔膜310向隔膜室110侧(第一方向)位移。因此,阀杆520的顶端521抵接于第二凸轮面420。

阀体部件500的状态是通过阀施力弹簧530的按压力来保持的。因此,即使在流体开闭阀1与管道连接之前单个运输的状态下,也通过隔膜施力弹簧370与阀施力弹簧530的施加力有效地抑制杆340与阀体部件500等的移动。

当流体开闭阀1与燃气管道连接、隔膜室110的压力超过大气压1千帕左右以上时,隔膜310抵抗隔膜施力弹簧370的施加力向定压室320侧(第二方向)位移。随着该位移,凸轮结构体400也向第二方向移动。根据该凸轮结构体400的移动,阀杆520的顶端521抵接于第二倾斜面450,向使阀主体510离开阀座130的方向(第四方向)移动。

图2是阀杆520的顶端521通过第二倾斜面450抵接于第三凸轮面430的第二状态。在图2的第二状态下,阀主体510的密封件511从阀座130上脱离,流入通路120打开。在该状态下,燃气的流量通过流量调节阀600进行调节。

球阀施力弹簧630向流量调节阀外壳640侧按压流量调节阀600的球阀620。因此,通常通路节流部610能够不节流地使规定量的燃气流动。但是,当燃气的流量超过规定量时,球阀620抵抗球阀施力弹簧630的施加力而向通路节流部610侧位移。然后,球阀620与通路节流部610对燃气的流路进行节流,限制燃气的流量。通过该球阀620、通路节流部610与球阀施力弹簧630的协作,将燃气的流量调节在规定量。尤其是在本实施方式中,流量调节阀600的动作与下游的流体开闭阀1联动。当根据隔膜310的移动从第一状态切换到第二状态时,燃气的流动从零流量一下子上升。另外,在第二状态下,燃气流量也有可能急剧增加。在这种情况下,由于具备流量调节阀600,也能够使配置在下游的流体开闭阀1的动作稳定。

第三凸轮面430存在规定的距离,因此即使隔膜室110内的压力上升至高于大气压1千帕以上而导致凸轮结构体400向第一方向移动,也能够维持图2所示的第二状态。第二状态是隔膜室110内的燃气压高于定压室320内的大气压0.8~8千帕左右的状态。

即,燃气的规定的动作压是高于大气压0.8~8千帕左右的压力。当低于低压侧规定压即0.8千帕时,阀杆520的顶端521越过第二倾斜面450与第一凸轮面410相接。即,恢复到图1所示的第一状态。

从第二状态(图2)与第一状态(图1)的对比可知,箍缩部360的上方部从箍缩导件362突出一半左右。通过在该箍缩部360的上半部分标注规定的颜色或标记,能够在视觉上表示流体开闭阀1以规定的动作压动作的状态。

当隔膜室110内的燃气压高于定压室320内的大气压8千帕左右以上、高于高压侧规定压时,阀杆520的顶端521越过第一倾斜面440与第一凸轮面410相对置。图3是燃气压高于高压侧规定压的第三状态。

从图2的第二状态与图3的第三状态的对比可知,箍缩部360进一步向上方位移,其全部从箍缩导件362突出。即,箍缩部360不仅上半部分从箍缩导件362露出,下半部分也从箍缩导件362露出。因此,通过在箍缩部360的下半部分标注与上半部分不同的规定的颜色或标记,能够在视觉上表示燃气压高于高压侧规定压、流体开闭阀1关闭的状态。

如图6所示,第一倾斜面440的倾斜角度C比第二倾斜面450的倾斜角度D更陡。由此,能够在燃气压高于高压侧规定压时立即向第一凸轮面410移动。另外,一旦向第一凸轮面410侧移动,就难以复位至第三凸轮面430侧。相反地,第二倾斜面450的倾斜角度D为缓坡,因此能够比较容易地进行在图2所示的燃气压为规定的动作压的第二状态与图1所示的燃气压低于低压侧规定压的第一状态之间的切换。

如图3所示,在燃气压高于高压侧规定压而流体开闭阀1关闭的第三状态下,优选通过流体切换阀700关闭流出通路140。流体切换阀700的切换动作能够由作业人员手动转动在阀部件710的上部形成的操作部715的方式来进行。

图4是关闭了流出通路140的状态,阀部712的中心轴B向流出通路140的开口部侧最大限度位移。通过该位移将密封部件720按压在开口部,使密封部件720发生弹性变形,可靠地堵塞开口部。更加具体地,密封部件720的壁厚(1.5毫米左右)大于在阀部712的中心轴B最大限度位移的状态下的阀部712外周与开口部之间的距离(1毫米左右),因此密封部件720被挤压该差值的量,进行开口部的密封。

此外,在90度的转动动作期间密封部件720按压在阀室705的内周,但是被按压的仅仅是密封部件720的一部分。因此,不会将对操作部715的转动所需的负载升高必要程度以上。

如果燃气压的异常状态消除、流体开闭阀1恢复功能,流体切换阀700也会打开流出通路140。作业人员将操作部715转动90度的状态为图5,阀部712的中心轴B相对于阀基底部711以及转动支承部730的中心轴A向图的上方位移。其结果是,密封部件720离开流出通路140的开口部,恢复到燃气流通的状态。

此外,以上所述的是本申请的优选例子,本申请有各种方式。图6的第一倾斜面440的倾斜角度C和第二倾斜面450的倾斜角度D是一例,也能够设定其他角度。基于隔膜室110内的燃气压与定压室320的大气压之间的差压对隔膜310施加的力,来设定隔膜施力弹簧370的设定负载与阀施力弹簧530的设定负载。然后,根据这些设定负载来设计第一倾斜面440与第二倾斜面450的倾斜角度。

另外,如图7所示,也可以在第二凸轮面420上设置凹部421。凹部421的形状为比阀杆520的顶端521的球形状稍大的球形状。通过将阀杆520的顶端521嵌合到凹部421,能够使图1所示的第一状态稳定。如上所述,第一状态也包含流体开闭阀1的运输状态,因此能够抑制运输时的振动等导致隔膜310、杆340、阀体部件500等位移。

如图7所示,也可以在第三凸轮面430最靠近第二倾斜面450侧(第二方向侧)的部位设置凸部431。通过设置凸部431,能够使低压侧规定压产生滞后。由此,能够使图2所示的流入通路120打开的第二状态稳定。

进一步,如图7所示,也可以在第一凸轮面410上设置凹部411。凹部411的形状也与第二凸轮面420的凹部421一样地,设为比阀杆520的顶端521的球形状稍大的球形状。通过将阀杆520的顶端521嵌合到凹部411,能够使图3所示的关闭流入通路120的第三状态稳定。这是因为,当燃气压高于高压侧规定压而流入通路120被关闭时,优选该流入通路120关闭的状态得以维持。

图7所示的凹部411、凹部421、凸部431既可以全都形成,也可以形成其中任意个。另外,凹部411、421的形状也不局限于球形状,也可以是底部具有平面的形状。

如图8所示,也可以将阀杆520的顶端521形成为作为单独部件的球体522。即,也可以在阀杆520的顶端521侧设置收容部523,用该收容部523保持球体522。收容部523进一步优选以可旋转的状态保持球体522。由此,阀杆520的顶端521能够相对于凸轮结构体400顺畅移动。

如图9所示,也可以取代球体522而使用将顶端521弄圆的滑动部件524通过滑动部件施力弹簧525收容在收容部523。此外,阀杆520必须沿着第一倾斜面440或第二倾斜面450向第三方向以及第四方向(左右方向)移动,因此滑动部件524与滑动部件施力弹簧525设定成阀杆520的顶端521能够相对于凸轮结构体400顺畅移动。

如图10和图11所示,阀杆520的顶端521也可以形成为半圆弧状。在这样形成为半圆弧状的情况下,阀杆520与凸轮结构体400的接触部从点变为线,力的传递和保持位置更加稳定。另外,阀杆520的形状从圆柱形状成为剖面四边形状,因此能够在保持在保持通路160的状态下防止阀杆520的转动。

进而,也可以在阀杆520的顶端521的第一方向上形成倾斜面526,在该倾斜面526上一体形成突起527。当阀杆520在第二倾斜面450移动时,首先该突起527与第二倾斜面450相接。由此,突起527作为导件发挥功能,阀杆520能够在第二倾斜面450顺畅移动。

在上述实施方式中,凸轮结构体400由支承面150、隔膜310与开口部330这三处的凸轮导件来支承向第一方向以及第二方向(上下方向)的移动。但是,在由隔膜310与开口部330就能够充分支承移动的情况下,也能够废除支承面150。

在上述实施方式中,通过设置箍缩部360,在视觉上可分辨流体开闭阀1是什么状态。而且,作业人员通过操作箍缩部360,能够从图2所示的第二状态(流入通路120打开)变换到图1所示的第一状态(流入通路120关闭),相反地也能够从第一状态(流入通路120关闭)恢复到第二状态(流入通路120打开)。同样地,也能够从图3所示的第三状态(流入通路120关闭)恢复到第二状态(流入通路120打开)。不过,在仅通过隔膜310进行流体开闭阀1的开闭的情况下,也能够废除箍缩部360和箍缩导件362。

在上述实施方式中,将凸轮结构体400与杆340形成为单独部件,但是也可以形成为一体。而且,在如上所述废除箍缩部360的情况下,也能够废除杆340。在这种情况下,直接将凸轮结构体400固定在隔膜310上。另外,在废除了杆340的情况下,由支承面150进行支承凸轮结构体400的凸轮引导。

在上述实施方式中,流体开闭阀1具备流出管200、流量调节阀600以及流体切换阀700。流出管200能够改变燃气管道的布置方向而有用。流量调节阀600能够将燃气的流量限制在一定量而有用。另外,流体切换阀700也能够切断燃气的流动而有用。不过,这些功能对于本申请的流体开闭阀1不是必须的,也能够根据需要废除。

在上述实施方式中,将定压室320设定成了向大气开放而处于大气压。但是,定压室320的压力也可以维持在大气压以外的规定的正压或者负压。

在上述实施方式中,作为树脂材料示例出了聚缩醛POM或尼龙,但是也可以是其他材料。另外,也可以取代树脂材料,使用锌、铁或铝合金等金属制成。另外,上述实施方式中示出的尺寸为一例,当然能够设定成其他大小。

在上述实施方式中,示出了使用燃气作为流体的例子。根据燃气的压力与阀座130抵接脱离来开闭流入通路120的使用方法是优选的用途。但是,本申请的流体开闭阀也能够用作其他气体的开闭阀,也能够用作液体的开闭阀。

- 流体控制阀及流体控制阀制造方法

- 一种旋转式流体高频多通路开闭阀

- 流体用开闭阀和使用它的空气调节机