双向逆止阀及其控流方法和制造方法

文献发布时间:2024-01-17 01:15:20

技术领域

本发明涉及一逆止阀,特别涉及一双向逆止阀及其控流方法和制造方法。

背景技术

逆止阀被广泛地应用于净水机、饮水机等饮用水设备,其被设置在水箱和水泵之间,当水泵开始抽水时,基于负压原理,逆止阀自动地导通水箱和水泵,以允许被存储于水箱内的水经逆止阀进入水泵而被抽出,当水泵停止工作时,逆止阀自动地阻断水箱和水泵,以阻止被存储于水箱内的水进入逆止阀。例如,公告号为CN217030142U的中国实用新型专利公开了一种负压阀,在该专利公开的技术方案中,当出水口受水泵作用时,上气室产生负压,下气室为大气压,因此,气压膜片的伸缩部会向上伸缩移动,此时伸缩部带动顶杆上移,顶杆抵触阀塞并可向上顶开阀塞,从而打开阀口,此时进水口和出水口的连通可实现出水,当水泵停止工作,气压膜片的伸缩部会向下伸缩复位,此时顶杆跟随伸缩部下移,阀塞在弹簧的带动下封堵阀口。由此可见,上述专利的负压阀仅靠弹簧抵靠阀塞的方式由阀塞封堵阀口,这种方式导致负压阀的密封性较差,具体为当出水口的水压较大时,出水口的水会驱动阀塞向上移动而在阀塞和壳体之间形成缝隙,以至于出现出水口的水经形成于阀塞和壳体之间的缝隙向进水口倒流的现象,从而造成水箱内的水被污染。

发明内容

本发明的一个目的在于提供一双向逆止阀及其控流方法和制造方法,其中所述双向逆止阀能够阻止流体倒流。

本发明的一个目的在于提供一双向逆止阀及其控流方法和制造方法,其中所述双向逆止阀提供一阀体单元和一密封单元,所述阀体单元的第二腔室的压力越大,所述密封单元的密封部越能够提高良好的密封效果,以使所述双向逆止阀具有阻止流体自所述阀体单元的所述第二腔室向第一腔室倒流的能力。

本发明的一个目的在于提供一双向逆止阀及其控流方法和制造方法,其中所述密封单元提供一连接杆、一密封部以及一悬持部,所述悬持部可变形地设置于所述阀体单元的所述第一腔室,并且所述悬持部通过所述连接杆悬持所述密封部于所述阀体单元的所述第一腔室或控流通道,当所述阀体单元的所述第二腔室的压力大于所述第一腔室的压力时,位于所述第二腔室的流体施加压力至所述密封部,以使所述密封部紧密地贴合于所述阀体单元而阻止所述第二腔室和所述第一腔室相连通。可以理解的是,所述阀体单元的所述第二腔室和所述第一腔室的压力差越大,位于所述第二腔室的流体施加于所述密封部的压力越大,相应地,所述密封部越能够紧密地贴合于所述阀体单元,从而所述双向逆止阀能够具有防止流体倒流之效果。

依本发明的一个方面,本发明提供一双向逆止阀,其包括:

一阀体单元,其中所述阀体单元具有一第一腔室、一第二腔室、一控流通道、一第一流道以及一第二流道,所述第一腔室和所述第二腔室上下布置且通过所述控流通道相连通,所述第一流道连通于所述第一腔室,所述第二流道连通于所述第二腔室;和

一密封单元,其中所述密封单元包括一连接杆、一密封部以及一可变形的悬持部,所述连接杆自所述阀体单元的所述第一腔室经所述控流通道向所述第二腔室方向延伸,所述密封部被设置于所述连接杆的底端,所述悬持部的悬持内侧和悬持外侧以所述悬持部封闭所述阀体单元的所述第一腔室的上方开口的方式分别被连接于所述连接杆的顶端和所述阀体单元,以由所述悬持部通过所述连接杆悬持所述密封部,其中在所述阀体单元的所述第一腔室的压力小于或等于所述第二腔室的压力并且所述第一腔室为正压时,所述悬持部通过所述连接杆将所述密封部悬持在封闭所述阀体单元的所述控流通道的位置,其中在所述阀体单元的所述第一腔室的压力大于所述第二腔室的压力并且所述第二腔室为负压时,所述悬持部通过所述连接杆将所述密封部悬持在打开所述阀体单元的所述控流通道的位置。

根据本发明的一个实施例,所述密封部的顶面被设置能够贴合或移离所述阀体单元的用于形成所述控流通道的底面,以允许所述密封部封闭或打开所述阀体单元的所述控流通道。

根据本发明的一个实施例,所述密封部的外壁被设置能够贴合或移离所述阀体单元的用于形成所述控流通道的内壁,以允许所述密封部封闭或打开所述阀体单元的所述控流通道。

根据本发明的一个实施例,所述连接杆自所述阀体单元的所述第一腔室经所述控流通道延伸至所述第二腔室。

根据本发明的一个实施例,所述密封部被安装于所述连接杆的底端;或者,所述密封部一体地成型于所述连接杆的底端;或者,所述密封部和所述连接杆是一体式结构。

根据本发明的一个实施例,所述悬持部被安装于所述连接杆的顶端;或者,所述悬持部一体地成型于所述连接杆的顶端;或者,所述悬持部和所述连接杆是一体式结构。

根据本发明的一个实施例,所述悬持部进一步包括一环形的悬持元件和自所述悬持元件一体地向外延伸的一环形的悬边元件,所述悬持元件的内侧形成所述悬持部的悬持内侧,所述悬边元件的外侧形成所述悬持部的悬持外侧,其中所述悬边元件的纵向截面形成的图形为拱形。

根据本发明的一个实施例,所述阀体单元进一步包括一阀座和一底盖,其中所述第一腔室、所述控流通道、所述第一流道和所述第二流道形成于所述阀座,所述底盖被安装于所述阀座的底部,以在所述底盖和所述阀座之间形成所述第二流道,其中所述悬持部的悬持外侧被连接于所述阀座的顶部,以由所述悬持部封闭所述阀体单元的所述第一腔室的上方开口。

根据本发明的一个实施例,所述阀体单元进一步包括一顶盖,所述顶盖以所述顶盖和所述阀座夹持所述悬持部的悬持外侧的方式被安装于所述阀座的顶部。

根据本发明的一个实施例,所述双向逆止阀具有一避让空间,所述避让空间形成于所述顶盖和所述悬持部之间,其中所述顶盖具有至少一气体通道,所述气体通道连通所述避让空间。

根据本发明的一个实施例,所述双向逆止阀进一步包括一复位元件,所述复位元件位于所述阀体单元的所述第一腔室,并且所述复位元件的顶端抵靠所述悬持部,所述复位元件的底端抵靠所述阀体单元。

依本发明的另一个方面,本发明进一步提供一双向逆止阀的控流方法,其中所述控流方法包括如下步骤:

(a)在一阀体单元的一第二腔室的压力减小并且所述第二腔室为负压时,一密封单元的一密封部在朝向所述阀体单元的所述第二腔室方向移动的过程中通过一连接杆带动一悬持部向下变形而积蓄弹性势能,以允许所述密封部打开所述阀体单元的用于连通一第一腔室和所述第二腔室的一控流通道,从而允许流体自所述阀体单元的所述第一腔室经所述控流通道流向所述第二腔室;和

(b)在所述阀体单元的所述第二腔室的压力增大并且所述第一腔室为正压时,所述悬持部在恢复初始状态的过程中通过所述连接杆带动所述密封部朝向所述第一腔室方向移动,以允许所述密封部封闭所述阀体单元的所述控流通道,从而阻止流体自所述阀体单元的所述第一腔室经所述控流通道流向所述第二腔室,和阻止流体自所述阀体单元的所述第二腔室经所述控流通道流向所述第一腔室。

根据本发明的一个实施例,在所述步骤(a)中,允许所述悬持部朝向靠近所述阀体单元的所述第二腔室的方向挤压一复位元件,以使所述复位元件产生形变而积蓄弹性势能,在所述步骤(b)中,允许所述复位元件在恢复初始状态的过程中朝向远离所述阀体单元的所述第二腔室的方向推动所述悬持部。

依本发明的另一个方面,本发明进一步提供一双向逆止阀的制造方法,其中所述制造方法包括如下步骤:

(A)连接一悬持部的悬持外侧于一阀座的顶部,以允许所述悬持部通过被可活动地保持在所述阀座的一控流通道的一连接杆悬持一密封部于所述阀座的底部,其中在所述阀座和所述悬持部之间形成一第一腔室,所述第一腔室和所述阀座的所述第一流道相连通;和

(B)安装一底盖于所述阀座的底部,其中在所述底盖和所述阀座之间形成一第二腔室,所述第二腔室和所述阀座的一第二流道相连通。

根据本发明的一个实施例,所述步骤(A)进一步包括:

(A.1)允许所述连接杆的底端经所述阀座的所述控流通道自所述阀座的顶部延伸至底部;

(A.2)连接所述悬持部的悬持外侧于所述阀座的顶部;以及

(A.3)安装所述密封部于所述连接杆的底端。

根据本发明的一个实施例,所述步骤(A)进一步包括:

(A.1’)允许所述连接杆的顶端经所述阀座的所述控流通道自所述阀座的底部延伸至顶部;

(A.2’)安装所述悬持部的悬持内侧于所述连接杆的顶端;以及

(A.3’)连接所述悬持部的悬持外侧于所述阀座的顶部。

根据本发明的一个实施例,在所述步骤(A.2)中,其中所述悬持部被安装于所述连接杆的顶端;或者,所述悬持部一体地成型于所述连接杆的顶端;或者,所述悬持部和所述连接杆是一体式结构。

根据本发明的一个实施例,在上述方法中,所述密封部被安装于所述连接杆的底端;或者,所述密封部一体地成型于所述连接杆的底端;或者,所述密封部和所述连接杆是一体式结构。

根据本发明的一个实施例,在所述步骤(A.1)之前,所述步骤(A)进一步包括步骤:套装一复位元件于所述连接杆,以在所述步骤(A.2)之后,允许所述复位元件的顶端和底端分别抵靠所述悬持部和所述阀座。

根据本发明的一个实施例,在所述步骤(A.2’)之前,所述步骤(A)进一步包括步骤:套装一复位元件于所述连接杆,以在所述步骤(A.2’)之后,允许所述复位元件的顶端和底端分别抵靠所述悬持部和所述阀座。

根据本发明的一个实施例,在所述步骤(A)之后,所述制造方法进一步包括步骤:安装一顶盖于所述阀座的顶部,以由所述顶盖和所述阀座夹持所述悬持部的悬持外侧。

附图说明

图1是依本发明的一较佳实施例的一双向逆止阀的立体示意图。

图2A是依本发明的上述较佳实施例的所述双向逆止阀的一个视角的分解示意图。

图2B是依本发明的上述较佳实施例的所述双向逆止阀的另一个视角的分解示意图。

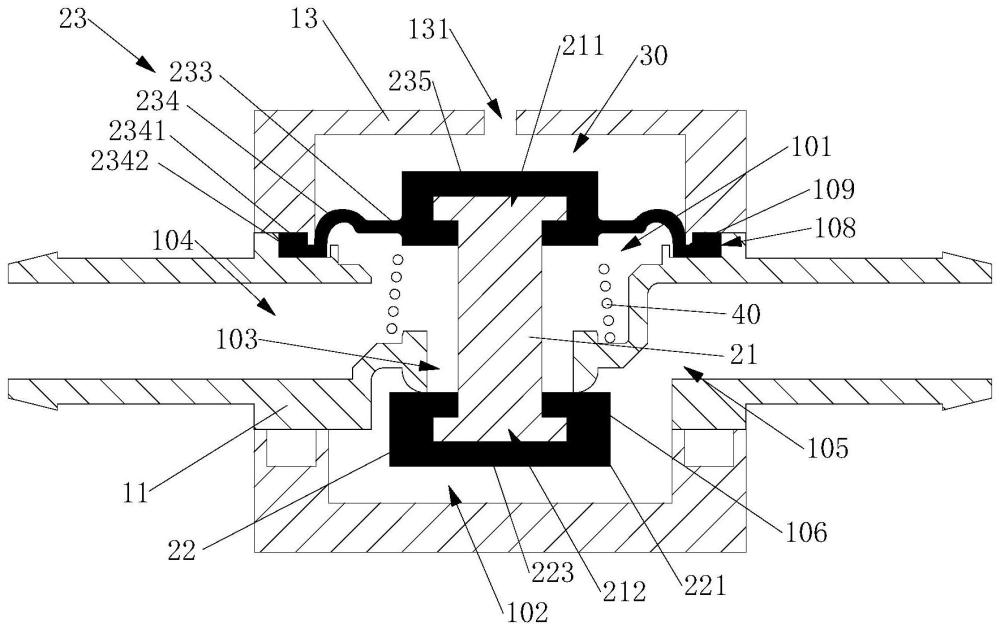

图3是依本发明的上述较佳实施例的所述双向逆止阀的剖视示意图。

图4A是依本发明的上述较佳实施例的所述双向逆止阀的第一个使用状态的剖视示意图。

图4B是依本发明的上述较佳实施例的所述双向逆止阀的第二个使用状态的剖视示意图。

图4C是依本发明的上述较佳实施例的所述双向逆止阀的第三个使用状态的剖视示意图。

图5A是依本发明的再一较佳实施例的一双向逆止阀的第一个状态的剖视示意图。

图5B是依本发明的上述较佳实施例的所述双向逆止阀的第二个状态的剖视示意图。

图6A是依本发明的又一较佳实施例的一双向逆止阀的第一个状态的剖视示意图。

图6B是依本发明的上述较佳实施例的所述双向逆止阀的第二个状态的剖视示意图。

具体实施方式

在详细说明本发明的任何实施方式之前,应理解的是,本发明在其应用中并不限于以下描述阐述或以下附图图示的部件的构造和布置细节。本发明能够具有其他实施方式并且能够以各种方式实践或进行。另外,应理解的是,这里使用的措辞和术语出于描述的目的并且不应该被认为是限制性的。本文中使用“包括”、“包括”或“具有”及其变型意在涵盖下文中陈列的条目及其等同物以及附加条目。除非另有指定或限制,否则术语“安装”、“连接”、“支撑”和“联接”及其变型被广泛地使用并且涵盖直接安装和间接的安装、连接、支撑和联接。此外,“连接”和“联接”不限于物理或机械的连接或联接。

并且,第一方面,在本发明的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制;第二方面,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

参考本发明的说明书附图之附图1至图4C,依本发明的一较佳实施例的一双向逆止阀在接下来的描述中将被揭露和被阐述,其中所述双向逆止阀包括一阀体单元10和一密封单元20。

具体地,所述阀体单元10具有一第一腔室101、一第二腔室102、一控流通道103、一第一流道104以及一第二流道105,以附图3示出的视角作为参考视角,所述第一腔室101和所述第二腔室102上下布置且通过所述控流流道103相连通,所述第一流道104连通于所述第一腔室101,所述第二流道105连通于所述第二腔室102。

所述密封单元20包括一连接杆21、一密封部22以及一可变形的悬持部23。所述连接杆21具有一杆体顶端211和对应于所述杆体顶端211的一杆体底端212,其中所述连接杆21的所述杆体顶端211位于所述阀体单元10的所述第一腔室101,所述连接杆21的所述杆体底端212经所述阀体单元10的所述控流通道103向所述第二腔室102方向延伸。所述密封部22被设置于所述连接杆21的所述杆体底端212。所述悬持部23具有一悬持内侧231和对应于所述悬持内侧231的一悬持外侧232,所述悬持部23的所述悬持内侧231和所述悬持外侧232以所述悬持部23封闭所述阀体单元10的所述第一腔室101的上方开口的方式分别被连接于所述连接杆21的所述杆体顶端211和所述阀体单元10,以由所述悬持部23通过所述连接杆21悬持所述密封部22。

现在转到附图3,在本发明的所述双向逆止阀的这个具体示例中,所述连接杆21的所述杆体底端212经所述阀体单元10的所述控流通道103延伸至所述第二腔室102,从而所述连接杆21的所述杆体顶端211位于所述阀体单元10的所述第一腔室101,所述连接杆21的所述杆体底端212位于所述阀体单元10的所述第二腔室102,如此所述悬持部23通过所述连接杆21悬持所述密封部22于所述阀体单元10的所述第二腔室102。

参考附图4A至图4C,在所述阀体单元10的所述第一腔室101的压力大于所述第二腔室102的压力并且所述第二腔室102为负压时,所述悬持部23通过所述连接杆21将所述密封部22悬持在打开所述阀体单元10的所述控流通道103的位置,以允许所述阀体单元10的所述第一腔室101和所述第二腔室102相连通,此时所述阀体单元10的所述第一腔室101的流体被允许经所述控流通道103流向所述第二腔室102。在所述阀体单元10的所述第一腔室101的压力小于或等于所述第二腔室102的压力并且所述第一腔室101为正压时,所述悬持部23通过所述连接杆21将所述密封部22悬持在封闭所述阀体单元10的所述控流通道103的位置,以阻止所述阀体单元10的所述第一腔室101和所述第二腔室102相连通,此时所述阀体单元10的所述第一腔室101的流体被阻止经所述控流通道103流向所述第二腔室102。

本发明的所述双向逆止阀以位于所述阀体单元10的所述第一腔室101的所述悬持部23通过所述连接杆21将所述密封部22于所述阀体单元10的所述第二腔室102悬持在封闭所述阀体单元10的所述控流通道103的位置的方式,当所述阀体单元10的所述第二腔室102的压力大于所述第一腔室101的压力并且所述第一腔室101为正压时,位于所述阀体单元10的所述第二腔室102的流体施加压力至所述密封部22,以使所述密封部22紧密地贴合于所述阀体单元10而封闭所述控流通道103,从而阻止所述阀体单元10的所述第二腔室102和所述第一腔室101相连通,此时所述阀体单元10的所述第一腔室101的流体被阻止经所述控流通道103流向所述第二腔室102。换言之,当所述密封部22被悬持在封闭所述阀体单元10的所述控流通道103的位置时,所述双向逆止阀能够防止流体倒流。

需要强调的是,本发明的所述双向逆止阀以位于所述阀体单元10的所述第一腔室101的所述悬持部23通过所述连接杆21将所述密封部22于所述阀体单元10的所述第二腔室102悬持在封闭所述阀体单元10的所述控流通道103的位置的方式,使得所述阀体单元10的所述第二腔室102和所述第一腔室101的压力差越大,位于所述阀体单元10的所述第二腔室102的流体施加于所述密封部22的压力越大,相应地,所述密封部22越能够紧密地贴合于所述阀体单元10,从而所述双向逆止阀防止流体倒流的效果越显著。

现在转到附图4A至图4C,在本发明的所述双向逆止阀在一个饮水系统的典型应用示例中,所述阀体单元10的所述第一流道104连通于一个水箱100,以使所述阀体单元10的所述第一流道104形成一个进水流道,所述阀体单元10的所述第二流道105连通于一个水泵200,以使所述阀体单元10的所述第二流道105形成一个出水流道。

在所述水泵200开始工作时,所述水泵200将处于所述阀体单元10的所述第二流道105和所述第二腔室102的水抽走而使所述第二流道105和所述第二腔室102形成负压,以允许所述阀体单元10的所述第一腔室101的压力大于所述第二腔室102的压力,此时所述密封部22向下移动以打开所述阀体单元10的所述控流通道103而允许所述第一腔室101和所述第二腔室102相连通,所述水箱100内存储的水被允许依次经所述阀体单元10的所述第一流道104、所述第一腔室101、所述控流通道103、所述第二腔室102和所述第二流道105以及所述水泵200被排出该饮水系统,在所述密封部22向下移动的过程中,所述密封部22通过所述连接杆21向下拉动所述悬持部23的所述悬持内侧231,以使所述悬持部23产生变形而积蓄弹性势能。

在所述水泵200停止工作时,被所述水泵200抽入到所述阀体单元10的所述第二流道105和所述第二腔室102的水使得所述第二腔室102的压力大于或等于所述第一腔室101的压力,此时所述悬持部23在恢复初始状态的过程中通过所述连接杆21向上拉动所述密封部22,以使所述密封部22被所述悬持部23悬持在封闭所述阀体单元10的所述控流通道103的位置,同时位于所述阀体单元10的所述第二腔室102的水施加压力至所述密封部22,以使所述密封部22紧密地贴合于所述阀体单元10而封闭所述控流通道103,从而阻止所述阀体单元10的所述第二腔室102和所述第一腔室101相连通,以达到防止水自所述阀体单元10的所述第二腔室102倒流至所述第一腔室101之目的

在本发明的所述双向逆止阀的这个具体示例中,参考附图3,在所述悬持部23通过所述连接杆21使所述密封部22被悬持在封闭所述阀体单元10的所述控流通道103的位置时,所述密封部22的顶面221贴合于所述阀体单元10的用于形成所述控流通道103的底面106,以允许所述密封部22封闭所述阀体单元10的所述控流通道103。

换言之,所述密封部22的所述顶面221被设置能够贴合或移离所述阀体单元10的所述底面106,其中在所述密封部22的所述顶面221被设置贴合所述阀体单元10的所述底面106时,所述密封部22被悬持在封闭所述阀体单元10的所述控流通道103的位置,以阻止所述阀体单元10的所述第一腔室101和所述第二腔室102相连通,相应地,在所述密封部22的所述顶面221被设置移离所述阀体单元10的所述底面106时,所述密封部22被悬持在打开所述阀体单元10的所述控流通道103的位置,以允许所述阀体单元10的所述第一腔室101和所述第二腔室102相连通。

可选地,在附图5A和图5B示出的本发明的所述双向逆止阀的再一个较佳示例中,所述悬持部23通过所述连接杆21悬持所述密封部22于所述阀体单元10的所述控流通道103,以使所述密封部22的外壁222被设置能够贴合或移离所述阀体单元10的用于形成所述控流通道103的内壁107,其中在所述密封部22的所述外壁222被设置贴合所述阀体单元10的所述内壁107时,所述密封部22被悬持在封闭所述阀体单元10的所述控流通道103的位置,以阻止所述阀体单元10的所述第一腔室101和所述第二腔室102相连通,相应地,在所述密封部22的所述外壁222被设置移离所述阀体单元10的所述内壁107时,所述密封部22被悬持在打开所述阀体单元10的所述控流通道103的位置,以允许所述阀体单元10的所述第一腔室101和所述第二腔室102相连通。

另外,在附图1至图4C示出的所述双向逆止阀的这个具体示例中,所述密封部22和所述连接杆21可以由不同的材料制成,例如,所述密封部22和所述连接杆21在分别制造后,可以将所述密封部22安装于所述连接杆21的所述杆体底端212,或者在所述连接杆21制成后,通过嵌入射出工艺在所述连接杆21的所述杆体底端212一体地形成所述密封部22。在附图6A和图6B示出的所述双向逆止阀的另一个较佳示例中,所述密封部22和所述连接杆21可以由相同的材料一体地成型。

继续参考附图2至图4C,所述悬持部23进一步包括一环形的悬持元件233和自所述悬持元件233一体地向外延伸的一环形的悬边元件234,所述悬持元件233的内侧形成所述悬持部23的所述悬持内侧231,其被连接于所述连接杆21的所述杆体顶端211,所述悬边元件234的外侧形成所述悬持部23的所述悬持外侧232,其被连接于所述阀体单元10,其中所述悬边元件234的纵向截面形成的图形为拱形,以在降低所述悬持部23的高度尺寸的同时增大所述悬持部23的回复力,这对于在减小所述双向逆止阀的高度方向的尺寸的同时保证所述双向逆止阀的防倒流效果而言是至关重要的。

继续参考附图1至图4C,所述阀体单元10进一步包括一阀座11和一底盖12,其中所述第一腔室101、所述控流通道103、所述第一流道104和所述第二流道105形成于所述阀座11,其中所述底盖12被安装于所述阀座11的底部,以在所述阀座11和所述底盖12之间形成所述第二腔室102,所述第二腔室102通过所述控流通道103连通于所述第一腔室101。所述悬持部23的所述悬持外侧232被连接于所述阀座11的顶部,以由所述悬持部23封闭所述阀体单元10的所述第一腔室101的上方开口。

值得一提的是,连接所述悬持部23的所述悬持外侧232于所述阀座11的顶部的方式在本发明的所述双向逆止阀中不受限制,其只要能够可靠地将两者连接即可。例如,在附图1至图4C示出的本发明的所述双向逆止阀的这个具体示例中,所述阀体单元10进一步包括一顶盖13,所述顶盖13以所述顶盖13和所述阀座11夹持所述悬持部23的所述悬持外侧232的方式被安装于所述阀座11的顶部。

作为优选示例,所述阀体单元10的所述顶盖13、所述阀座11和所述底盖12可以分别设有一组穿孔,其中在螺杆的一个端部依次穿过所述顶盖13的穿孔、所述阀座11的穿孔和所述底盖12的穿孔后安装有螺帽,以由螺杆和螺帽的组合物可靠地安装所述顶盖13、所述阀座11和所述底盖12。

为避免反复变形的所述悬持部23相对于所述阀体单元10的位置发生改变,所述阀体单元10在所述阀座11和所述底盖12之间形成位于外侧的一锁固槽108和位于内侧的一锁固通道109,所述锁固通道109连通所述锁固槽108,并且所述锁固通道109的高度尺寸小于所述锁固槽108的高度尺寸,其中所述悬持部23的所述悬边元件234的边缘具有一锁固臂2341和于外侧连接于所述锁固臂2341的一锁固凸块2342,所述锁固凸块2342的厚度尺寸大于所述锁固臂2341的厚度尺寸,其中所述悬边元件234的所述锁固臂2341和所述锁固凸块2342分别被设置于所述阀体单元10的所述锁固通道109和所述锁固槽108,如此所述悬持部23的所述悬持外侧232被可靠地连接于所述阀体单元10。

优选地,所述双向逆止阀具有至少一避让空间30,所述避让空间30形成于所述顶盖13和所述悬持部23之间,以隐藏所述悬持部23而使所述悬持部23视觉上不可见,其中所述顶盖13具有至少一气体通道131,所述气体通道131连通于所述避让空间30,从而在所述密封部22向下移动而打开所述阀体单元10的所述控流通道103时,外部气体被允许经所述顶盖13的所述气体通道131进入所述双向逆止阀的所述避让空间30,以使得所述密封部22能够通过所述连接杆21向下拉动所述悬持部23的所述悬持内侧231而使所述悬持部23产生变形,相应地,在所述悬持部23回复初始状态的过程中通过所述连接杆21向上拉动所述密封部22时,所述双向逆止阀的所述避让空间30的气体能够通过所述顶盖13的所述气体通道131排向外部。

继续参考附图2A至图4C,所述双向逆止阀进一步包括一复位元件40,所述复位元件40位于所述阀体单元10的所述第一腔室101,并且所述复位元件40的顶端抵靠所述悬持部23,所述复位元件40的底端抵靠所述阀座11,如此所述复位元件40能够辅助所述悬持部23通过所述连接杆21将所述密封部22悬持在封闭所述阀体单元10的所述控流通道103的位置。在所述水泵200开始工作时,所述水泵200将处于所述阀体单元10的所述第二流道105和所述第二腔室102的水抽走而使所述第二流道105和所述第二腔室102形成负压,以允许所述阀体单元10的所述第一腔室101的压力大于所述第二腔室102的压力,此时所述密封部22向下移动以打开所述阀体单元10的所述控流通道103而允许所述第一腔室101和所述第二腔室102相连通,所述水箱100内存储的水被允许依次经所述阀体单元10的所述第一流道104、所述第一腔室101、所述控流通道103、所述第二腔室102和所述第二流道105以及所述水泵200被排出该饮水系统,在所述密封部22向下移动的过程中,所述密封部22通过所述连接杆21向下拉动所述悬持部23的所述悬持内侧231,以使所述悬持部23产生变形而积蓄弹性势能,同时所述悬持部23朝向靠近所述阀座11的方向挤压所述复位元件40,以使所述复位元件40产生变形而积蓄弹性势能。

在所述水泵200停止工作时,被所述水泵200抽入到所述阀体单元10的所述第二流道105和所述第二腔室102的水使得所述第二腔室102的压力大于或等于所述第一腔室101的压力,此时所述悬持部23和所述复位元件40分别在恢复初始状态的过程中通过所述连接杆21向上拉动所述密封部22,以使所述密封部22被所述悬持部23悬持在封闭所述阀体单元10的所述控流通道103的位置,同时位于所述阀体单元10的所述第二腔室102的水施加压力至所述密封部22,以使所述密封部22紧密地贴合于所述阀体单元10而封闭所述控流通道103,从而阻止所述阀体单元10的所述第二腔室102和所述第一腔室101相连通,以达到防止水自所述阀体单元10的所述第二腔室102倒流至所述第一腔室101之目的。

优选地,所述复位元件40是一个压簧,其被套装于所述连接杆21,以在所述双向逆止阀被长时间使用时,避免所述复位元件40于所述阀体单元10的所述第一腔室101倾斜或错位。

依本发明的另一个方面,本发明进一步提供所述双向逆止阀的控流方法,其中所述控流方法包括如下步骤:

(a)在所述阀体单元10的所述第二腔室102的压力减小时,所述密封单元10的所述密封部22在朝向所述阀体单元10的所述第二腔室102方向移动的过程中通过所述连接杆21带动所述悬持部23向下变形而积蓄弹性势能,以允许所述密封部22打开所述阀体单元10的用于连通所述第一腔室101和所述第二腔室102的所述控流通道103,从而允许流体自所述阀体单元10的所述第一腔室101经所述控流通道103流向所述第二腔室102;和

(b)在所述阀体单元10的所述第二腔室102的压力增大时,所述悬持部23在恢复初始状态的过程中通过所述连接杆21带动所述密封部22朝向所述第一腔室101方向移动,以允许所述密封部22封闭所述阀体单元10的所述控流通道103,从而阻止流体自所述阀体单元10的所述第一腔室101经所述控流通道103流向所述第二腔室102,和阻止流体自所述阀体单元10的所述第二腔室102经所述控流通道103流向所述第一腔室101。

优选地,在所述步骤(a)中,允许所述悬持部23朝向靠近所述阀体单元10的所述第二腔室102的方向挤压所述复位元件40,以使所述复位元件40产生形变而积蓄弹性势能,在所述步骤(b)中,允许所述复位元件40在恢复初始状态的过程中朝向远离所述阀体单元10的所述第二腔室102的方向推动所述悬持部23。

依本发明的另一个方面,本发明进一步提供所述双向逆止阀的制造方法,其中所述制造方法包括如下步骤:

(A)连接所述悬持部23的所述悬持外侧232于所述阀座11的顶部,以允许所述悬持部23通过被可活动地保持在所述阀座11的所述控流通道103的所述连接杆21悬持所述密封部22于所述阀座11的底部,其中在所述阀座11和所述悬持部23之间形成所述第一腔室101,所述第一腔室101和所述阀座11的所述第一流道104相连通;和

(B)安装所述底盖12于所述阀座11的底部,其中在所述底盖12和所述阀座11之间形成所述第二腔室102,所述第二腔室102和所述阀座11的所述第二流道105相连通。

在本发明的所述制造方法的一些实施例中,所述步骤(A)进一步包括步骤:首先,连接所述悬持部23的所述悬持内侧231于所述连接杆21的所述杆体顶端211,其次,允许所述连接杆21的所述杆体低端212经所述阀座11的所述控流通道103自所述阀座11的顶部延伸至底部,再次,连接所述悬持部23的所述悬持外侧232于所述阀座11的顶部,最后,安装所述密封部22于所述连接杆21的所述杆体底端212。

值得一提的是,在上述方法中,连接所述悬持部23的所述悬持内侧231于所述连接杆21的所述杆体顶端211的方式在本发明的所述制造方法中不受限制。例如,在附图1至图4C示出的这个具体示例中,所述悬持部23和所述连接杆21在分别制造后,可以将所述悬持部23安装于所述连接杆21的所述杆体顶端211,具体来说,所述悬持部23可以具有一悬持部安装腔235,所述连接杆21的所述杆体顶端211延伸至并被固定于所述悬持部23的所述悬持部安装腔235,以安装所述悬持部23于所述连接杆21的所述杆体顶端211。在一些可选示例中,在所述连接杆21制成后,通过嵌入射出工艺在所述连接杆21的所述杆体顶端211一体地形成所述悬持部23也是可行的。在另一些可选示例中,所述悬持部23和所述连接杆21可以由相同的材料一体地成型。

还值得一提的是,在上述方法中,安装所述密封部22于所述连接杆21的所述杆体底端212的方式在本发明的所述制造方法中不受限制。例如,在附图1至图4C示出的这个具体示例中,所述密封部22具有一密封部安装腔223,所述连接杆21的所述杆体底端212延伸至并被固定于所述密封部22的所述密封部安装腔223,以安装所述密封部22于所述连接杆21的所述杆体底端212。

进一步地,在允许所述连接杆21的所述杆体低端212经所述阀座11的所述控流通道103自所述阀座11的顶部延伸至底部之前,所述步骤(A)进一步包括步骤:套装所述复位元件40于所述连接杆21,从而在允许所述连接杆21的所述杆体低端212经所述阀座11的所述控流通道103自所述阀座11的顶部延伸至底部之后,允许所述复位元件40的顶端和底端分别抵靠所述悬持部23和所述阀座11。

在本发明的所述制造方法的另一些实施例中,所述步骤(A)进一步包括步骤:首先,允许所述连接杆21的所述杆体顶端211经所述阀座11的所述控流通道103自所述阀座11的底部延伸至顶部,其次,安装所述悬持部23的所述悬持内侧231于所述连接杆211的所述杆体顶端211,再次,连接所述悬持部23的所述悬持外侧232于所述阀座11的顶部。

进一步地,在安装所述悬持部23的所述悬持内侧231于所述连接杆211的所述杆体顶端211之前,所述步骤(A)进一步包括步骤:套装所述复位元件40于所述连接杆21,从而在安装所述悬持部23的所述悬持内侧231于所述连接杆211的所述杆体顶端211之后,允许所述复位元件40的顶端和底端分别抵靠所述悬持部23和所述阀座11。

进一步地,在所述步骤(A)之后,所述制造方法进一步包括步骤:安装所述顶盖13于所述阀座11的顶部,以由所述顶盖13和所述阀座11夹持所述悬持部23的所述悬持外侧232。

本领域的技术人员应理解,上述描述及附图中所示的本发明的实施例只作为举例而并不限制本发明。本发明的目的已经完整并有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本发明的实施方式可以有任何变形或修改。

- 一种管道双阀芯组合逆止阀的开、闭方法

- 一种水利土木工程逆止阀及其布置方法

- 一种推力轴承顶轴油逆止阀打压试验装置及方法

- 止逆阀状态检测方法、止逆阀状态检测系统及吸油烟机

- 止逆阀状态检测方法、止逆阀状态检测系统及吸油烟机