一种自动化注浆生产线

文献发布时间:2024-01-17 01:20:32

技术领域

本发明涉及注浆成型设备技术领域,具体涉及一种自动化注浆生产线。

背景技术

陶瓷是以粘土以及各种天然矿物为主要原料烧制而成的制品,具有高熔点、高硬度、高耐磨性、耐氧化的特点,被广泛运用于生产生活当中,具有不可替代的作用和广阔的市场前景。陶瓷的生产过程一般包括泥浆制备、坯体成型、上釉干燥、高温烧制等工序,是典型的劳动密集型产业,需要消耗大量人力资源,其中尤以坯体成型过程为甚。坯体成型的方法通常可分为可塑法、压制法和注浆法三类,其中,注浆法以其低成本、易操作、适用性强的优点得到了无数制陶厂家的青睐,其成型过程是将制备好的泥浆注入石膏模具中,利用石膏模具吸水的特性将泥浆中的水分逐渐吸入模具壁中,使泥浆顺着模具内模的形状均匀地排列成一个稠泥层,当稠泥层达到预期厚度时,即可倒出多余泥浆,得到成型后的坯体。该过程原理简单,然而整合过程却十分复杂,目前市面上的注浆成型生产线还无法完成该过程的全自动化生产,在转运、装卸模、启开模等阶段还依赖人工辅助,需要一种新型生产线来提高其自动化程度。

发明内容

为解决上述问题,本发明提出了一种自动化注浆生产线,包括烘房,烘房的输出带伸入移载堆叠机构下方,移载堆叠机构将输出带上正位合模的模具叠放,并输送到平移装卸机构上,平移装卸机构用于旋转注浆机构进、出料工位上模具的中转及装、卸,旋转注浆机构旋转工位并对模具注浆,传输线用于将注浆后的模具输送至启模机构,启模机构用于撬开模具,旋转开模机构夹持撬开的模具进行旋转开模,错位合模机构对开模后的模具进行错位合模,上料机械手将错位合模的模具夹持到烘房的输入带上。

进一步的,移载堆叠机构包括龙门架,龙门架顶框设有平移装置A,平移装置A驱动连接夹持装置A,夹持装置A与顶框滑动连接,龙门架一侧立柱内置升降输送台装置,升降输送台装置输出端与平移装卸机构输入端配合,烘房的输出带伸入龙门架另一侧立柱的两柱框间。

进一步的,平移装卸机构包括载座,载座上安装有传送装置与凸轮升降装置,凸轮升降装置驱动升降架升降,升降架滑动连接移载装置中的托臂,托臂与旋转注浆机构的工位配合,传送装置中的传送带位于两托臂之间。

进一步的,旋转注浆机构包括基架,基架内置回转装置,回转装置输出端连接回转架的底板,回转架的顶板底面环设若干保压装置,保压装置中可升降的压板与下方工装座对应,工装座设在回转架的底板顶面上,回转架中心设有注浆装置,注浆装置的出料管连接工装座底部。

进一步的,启模机构包括框体,框体两根立柱上的竖轨与输送装置两侧驱动块滑动连接,框体内置升降装置,升降装置驱动输送装置沿竖轨滑动,输送装置中的输送带带面叠放模具,模具上、下模的合模槽口与撬模装置配合,撬模装置安装在框体中,位于输送装置上方。

进一步的,旋转开模机构包括支座,支座顶面安装有凸轮分割器,凸轮分割器的输出轴连接转盘底部中心,转盘边缘安装有若干套相互配合的夹持装置B与翻转装置,当翻转装置中的吸盘翻转至吸附面朝下时,吸盘位于夹持装置B中两夹持臂之间,当翻转装置中的吸盘翻转至吸附面朝上时,吸盘位于夹持装置B一侧。

进一步的,错位合模机构包括框座,框座顶面设有顶升错位装置,顶升错位装置的顶板与旋转开模机构中的夹持件配合,通过顶板平移的方式对进行错位,顶板位于两条输送臂装置之间,输送臂装置安装在框座顶面,当顶升错位装置运动至上止点时,顶板顶面高于顶升错位装置,当顶升错位装置运动至下止点时,模具能随顶板下降至与输送臂装置顶面接触。

进一步的,上料机械手包括轨道框,轨道框安装在错位合模机构顶部,轨道框设有平移装置B,平移装置B驱动连接夹持装置C,夹持装置C与轨道框滑动连接。

进一步的,生产线为并行双循环结构,移载堆叠机构将两条烘房输出带上的模具叠放、输送至两侧平移装卸机构上;上料机械手将两侧错位合模机构上的模具夹持到烘房的两条输入带上。

进一步的,用于出料工位卸载的平移装卸机构通过两条传输线连接启模机构。

本发明有益效果如下:

本发明能够通过注浆成型法全自动生产各类陶瓷制品,采用并行双循环结构,可通过移载堆叠机构将错位烘干的模具回正后叠放、输送到进料工位的平移装卸机构上,平移装卸机构将模具转运、装载至旋转注浆机构中注浆,注浆后的模具再由出料工位的平移装卸机构卸载、转运至传输线上,传输线将堆放的模具传输至启模机构逐一启模,撬启后的模具由旋转开模机构夹取后开模,取出坯体后,模具旋转至错位合模机构上错位合模,并通过上料机械手夹放到烘房的输入带上。该生产线整合了注浆成型工艺,突破了转运、装卸模、启开模等阶段的自动化瓶颈,在降低人力成本的同时,极大提高了生产效率。

附图说明

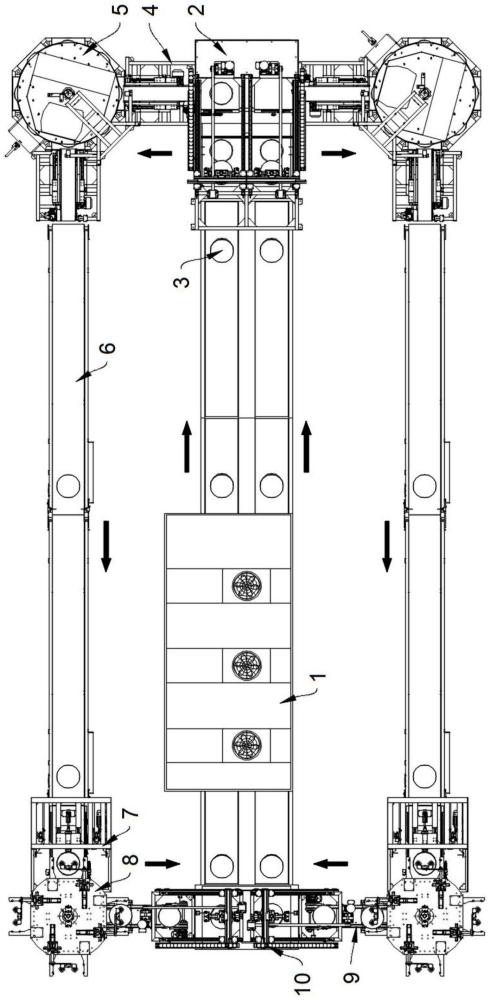

图1为本发明的俯视结构示意图;

图2为本发明中移载堆叠机构的斜视结构示意图;

图3为移载堆叠机构中升降输送台装置的结构示意图;

图4为本发明中平移装卸机构的斜视结构示意图;

图5为平移装卸机构中各组件的安装示意图;

图6为本发明中旋转注浆机构的斜视结构示意图;

图7为旋转注浆机构的正视结构剖视示意图;

图8为本发明中启模机构的正视结构剖视示意图;

图9为启模机构中撬模装置的正视结构示意图;

图10为本发明中旋转开模机构的斜视结构示意图;

图11为旋转开模机构中转盘底面结构示意图;

图12为本发明中错位合模机构的正视结构示意图;

图13为错位合模机构中顶升错位装置的斜视结构示意图;

图14为本发明中上料机械手的正视结构示意图。

附图标记说明如下:1、烘房;2、移载堆叠机构;201、龙门架;202、平移装置A;203、夹持装置A;204、升降输送台装置;3、模具;4、平移装卸机构;401、载座;402、传送装置;403、凸轮升降装置;404、升降架;405、移载装置;5、旋转注浆机构;501、基架;502、回转装置;503、回转架;504、保压装置;505、注浆装置;6、传输线;7、启模机构;701、框体;702、输送装置;703、升降装置;704、撬模装置;8、旋转开模机构;801、支座;802、凸轮分割器;803、转盘;804、夹持装置B;805、翻转装置;9、错位合模机构;901、框座;902、顶升错位装置;903、输送臂装置;10、上料机械手;1001、轨道框;1002、平移装置B;1003、夹持装置C。

具体实施方式

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相正对地重要性。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

下面结合说明书附图对本发明做进一步说明:

如图1所示,一种自动化注浆生产线,包括烘房1,烘房1具有两条并列的烘干线,两条烘干线的输出带伸入移载堆叠机构2下方,此时错位的模具3被输出带上的挡杆拦下正位合模,移载堆叠机构2将正位合模后的模具3叠放,并输送到两侧平移装卸机构4上,两侧平移装卸机构4与旋转注浆机构5的进料工位连接,用于将模具3中转、装载到进料工位上,旋转注浆机构5对工位上的模具3进行注浆,模具3在注浆过程中从进料工位转动至出料工位,再由出料工位端的平移装卸机构4卸载、中转至传输线6,两条传输线6通过首尾串联的方式将注浆后的模具3输送至启模机构7,启模机构7将叠放的模具3逐一撬启,旋转开模机构8夹取撬开的模具3后进行开模,在取出模具3内的坯体后,模具3被转动至错位合模机构9上进行错位合模,上料机械手10将两侧错位合模后的模具3夹持到烘房1的两条输入带上,模具3在烘房1内脱水烘干后被传送至输出带上进行下一轮循环。

如图2至图3所示,移载堆叠机构2包括龙门架201,龙门架201顶框设有平移装置A202,平移装置A202中的平移电机安装在顶框一端的横梁上,平移电机输出端链轮通过拖链连接链轮座,链轮座安装在顶框另一端的横梁上,拖链一侧链条连接夹持装置A203中的横杆,横杆与顶框滑动连接,横杆中部连接升降气缸的缸体,升降气缸输出端连接双向推杆缸体,双向推杆两侧推杆端部连接夹持臂,夹持臂用于夹取模具3,顶框上并列设有两套上述夹取平移组件,每套组件各负责一条烘干线上的夹取作业。

在本实施例中,烘房1的两条输出带伸入龙门架201一侧立柱的两柱框间,龙门架201另一侧立柱内并列设有两套升降输送台装置204(各对应一套组件),升降输送台装置204中的升降电机安装在立柱柱框底部,升降电机输出端链轮通过链圈连接传动轴轴身链轮,传动轴与柱框底部旋转连接,传动轴端部链轮通过拖链连接柱框顶部链轮座,拖链一侧链条连接传送带支座侧板,侧板两侧的滑块与立柱上的竖向导轨滑动连接,两条输送带分别对应一侧平移装卸机构4的输入端。

如图4至图5所示,平移装卸机构4包括载座401,载座401上安装有传送装置402与凸轮升降装置403,凸轮升降装置403中的升降电机安装在载座401上,升降电机输出端齿轮与凸轮轴端部齿轮啮合,凸轮轴与载座401旋转连接,凸轮轴轴身凸轮与升降架404底部接触,升降架404两侧通过竖向伸缩杆连接载座401,升降架404两侧移载轨道滑动连接移载装置405中的托臂,移载装置405中的气缸缸体安装在升降架404的基板上,气缸输出端连接平移板,平移板两侧连接托臂,传送装置402中的传送带位于两托臂之间,当凸轮轴转动时,托臂可随升降架404一同顶起,此时推出气缸输出端,托臂能够沿移载轨道滑动,并伸入旋转注浆机构5的工位中。

如图6至图7所示,旋转注浆机构5包括基架501,基架501内置回转装置502,回转装置502的圈座安装在基架501中心位置,驱动电机安装在圈座底部,驱动电机输出端齿轮与转环内圈面齿圈啮合,转环连接回转架底板,回转架503的顶板底面环设若干保压装置504,保压装置504中保压气缸的缸体与顶板连接,保压气缸的活塞杆端部连接压板,压板中心设有平衡阀,活塞杆杆身设有定位板,定位板与位置传感器配合,压板与下方工装座对应,工装座设在回转架503的底板顶面上,回转架503中心设有注浆装置505,注浆装置505的储浆罐的底部环设有出料阀,出料阀连接出料管入口端,出料管出口端通过三通阀连接工装座底部通孔,储浆罐底部中心设有旋转接头,旋转接头连接进料管。

如图8至图9所示,启模机构7包括框体701,框体701两根立柱上的竖轨与输送装置702中输送带支座两侧驱动块滑动连接,框体701内置升降装置703,升降装置703中的升降电机安装在框体701底部,升降电机输出端齿轮与传动轴轴身齿轮啮合,传动轴与框体底部旋转连接,传动轴两端链轮通过拖链连接上方链轮座,链轮座安装在框体上,拖链一侧链条连接驱动块,升降装置703以此驱动输送装置702沿竖轨滑动,输送装置702中的输送带带面叠放模具3,模具3上、下模的合模槽口与撬模装置704配合,撬模装置704位于输送装置702上方。

在本实施例中,撬模装置704包括平推气缸,平推气缸的缸体安装在框体701的上方横梁上,平推气缸输出端连接滑移板,滑移板两侧底面连接滑块,滑块滑动连接滑轨,滑轨安装在框体701的纵梁(两纵梁之间连接横梁)上,滑移板底面中部连接竖推气缸的缸体,竖推气缸输出端设有胶头顶块,胶头顶块与撬杆的尾端接触,撬杆的前端与支杆底端的铰接座铰接,支杆顶端连接滑移板前端,撬杆杆身通过弹簧连接滑移板底面。

如图10至图11所示,旋转开模机构8包括支座801,支座801顶面安装有凸轮分割器802,凸轮分割器802的输出轴连接转盘803底部中心,凸轮分割器802能够带动转盘803步进旋转,转盘803边缘均布有四套相互配合的夹持装置B804与翻转装置805,其中,夹持装置B804的夹臂导轨安装在转盘803边缘底部,夹臂导轨滑动连接两夹持臂,两夹持臂端部连接双向推动器两侧输出端,双向推动器缸体安装在转盘803底部;翻转机构包括翻转电机,翻转电机通过安装座安装在转盘803边缘顶部,翻转电机输出端连接翻转轴一端,翻转轴轴身旋转连接安装座,翻转轴另一端连接翻转臂,翻转臂端部连接推动器缸体,推动器输出端连接安装板,安装板连接两个吸盘。当翻转装置805中的吸盘翻转至吸附面朝下时,吸盘位于夹持装置B804中两夹持臂之间,当翻转装置805中的吸盘翻转至吸附面朝上时,吸盘位于夹持装置B804一侧。

如图12至图13所示,错位合模机构9包括框座901,框座901顶面设有顶升错位装置902,顶升错位装置902中顶升气缸的缸体安装在框座901的顶部横梁上,顶升气缸输出端连接错位气缸的缸体底面,错位气缸输出端连接顶板底部的拖块,顶板底面滑块与错位气缸的缸体顶面滑动连接,顶板能够与旋转开模机构8中的夹持装置B804配合,通过顶板平移的方式对开模后的模具3下模进行错位,再通过翻转装置805盖合上模,以此进行错位合模。顶板位于两条输送臂装置903之间,输送臂装置903安装在框座901顶面,当顶升错位装置902运动至上止点时,顶板顶面高于顶升错位装置902,当顶升错位装置902运动至下止点时,错位合模后的模具3能随顶板下降至与输送臂装置903顶面接触。

如图14所示,上料机械手10包括轨道框1001,轨道框1001两端分别安装在两侧框座901顶部,轨道框1001设有两套平移装置B1002(对应两条烘房1输入带),每套平移装置B1002各驱动连接一套夹持装置C1003,夹持装置C1003与轨道框1001滑动连接,夹持装置C1003用于将模具3夹持到烘房1的输入带上,平移装置B1002、夹持装置C1003的结构原理分别与平移装置A202、夹持装置A203类似。

本发明工作原理如下:

错位合模的模具3在烘房1内烘干后,随输出带输送至移载堆叠机构2下方,此时错位的模具3被输出带上的挡杆拦下正位合模,夹持装置A203降下夹取模具3后,由平移装置A202平移至升降输送台装置204上方,夹持装置A203将模具3放到升降输送台装置204的传送带上,传送带在升降电机的驱动下下降一个模具3高度,等待夹持装置A203叠放下一个模具3,当模具3全部叠放完毕后,传送带将模具3输送到该侧平移装卸机构4上,平移装卸机构4将模具3输送至旋转注浆机构5的进料工位前,随后启动凸轮升降装置403将升降架404顶起,模具3随托臂一起顶离传送装置402带面,启动移载装置405中的气缸,驱动托臂托起模具3将其送入进料工位处的工装座上,此时保压装置504中的压板降下抵住模具3上方,注浆装置505从工装座底部为模具3内注浆,在此过程中,回转装置502带动基架501缓慢转动,当注浆完毕后,载有模具3的工装座从进料工位旋转至出料工位,出料工位的平移装卸机构4将注浆后的模具3从工装座上取下,并输送至传输线6上,传输线6将模具3传送至启模机构7的输送装置702上,输送装置702将模具3移动至撬模端,随后输送装置702上行至最顶部模具3的合模槽口与撬杆的撬头正对,启动平推气缸,推动滑移板向左侧滑动(参照图8方向),撬杆的撬头插入模具3的合模槽口中,启动竖推气缸,竖推气缸输出端下行,推动撬杆绕铰接座转动,撬杆将模具3上模撬开,随后竖推气缸输出端上行,弹簧拉动撬杆复位,平推气缸带动滑移板向右侧复位,旋转开模机构8中的夹持装置B804将开模后的模具3夹走,启动升降电机使输送装置702上升一个模具3高度,重复上述过程,直至撬开所有模具3。夹持装置B804夹取模具3后,启动凸轮分割器802步进90度,使夹取端面向工作人员,随后翻转装置805中的吸盘吸附模具3上模,启动翻转电机翻转180度开模,工作人员取出模具3内的坯体,取料后,转盘803再次旋转90度,松开夹持装置B804使模具3下模落到顶升错位装置902的顶板上,启动错位气缸使下模平移错位一段距离,通过翻转装置805翻转上模进行错位合模,将错位合模后的模具3下降至与输送臂装置903顶面接触,输送臂装置903将模具3输送至上料机械手10下方,夹持装置C1003落下夹持模具3,夹持装置C1003通过平移装置B1002驱动,将模具3放置到烘房1的输入带上,模具3在烘房1内脱水烘干后被传送至输出带上进行下一轮循环。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。