一种荧光染料复合物及其制备方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及一种荧光染料复合物及其制备方法,属于荧光材料技术领域。

背景技术

荧光染料作为功能型材料越来越受业内人士的关注,被生物医药、化工、电化学等领域广泛应用。酞菁染料,是近红外小分子荧光染料,其荧光光谱位于600~700nm,近年来是荧光标记技术研究的热点,酞菁染料是疏水性荧光染料,需要使用二甲基亚砜等有机溶剂,但是,有机溶剂对人体具有毒性,不符合健康环保理念;以水作溶剂,但酞菁染料在水溶液中易聚集,导致稳定性、生物相容性差,进而限制了酞菁染料在荧光标记、成像中的发展和应用。

发明内容

针对上述现有技术存在的问题,本发明提供一种荧光染料复合物,具有良好的亲水性、生物性,在水中的分散性、稳定性提高,其制备方法简单,适配相应的工艺参数,使荧光染料复合物的粒径均一,具有良好的分散性。

为了实现上述目的,本发明采用如下技术方案:一种荧光染料复合物,该荧光染料复合物是由酞菁染料、聚乙二醇、寡肽-1复合而成。

优选地,酞菁染料、聚乙二醇、寡肽的质量比为1:1.6~1.9:0.6,聚乙二醇的平均分子量为760~840。

本发明还提供了一种荧光染料复合物的制备方法,包括以下步骤:

(1)将聚乙二醇溶于去离子水中,搅拌溶解,得到复合液A;

(2)将酞菁染料加入到复合液A混合,保持搅拌速度不变,加热至90~95℃,后保温3~4h,再进行高压均质处理,得到复合液B;

(3)将复合液B降温至45~50℃,并保持搅拌不变,加入寡肽-1混合,后保温1~2h,再进行超声处理,得到复合液C;

(4)对复合液C进行减压旋蒸浓缩、喷雾干燥,得到荧光染料复合物。

优选地,搅拌条件:搅拌速率为1500~2000rpm。

优选地,高压均质条件:均质压力为15MPa,均质时间为20~30min。

优选地,超声处理条件:超声频率为10~15KHz,超声时间1~2h。

优选地,浓缩后的水含量为40~50%。

优选地,喷雾干燥条件:风温度为180~200℃,出风温度为75~85℃。

本发明的有益效果:

1、本发明的荧光染料复合物,以酞菁染料为荧光染料,与聚乙二醇、寡肽-1复合协同,具有良好的亲水性、生物性,在水中的分散性、稳定性提高。

2、本发明的荧光染料复合物中的聚乙二醇、寡肽-1协同,增强了荧光染料的表面活性,具有良好的稳定性、生物相容性,避免荧光染料分布不均对荧光染料复合物性能造成不良的影响。

3、本发明的荧光染料复合物中的寡肽-1,寡肽-1是低分子量多肽,具有良好的组织渗透性、代谢稳定性及修饰性,具有靶向运输优点,可以增加荧光染料复合物在活体内的稳定性和靶向性,能够促进酞菁染料在荧光标记、成像中的发展和应用。

4、本发明制备方法简单,适配相应的工艺参数,使荧光染料复合物的粒径均一,具有良好的分散性,进一步提高荧光染料复合物在水中的速溶性、分散性。

附图说明

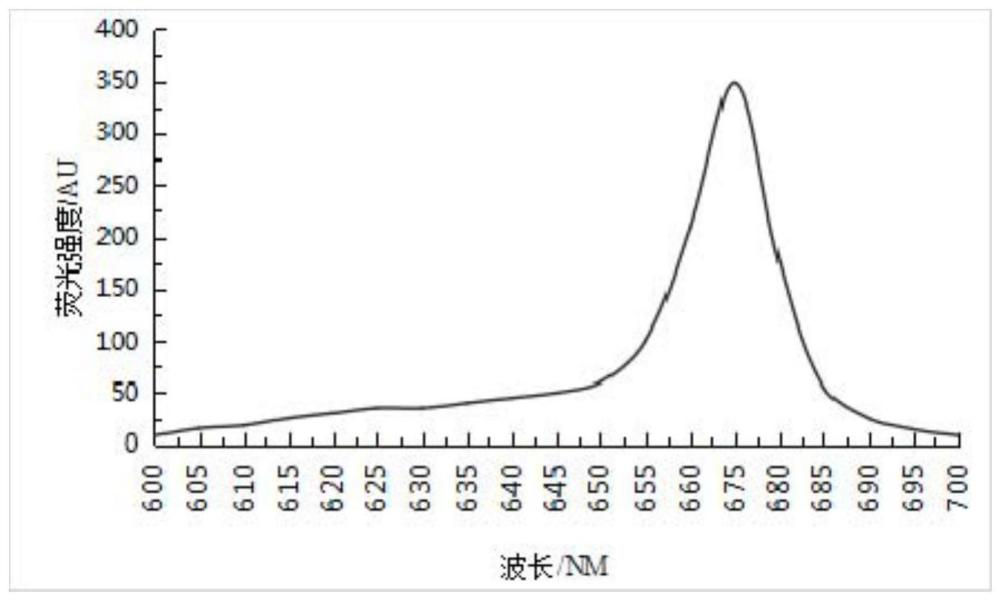

图1为本发明的实施例1荧光染料复合物的荧光强度图;

图2为本发明的实施例2荧光染料复合物的荧光强度图;

图3为本发明的实施例3荧光染料复合物的荧光强度图;

图4为本发明的实施例4荧光染料复合物的荧光强度图;

图5为本发明的实施例5荧光染料复合物的荧光强度图;

图6为对比例1荧光染料复合物的荧光强度图;

图7为对比例2荧光染料复合物的荧光强度图。

具体实施方式

为了对本发明作出更加清楚完整地说明,下面用具体实施例说明本发明,但并不是对发明的限制。

本发明选用的酞菁染料的结构式为

本发明选用的寡肽-1的序列为Gly-His-Lys。

实施例1

一种荧光染料复合物,是由酞菁染料、聚乙二醇、寡肽-1复合而成;酞菁染料、聚乙二醇、寡肽的质量比为1:1.6:0.6,聚乙二醇的平均分子量为760~840;

具体的制备步骤如下:

(1)将160g聚乙二醇溶于540g去离子水中,在1500rpm下搅拌溶解,得到复合液A;

(2)将100g酞菁染料加入到复合液A混合,保持搅拌速度不变,加热至90~95℃,后保温3h,再在15MPa下进行高压均质处理20min,得到复合液B;

(3)将复合液B降温至45~50℃,并保持搅拌不变,加入60g寡肽-1混合,后保温21~2h,再在10KHz下进行超声处理2h,得到复合液C;

(4)对复合液C进行减压旋蒸浓缩至水含量为40.3%,在进风温度180℃、出风温度80℃下喷雾干燥,得到荧光染料复合物,呈颗粒状。

实施例2

一种荧光染料复合物,是由酞菁染料、聚乙二醇、寡肽-1复合而成;酞菁染料、聚乙二醇、寡肽的质量比为1:1.7:0.6,聚乙二醇的平均分子量为760~840;

具体的制备步骤如下:

(1)将17g聚乙二醇溶于600g去离子水中,在1700rpm下搅拌溶解,得到复合液A;

(2)将100g酞菁染料加入到复合液A混合,保持搅拌速度不变,加热至90~95℃,后保温3h,再在15MPa下进行高压均质处理30min,得到复合液B;

(3)将复合液B降温至45~50℃,并保持搅拌不变,加入60g寡肽-1混合,后保温1.5h,再在15KHz下进行超声处理1h,得到复合液C;

(4)对复合液C进行减压旋蒸浓缩至水含量为45%,在进风温度180℃、出风温度75℃下喷雾干燥,得到荧光染料复合物,呈颗粒状。

实施例3

一种荧光染料复合物,是由酞菁染料、聚乙二醇、寡肽-1复合而成;酞菁染料、聚乙二醇、寡肽的质量比为1:1.8:0.6,聚乙二醇的平均分子量为760~840;

具体的制备步骤如下:

(1)将180g聚乙二醇溶于680g去离子水中,在1800rpm下搅拌溶解,得到复合液A;

(2)将100g酞菁染料加入到复合液A混合,保持搅拌速度不变,加热至90~95℃,后保温3.5h,再在15MPa下进行高压均质处理25min,得到复合液B;

(3)将复合液B降温至45~50℃,并保持搅拌不变,加入60g寡肽-1混合,后保温1h,再在12KHz下进行超声处理1.5h,得到复合液C;

(4)对复合液C进行减压旋蒸浓缩至水含量为50%,在进风温度190℃、出风温度80℃下喷雾干燥,得到荧光染料复合物,呈颗粒状。

实施例4

一种荧光染料复合物,是由酞菁染料、聚乙二醇、寡肽-1复合而成;酞菁染料、聚乙二醇、寡肽的质量比为1:1.9:0.6,聚乙二醇的平均分子量为760~840;

具体的制备步骤如下:

(1)将190g聚乙二醇溶于660g去离子水中,在2000rpm下搅拌溶解,得到复合液A;

(2)将100g酞菁染料加入到复合液A混合,保持搅拌速度不变,加热至90~95℃,后保温4h,再在15MPa下进行高压均质处理30min,得到复合液B;

(3)将复合液B降温至45~50℃,并保持搅拌不变,加入60g寡肽-1混合,后保温2h,再在15KHz下进行超声处理1h,得到复合液C;

(4)对复合液C进行减压旋蒸浓缩至水含量为46.5%,在进风温200℃、出风温度85℃下喷雾干燥,得到荧光染料复合物,呈颗粒状。

实施例5

一种荧光染料复合物,是由酞菁染料、聚乙二醇、寡肽-1复合而成;酞菁染料、聚乙二醇、寡肽的质量比为1:1.75:0.6,聚乙二醇的平均分子量为760~840;

具体的制备步骤如下:

(1)将87.5g聚乙二醇溶于300g去离子水中,在1700rpm下搅拌溶解,得到复合液A;

(2)将50g酞菁染料加入到复合液A混合,保持搅拌速度不变,加热至90~95℃,后保温3h,再在15MPa下进行高压均质处理25min,得到复合液B;

(3)将复合液B降温至45~50℃,并保持搅拌不变,加入30g寡肽-1混合,后保温1.5h,再在12.5KHz下进行超声处理2h,得到复合液C;

(4)对复合液C进行减压旋蒸浓缩至水含量为47.5%,在进风温200℃、出风温度85℃下喷雾干燥,得到荧光染料复合物,呈颗粒状。

对比例1

本对比例1的荧光染料复合物及其制备步骤与实施例1相同,不同在于:荧聚乙二醇的平均分子量为570~630;通过干燥发现,荧光染料复合物呈膏状。

对比例2

本对比例2的荧光染料复合物及其制备步骤与实施例1相同,不同在于:聚乙二醇的平均分子量为950~1050。

对比例3

本对比例3的荧光染料复合物及其制备步骤与实施例1相同,不同在于:酞菁染料、聚乙二醇、寡肽的质量比为1:1.55:0.6,聚乙二醇的添加量为155g。

对比例4

本对比例4的荧光染料复合物及其制备步骤与实施例4相同,不同在于:酞菁染料、聚乙二醇、寡肽的质量比为1:2:0.6,聚乙二醇的添加量为200g。

对比例5

本对比例5的荧光染料复合物及其制备步骤与实施例4相同,不同在于:步骤(2)不进行高压均质处理。

对比例6

本对比例6的荧光染料复合物及其制备步骤与实施例4相同,不同在于:步骤(3)不进行超声处理。

对比例7

本对比例7的荧光染料复合物及其制备步骤与实施例4相同,不同在于:步骤(4)为气流干燥。

对上述实施例1至实施例5、对比例1、对比例2制备的荧光染料复合物进行荧光测试,结果与图1至图7相对应;对上述实施例1至实施例5、对比例1至对比例7制备的荧光染料复合物进行粒径测试,结果如表1所示,取每个试样5g,溶于100ml水中,测试其速溶性,结果如表1。

表1

从图1至图7并结合表1发现,本发明实施例1至实施例5制备的荧光染料复合物具有良好的荧光强度,颗粒粒径较小,粒径分散性好,粒径比较一,对比例1中的聚乙二醇平均分子量小于760~840,荧光染料复合物会出现聚体,影响其荧光强度,对比例1中的聚乙二醇平均分子量大于760~840,荧光染料复合物仍具有良好的荧光强度,但荧光染料复合物的粒径较大,分散性相对较差,不利于速溶,对比例3中的聚乙二醇的含量低,粒径分散性较差,速溶性不好,对比例4中聚乙二醇的含量高,荧光染料复合物具有良好的粒径及分散性、速溶性,但是用量高,增加成本,从对比例5至对比例7发现,高压均质、超声处理、喷雾干燥对荧光染料复合物的颗粒粒径大小、粒径分散性、速溶性有影响,高压均质、超声处理、喷雾干燥三者协同,使荧光染料复合物具有良好的分散性,提高荧光染料复合物在水中的速溶性、分散性;故,优选本发明的工艺条件及参数制备的荧光染料复合物,同时选用酞菁染料、聚乙二醇、寡肽的质量比为1:1.6~1.9:0.6,聚乙二醇的平均分子量更为760~840,荧光染料复合物具有良好的分散性、稳定性、生物相容性,能够促进酞菁染料在荧光标记、成像中的发展和应用。

最后应说明的是,以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域技术人员应当理解,依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围中。

- 一种近红外荧光染料、其制备方法及应用

- 一种低翘曲高冲击强度的改性聚丙烯复合物及其制备方法

- 一种蛋白-纳米银复合物的制备方法及制备的复合物和用途

- 一种复合物、其制备方法及采用该复合物制备的负极和锂离子电池