改性全降解塑胶共混材料及其制备方法

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及塑胶共混材料技术领域,具体为改性全降解塑胶共混材料及其制备方法。

背景技术

随着塑胶工业的飞速发展和塑胶性能的不断提高,塑胶件得到了更为广泛的应用。随着环保意识的不断提高,对塑胶的环保需求也越来越大,因此需要使用能够降解的环保塑胶,但现有的塑胶在制备的过程中,通常会添加部分不利于降解的原材料,从而不利于环保,因此设计一种改性全降解塑胶共混材料及其制备方法是很有必要的。

发明内容

本发明的目的在于提供改性全降解塑胶共混材料及其制备方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:改性全降解塑胶共混材料,配方包括:PBAT、PBS、热塑性淀粉、改性木质素和复合填料,各组分的重量份数分别是:40-45份的PBAT、40-45份的PBS、2-5份的热塑性淀粉、1-2份的改性木质素和1-2份的复合填料。

优选的,所述复合填料由柠檬酸和聚乳酸组成,且柠檬酸和聚乳酸的重量比为1∶2。

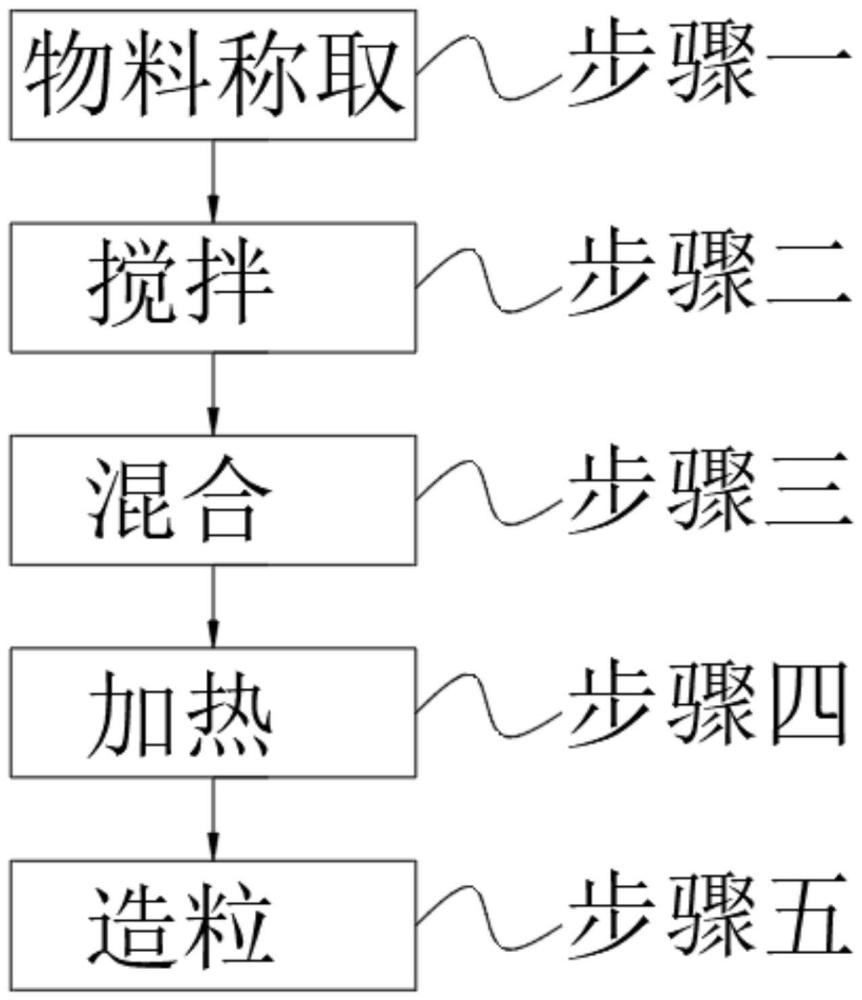

改性全降解塑胶共混材料的制备方法,包括以下步骤:步骤一,物料称取;步骤二,搅拌;步骤三,混合;步骤四,加热;步骤五,造粒;

其中上述步骤一中,按照各组分的重量份数分别称取40-45份的PBAT、40-45份的PBS、2-5份的热塑性淀粉、1-2份的改性木质素和1-2份的复合填料备用;

其中上述步骤二中,将步骤一种称取的复合填料放置在搅拌机中进行搅拌处理,且在搅拌前,需对搅拌机内部进行清理,以免搅拌机内部残留有其他杂质,且搅拌时间为30-60min;

其中上述步骤三中,将步骤一中称取的PBS、热塑性淀粉和改性木质素以及步骤二中搅拌后的复合填料进行混合处理得到混合料,且混合设备采用混料机进行混合处理;

其中上述步骤四中,将步骤三中得到的混合料放置高混机中进行混合,且高混机在工作的过程中,加热温度为80-90℃,混合时间为10-15min,混合完成后,将加热后的混合料放置在混合造粒机进行造粒即可得到一次共混料;

其中上述步骤五中,将步骤四中得到的一次共混料和步骤一中称取的PBAT放置在高混机中进行混合处理得到中间料,且该次高混机的加热温度为80-95℃,混合时间为10-15min,混合完成后,将加热后的中间料放置在混合造粒机进行造粒即可得到共混材料;且混合造粒机在工作的过程中,混炼造粒的温度为150-180℃。

优选的,所述步骤一中,在称取物料的过程中,使用的称取设备为电子称量设备,且电子称量设备的精度为0.01g,并且在使用前,需对电子称量设备进行校正处理。

优选的,所述步骤二中,搅拌机在搅拌的过程中,存放有复合填料的空腔为密闭空腔,避免了在搅拌的过程中由于复合填料的运动导致复合填料的飞溅。

优选的,所述步骤二中,无机填料中的柠檬酸和聚乳酸的粒径在50~100μm。

优选的,所述步骤三中,在混合前,需对混料机的内腔中残留的杂质进行清理,并且定期的按照混料机的使用标准进行维护处理。

优选的,所述步骤五中,混合造粒机在工作的过程中,混炼造粒的温度为150-180℃。

与现有技术相比,本发明的有益效果是:该发明,在制备塑胶共混材料的过程中,采用全降解原料,在后续使用塑胶共混材料的过程中,便于降解,从而提高了该共混材料的环保性,同时在制备的过程中,采用PBAT和PBS进行共混,同时采用两次造粒形成,通过该种方式进行制备,便于各材料的融合,提高了该共混材料的品质。

附图说明

图1为本发明的方法流程图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1,本发明提供的一种实施例:

实施例1:

改性全降解塑胶共混材料,配方包括:PBAT、PBS、热塑性淀粉、改性木质素和复合填料,各组分的重量份数分别是:40份的PBAT、40份的PBS、2份的热塑性淀粉、1份的改性木质素和1份的复合填料,复合填料由柠檬酸和聚乳酸组成,且柠檬酸和聚乳酸的重量比为1∶2。

改性全降解塑胶共混材料的制备方法,包括以下步骤:步骤一,物料称取;步骤二,搅拌;步骤三,混合;步骤四,加热;步骤五,造粒;

其中上述步骤一中,按照各组分的重量份数分别称取40份的PBAT、40份的PBS、2份的热塑性淀粉、1份的改性木质素和1份的复合填料备用,在称取物料的过程中,使用的称取设备为电子称量设备,且电子称量设备的精度为0.01g,并且在使用前,需对电子称量设备进行校正处理;

其中上述步骤二中,将步骤一种称取的复合填料放置在搅拌机中进行搅拌处理,且在搅拌前,需对搅拌机内部进行清理,以免搅拌机内部残留有其他杂质,且搅拌时间为30-60min,并且搅拌机在搅拌的过程中,存放有复合填料的空腔为密闭空腔,避免了在搅拌的过程中由于复合填料的运动导致复合填料的飞溅,且无机填料中的柠檬酸和聚乳酸的粒径在50~100μm;

其中上述步骤三中,将步骤一中称取的PBS、热塑性淀粉和改性木质素以及步骤二中搅拌后的复合填料进行混合处理得到混合料,且混合设备采用混料机进行混合处理,且在混合前,需对混料机的内腔中残留的杂质进行清理,并且定期的按照混料机的使用标准进行维护处理;

其中上述步骤四中,将步骤三中得到的混合料放置高混机中进行混合,且高混机在工作的过程中,加热温度为80-90℃,混合时间为10-15min,混合完成后,将加热后的混合料放置在混合造粒机进行造粒即可得到一次共混料;且混合造粒机在工作的过程中,混炼造粒的温度为150-180℃;

其中上述步骤五中,将步骤四中得到的一次共混料和步骤一中称取的PBAT放置在高混机中进行混合处理得到中间料,且该次高混机的加热温度为80-95℃,混合时间为10-15min,混合完成后,将加热后的中间料放置在混合造粒机进行造粒即可得到共混材料;且混合造粒机在工作的过程中,混炼造粒的温度为150-180℃。

实施例2:

改性全降解塑胶共混材料,配方包括:PBAT、PBS、热塑性淀粉、改性木质素和复合填料,各组分的重量份数分别是:45份的PBAT、45份的PBS、5份的热塑性淀粉、2份的改性木质素和2份的复合填料,复合填料由柠檬酸和聚乳酸组成,且柠檬酸和聚乳酸的重量比为1∶2。

改性全降解塑胶共混材料的制备方法,包括以下步骤:步骤一,物料称取;步骤二,搅拌;步骤三,混合;步骤四,加热;步骤五,造粒;

其中上述步骤一中,按照各组分的重量份数分别称取45份的PBAT、45份的PBS、5份的热塑性淀粉、2份的改性木质素和2份的复合填料备用,在称取物料的过程中,使用的称取设备为电子称量设备,且电子称量设备的精度为0.01g,并且在使用前,需对电子称量设备进行校正处理;

其中上述步骤二中,将步骤一种称取的复合填料放置在搅拌机中进行搅拌处理,且在搅拌前,需对搅拌机内部进行清理,以免搅拌机内部残留有其他杂质,且搅拌时间为30-60min,并且搅拌机在搅拌的过程中,存放有复合填料的空腔为密闭空腔,避免了在搅拌的过程中由于复合填料的运动导致复合填料的飞溅,且无机填料中的柠檬酸和聚乳酸的粒径在50~100μm;

其中上述步骤三中,将步骤一中称取的PBS、热塑性淀粉和改性木质素以及步骤二中搅拌后的复合填料进行混合处理得到混合料,且混合设备采用混料机进行混合处理,且在混合前,需对混料机的内腔中残留的杂质进行清理,并且定期的按照混料机的使用标准进行维护处理;

其中上述步骤四中,将步骤三中得到的混合料放置高混机中进行混合,且高混机在工作的过程中,加热温度为80-90℃,混合时间为10-15min,混合完成后,将加热后的混合料放置在混合造粒机进行造粒即可得到一次共混料;且混合造粒机在工作的过程中,混炼造粒的温度为150-180℃;

其中上述步骤五中,将步骤四中得到的一次共混料和步骤一中称取的PBAT放置在高混机中进行混合处理得到中间料,且该次高混机的加热温度为80-95℃,混合时间为10-15min,混合完成后,将加热后的中间料放置在混合造粒机进行造粒即可得到共混材料;且混合造粒机在工作的过程中,混炼造粒的温度为150-180℃。

实施例3:

改性全降解塑胶共混材料,配方包括:PBAT、PBS、热塑性淀粉、改性木质素和复合填料,各组分的重量份数分别是:42份的PBAT、42份的PBS、3份的热塑性淀粉、1份的改性木质素和2份的复合填料,复合填料由柠檬酸和聚乳酸组成,且柠檬酸和聚乳酸的重量比为1∶2。

改性全降解塑胶共混材料的制备方法,包括以下步骤:步骤一,物料称取;步骤二,搅拌;步骤三,混合;步骤四,加热;步骤五,造粒;

其中上述步骤一中,按照各组分的重量份数分别称取42份的PBAT、42份的PBS、3份的热塑性淀粉、1份的改性木质素和2份的复合填料备用,在称取物料的过程中,使用的称取设备为电子称量设备,且电子称量设备的精度为0.01g,并且在使用前,需对电子称量设备进行校正处理;

其中上述步骤二中,将步骤一种称取的复合填料放置在搅拌机中进行搅拌处理,且在搅拌前,需对搅拌机内部进行清理,以免搅拌机内部残留有其他杂质,且搅拌时间为30-60min,并且搅拌机在搅拌的过程中,存放有复合填料的空腔为密闭空腔,避免了在搅拌的过程中由于复合填料的运动导致复合填料的飞溅,且无机填料中的柠檬酸和聚乳酸的粒径在50~100μm;

其中上述步骤三中,将步骤一中称取的PBS、热塑性淀粉和改性木质素以及步骤二中搅拌后的复合填料进行混合处理得到混合料,且混合设备采用混料机进行混合处理,且在混合前,需对混料机的内腔中残留的杂质进行清理,并且定期的按照混料机的使用标准进行维护处理;

其中上述步骤四中,将步骤三中得到的混合料放置高混机中进行混合,且高混机在工作的过程中,加热温度为80-90℃,混合时间为10-15min,混合完成后,将加热后的混合料放置在混合造粒机进行造粒即可得到一次共混料;且混合造粒机在工作的过程中,混炼造粒的温度为150-180℃;

其中上述步骤五中,将步骤四中得到的一次共混料和步骤一中称取的PBAT放置在高混机中进行混合处理得到中间料,且该次高混机的加热温度为80-95℃,混合时间为10-15min,混合完成后,将加热后的中间料放置在混合造粒机进行造粒即可得到共混材料;且混合造粒机在工作的过程中,混炼造粒的温度为150-180℃。

实施例4:

改性全降解塑胶共混材料,配方包括:PBAT、PBS、热塑性淀粉、改性木质素和复合填料,各组分的重量份数分别是:45份的PBAT、40份的PBS、2份的热塑性淀粉、1份的改性木质素和2份的复合填料,复合填料由柠檬酸和聚乳酸组成,且柠檬酸和聚乳酸的重量比为1∶2。

改性全降解塑胶共混材料的制备方法,包括以下步骤:步骤一,物料称取;步骤二,搅拌;步骤三,混合;步骤四,加热;步骤五,造粒;

其中上述步骤一中,按照各组分的重量份数分别称取45份的PBAT、40份的PBS、2份的热塑性淀粉、1份的改性木质素和2份的复合填料备用,在称取物料的过程中,使用的称取设备为电子称量设备,且电子称量设备的精度为0.01g,并且在使用前,需对电子称量设备进行校正处理;

其中上述步骤二中,将步骤一种称取的复合填料放置在搅拌机中进行搅拌处理,且在搅拌前,需对搅拌机内部进行清理,以免搅拌机内部残留有其他杂质,且搅拌时间为30-60min,并且搅拌机在搅拌的过程中,存放有复合填料的空腔为密闭空腔,避免了在搅拌的过程中由于复合填料的运动导致复合填料的飞溅,且无机填料中的柠檬酸和聚乳酸的粒径在50~100μm;

其中上述步骤三中,将步骤一中称取的PBS、热塑性淀粉和改性木质素以及步骤二中搅拌后的复合填料进行混合处理得到混合料,且混合设备采用混料机进行混合处理,且在混合前,需对混料机的内腔中残留的杂质进行清理,并且定期的按照混料机的使用标准进行维护处理;

其中上述步骤四中,将步骤三中得到的混合料放置高混机中进行混合,且高混机在工作的过程中,加热温度为80-90℃,混合时间为10-15min,混合完成后,将加热后的混合料放置在混合造粒机进行造粒即可得到一次共混料;且混合造粒机在工作的过程中,混炼造粒的温度为150-180℃;

其中上述步骤五中,将步骤四中得到的一次共混料和步骤一中称取的PBAT放置在高混机中进行混合处理得到中间料,且该次高混机的加热温度为80-95℃,混合时间为10-15min,混合完成后,将加热后的中间料放置在混合造粒机进行造粒即可得到共混材料;且混合造粒机在工作的过程中,混炼造粒的温度为150-180℃。

实施例5:

改性全降解塑胶共混材料,配方包括:PBAT、PBS、热塑性淀粉、改性木质素和复合填料,各组分的重量份数分别是:42份的PBAT、45份的PBS、4份的热塑性淀粉、1份的改性木质素和2份的复合填料,复合填料由柠檬酸和聚乳酸组成,且柠檬酸和聚乳酸的重量比为1∶2。

改性全降解塑胶共混材料的制备方法,包括以下步骤:步骤一,物料称取;步骤二,搅拌;步骤三,混合;步骤四,加热;步骤五,造粒;

其中上述步骤一中,按照各组分的重量份数分别称取42份的PBAT、45份的PBS、4份的热塑性淀粉、1份的改性木质素和2份的复合填料备用,在称取物料的过程中,使用的称取设备为电子称量设备,且电子称量设备的精度为0.01g,并且在使用前,需对电子称量设备进行校正处理;

其中上述步骤二中,将步骤一种称取的复合填料放置在搅拌机中进行搅拌处理,且在搅拌前,需对搅拌机内部进行清理,以免搅拌机内部残留有其他杂质,且搅拌时间为30-60min,并且搅拌机在搅拌的过程中,存放有复合填料的空腔为密闭空腔,避免了在搅拌的过程中由于复合填料的运动导致复合填料的飞溅,且无机填料中的柠檬酸和聚乳酸的粒径在50~100μm;

其中上述步骤三中,将步骤一中称取的PBS、热塑性淀粉和改性木质素以及步骤二中搅拌后的复合填料进行混合处理得到混合料,且混合设备采用混料机进行混合处理,且在混合前,需对混料机的内腔中残留的杂质进行清理,并且定期的按照混料机的使用标准进行维护处理;

其中上述步骤四中,将步骤三中得到的混合料放置高混机中进行混合,且高混机在工作的过程中,加热温度为80-90℃,混合时间为10-15min,混合完成后,将加热后的混合料放置在混合造粒机进行造粒即可得到一次共混料;且混合造粒机在工作的过程中,混炼造粒的温度为150-180℃;

其中上述步骤五中,将步骤四中得到的一次共混料和步骤一中称取的PBAT放置在高混机中进行混合处理得到中间料,且该次高混机的加热温度为80-95℃,混合时间为10-15min,混合完成后,将加热后的中间料放置在混合造粒机进行造粒即可得到共混材料;且混合造粒机在工作的过程中,混炼造粒的温度为150-180℃。

将上述实施例所得共混材料进行检测处理,然后将得到的共混材料分别加工形成产品,并且对产品分解情况进行评价,统计如下表:

基于上述,本发明的优点在于,在制备塑胶共混材料的过程中,采用全降解原料,在后续使用塑胶共混材料的过程中,便于降解,从而提高了该共混材料的环保性。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。