一种铸造系统及方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉铸造技术领域,尤其涉及一种铸造系统及方法。

背景技术

铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法;传统的链条制备方法是把钢条斩成小段,然后经过折弯机进行折弯,最后进行焊接而制成;这种传统的方式对每节链环的焊接性能要求高、切割的焊口要一致性,焊后还需打磨焊接坡口等;制造工序及其繁琐,因此需要一种利用铸造技术制成的铁链,提升铁链的坚固性。

发明内容

有鉴于此,本发明要解决的技术问题在于提供一种铸造系统及方法,本系统能够通过铸造的方式制作铁链。

一种铸造系统,包括上模座和下模座,上模座下端固定连接有两个导向杆,两个导向杆均滑动连接在下模座上,下模座内灌装有下砂模,下砂模内开设有第一圆弧腔,下模座与下砂模上均设置有凹槽,凹槽配合形成两个对称的弧形放置槽,弧形放置槽内放置有水平铁环,上模座内灌装有上砂模,上砂模内开设有第二圆弧腔,上模座与上砂模上均设置有凹槽,凹槽配合形成两个对称的配合槽,上模座上端开设有灌浆口。

所述下砂模上开设有矩形槽,上砂模上设置有凸台。

所述上砂模上端固定连接有进料斗,进料斗位于灌浆口处。

一种铸造系统,还包括两个安装板,每个安装板上均固定连接有气缸,上模座固定连接在两个气缸的移动端。

使用一种铸造系统的方法,该方法包括以下步骤:

步骤一:将两个水平铁环分别放置在两个弧形放置槽内,控制上模座向下移动使上砂模与下砂模也扣合;

步骤二:向进料斗浇灌铁水,使铁水进入第一圆弧腔和第二圆弧腔内;

步骤三:经过冷却后第一圆弧腔和第二圆弧腔内铁水冷却定型;

步骤四:控制上模座向上移动使上砂模与下砂模脱离,同时两个两个挂钩分别钩住水平铁环向外拉动成型的铁环,实现铁环脱模功能;

步骤五:通过控制两个挂钩小幅度往复性转动使铁链整体产生抖动,去除铁环上附着的砂;

步骤六:通过多个喷头向铁环喷出空气,促进铁环上附着的砂掉落。

附图说明

下面结合附图和具体实施方法对本发明做进一步详细的说明。

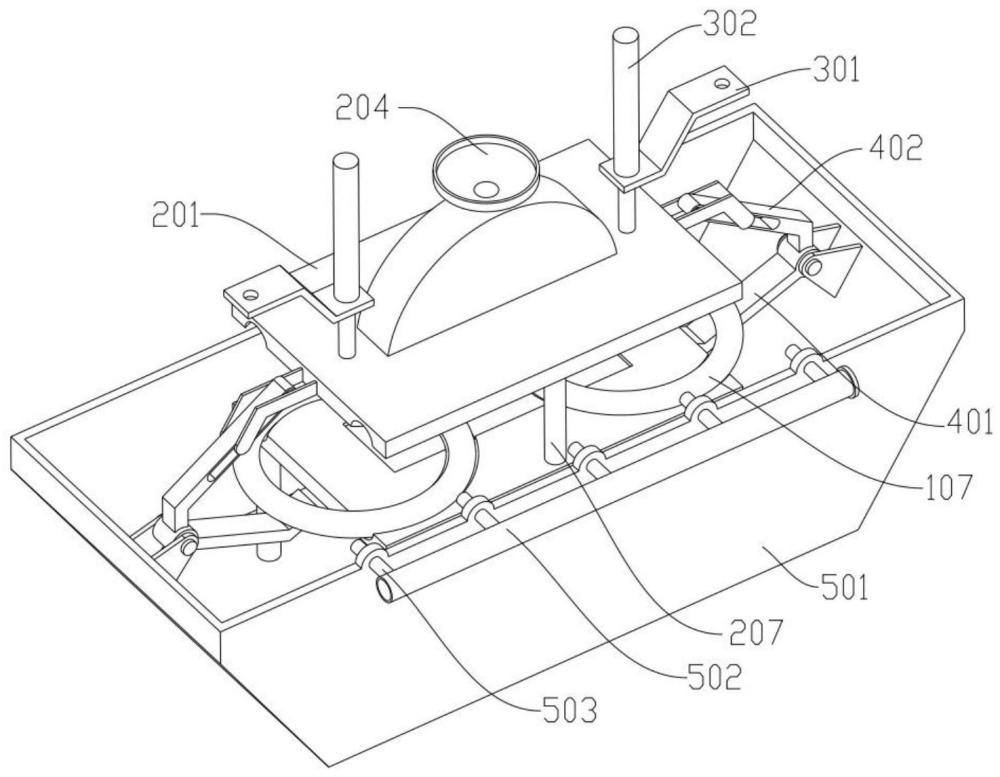

图1和图2为一种铸造系统的整体结构示意图;

图3为水平铁环的结构示意图;

图4为导向杆的结构示意图;

图5为挂钩的结构示意图;

图6为上模座的结构示意图;

图7为上模座的结构剖视图;

图8为下模座的结构示意图;

图9为放置槽的结构示意图;

图10为下模座的结构剖视图。

具体实施方式

结合本发明实施例中的附图,对本发明进行详细描述。

参看图6-10,示出了按照本发明中能够通过铸造的方式制作铁链的实施例的示意图,进一步地,

一种铸造系统,包括上模座201和下模座101,上模座201下端通过螺栓固定连接有两个导向杆207,两个导向杆207均滑动连接在下模座101上,下模座101内灌装有下砂模104,下砂模104内开设有第一圆弧腔105,下模座101与下砂模104上均设置有凹槽,凹槽配合形成两个对称的弧形放置槽106,弧形放置槽106内放置有水平铁环107,上模座201内灌装有上砂模202,上砂模202内开设有第二圆弧腔203,上模座201与上砂模202上均设置有凹槽,凹槽配合形成两个对称的配合槽206,上模座201上端开设有灌浆口。

上砂模202与下砂模104经过灌砂和压制而成,上砂模202与下砂模104扣合能够形成完整的砂型铸造模具,第一圆弧腔105和第二圆弧腔203配合形成完整的圆弧腔。

在使用时,工作人员将两个水平铁环107分别放置在两个弧形放置槽106内,然后控制上模座201向下移动,上模座201下端的的两个导向杆207在下模座101上滑动,当上模座201与下模座101扣合的同时,上砂模202与下砂模104也扣合,此时两个配合槽206分别与两个弧形放置槽106扣合,水平铁环107位于扣合的空间内,配合槽206与弧形放置槽106配合起到对水平铁环107定位的作用。

当上砂模202与下砂模104扣合后,工作人员通过上模座201上端的灌浆口向上砂模202内灌入铁水,铁水经过第一圆弧腔105,由于第一圆弧腔105和第二圆弧腔203配合形成完整的圆弧腔,进而铁水能够进入第二圆弧腔203内,最终将第一圆弧腔105和第二圆弧腔203填满,在经过冷却定型后,第一圆弧腔105和第二圆弧腔203内的铁水冷却成铁环,并且该铁环穿过两个水平铁环107,形成铁链。

由于上砂模202与下砂模104经过灌砂和压制而成,最后控制上砂模202向上移动脱离下砂模104,将铸成的铁环从上砂模202与下砂模104中取出,再清理掉铁环上附着的砂即可。

参看图6-10,示出了按照本发明中能够增加上砂模202与下砂模104配合的密闭性的实施例的示意图,进一步地,

下砂模104上开设有矩形槽104,上砂模202上设置有凸台205。

当上砂模202向下移动与下砂模104配合时,上砂模202上的凸台205插入下砂模104的矩形槽104内,使得上砂模202与下砂模104扣合,凸台205与矩形槽104配合的作用是增加上砂模202与下砂模104配合的密闭性,避免铁水通过缝隙流出,形成较大的毛边,造成后续打磨困难。

参看图7,示出了按照本发明中便于向灌浆口倒入铁水的实施例的示意图,进一步地,

上砂模202上端焊接固定连接有进料斗204,进料斗204位于灌浆口处。

进料斗204便于向灌浆口倒入铁水,工作人员通过向进料斗204倒入铁水,铁水能够通过灌浆口流入上砂模202内部。

参看图1-3,示出了按照本发明中能够驱动上模座201向下移动的实施例的示意图,进一步地,

一种铸造系统,还包括两个安装板301,每个安装板301上均通过螺栓固定连接有气缸302,上模座201通过螺栓固定连接在两个气缸302的移动端。

将两个安装板301通过螺栓固定连接在墙体上,然后控制两个气缸302的移动端伸出,进而带动上模座201向下移动,实现上模座201与下模座101扣合。

参看图9,示出了按照本发明中能够起到对下模座101支撑的作用的实施例的示意图,进一步地,

下模座101下端通过螺栓固定连接有多个支腿102,多个支腿102起到对下模座101支撑的作用。

参看图3-5,示出了按照本发明中能够实现铁环脱模的功能的实施例的示意图,进一步地,

一种铸造系统,还包括收集箱501,多个支腿102均通过螺栓固定连接在收集箱501内,收集箱501左右两侧内壁上均通过轴承转动连接有挂钩401。

在铁环冷却定型后,控制上模座201向上移动,上模座201脱离下模座101的同时两个挂钩401同步向上转动,两个挂钩401分别钩住两个水平铁环107,使得两个水平铁环107向上移动的同时向外移动,两个水平铁环107分别脱离两个弧形放置槽106,两个水平铁环107拉动成型的铁环并绷紧,使得成型的铁环脱离上砂模202和下砂模104,铁环在两个水平铁环107拉紧的作用下悬空并位于上砂模202和下砂模104中间,实现铁环脱模的功能。

参看图5,示出了按照本发明中挂钩401与上模座201的联动控制的实施例的示意图,进一步地,

两个挂钩401上端均通过螺栓固定连接有槽杆402,上模座201左右两端均通过螺栓固定连接有滑架403,滑架403滑动连接在槽杆402内。

当上模座201向上移动脱离下砂模104时,上模座201带动滑架403向上移动,滑架403在槽杆402内滑动,使得槽杆402带动挂钩401向上转动,通过挂钩401与上模座201的联动控制,在上模座201脱离下砂模104的同时实现铁环脱模的功能,能够减少操作步骤节省时间。

通过控制两个气缸302的移动端小幅度往复性移动,带动两个挂钩401产生小幅度往复性转动,进而带动铁链产生抖动,能够促进铁环上附着的砂掉落,实现落砂功能。

参看图1-3,示出了按照本发明中实现对铁环表面清理的功能的实施例的示意图,进一步地,

收集箱501上通过螺栓固定连接有多个喷头503,多个喷头503上焊接固定连接有喷管502,多个喷头503与喷管502连通,喷管502一端安装有气泵。

当铁链产生抖动进行落砂的同时,通过气泵向喷管502内传输空气,空气通过多个喷头503喷出,喷出的空气产生的冲击力能够使铁环表面附着的砂掉落,进而实现对铁环表面清理的功能,进一步促进铁环落砂,掉落的砂被收集在收集箱501内。

参看图1-2,示出了按照本发明中使上模座201和下模座101具备良好的耐热性能的实施例的意图,进一步地,

上模座201和下模座101均采用模具钢制成,模具钢具备良好的耐热性能。

使用一种铸造系统的方法,该方法包括以下步骤:

步骤一:将两个水平铁环107分别放置在两个弧形放置槽106内,控制上模座201向下移动使上砂模202与下砂模104也扣合;

步骤二:向进料斗204浇灌铁水,使铁水进入第一圆弧腔105和第二圆弧腔203内;

步骤三:经过冷却后第一圆弧腔105和第二圆弧腔203内铁水冷却定型;

步骤四:控制上模座201向上移动使上砂模202与下砂模104脱离,同时两个两个挂钩401分别钩住水平铁环107向外拉动成型的铁环,实现铁环脱模功能;

步骤五:通过控制两个挂钩401小幅度往复性转动使铁链整体产生抖动,去除铁环上附着的砂;

步骤六:通过多个喷头503向铁环喷出空气,促进铁环上附着的砂掉落。

- 一种自动铸造生产线控制系统及控制方法

- 一种用于钳体铸造的浇铸系统的工艺模型结构及使用方法

- 一种砂型铸造模具及利用该砂型铸造模具制备斗齿齿座的方法

- 一种高效多工位铸造机及铸造方法

- 一种熔模铸造模壳脱蜡装置及熔模铸造模壳脱蜡方法

- 一种用于铸锭铸造的半连续铸造系统及铸造方法

- 一种铝轮毂铸造冷却系统、铸造模具及铸造方法