一种基于人工智能的粮仓清仓机器人

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及粮仓清仓机器人技术领域,具体地说是一种基于人工智能的粮仓清仓机器人。

背景技术

随着人工智能的飞速发展,工作与生活上的智能化越来越高,机器人的能力也越来越强,从辅助人去完成某一件事到替代人去完成某一件事正在逐步成为现实。对于粮仓场景来说,无论是国有粮仓还是自己家的粮仓,都要经常有清理粮仓及盘点的需求,传统清仓通过放料口放料,但无法彻底放干净,需要在放料以后再由人工去将无法通过放料口放出的粮食打扫干净,耗时耗力成本还高,为了更好的节约人力资源,基于人工智能的粮仓清仓机器人应运而生。

发明内容

本发明的技术任务是针对以上不足之处,提供一种基于人工智能的粮仓清仓机器人,能够解决传统粮仓清仓清不干净并大量耗费人力物力的情况,可以对粮仓管理产生降本增效的作用。

本发明解决其技术问题所采用的技术方案是:

一种基于人工智能的粮仓清仓机器人,包括:

雷达模块,用于建立粮仓地图,并实现粮仓清仓机器人运动过程中的建图和避障;

识别模块,通过工业相机扫描粮食位置,通过算法将粮仓内余粮点计算成四元数坐标,判断余粮点剩余粮食量是否超过阈值,超过阈值则进行清仓工作;通过工业相机扫描余粮区域,计算出余粮点的边缘坐标及粮仓清仓机器人的工作位置;

路径规划模块,规划粮仓清仓机器人行驶路径及起始位置;

主机模块,用于部署服务软件及机器人训练模型,通过工业相机识别粮食粮食类型,确定粮食分布的阈值;通过智能机器人操作控制系统控制粮仓清仓机器人的运动;

运动底盘,用于保证粮仓清仓机器人的运动,运动底盘内安装有减震装置;

清仓模块,包括吸料装置、具有卸粮口的仓储腔以及两端分别连接吸料装置与仓储腔的辅粮通道;

残料归纳装置,包括机械臂和推板,机械臂带动推板将吸料过程中散落的粮食推齐至吸料装置处,直至该余粮点边缘坐标内散落的粮食量低于所述阈值;

电源模块,用于为各模块供电并为粮仓清仓机器人提供动力来源。

该基于人工智能的粮仓清仓机器人清仓的运行过程如下:建立粮仓地图,并通过工业相机扫描到粮食位置,通过算法计算成四元数坐标,粮仓清仓机器人移动过去进行清仓活动,粮仓清仓机器人的清仓活动主要包括两部分,一部分是吸料,一部分是归纳,吸料部分是通过吸料装置,将粮食吸入并通过辅粮通道置入仓储腔,仓储腔内设置感应线,感应到粮食量达到感应线就去卸粮然后回来继续工作。残料归纳部分主要是使用机械臂及挡板,将吸料过程中散落的粮食用机械臂组合的挡板将粮食推齐至吸料装置前,然后再次吸料,重复吸料-归纳动作至散落粮食剩余量低于设置的阈值,然后去下一个余粮点继续执行相应任务。

优选的,所述阈值,指粮仓清仓机器人设置的一个对当前点可以视作任务完成的值,当剩余粮食量低于这个值,视为当前点位清理完成;若剩余粮食量不低于这个值,则会一直执行这个余粮点的清理任务。

优选的,所述识别模块,通过工业相机标定放粮后的粮仓剩余粮食密度,进行体积测算,主机模块结合参数数据分析出是否去吸料清扫;

通过所述边缘坐标计算粮仓清仓机器人以哪个角度吸粮及吸粮的具体位置,即粮仓清仓机器人的工作位置。

优选的,所述路径规划模块,联动粮仓内的多个摄像头获取拍摄的图片,通过算法将各图片组成完整图片后标定粮食余料的所有位置,并根据余粮点的边缘坐标进行粮仓清仓机器人行驶路径的规划,同时通过工业相机的视觉进行绕障以应对算力误差。

优选的,所述清仓模块,吸料装置安装在粮仓清仓机器人前端底部;

仓储腔安装在粮仓清仓机器后部、仓储腔后端的底部开设有卸粮口;所述仓储腔上部通过感应装置设置感应线,在腔内粮食高度到达感应线位置时吸料装置停止吸料,保存当前任务进度并去指定卸粮点卸粮,卸粮后返回工作位置继续执行任务。

优选的,所述机械臂固定于粮仓清仓机器人顶部,可实现360°旋转;机械臂的末端安装推板;在吸料装置吸料过程中,通过工业相机识别该余粮点的边缘坐标内散落的粮食,由机械臂带动推板将散落的粮食推至吸料装置处。

优选的,所述智能机器人操作控制系统为IROS系统。

优选的,所述基于人工智能的粮仓清仓机器人还包括网络模块,用于实现粮仓清仓机器人与云端及客户端的通信,支持5G及wifi。

优选的,所述主机模块部署的软件类型包括精准导航、开放接口控制机器人、路径规划、智能识别并下发任务、智能识别粮食位置、训练模型、智能识别粮食余量、阈值设置、输出日志;用于实现以下功能:

训练设备所需的模型;

设置粮食阈值;

通过工业相机识别粮食并回传中控计算粮食量与阈值对比;

粮食量高于阈值,确定坐标,机器人运动过去后开始清仓当前点位任务;

输出机器人实时工作日志,工作日志信息包含粮食量、清理进度及清理用时。

优选的,在粮仓第一次放粮后,该粮仓清仓机器人执行清仓任务,具体实现过程如下:

粮仓清仓机器人通过算法识别地上的余粮标定坐标;并通过激光雷达调整前进方向;

粮仓清仓机器人到达正确需要清仓的地方;

通过清仓模块进行吸料;

判断剩余粮料是否大于阈值,若大于阈值则进行归纳粮料;

不大于阈值则结束清仓工作。

本发明的一种基于人工智能的粮仓清仓机器人与现有技术相比,具有以下

有益效果:

该粮仓清仓机器人解决了传统粮仓清仓清不干净并大量耗费人力物力的情况,可以对粮仓管理产生降本增效作用;是人工智能的更好体现,通过激光雷达进行建图,软件提供精准导航能力,机械臂及吸料装置配合完成清仓放粮的最后一步,可以无人力成本的完成清仓任务,解放人力,节约成本。

附图说明

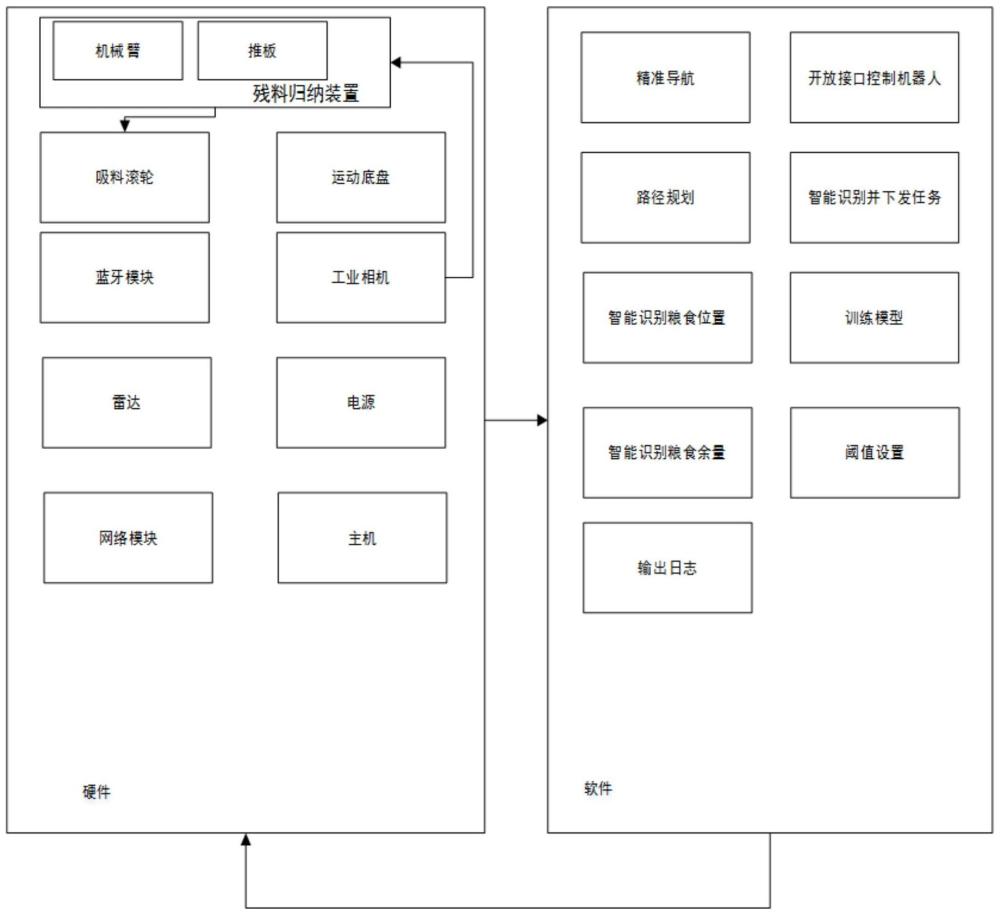

图1是本发明实施例提供的基于人工智能的粮仓清仓机器人整体架构示图;

图2是本发明实施例提供的基于人工智能的粮仓清仓机器人清仓流程示意图;

图3是本发明实施例提供的基于人工智能的粮仓清仓机器人结构示图。

其中,附图3中,1、吸料装置,2、辅粮通道,3、仓储腔,4、感应线,5、卸粮口,6、机械臂,7、推板。

具体实施方式

下面结合具体实施例对本发明作进一步说明。

本发明实施例提供了一种基于人工智能的粮仓清仓机器人,包括:

运动底盘,用于保证粮仓清仓机器人的运动,运动底盘内安装有减震装置。

雷达模块,包括激光雷达和超声雷达,用于建立粮仓地图,并实现粮仓清仓机器人运动过程中的建图和避障。

识别模块,通过工业相机扫描粮食位置,通过算法将粮仓内余粮点计算成四元数坐标,判断余粮点剩余粮食量是否超过阈值,超过阈值则进行清仓工作;通过工业相机扫描余粮区域,计算出余粮点的边缘坐标及粮仓清仓机器人的工作位置。

路径规划模块,规划粮仓清仓机器人行驶路径及起始位置。

主机模块,用于部署服务软件及机器人训练模型,通过工业相机识别粮食粮食类型,确定粮食分布的阈值;通过智能机器人操作控制系统控制粮仓清仓机器人的运动;本实施例中采用IROS系统来控制粮仓清仓机器人的运动。

清仓模块,参考图3所示,包括吸料装置1、具有卸粮口的仓储腔3以及两端分别连接吸料装置1与仓储腔3的辅粮通道2;吸料装置1安装在粮仓清仓机器人前端底部;仓储腔3安装在粮仓清仓机器后部、仓储腔3后端的底部开设有卸粮口5;所述仓储腔3上部通过感应装置设置感应线4,在腔内粮食高度到达感应线4位置时吸料装置1停止吸料,保存当前任务进度并去指定卸粮点卸粮,卸粮时通过卸粮口5将机器人仓储腔内的粮食统一卸到指定的卸粮装置,卸粮后返回至原工作位置继续执行任务。

残料归纳装置,参考图3所示,包括机械臂6和推板7,机械臂6带动推板7将吸料过程中散落的粮食推齐至吸料装置1处,直至该余粮点边缘坐标内散落的粮食量低于所述阈值。吸粮装置的吸粮口能覆盖的范围往往没有实际那么大,机械臂+推板会将没有吸到的粮食物料推到到吸粮装置前,让吸粮装置1继续完成吸料。具体实现为:所述机械臂6固定于粮仓清仓机器人顶部,可实现360°旋转;机械臂6的末端安装推板7;在吸料装置1吸料过程中,通过工业相机识别该余粮点的边缘坐标内散落的粮食,由机械臂6带动推板7将散落的粮食推至吸料装置1处。吸料过程中很大可能出现这一余粮区域中吸料了一块区域,但旁边分散的物料如果机器人直接去吸,就要不断的调整角度然后再继续工作,效率低下。采用残料归纳装置,该机器人在运行到点位之前已经将粮食物料区域及边缘坐标计算出来了,第一次吸料结束后,通过机械臂6及推板7,将粮食物料扫到吸料装置1前,然后吸料装置1再次吸,同时该机器人上的工业相机再一次判断粮食物料剩余是否达到阈值,如果没达到阈值,再次执行重复动作,直至粮食物料吸料标准达到阈值。结合机械臂6、推板7与吸料装置配合,能将物料清干净,彻底解决传统放料放不干净还需要人力的问题。

电源模块,用于为各模块供电并为粮仓清仓机器人提供动力来源。

网络模块,用于实现粮仓清仓机器人与云端及客户端的通信,支持5G及wifi。

其中,所述阈值,指粮仓清仓机器人设置的一个对当前点可以视作任务完成的值,当剩余粮食量低于这个值,视为当前点位清理完成;若剩余粮食量不低于这个值,则会一直执行这个余粮点的清理任务。

所述识别模块,通过工业相机标定放粮后的粮仓剩余粮食密度,进行体积测算,主机模块控制系统结合参数数据分析出是否去吸料清扫;大于设定阈值则需要去吸料清扫,无论经放料后的粮仓地面物料怎么散落堆放的,都会有边界,也就是会有边缘坐标,通过所述边缘坐标计算粮仓清仓机器人以哪个角度吸粮及吸粮的具体位置,即粮仓清仓机器人的工作位置(吸粮位置)。

所述路径规划模块,联动粮仓内的多个摄像头获取拍摄的图片,通过算法将各图片组成完整图片后标定粮食余料的所有位置,并根据余粮点的边缘坐标粮仓清仓机器人的工作位置进行粮仓清仓机器人行驶路径的规划,包括行驶路径的起始位置;路径规划时避开所有余粮点的边缘坐标,余粮点可以是一个或是多个;粮仓清仓机器人从粮仓正门进入后,直奔起始位置,行进过程中避障方面一方面是路径早就计算好了的,另一方面在算力支撑有误差的情况下,进入粮仓后通过相机的视觉进行绕障。

如图1所示,所述主机模块部署的软件类型包括精准导航、开放接口控制机器人、路径规划、智能识别并下发任务、智能识别粮食位置、训练模型、智能识别粮食余量、阈值设置、输出日志;用于实现以下功能:

训练设备所需的模型;

设置粮食阈值;

通过工业相机识别粮食并回传中控计算粮食量与阈值对比;

粮食量高于阈值,确定坐标,机器人运动过去后开始清仓当前点位任务;

输出机器人实时工作日志,工作日志信息包含粮食量、清理进度及清理用时。

该基于人工智能的粮仓清仓机器人清仓的运行过程如下:建立粮仓地图,并通过工业相机扫描到粮食位置,通过算法计算成四元数坐标,粮仓清仓机器人移动过去进行清仓活动,粮仓清仓机器人的清仓活动主要包括两部分,一部分是吸料,一部分是归纳,吸料部分是通过吸料装置,将粮食吸入并通过辅粮通道置入仓储腔,仓储腔内设置感应线,感应到粮食量达到感应线就去卸粮然后回来继续工作。残料归纳部分主要是使用机械臂及挡板,将吸料过程中散落的粮食用机械臂组合的挡板将粮食推齐至吸料装置前,然后再次吸料,重复吸料-归纳动作至散落粮食剩余量低于设置的阈值,然后去下一个余粮点继续执行相应任务。

粮食清仓机器人在已经建了地图的情况下,进入到粮仓中,通过工业相机发现需要清扫的点位后,运动至点位并进行吸料,吸料后使用机械臂+推板组合的残料归纳装置将残余粮食物料归纳到吸料装置前,再次进行吸料,直至吸料完成,中途如出现仓储腔达到感应线情况,返回卸料后再回来继续工作直至残余粮食物料低于阈值。

如图2所示,为该粮仓清仓机器人工作流程示图,在粮仓第一次放粮后,该粮仓清仓机器人执行清仓任务,具体实现过程如下:

粮仓清仓机器人通过算法识别地上的余粮标定坐标;并通过激光雷达调整前进方向;

粮仓清仓机器人到达正确需要清仓的地方;

通过清仓模块进行吸料;

判断剩余粮料是否大于阈值,若大于阈值则进行归纳粮料;

不大于阈值则结束清仓工作。

通过上面具体实施方式,所述技术领域的技术人员可容易的实现本发明。但是应当理解,本发明并不限于上述的具体实施方式。在公开的实施方式的基础上,所述技术领域的技术人员可任意组合不同的技术特征,从而实现不同的技术方案。

除说明书所述的技术特征外,均为本专业技术人员的已知技术。

- 一种人工智能驱动的机器人控制系统及方法

- 一种应用于拆分式机器人的人工智能执行系统

- 一种基于人工智能的粮仓危险源安全监测方法及系统

- 一种基于人工智能的粮仓危险源安全监测方法及系统