玻璃钢化方法以及钢化玻璃

文献发布时间:2024-01-17 01:27:33

技术领域

本申请涉及玻璃制造领域,尤其涉及一种玻璃钢化方法以及钢化玻璃。

背景技术

相关技术中,在玻璃行业内,浮法玻璃是在表面张力作用下成型,经过锡面处理,玻璃的平整度更高、厚度更均匀。浮法玻璃用于建筑采光领域,视野更优也更美观,具有良好的建筑装饰特性,通常作工程玻璃使用。

浮法玻璃具有光滑且透明的特性。但是,在光伏组件面板的制作过程中,在该浮法玻璃表面镀上一层或双层AR增透膜,已镀膜的浮法玻璃进入钢化炉后,该已镀膜的浮法玻璃的特性会使玻璃的上表面辐射加热减弱,而该已镀膜的浮法玻璃下表面通过与钢化炉陶瓷辊道传导接触受热,此时,该已镀膜的浮法玻璃在钢化炉内上下表面受热不均匀,呈现向上弯曲的现象,并且由于该已镀膜的浮法玻璃的中间部位与陶瓷辊摩擦力加大,还会出现玻璃的中间部位出现白雾以及光曲变形的现象,导致目前行业内无使用浮法玻璃做光伏组件面板。

申请内容

本申请的主要目的在于提供一种玻璃钢化方法以及钢化玻璃,旨在解决目前行业内无使用浮法玻璃做光伏组件面板的技术问题。

第一方面,为实现上述目的,本申请提供一种玻璃钢化方法,所述方法包括:

提供玻璃板;其中,所述玻璃板为浮法玻璃;

在所述玻璃板的上方的第一温度比下方的第二温度之间高30℃时,对所述玻璃板进行预热处理,获得预加热的玻璃板;

在第一加热温度下,对所述预加热的玻璃板进行加热处理,直至所述预加热的玻璃板达到软化温度,获得软化的玻璃板;其中,所述第一加热温度高于所述第一温度;

在第二加热温度下,对软化的玻璃板进行高温加热处理,获得高温软化的玻璃板;其中,所述第二加热温度比所述第一加热温度更高;

利用高压风对所述高温软化的玻璃板进行冷却处理,获得钢化玻璃,所述高压风的风压在8000pa~12000pa之间。

可选的,所述第一温度和所述第二温度均在450℃~600℃之间。

可选的,所述在所述玻璃板的上方的第一温度比下方的第二温度之间高30℃时,对所述玻璃板进行预热处理,获得预加热的玻璃板,包括:

在热平衡喷气压力处于0.2Mpa~0.4Mpa之间,且在所述玻璃板的上方的第一温度比下方的第二温度之间高30℃时,对所述玻璃板进行预热处理,获得所述预加热的玻璃板。

可选的,所述在第一加热温度下,对所述预加热的玻璃板进行加热处理,直至所述预加热的玻璃板达到软化温度,获得软化的玻璃板,包括:

将所述玻璃板的上方的热量对流至所述玻璃板的上表面,且在第一加热温度下,对所述预加热的玻璃板进行加热处理,直至所述预加热的玻璃板达到软化温度,获得软化的玻璃板。

可选的,所述第一加热温度包括所述玻璃板的下方的第三温度;其中,所述第三温度在600℃~640℃之间;

所述在第一加热温度下,对所述预加热的玻璃板进行加热处理,直至所述预加热的玻璃板达到软化温度,获得软化的玻璃板,包括:

在所述玻璃板的下方温度处于第三温度下,对所述预加热的玻璃板进行加热处理,直至所述预加热的玻璃板达到软化温度,获得软化的玻璃板。

可选的,所述第二加热温度比所述第一加热温度高20℃~30℃。

可选的,所述利用高压风对所述高温软化的玻璃板进行冷却处理,获得钢化玻璃之前,所述方法还包括:

在第三加热温度下,对所述高温软化后的玻璃板进行加热处理,得到过渡玻璃板;其中,所述第三加热温度比所述第二加热温度低15℃~35℃;

所述利用高压风对所述高温软化的玻璃板进行冷却处理,获得钢化玻璃,包括:

利用高压风对所述过渡玻璃板进行冷却处理,获得钢化玻璃,所述高压风的风压在8000pa~12000pa之间。

可选的,所述利用高压风对所述处理后的玻璃板进行冷却处理,获得钢化玻璃之后,所述方法还包括:

利用中压风对所述钢化玻璃进行冷却处理,获得处理后的钢化玻璃;其中,所述中压风的风压在3000pa~5000pa之间;

利用低压风对所述处理后的钢化玻璃进行冷却处理,获得目标钢化玻璃;其中,所述低压风的风压为1000pa。

可选的,所述浮法玻璃的厚度偏差为a,a≤0.15mm;厚薄差为b,b≤0.1mm;波形度为c,c≤0.5/300mm;以及膜面厚度为d,105mm≤d≤135mm。

第二方面,本申请还提供了一种钢化玻璃,采用如第一方面所述的玻璃钢化方法得到。

本申请实施例提出的一种玻璃钢化方法,由于已镀膜的浮法玻璃的特性会使玻璃的上表面辐射加热减弱,从而本申请实施例在对玻璃板进行预热处理时,玻璃板的上方的第一温度比下方的第二温度之间高30℃,以通过该不同上下部温度的预热处理,能让获得的预加热的玻璃板的上下表面都吸热均匀,避免了玻璃板由于上下表面受热不均匀而产生弯曲,使得玻璃板呈现展平状态,进而避免了玻璃板出现白雾以及光曲变形。然后,预加热的玻璃板在高于第一温度的第一加热温度下被加热至软化边缘后,软化的玻璃板吸热开始均匀膨胀,即在更高的温度下,使软化的玻璃板继续保持展平状态,避免产生弯曲。软化的玻璃板在比第一加热温度更高的第二加热温度下,吸收足够的热量,获得了冷却时所需的内能,获得高温软化的玻璃板,这时,高温软化的玻璃板可以形成足够的内部张应力能与高风压冷却时产生的外部压应力达成平衡,即满足了高温软化的玻璃板整体的应力强度要求,高压软化的玻璃板经过高压风的冷却处理后得到钢化玻璃,由此本申请能使用浮法玻璃制作钢化玻璃即光伏组件面板。

附图说明

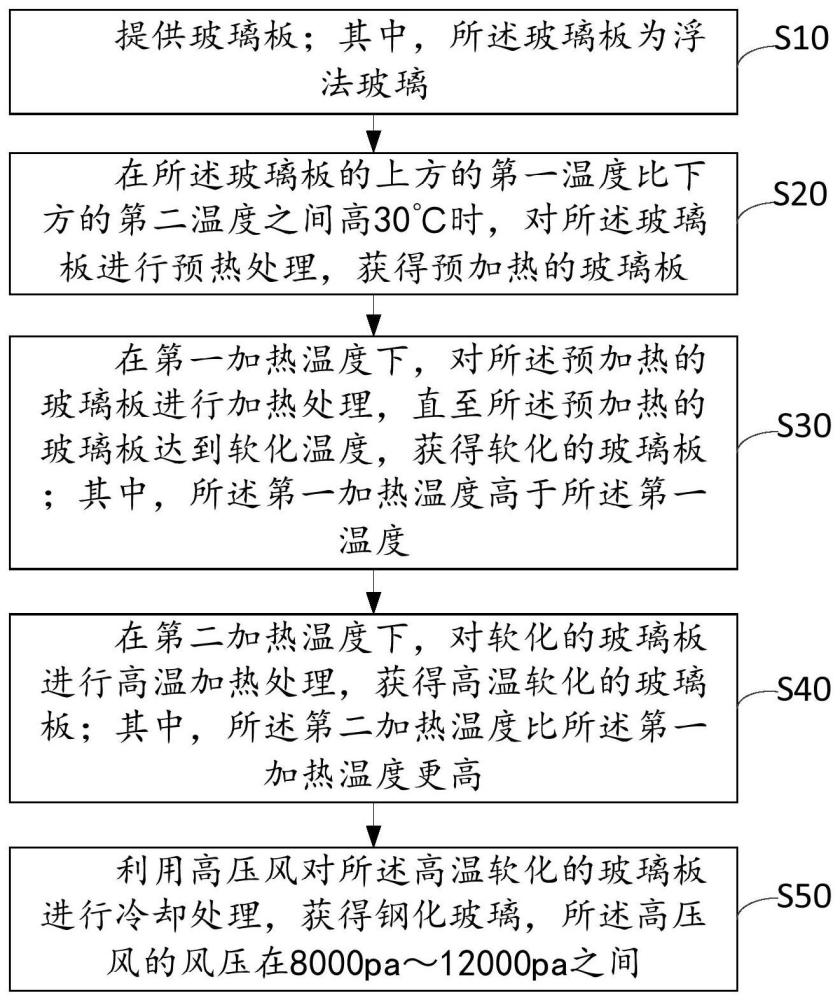

图1示出了本申请玻璃钢化方法的第一实施例的流程示意图;

图2示出了本申请玻璃钢化方法的第二实施例的流程示意图;

图3示出了本申请玻璃钢化方法的第三实施例的流程示意图;

图4为本申请的玻璃钢化方法的钢化炉各炉体温度设置示意图;

图5为本申请的玻璃钢化方法的钢化炉上下部采样温度的示意图。

本申请目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

由于相关技术中,在玻璃行业内所使用的原片一般为压延/浮法原片玻璃,因为压延玻璃表面具有凹凸不同的纹路,当光线通过这些纹路时,便会产生不同程度的漫反射现象,进而有利于促进光伏组件充分吸收光能,从而进一步提升发电效率,因此压延玻璃被普遍用作光伏组件面板使用。

而浮法玻璃是在表面张力作用下成型,浮法玻璃经过锡面处理后,平整度更高并且厚度更均匀。浮法玻璃常用于建筑采光领域,视野更优也更美观,具有良好的建筑装饰特性,通常作工程玻璃使用。

在光伏玻璃深加工工艺环节中,钢化工艺原理是将普通平板玻璃在钢化炉内快速且均匀加热,再急速冷却。由于浮法原片制作工艺的不同,光伏玻璃的玻璃板面更加光滑且透明,在钢化炉内时,光伏玻璃的吸热比压延玻璃敏感,因此增加了玻璃板面吸热不均匀。

目前行业内,普遍生产的玻璃厚度在1.6-3.2mm,而光伏组件面板玻璃需在玻璃表面镀上一层或双层AR增透膜,且玻璃本身也具有透明特性,导致其在钢化炉内玻璃上表面辐射加热减弱,而玻璃下表面通过与钢化炉陶瓷辊道传导接触受热,此时玻璃在钢化炉内呈现向上弯曲现象。并且由于力的作用,玻璃中间部位与陶瓷辊摩擦力加大,造成中间部位出现白雾、光曲变形现象。

由于这两种缺陷属于重大质量缺陷,目前行业内无使用浮法玻璃做光伏组件面板,进而导致浮法镀膜产品钢化工艺仍处于空白区即1.6-2.0mm厚度的浮法镀膜产品无法满足行业需求。

本申请提供一种解决方案,由于已镀膜的浮法玻璃的特性会使玻璃的上表面辐射加热减弱,从而本申请实施例在对玻璃板进行预热处理时,玻璃板的上方的第一温度比下方的第二温度之间高30℃,以通过该不同上下部温度的预热处理,能让获得的预加热的玻璃板的上下表面都吸热均匀,避免了玻璃板由于上下表面受热不均匀而产生弯曲,使得玻璃板呈现展平状态,进而避免了玻璃板出现白雾以及光曲变形。然后,预加热的玻璃板在高于第一温度的第一加热温度下被加热至软化边缘后,软化的玻璃板吸热开始均匀膨胀,即在更高的温度下,使软化的玻璃板继续保持展平状态,避免产生弯曲。软化的玻璃板在比第一加热温度更高的第二加热温度下,吸收足够的热量,获得了冷却时所需的内能,获得高温软化的玻璃板,这时,高温软化的玻璃板可以形成足够的内部张应力能与高风压冷却时产生的外部压应力达成平衡,即满足了高温软化的玻璃板整体的应力强度要求,高压软化的玻璃板经过高压风的冷却处理后得到钢化玻璃,由此本申请能使用浮法玻璃制作钢化玻璃即光伏组件面板。

本申请实施例以下,将对本申请中的玻璃钢化方法进行说明:

本申请提供一种玻璃钢化方法的第一实施例。参照图1,图1示出了本申请玻璃钢化方法的第一实施例的流程示意图。

需要说明的是,虽然在流程图中示出了逻辑顺序,但是在某些情况下,可以以不同于此处的顺序执行所示出或描述的步骤。

本实施例中,所述方法包括:

S10、提供玻璃板;其中,所述玻璃板为浮法玻璃;

浮法玻璃是在表面张力作用下成型,浮法玻璃经过锡面处理后,平整度更高并且厚度更均匀。浮法玻璃常用于建筑采光领域,视野更优也更美观,具有良好的建筑装饰特性,通常作工程玻璃使用。浮法玻璃具有成本低、应力强以及安全性能更高的优势。

需要理解的是,由于1.6-2.0mm的浮法玻璃在经过钢化阶段时,对加热温度的调试难度较高,为了提高成功率,需要浮法玻璃达到以下工艺指标:浮法玻璃的厚度偏差为a,a≤0.15mm;厚薄差为b,b≤0.1mm;波形度为c,c≤0.5/300mm;以及膜面厚度为d,105mm≤d≤135mm。

当然,此工艺指标并不构成选取浮法玻璃的限制,在本实施例中,浮法玻璃原片的选取满足此工艺指标时,经过钢化阶段后能达到最佳的效果。

S20、在所述玻璃板的上方的第一温度比下方的第二温度之间高30℃时,对所述玻璃板进行预热处理,获得预加热的玻璃板;

需要理解的是,玻璃板在钢化炉内发生变形的区域通常在钢化炉预热区。若钢化炉总长42米时,钢化炉前12米为钢化炉预热区;若钢化炉总长60米时,钢化炉前25米为预热区。

在本实施例中,所述第一温度和所述第二温度均在450℃~600℃之间成效更佳。其中,玻璃板预热处理的时间范围为50~53秒。

综合浮法玻璃本身特性,并为了使玻璃进入钢化炉后上下表面吸热均衡,因此需要在钢化炉预热区中,将玻璃板的下方的第二温度降低,并将玻璃板的上方的第一温度增加,使玻璃板的上方的第一温度比下方的第二温度高30℃左右,当玻璃板经过钢化炉预热区后,获得预加热的玻璃板。

进一步的,在本实施例中,步骤S20具体包括:

S21、在热平衡喷气压力处于0.2Mpa~0.4Mpa之间,且在所述玻璃板的上方的第一温度比下方的第二温度之间高30℃时,对所述玻璃板进行预热处理,获得所述预加热的玻璃板。

需要理解的是,在玻璃板经过钢化炉预热区时,在所述玻璃板的上方的第一温度比下方的第二温度之间高30℃的条件下,同时需要加大上部热平衡喷气压力,在本实施例中,可以通过热平衡装置,将热平衡喷气压力控制在0.2Mpa~0.4Mpa之间,例如,热平衡喷气压力可以为0.2Mpa。

在热平衡喷气压力处于0.2Mpa~0.4Mpa之间,且在所述玻璃板的上方的第一温度比下方的第二温度之间高30℃时,玻璃板的上下方均吸热均衡,使玻璃呈现展平状态,进而保证玻璃不存在白雾、光畸变缺陷。

S30、在第一加热温度下,对所述预加热的玻璃板进行加热处理,直至所述预加热的玻璃板达到软化温度,获得软化的玻璃板;其中,所述第一加热温度高于所述第一温度;

需要理解的是,当玻璃板经过钢化炉预热区之后,由于预加热的玻璃板的上下表面内部结构的分子键都逐渐吸收到足够的能量,分子键开始逐渐断开,因此,玻璃开始呈现整体的膨胀趋势。其中,玻璃板加热处理时间范围为20~23秒。为了保证玻璃在炉内上下表面膨胀速度一致,不产生弯曲的情况,进一步的,在本实施例中,步骤S30具体包括:

S31、将所述玻璃板的上方的热量对流至所述玻璃板的上表面,且在第一加热温度下,对所述预加热的玻璃板进行加热处理,直至所述预加热的玻璃板达到软化温度,获得软化的玻璃板。

需要理解的是,由于钢化炉上部炉体炉温在预热区设置较高,玻璃在经过预热区之后的第一加热温度已经达到580°~650°之间,因此需要利用热平衡装置将玻璃板的上方的热量对流至玻璃板的上表面,进而保证玻璃在炉内上下表面膨胀速度一致。

在本实施例中,第一加热温度还包括玻璃板的下方的第三温度,步骤S30具体包括:

S32、在所述玻璃板的下方温度处于第三温度下,对所述预加热的玻璃板进行加热处理,直至所述预加热的玻璃板达到软化温度,获得软化的玻璃板。

需要理解的是,热平衡装置包括储气罐、压力调节阀以及喷气管。该热平衡装置设置与玻璃板的上方。利用热平衡装置将玻璃板的上方的热量对流至玻璃板的上表面后,此时玻璃板上表面的温度是比玻璃板下表面的温度高,为了保证玻璃板在钢化炉内上下表面膨胀速度一致,不产生弯曲,需要将玻璃板的下方的温度提高至600℃~640℃之间,并且同时在钢化炉前端炉体炉丝加热功率基础上上调10%~15%,确保玻璃连续加热的稳定性。在第一加热温度下,预加热的玻璃板经过加热处理后,直至预加热的玻璃板达到软化温度,获得软化的玻璃板。

S40、在第二加热温度下,对软化的玻璃板进行高温加热处理,获得高温软化的玻璃板;其中,所述第二加热温度比所述第一加热温度更高;

需要理解的是,当预加热玻璃板加热至软化温度附近时,此时钢化炉内的第一加热温度大致在660℃~675℃。为了保证玻璃整体的应力强度即满足≥70Mpa的应力要求,在对软化的玻璃板进行高温加热处理时,需要在第一加热温度的基础上,将钢化炉高温段炉体的第二加热温度提高,进而保证玻璃板在钢化炉的高温段能吸收足够的能量,其中,所述第二加热温度比所述第一加热温度高20℃~30℃。其中,玻璃板高温加热处理时间为20秒。

S50、利用高压风对所述高温软化的玻璃板进行冷却处理,获得钢化玻璃,所述高压风的风压在8000pa~12000pa之间。

需要理解的是,玻璃板经过钢化炉加速段被送出炉体时,玻璃板的温度在650°~685°之间,此时玻璃板呈软态且内能较高,当玻璃板在高温软态状态下,热导率较高,高风压可以使得玻璃板迅速冷却,在玻璃板表面形成足够的压应力,保证玻璃板可以形成良好的钢化均匀度,其中,高压段风压通常设置在8000pa~12000pa之间。高温软化的玻璃板经过高压风冷却处理后,获得钢化玻璃。其中,玻璃冷却处理的时间范围为10~13秒。

在本实施例中,在对玻璃板进行预热处理、加热处理以及高温加热处理时,玻璃板在传送带上以第一速度匀速前进,此时第一速度的范围为36~38米/分;在玻璃板进行冷却处理时,玻璃板在传送带上以第二速度匀速前进,此时第二速度范围为54~60米/分。由于已镀膜的浮法玻璃的特性会使玻璃的上表面辐射加热减弱,从而本申请实施例在对玻璃板进行预热处理时,玻璃板的上方的第一温度比下方的第二温度之间高30℃,以通过该不同上下部温度的预热处理,能让获得的预加热的玻璃板的上下表面都吸热均匀,避免了玻璃板由于上下表面受热不均匀而产生弯曲,使得玻璃板呈现展平状态,进而避免了玻璃板出现白雾以及光曲变形。然后,预加热的玻璃板在高于第一温度的第一加热温度下被加热至软化边缘后,软化的玻璃板吸热开始均匀膨胀,即在更高的温度下,使软化的玻璃板继续保持展平状态,避免产生弯曲。软化的玻璃板在比第一加热温度更高的第二加热温度下,吸收足够的热量,获得了冷却时所需的内能,获得高温软化的玻璃板,这时,高温软化的玻璃板可以形成足够的内部张应力能与高风压冷却时产生的外部压应力达成平衡,即满足了高温软化的玻璃板整体的应力强度要求,高压软化的玻璃板经过高压风的冷却处理后得到钢化玻璃,由此本申请能使用浮法玻璃制作钢化玻璃即光伏组件面板。

本申请还提供一种玻璃钢化方法的第二实施例。参照图2,图2示出了本申请玻璃钢化方法的第二实施例的流程示意图。

在本实施例中,步骤S50之前还包括:

S48、在第三加热温度下,对所述高温软化后的玻璃板进行加热处理,得到过渡玻璃板;其中,所述第三加热温度比所述第二加热温度低15℃~35℃;

所述利用高压风对所述高温软化的玻璃板进行冷却处理,获得钢化玻璃,包括:

S49、利用高压风对所述过渡玻璃板进行冷却处理,获得钢化玻璃,所述高压风的风压在8000pa~12000pa之间。

需要理解的是,玻璃板在即将出炉阶段时,此时玻璃板已经吸收了足够的热量即玻璃板内部形成了足够的内能,因此需要在出炉口位置将钢化炉的温度在第二加热温度的基础上适当下调至第三加热温度,其中,第三加热温度比第二加热温度低15℃~35℃,并在出炉阶段需要设置合适的出炉速度,以免造成玻璃头部翘曲或玻璃波形度超出标准。

在本实施例中,通过调整钢化炉内的加热温度且设置合适的出炉速度有利于保证玻璃板在出炉阶段保证玻璃头部翘曲或玻璃波形度达到标准。

本申请还提供一种玻璃钢化方法的第三实施例。参照图3,图3示出了本申请玻璃钢化方法的第三实施例的流程示意图。

在本实施例中,步骤S50之后还包括:

S60、利用中压风对所述钢化玻璃进行冷却处理,获得处理后的钢化玻璃;其中,所述中压风的风压在3000pa~5000pa之间;

S70、利用低压风对所述处理后的钢化玻璃进行冷却处理,获得目标钢化玻璃;其中,所述低压风的风压为1000pa。

需要理解的是,玻璃板在经过高压风的冷却处理,获得钢化玻璃之后,为了保证良好的钢化均匀度,需要采用中压风雨低压风继续对钢化玻璃进行冷却处理,其中,中压风的风压在3000pa~5000pa之间,低压风的风压为1000pa。

在本实施例中,利用中压风和低压风继续对钢化玻璃进行冷却处理,有利于帮助钢化玻璃接近室温,保证了良好的钢化均匀度。

本申请还提供了一种钢化玻璃,采用玻璃钢化方法得到。

需要理解的是,通过上述的玻璃钢化方法,能使1.6-2.0mm厚度的浮法镀膜产品满足行业需求,达成以下指标:钢化后玻璃的应力强度达到70Mpa以上;玻璃板面无钢化白雾,光曲变形;玻璃的弯曲度≤2‰、波形度≤0.5/300mm;满足227g钢球,在1000mm高度自由落下冲击玻璃不破,或者1040g钢球,在600mm高度自由落下冲击玻璃不破,或者227g钢球,在1300mm高度下自由落下冲击玻璃不破;玻璃的四点弯曲强度≥120Mpa,可耐温差在250℃~250℃之间。

为了便于理解,需要进一步补充理解的是,在上述玻璃钢化方法的基础上需要对钢化炉各节炉体炉温进行设置,参考图4,图4为本申请的玻璃钢化方法的钢化炉各炉体温度设置示意图。

参考图4可知,本申请中钢化炉包括10个炉体,其中,从一号炉至十号炉的温度设置是曲线上升。

本申请中还提供了在钢化炉上下部采样温度的示意图,参考图5,图5为本申请的玻璃钢化方法的钢化炉上下部采样温度的示意图。需要注意的是,在正常生产过程当中,单根炉丝检测温度与表单数据正负偏差20°以内为正常数值,此表单数据生产1.85-2.0mm浮法镀膜产品表现效果最优异。若生产3.2mm浮法镀膜产品则需要在此基础上温度整体提高20°~50°左右。

以上仅为本申请的优选实施例,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

- 一种玻璃钢管道立体式网化缠绕成型方法及其玻璃钢管道

- 一种钢化玻璃和钢化光伏发电玻璃舰船制造应用方法

- 一种双曲面模块化的钢化玻璃钢化冷却风栅

- 一种2‑2.5mm钢化玻璃钢化过程中的温度控制方法