一种全自动长U弯管机

文献发布时间:2024-04-18 19:44:28

技术领域

本发明属于弯管机技术领域,具体是一种全自动长U弯管机。

背景技术

长U弯管是空调制冷设备中散热器上常用的零件,一般是由铜管弯折制成,全自动长U弯管机是用于将铜管弯折加工成为长U弯管的设备。现有的自动长U弯管机一般包括调直平台,调直平台后侧依次设有切割机构、弯管机构和长U弯管推出机构,在切割机构和弯管机构之间具有落料区域,落料区域内设有出料机构;调直平台上设有多排铜管调直轮通道,铜管一般成卷的放置,出口端伸入调直轮通道尾部,经过调直轮通道经切割机构进入到弯管机构的导向管内,弯管机构在弯折位置的两侧设有导向管,铜管在导向管内输入到位之后,切割机构将铜管切断,然后由弯管机构旋转弯管,制成长U弯管,然后再由长U弯管推出机构将弯折后的成品长U弯管推出到落料区域,由落料区域内的出料机构将成品长U弯管从侧面出料。

在长U弯管机加工时由于设备精度、加工抖动以及铜管原材的问题,会导致长U弯管在弯折处扁平,或者孔径过小以及不一致的问题,导致长U弯管的品质不一,一些弯折处扁平的长U弯管需要后续人工挑检,以保证长U弯管的品质,但是人工挑拣效率低下,且耗费大量人力。

发明内容

本发明针对现有技术不足,提供了一种全自动长U弯管机,这种全自动长U弯管机能够将弯折处扁平或者孔径过小的长U弯管进行分离,无需人工挑拣,从而提高加工效率。

为了解决上述技术问题,本发明通过下述技术方案得以解决:一种全自动长U弯管机,包括调直平台,所述调直平台后侧依次设有切割机构、弯管机构和长U弯管推出机构,所述切割机构和所述弯管机构之间具有落料区域,所述落料区域内设有出料机构,所述弯管机构后侧设有孔径检测机构,所述孔径检测机构包括料斗、导球管、分球器以及铁球加速器,所述料斗内设置有若干铁球,所述分球器包括顶部及底部均设有开口,内部具有圆盘容腔的壳体,所述料斗底部与所述分球器的顶部开口通过导球管连通,所述壳体内转动设置有由伺服电机驱动的转盘,所述转盘外周均匀分布有用于容纳铁球的凹槽,所述铁球加速器内设置有导球通道,所述导球通道两侧设置有由电机驱动的加速轮,所述分球器的底部开口通过导球管连接所述导球通道的一端连接,所述导球通道另一端对准长U弯管的一端;所述出料机构包括至少两个倾斜滑板以及由线性驱动器驱动的升降座,所述升降座上设置有至少两个支撑架,所述支撑架顶部设有用于支撑长U弯管的横杠,所述支撑架靠近铜管进料侧设有电磁铁,所述升降座位于上升位置时,所述横杠顶部高于所述倾斜滑板,所述升降座位于下降位置时,所述横杠顶部低于所述倾斜滑板。这种全自动长U弯管机在加工时,在将铜管弯折成长U弯管之后,由伺服电机转动一定角度,将分球器中的铁球落入到铁球加速器中,经过铁球加速器的加速,铁球射入到长U弯管中,如果长U弯管弯折后内径符合要求,那么铁球可以经过长U弯管从另一端滚出,而如果长U弯管弯折后在弯折位置有扁平、或者内径过小的问题,那么铁球就会卡在长U弯管的弯折位置;在经过铁球的检测之后或者同时,升降座上升,使得横杠顶部高于所述倾斜滑板,长U弯管由长U弯管推出机构推出到横杠上,此时电磁铁通电,且电磁铁所在位置对准长U弯管的弯折位置,如果铁球被卡在长U弯管的弯折位置,那么电磁铁就会吸住长U弯管的弯折部分,在保持电磁铁通电的情况下,升降座下降,此时,未有铁球卡住的长U弯管被放置到倾斜滑板上,从侧面滑出,而如果有弯折位置有铁球卡住的长U弯管则会在倾斜滑板的阻挡下转动,在升降座下降完成后,电磁铁断电,此时被转动的长U弯管会下落到电磁铁与切割机构之间,如果被转动的长U弯管后侧有阻挡住的未被转动的长U弯管,在被转动的长U弯管下落之后依旧会顺着倾斜滑板从侧面滑出,从而完成弯折处扁平或者孔径过小的长U弯管的分离,无需人工挑拣,提高加工效率。

上述技术方案中,优选的,所述铁球外部包覆有弹性层。采用该结构使得铁球外部具有一定的弹性,能够更好的卡在弯折处扁平或者孔径过小的长U弯管内,防止回弹,并且使得加速轮对铁球的加速效果更好。

上述技术方案中,优选的,所述长U弯管推出机构包括电缸,所述电缸的滑块上连接有推杆,铁球加速器上设置有导向通道,所述推杆穿设于所述导向通道内。

上述技术方案中,优选的,所述铁球加速器与弯管机构之间设置有铁球落料通道,所述铁球落料通道底部设置有接球框。采用该结构使得正常从长U弯管另一端滚出的铁球能够被收集,方便回收再次使用。

上述技术方案中,优选的,所述落料区域内位于所述切割机构和所述电磁铁之间设置有不良品接料框。采用该结构使得被转动的长U弯管能够统一的被不良品接料框收集。

上述技术方案中,优选的,所述倾斜滑板的低位侧设有良品接料框。采用该结构使得良品能够整齐的被收集。

上述技术方案中,优选的,所述横杠上设置有若干限位槽,所述限位槽的宽度与被加工的铜管的外径匹配,所述电磁铁与所述限位槽数量一致且一一对应。采用该结构防止升降座在升降的过程中长U弯管滑移,并且能够保证长U弯管的折弯部分整体在竖向的平面内,从而保证电磁铁能够与长U弯管的折弯部分外壁贴合,保证内部有铁球的长U弯管能够被吸住。

本发明与现有技术相比,具有如下有益效果:这种全自动长U弯管机在加工时,在将铜管弯折成长U弯管之后,由伺服电机转动一定角度,将分球器中的铁球落入到铁球加速器中,经过铁球加速器的加速,铁球射入到长U弯管中,如果长U弯管弯折后内径符合要求,那么铁球可以经过长U弯管从另一端滚出,而如果长U弯管弯折后在弯折位置有扁平、或者内径过小的问题,那么铁球就会卡在长U弯管的弯折位置;在经过铁球的检测之后或者同时,升降座上升,使得横杠顶部高于所述倾斜滑板,长U弯管由长U弯管推出机构推出到横杠上,此时电磁铁通电,且电磁铁所在位置对准长U弯管的弯折位置,如果铁球被卡在长U弯管的弯折位置,那么电磁铁就会吸住长U弯管的弯折部分,在保持电磁铁通电的情况下,升降座下降,此时,未有铁球卡住的长U弯管被放置到倾斜滑板上,从侧面滑出,而如果有弯折位置有铁球卡住的长U弯管则会在倾斜滑板的阻挡下转动,在升降座下降完成后,电磁铁断电,此时被转动的长U弯管会下落到电磁铁与切割机构之间,如果被转动的长U弯管后侧有阻挡住的未被转动的长U弯管,在被转动的长U弯管下落之后依旧会顺着倾斜滑板从侧面滑出,从而完成弯折处扁平或者孔径过小的长U弯管的分离,无需人工挑拣,提高加工效率。

附图说明

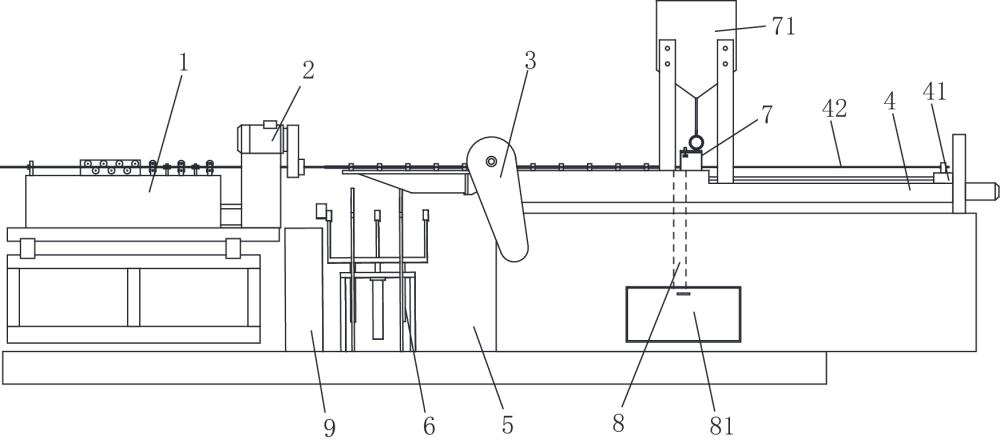

图1为本发明实施例上铜管时的结构示意图。

图2为本发明实施例折弯铜管时的结构示意图。

图3为本发明实施例长U弯管推出机构推出折弯后的铜管时的结构示意图。

图4为发明实施例中弯折处扁平或者孔径过小的长U弯管被分离时的示意图。

图5为发明实施例中出料机构处不良品接料框和良品接料框的布置示意图。

图6为发明实施例中出料机构的升降座位于下降位置时的结构示意图。

图7为发明实施例中出料机构的升降座位于上升位置时的结构示意图。

图8为发明实施例中孔径检测机构的结构示意图。

图9为发明实施例中孔径检测机构的剖视结构示意图。

具体实施方式

下面结合附图与具体实施方式对本发明作进一步详细描述:参见图1至图9,一种全自动长U弯管机,包括调直平台1,调直平台1上设有多条调直通道,根据一次性加工长U弯管的数量设置多条调直通道,调直通道包括若干横向转动和竖向转动的输送轮,其能够起到输送铜管和调直铜管的功能,现有技术中的调直平台1均可用于本发明的实施。

调直平台1后侧依次设有切割机构2、弯管机构3和长U弯管推出机构4,本实施例中,现有技术中的切割机构均可用于本发明的实施。

切割机构2与切割机构2和弯管机构3之间具有落料区域5,落料区域5内设有出料机构6,弯管机构3后侧设有孔径检测机构7,孔径检测机构7机构的数量与一次性加工长U弯管的数量匹配。孔径检测机构7包括料斗71、导球管72、分球器73以及铁球加速器74,料斗71内设置有若干铁球75,分球器73包括顶部及底部均设有开口,内部具有圆盘容腔的壳体731,壳体731由两个壳体组件拼合形成,拼合位置将顶部及底部的开口分开,方便导球管72插入壳体731定位。

料斗71底部与分球器73的顶部开口通过导球管72连通,壳体731内转动设置有由伺服电机732驱动的转盘733,伺服电机732固定在壳体731外侧,伺服电机732的输出轴伸入壳体731内与转盘733固定连接,转盘733外周均匀分布有用于容纳铁球75的凹槽734,本实施例中,转盘733外周均匀设置有六个凹槽734,转盘733在伺服电机732的控制下能够每次转动一定角度,在本实施例中为60度,每转动一次就能够从壳体731从底部的开口出一个球铁球加速器74内设有导球通道741,导球通道741两侧设置有由电机驱动的加速轮742,分球器73的底部开口通过导球管72连接导球通道741的一端连接,导球通道741另一端对准长U弯管的一端;出料机构6包括两个有支杆支撑的倾斜滑板61以及由线性驱动器62驱动的升降座63,线性驱动器62可以是液压缸和气缸等任何现有的线性驱动器62,只要能够实现升降座63的升降即可,升降座63上设置有三个支撑架64,支撑架64顶部设有用于支撑长U弯管的横杠65,支撑架64靠近铜管进料侧设有电磁铁66,升降座63位于上升位置时,横杠65顶部高于倾斜滑板61,升降座63位于下降位置时,横杠65顶部低于倾斜滑板61。

这种全自动长U弯管机在加工时,在将铜管弯折成长U弯管之后,由伺服电机732转动60度,将分球器73中的铁球落入到铁球加速器74中,经过铁球加速器74的加速,铁球75射入到长U弯管中,如果长U弯管弯折后内径符合要求,那么铁球75可以经过长U弯管从另一端滚出,而如果长U弯管弯折后在弯折位置有扁平、或者内径过小的问题,那么铁球75就会卡在长U弯管的弯折位置;在经过铁球75的检测之后或者同时,升降座63由线性驱动器62驱动上升,使得横杠65顶部高于所述倾斜滑板61,长U弯管由长U弯管推出机构4推出到横杠65上,此时电磁铁66通电,且电磁铁66所在位置对准长U弯管的弯折位置,如果铁球75被卡在长U弯管的弯折位置,那么电磁铁66就会吸住长U弯管的弯折部分,在保持电磁铁66通电的情况下,升降座63下降,此时,未有铁球75卡住的长U弯管被放置到倾斜滑板61上,从侧面滑出,而如果有弯折位置有铁球75卡住的长U弯管则会在倾斜滑板61的阻挡下转动,在升降座63下降完成后,电磁铁66断电,此时被转动的长U弯管会下落到电磁铁66与切割机构2之间,如果被转动的长U弯管后侧有阻挡住的未被转动的长U弯管,在被转动的长U弯管下落之后依旧会顺着倾斜滑板61从侧面滑出,从而完成弯折处扁平或者孔径过小的长U弯管的分离,无需人工挑拣,提高加工效率。

本实施例中,铁球75外部包覆有弹性层751,使得铁球外部具有一定的弹性,能够更好的卡在弯折处扁平或者孔径过小的长U弯管内,防止回弹,并且加速轮742在加速时能够挤紧铁球75,摩擦更大,使得加速轮742对铁球75的加速效果更好,为耐磨考虑,弹性层751优选为橡胶层,当然采用其他材料的弹性层751也能实现上述目的。

本实施例中,长U弯管推出机构4包括电缸41,电缸41的滑块上连接有推杆42,铁球加速器74上设置有导向通道743,推杆42穿设于导向通道743内,导向通道743对准铜管,推杆42可由电缸41驱动将铜管推出到落料区域5,靠近导向通道743位置设有用于对铜管到位检测的传感器,用于在铜管进料到位时发射信号以控制弯管机构3进行折弯操作,通过导向通道743对推杆42进行导向,使得推杆42移动更加稳定。

本实施例中,铁球加速器74与弯管机构3之间设置有铁球落料通道8,铁球落料通道8底部设置有接球框81。采用该结构使得正常从长U弯管另一端滚出的铁球75能够被收集,方便回收再次使用。

本实施例中,落料区域5内位于切割机构2和电磁铁66之间设置有不良品接料框9。采用该结构使得被转动的长U弯管能够统一的被不良品接料框9收集。

本实施例中,倾斜滑板61的低位侧设有良品接料框10。采用该结构使得长U弯管的良品能够整齐的被收集。

本实施例中,横杠65上设置有若干限位槽651,限位槽651的宽度与被加工的铜管的外径匹配,限位槽651的数量与一次性加工长U弯管的数量匹配,电磁铁66与限位槽651数量一致且一一对应。采用该结构防止升降座63在升降的过程中长U弯管滑移,并且能够保证长U弯管的折弯部分整体在竖向的平面内,从而保证电磁铁66能够与长U弯管的折弯部分外壁贴合,保证内部有铁球75的长U弯管能够被吸住。

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种可实现任意角度弯曲的全自动全电弯管机

- 一种全自动长U弯管机的双规格换模装置

- 一种全自动弯管机用弯管机构