无极耳电池及制备方法

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及电池领域,具体涉及一种无极耳电池及制备方法。

背景技术

随着目前市场对电池的需求量急速增加,对电池的要求也越来越高,尤其是动力电池对其要求不断降低其制造成本、提高电池快速充电能力和高倍率放电能力、延长其使用寿命等,国内外各大电池制造厂商也在不断地迎合市场需求,从提升电池能量密度、降低电池成本、提高电池大电流充放电能力等方面对电池进行设计改造。

最常见的是对电池进行“无极耳”或“全极耳”的设计,其核心设计理念都是通过正负极集流体与“盖板”(集流盘)直接连接或焊接,然后再通过“盖板”(集流盘)与电池壳体进行连接,从而达到大幅降低电池内阻的效果。但这种方式由于多了“盖板”(集流盘)与正负极集留板的连接,从而增加了生产工艺步骤;同时由于增加“盖板”(集流盘)后占用了电池内部的空间而损失一部分电池容量;更进一步,“盖板”(集流盘)与电池壳体的连接还存在一定的连接面积的限制,加大了电池内阻增大的几率,使得无极耳的优点降低很多。

由于“无极耳”或“全极耳”的设计下,正、负极集流体与外壳直接焊接有一定的技术难点和工艺问题,还有一部分技术是直接提出不需要“盖板”(集流盘)的方式,采用机械接触的方式实现正、负极集流体与外壳的点接触或者在正、负极集流体与外壳直接通过一些导电粘结材料使两者连接,而不用进行焊接工序。这样的方式有一个弊端,在生产制造过程中,很容易存在接触不紧密的风险,由于没有焊接,还可能在后续电池的使用过程中,由其复杂的使用环境造成原本接触很好的正负极集流体和外壳两者之间存在空隙,从而使电池的内阻不稳定,降低电池寿命,影响其电池性能的发挥。如果电池的正负极集流体与外壳同时采用机械式接触,在发生电池内部失控的时候无法实现电池导电的完全断开,存在着一定的安全隐患。

针对于以上问题,如何保证电池的使用安全、增加电池内部空间提高电池容量及能量密度、加强焊接效果、减小电池的焊接内阻、提高电池大电流充放电的能力、降低电池的生产成本和优化生产工艺步骤成为该课题的主要改善方向。

发明内容

本发明提出了一种无极耳电池及制备方法,旨在解决现有技术关于电池采用多极耳、全极耳和无极耳结构存在的安全隐患、占用电池内部空间、内阻大或不稳定、工艺复杂困难和成本高等一系列问题。同时由于本发明设计制备中涉及到正极集流体与电池盖直接焊接时,由于焊接能量过大,电解液不能提前注入,否则会引起安全问题,而电解液只能再正极集流体和电池盖焊接后再注入,常规技术在电池盖处设计注液口,这样工艺操作难度系数比较大,且密封性不稳定,为同时解决这些问题,还设计出与本发明相关的电池盖设计、底部注液方式设计的方案。

一种无极耳电池,包括壳体、正极片、负极片和隔膜,所述壳体包括主壳体和电池盖,所述电池盖包括设置密封圈、上部和下部,所述密封圈设置在壳体上端,上部和下部的两端端部均与密封圈固定连接。

优选地,所述主壳体(电池壳)呈圆柱形或方形。

所述主壳体底部设有注液口,注液口内注射有电解液,利用密封件对注液口进行密封,包括但不限于铆钉、硅胶塞等。

更进一步,电池壳使用铆钉进行最后的密封时,可采用铜质、镍质、铝质等金属材质或导电性较好的合金材质的铆钉,利用铆钉原理,在铆接时,铆钉会将同一端的极片留白集流体与电池壳体铆接在一起;从而增强了电芯与壳体的连接强度和降低电池内阻。

所述正极片上设有正极有料区和正极空白箔材,负极片上设有负极有料区和负极空白箔材,隔膜、正极片和负极片依次层叠后通过卷绕或者堆叠的方式形成电芯,负极空白箔材与主壳体底端连接。

所述下部包括平直翻转区,平直翻转区两端向上设有弧形缓冲区,弧形缓冲区的端部设有固定端。

更进一步,所述的连接壳体(电池盖)具有CID(Current Interrupt Device,电流切断装置)功能,即当电池失效时,内部产生很多气体,压力增大时焊接到电池盖下部(平直翻转区)的焊点断开脱落后翻转,使电池内部断路,起到保护作用。电池盖设计要合理,当电池失效产生大量气体时,既要保证电池盖有足够的空间进行翻转断路,同时还要保证在电池爆破时有足够的排气孔能瞬间释放出气体。

所述平直翻转区的下端面与正极空白箔材固定连接,平直翻转区与电芯的中心区域上下对应设置。

优选地,所述电极组件(电芯)的正负极外露留白可为各种结构,包括直立结构、螺旋转绕组、平叠结构、十字结构等。

优选地,所述的正极片和负极片的无料区(留白)可以是全部也可以是部分,形状可以为任何形状,包括直线型、三角形、长方形、锯齿型等,同时形状也可以一种或一种以上不同形状进行组合。

所述电芯上端还设有绝缘垫片,绝缘垫片上设有箔材孔,绝缘垫片设置在弧形缓冲区的下方。

所述的无极耳电池的制备方法,步骤如下:

(a)在金属箔材上,按照正负极工艺配比将活性物质涂敷在金属箔材上,经过碾压成型和裁剪制成正极片和负极片,正极片上设有正极有料区和正极空白箔材,负极片上设有负极有料区和负极空白箔材;

(b)隔膜、正极片和负极片依次层叠后通过卷绕或者堆叠的方式形成电芯,将电芯置于主壳体中;

(c)将负极空白箔材与主壳体的底部直接接触;

(d)将主壳体进行辊槽工艺,在电芯上方设置绝缘垫片;

(e)将正极空白箔材与平直翻转区直接接触,将电池盖机械密封于主壳体的开口侧;

(f)在主壳体的底部设置注液口,同时向注液口内进行注电解液,用密封件将注液口进行预封;

(g)清洗壳体后进行化成后,化成后将密封件拔出,进行排气后,用铆钉进行密封。

所述负极空白箔材与主壳体底部焊接固定,正极空白箔材与平直翻转区通过焊接固定。

本发明的有益效果是:本发明电池盖需具有CID(Current Interrupt Device,电流切断装置)功能,即当电池失效时,内部产生很多气体,压力增大时,焊接到电池盖的焊点能断开脱落,翻转,使电池内部断路,起到保护作用。同时设置有注液孔,利用铆钉原理,在铆接时,铆钉会将同一端的正极或负极的留白集流体与电池壳体铆接在一起,增强了电芯与壳体的连接强度和降低电池内阻。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

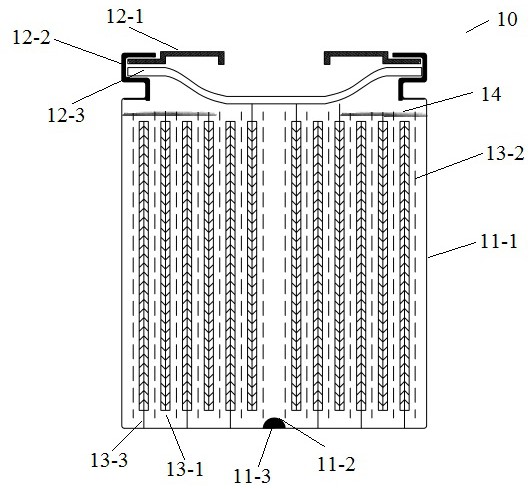

图1是本发明无极耳电池结构示意图。

图2是本发明无极耳电池电芯结构示意图。

图3是本发明主壳体(电池壳)底部示意图。

图4本发明下部示意图。

图5是本发明中连接壳体(电池盖)侧剖示意图、结构图。

图6是本发明无极耳电芯集留板处理后的示意图。

图7是本发明无极耳电池的正负极片示意图。

具体实施方式

下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1所示,一种无极耳电池,包括壳体、正极片13-1、负极片13-3和隔膜13-2,所述壳体包括主壳体11-1和和机械密封于主壳体顶部开口的连接壳体(电池盖),所述电池盖包括设置密封圈12-2(绝缘件)、上部12-1(金属件)和下部12-3(金属件),所述密封圈12-2设置在壳体上端,上部12-1和下部12-3的两端端部均与密封圈12-2固定连接。

优选地,如图3所示,所述主壳体11-1底部设有注液口11-2,注液口11-2内注射有电解液,利用密封件11-3对注液口11-2进行密封。

如图2所示,所述正极片13-1上设有正极有料区13-12和正极空白箔材13-11,负极片13-3上设有负极有料区13-32和负极空白箔材13-31,其中正极空白箔材13-11和负极空白箔材13-31即为无料区(留白),隔膜13-2、正极片13-1和负极片13-3依次层叠后通过卷绕或者堆叠的方式形成电芯13,负极空白箔材13-31与主壳体11-1底端连接,然后再进行焊接,实现正负极片与外壳的电连接。正极空白箔材13-11和负极空白箔材13-31的边缘均超出隔膜13-2。

如图4所示,所述下部12-3包括平直翻转区12-31,平直翻转区12-31两端向上设有弧形缓冲区12-32,弧形缓冲区12-32的端部设有固定端12-33。所述平直翻转区12-31的下端面与正极空白箔材13-11固定连接(焊接),平直翻转区12-31与电芯13的中心区域上下对应设置。

如图5c所示,所述电芯13上端还设有绝缘垫片14,绝缘垫片14上设有箔材孔14-1,绝缘垫片14设置在弧形缓冲区12-32的下方。主壳体(电池壳)辊槽后,为保证电池壳不接触到正极外露留白,在两者之间增加的绝缘垫片(绝缘环14)。

实施例1

制备无极耳电池的步骤如下,结合图示对其进行具体描述:

1、在金属箔材上,将活性物质涂覆在金属箔材的两侧除边缘以外的其他区域,从而形成有料区和无料区(留白),无料区(留白)一般仅为一侧所有,然后经过碾压成型和裁剪制成电极片;

2、正极片选取图7中的7d结构,正极留白从卷芯首段起留2/3极片的长度,负极片选取图7中的7a结构;

3、将多孔绝缘膜(隔膜)和正、负极片通过卷绕的方式形成电极组件(电芯),并使得正、负极无料区(留白)一端分别置于所述多孔绝缘膜两长边的外侧、且所述的多孔绝缘膜边缘外露有留白(无料区);见图2

4、将正、负极外露的留白(无料区)进行裁切处理,使其正负极箔材台面更平整;

5、制备圆柱形主壳体(电池壳),将电芯置于电池壳内,其中负极端朝电池壳底部方向放置;

6、将负极外露留白与主壳体(电池壳)的底部进行直接接触后,用激光焊接方式进行焊接,保证焊接牢固性;

7、在电芯正极端的上方增加一绝缘垫片(绝缘环)14,正极空白箔材13-11穿过箔材孔14-1;

8、然后对电池壳进行辊槽,即将电池壳进行机械压缩形成弧形凹槽,将电芯和绝缘垫片限制在凹槽底部区域,将电池盖置于电池壳的上部,被限制在凹槽的上部区域;

9、电池盖结构如图5所示,其中电池盖的密封圈选图5b-2,上部选图5c-1;将正极外露留白与电池盖进行直接接触后,用激光焊接方式进行焊接,保证焊接牢固性;

10、封口,将电池盖机械密封于电池壳的开口侧;

11、在外壳体的底部留有孔洞(注液口)的地方进行注电解液,用硅胶塞将孔洞(注液口)进行预封;

12、清洗壳体后进行化后;

13、化成后将外壳体底部孔洞处的硅胶塞拔出,进行排气后,用铆钉进行密封。

实施例2

制备无极耳电池的步骤如下,结合图示对其进行具体描述:

1、在金属箔材上,将活性物质涂覆在金属箔材的两侧除边缘以外的其他区域,从而形成有料区和无料区(留白),无料区(留白)一般仅为一侧所有,然后经过碾压成型和裁剪制成电极片;

2、正极片选取图7中的7a结构,负极片选取图7中的7a结构;

3、将多孔绝缘膜(隔膜)和正、负极片通过卷绕的方式形成电极组件(电芯),并使得正、负极无料区(留白)一端分别置于所述多孔绝缘膜两长边的外侧、且所述的多孔绝缘膜边缘外露有留白(无料区);见图2

4、将正、负极外露的留白(无料区)进行碾压揉平处理,使其正负极箔材台面更平整,将电芯正极端缠上2圈高温绝缘胶带,高温绝缘胶带要高于正极留白2-3mm;

5、制备圆柱形主壳体(电池壳),将电芯置于电池壳内,其中负极端朝电池壳底部方向放置;

6、将负极外露留白与主壳体(电池壳)的底部进行直接接触后,用激光焊接方式进行焊接,保证焊接牢固性;

7、在电芯正极端的上方增加一绝缘垫片;

8、然后对电池壳进行辊槽,即将电池壳进行机械压缩形成弧形凹槽,将电芯和绝缘垫片限制在凹槽底部区域,将电池盖置于电池壳的上部,被限制在凹槽的上部区域;

9、电池盖结构如图5所示,其中电池盖的密封圈选图5b-1,上部选图5c-2;将正极外露留白与电池盖进行直接接触后,用激光焊接方式进行焊接,保证焊接牢固性;

10、封口,将电池盖机械密封于电池壳的开口侧;

11、在外壳体的底部留有孔洞(注液口)的地方进行注电解液,用硅胶塞将孔洞(注液口)进行预封;

12、清洗壳体后进行化后;

13、化成后将外壳体底部孔洞处的硅胶塞拔出,进行排气后,用铆钉进行密封。

对比例1:

一种正/负极留白与“盖板”(集流盘)先焊接的无极耳电池制备方法,包括以下步骤:

1、在金属箔材上,将活性物质涂覆在金属箔材的两侧除边缘以外的其他区域,从而形成有料区和无料区(留白),无料区(留白)一般仅为一侧所有,然后经过碾压成型和裁剪制成电极片;

2、将多孔绝缘膜(隔膜)和正、负极片通过卷绕的方式形成电极组件(电芯),并使得正、负极无料区(留白)一端分别置于所述多孔绝缘膜两长边的外侧、且所述的多孔绝缘膜边缘外露有留白(无料区);

3、将正、负极外露的留白(无料区)进行碾压揉平处理,使其正负极箔材台面更平整;

4、将正负极留白分别先与“盖板”(集流盘)焊接牢固,然后再放入电池壳内,负极端与电池壳底部接触;

5、注入电解液后,将正极端与电池盖密封好。

6、制作完成后,经过化成、分容等工序,制得无极耳电池。

对比例2:

一种不焊接的无极耳电池制备方法,包括以下步骤:

1、在金属箔材上,将活性物质涂覆在金属箔材的两侧除边缘以外的其他区域,从而形成有料区和无料区(留白),无料区(留白)一般仅为一侧所有,然后经过碾压成型和裁剪制成电极片;

2、将多孔绝缘膜(隔膜)和正、负极片通过卷绕的方式形成电极组件(电芯),并使得正、负极无料区(留白)一端分别置于所述多孔绝缘膜两长边的外侧、且所述的多孔绝缘膜边缘外露有留白(无料区);见图2

3、将卷芯置于主壳体(电池壳)(电池壳)中,用一定的压力将负极集流体与电池壳底部充分接触;

4、向主壳体(电池壳)中注入电解液;

5、将连接壳体(电池盖)(电池盖)置于于主壳体(电池壳)(电池壳)开口侧,用一定压力将电池盖与正极集流体充分接触,然后对电池进行封口;

6、制作完成后,经过化成、分容等工序,制得无极耳电池。

实施例1和实施2的主要区别在于:

1)正极留白裁切样式不同:实施例1中正极留白从卷芯首段起只留整体极片长度的2/3长度,即电芯外部有几圈没有正极留白;实施例2中正极为全留白;

2)实施例1中由于电芯的外圈有几圈没有正极留白,所以电池盖的密封圈选取的是图5b-2样式,即电池盖的密封圈带有一点“小托”,能将正极耳的留白全部包住,阻隔电池辊槽后电池壳与正极留白的接触;同时相对于实施例2,还可以减少正极的全极耳在卷绕后还需要对电芯进行缠绕高温绝缘胶带以保护电池壳不与正极留白接触的步骤;

3)实施例1相对实施例2的优点:电芯尾端少几圈正极留白后,电池盖的密封圈设计能包住整体的正极留白部分,减少缠绕高温绝缘胶带的步骤,阻隔辊槽后电池壳与正极留白的接触;缺点:相对实施例2全正极留白,实施例1中的正极留白少一部分长度,这样可能会影响电池导电性能。

实施例1和实施例2相对于对比例1,减少了正负极留白先要与“盖板”(集流盘)焊接步骤。

实施例1和实施例2相对于对比例2,增加了正负极与电池壳、电池盖的焊接。

实施例1、实施例2相对于对比例1、对比例2,主要区别在于:

1)工艺步骤顺序不一致,对比例1和对比例2都是先注液再封口,注液是从正极端注入电解液,而实施例1和实施例2是先封口后再对电池进行注液,注液是从负极端注入电极液,同时相对对比例1和对比例2还增加对电池化成后的排气的功能,众所周知,电池前期化成后会产生大量的气体,这不仅会增加电解液的副反应、影响电池的性能,如果产气过多还可能提早打开电池保护,使电池不能使用。而在电池化成后增加排气的功能不仅减少电池电解液发生的副反应还能提高电池的循环寿命和电池性能。

2)铆钉的密封。铆钉在进行最后的密封时,可采用铜质、镍质,等金属材质或导电性较好的合金材质的铆钉,利用铆钉原理,在铆接时,铆钉会将同一端极片的留白集流体与电池壳体铆接在一起。相对对比例1和对比例2,增强了电芯与壳体的连接强度和降低电池内阻。

3)电池安全性的设计。对比例1和对比例2中的无极耳的设计对电池的安全性很难把控,甚至可能都没考虑过电池的安全性设计。在电池发生短路时,对比例1和对比例2中的正负极全极耳很难保证正负极的完全断开。本发明和实施例1、实施例2中则充分考虑到了电池的安全性设计,相对于对比例1和2中正负极留白和壳体之间通过粘连式、接触式或整体“盖板”(集流盘)与壳体的焊接式的方式,实施例中则采用正负极留白与壳体间直接进行焊接方式,通过控制正极激光焊接中的焊接强度保证断开的压力,即电池在发生短路时,在一定的压力下,焊点断开并且翻转,保证电池的断电,同时根据电池的爆破压力,设计电池的上部,保证电池压力过大的情况下,电池盖撕裂开后上部有足够的空间释放压力瞬间产生的气体。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种无极耳圆柱电池及其制备方法

- 无极耳电池及制备方法