一种用于染料降解的纤维素基水凝胶制备方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于天然高分子材料领域,具体涉及一种用于染料降解的纤维素基水凝胶制备方法。

背景技术

水凝胶在组织工程、化学工程、生物医药等领域引起了广泛的兴趣,其中其在水下的应用是一项普遍且必不可少的要求。科学家们对多功能水凝胶在水体净化、有机物的吸附降解等水下应用有较多的研究。但是由于水凝胶完全浸没在水体中时会大大削弱分子间的范德华力,因此很难保持水凝胶本身的力学性能及稳定性(Ma Y.,Advanced Materials,2018,30(30):1801595;Chakma,P.,Angewandte Chemie International Edition,2019,58,9682-9695)。更严重的是,复杂的水体环境特别是含有较多金属离子的水体,会因大量的盐沉积现象导致水凝胶的结构变化,不仅影响水凝胶的工作效率,而且还会大大降低水凝胶的循环使用寿命(Liu,J.,J.Mater.Chem.A 2017,5,4163-4171)。这进一步增加了经济成本,是目前亟待解决的难题。

为了解决这些挑战,贻贝启发的聚多巴胺(PDA)基水凝胶是一种由儿茶酚化学制备的超韧性水凝胶的典型例子,可以在水环境中使用(Cholewinski,A.,Mater.Horiz.2019,6,285-293;North,M.A.,ACS Appl.Mater.Inter.2017,9,7866-7872)。这种水凝胶由于在系统内部形成共价键/非共价键,可以有效提高水下力学性能,是实现强机械性和自愈性的有效手段。然而,纯PDA功能化的水凝胶一般不能满足实际的力学性能要求,且儿茶酚基的过度氧化会导致水凝胶力学性能的恶化,这对控制儿茶酚基的氧化程度至关重要(Ponzio,F.et al.,Chem.Mater.2016,28,4697-4705)。另一方面,为了防止盐沉积造成的水凝胶内部结构的破坏,必须组装一种化学稳定膜,以便不同的离子和物质选择性地通过(Lee,H.A.,Accounts Chem.Res.2019,52,704-713)。

为了解决水凝胶在水下工作时力学性能变差,以及恶劣水环境对水凝胶结构的影响,我们采用纤维素改性方法,使纤维素成为表面富含酚羟基的结构,并以此吸引Pd纳米粒子沉积在其表面作为染料降解的催化剂,将Pd纳米粒子固定在水凝胶内部以便于循环回收利用。而且氧化石墨烯对水凝胶的表面改性使得金属离子难以进入水凝胶的内部,减少了染料降解过程中金属离子对水凝胶内部结果的破坏,实现了染料废水处理所追求的高效、可重复、经济的多重优势。

发明内容

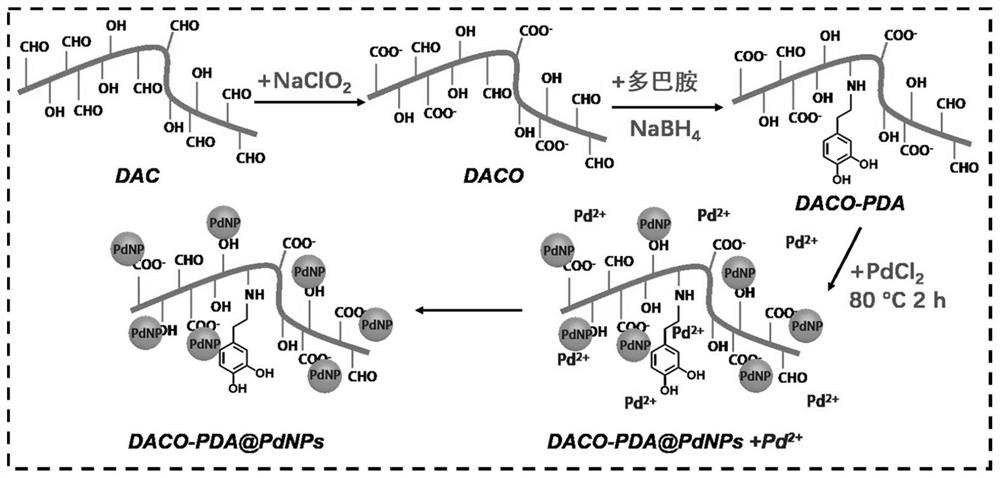

本发明的目的在于克服现有技术缺陷,提供一种用于染料降解的纤维素基水凝胶制备方法。如图1所示本发明负载有钯纳米粒子(Pd NPs)的纤维素基杂化物的制备流程反应过程示意图。其是将双醛纤维素经亚氯酸钠进一步氧化后,将醛基进一步氧化为羧基;并在硼氢化钠的催化下将多巴胺接枝到双醛纤维素的表面。然后,加入氯化钯反应生成PdNPs;带负电荷的羧基可以通过静电相互作用吸引带正电荷的Pd(II),同时,醛基和部分羟基作为还原剂,使Pd NPs分布在表面(注意图1是以实施例1为例进行展示的)。

因此,本发明提供的技术方案如下:

一种用于染料降解的纤维素基水凝胶制备方法,包括如下步骤:

1)将纤维素、高碘酸盐在水体系中充分混合,避光搅拌,然后经去离子水洗涤、透析得到纤维素;将所得的双醛纤维素加热溶解于水,离心、浓缩后即得双醛纤维素水溶液。优选地,纤维素、高碘酸盐、去离子水的比例为1.0g:0.3~2.0g:50-200ml;所述的反应温度为25-75℃,反应时间为6~64h;所得双醛纤维素溶于水的反应温度为60-120℃;更优选地,纤维素、高碘酸盐、去离子水的比例为1.0g:2.0g:100ml;所述的反应温度为65℃,反应时间为6h;所得双醛纤维素溶于水的反应温度为100℃。其中高碘酸盐为高碘酸钠。

2)取步骤1)所得的双醛纤维素水溶液与NaClO

3)将多巴胺加入到步骤2)所得的羧酸化的纤维素衍生物溶液中,室温下反应,然后在剧烈搅拌下加入还原剂,搅拌1h。经过透析纯化,得到富含酚羟基的纤维素衍生物。

4)将PdCl

5)将丙烯基单体、海藻酸钠、引发剂及步骤4)所得Pd负载纤维素衍生物,混合液搅拌后倒入模具;然后将模具放在一定温度下使其聚合,即得纤维素基水凝胶。优选地,丙烯酰胺、海藻酸钠、过硫酸铵和所得Pd负载纤维素衍生物用量重量比为8-12:1-3:0.05-0.2:0.4-1.2,优选为10:2:0.1:0.8;

6)将5)所得的纤维素基水凝胶浸没在氧化石墨烯溶液中,然后将聚N-异丙基丙烯酰胺和引发剂的混合液中,然后将其静置一段时间,即得表面改性的水凝胶。

7)将6)所得的水凝胶用于废水中染料的降解。

在本发明步骤1的一个优选实施方案中,步骤2)所述的双醛纤维素与NaClO

在本发明的一个优选实施方案中,步骤3)所述的多巴胺与羧基化纤维素的反应时间为12-24h;还原剂可以是硼氢化钾、硼氢化钠、氰基硼氢化钠。

在本发明的一个优选实施方案中,步骤4)所述的PdCl

在本发明的一个优选实施方案中,步骤5)所述的乙烯基单体为丙烯酰胺或丙烯酸。引发剂为过硫酸铵或过硫酸钾。混合液搅拌温度20℃-30℃,凝胶聚合温度为50℃-70℃。

在本发明的一个优选实施方案中,步骤6)所述的方法,其特征在于:所述的引发剂为过硫酸铵或过硫酸钾;静置温度为60℃,静置时间为2h。

在本发明的一个优选方案中,步骤7)所述的方法,其特征在于:方法所针对的降解染料为刚果红和亚甲基蓝。

本发明的有益效果是:一是本发明所使用的纤维素廉价易得,是自然界存在广泛的可再生生物质能源,大大降低了原料的成本。二是本发明中所得到的纤维素基水凝胶不同于以往水下材料的难回收、污染环境等缺点,是环境友好型材料,易于回收,且具有较好的可降解性。三是本发明得到的纤维素基水凝胶由于改性氧化石墨烯薄膜的包覆,使得在恶劣水环境下仍能够保持其结构的完整性,实现了水下长期循环使用,具有极高的开发价值。

附图说明

图1负载有钯纳米粒子(Pd NPs)的纤维素基杂化物的制备流程示意图(以实施例一为例)。其中:双醛纤维素(DAC),氧化的双醛纤维素(DACO),聚多巴胺(PDA),负载有PdNPs的纤维素基复合物(DACO-PDA@PdNPs)为实施例一所制备。

图2实施例一所形成的水凝胶冻干后的内部SEM形貌图。由图可以看出去,复合水凝胶内部呈现出交织的超细纤维结构。

图3实施例一所制备的DACO-PDA纤维表面负载Pd NPs的SEM(左)和TEM(右)图像。由SEM(左)和TEM(右)图像可以看出,Pd NPs随机的分布在纤维素材料的表面,其粒径范围为15-40nm。

图4各种水凝胶的拉伸应力-应变曲线比较。由图可知,实施例一所制备的水凝胶能承受较高的拉伸应力。与纯PAA和SA水凝胶相比,实施例一所制备的DACO-PDA@Pd NPs的加入显著提高了水凝胶的强度。其中,SA为海藻酸钠凝胶,PAA为聚丙烯酸,DPA为未添加海藻酸钠的水凝胶(DACO-PDA-PAA@Pd NPs),DPAS为所制备的(DACO-PDA-PAA-SA@Pd NPs)复合水凝胶。

图5实施例一所制备水凝胶的5次循环拉伸加载-卸载曲线。由图可知,5次循环后的加载-卸载压缩曲线几乎保持不变,表明所制备水凝胶具有良好的恢复能力。

图6各种水凝胶的循环压缩应力-应变曲线。由图可知,所制备的水凝胶能承受较高的拉伸应力。与纯PAA和SA水凝胶相比,实施例一所得DACO-PDA@Pd NPs的加入显著提高了水凝胶的强度。其中,SA为海藻酸钠凝胶,PAA为聚丙烯酸,DPA为未添加海藻酸钠的水凝胶(DACO-PDA-PAA@Pd NPs),DPAS为所制备的(DACO-PDA-PAA-SA@Pd NPs)复合水凝胶。

图7实施例一所制备水凝胶的裂缝恢复试验。由图可知,当将切割后的水凝胶静置一段时间后(2h),水凝胶的裂纹逐渐消失。说明所制备的水凝胶具有良好的自修复性能。

图8实施例一所制备水凝胶的拉伸图像和切割后水凝胶自愈合2h拉伸图像(左),以及愈合2h后原水凝胶和愈合水凝胶的拉伸应力-应变曲线(右)。自修复后的水凝胶,在断裂部位可以观察到明显的拉伸模式,但没有发生断裂。从拉伸性能来看,切割后的水凝胶自愈2h后得到明显的恢复(约恢复至原来的90%)。

图9实施例一所制备水凝胶降解刚果红(CR)的紫外-可见光谱。由图可知,随着反应的进行,可以观察到NaBH

图10实施例一所制备水凝胶在经历连续5个循环过程对CR的降解效果。由图可知,水凝胶对CR的降解从第一个周期的20min缩短到第5个周期的23min,表明所制备水凝胶的可重复使用性。

图11利用实施例一所制备的水凝胶对水体中刚果红(CR)进行处理结果图。由图可知,单体结构的出现证明CR被降解。

图12实施例六所制备水凝胶降解亚甲基蓝(MB)的紫外-可见光谱。由图可知,在水凝胶的存在下,MB溶液也在3.5min内脱色,脱色率可达99%。

图13实施例六所制备水凝胶在经历连续5个循环过程对MB的降解效果。由图可知,水凝胶对CR的降解从第一个周期的3.5min缩短到第5个周期的4min,且降解率均达到99%,表明所制备水凝胶的可重复使用性。

图14利用实施例六所制备的水凝胶对水体中亚甲基蓝(MB)进行处理结果图。结果表明,亚甲基蓝(MB)被降解。

具体实施方式

以下通过具体实施方式对本发明的技术方案进行进一步的说明和描述。图1以实施例一为例展示了负载有钯纳米粒子(Pd NPs)的纤维素基杂化物的制备流程示意图。

实施例1

1)纤维素、高碘酸钠、去离子水的比例为1.0g:2.0g:100ml;所述的反应温度为65℃,反应时间为6h;所得双醛纤维素溶于水的反应温度为100℃。

2)取步骤1)所得的双醛纤维素水溶液(20mL)与0.4g NaClO

3)将0.2g多巴胺加入到步骤2)所得的羧酸化的纤维素衍生物溶液(2.3wt%,10mL)中,室温下反应12h,然后在剧烈搅拌下加入0.05gNaBH

4)将PdCl

5)将2.0g丙烯酰胺、0.4g海藻酸钠、0.02g过硫酸铵及步骤4)所得0.16g Pd负载纤维素衍生物,混合液20℃搅拌后倒入模具;然后将模具放在60℃下静置2h使其聚合,即得纤维素基水凝胶。

6)将步骤5)所得的纤维素基水凝胶浸没在氧化石墨烯溶液(0.1wt%)中,然后将0.2g聚N-异丙基丙烯酰胺和10mg过硫酸铵的混合液中,然后将其在60℃下静置2h,即得表面改性的水凝胶。

将本实施例制备得到的水凝胶拉伸强度为240kPa,延展性可达1700%;切断后2h内拉伸强度可恢复近95%;用于废水中刚果红的降解,在20分钟内降解率达98%。图2显示了所形成的水凝胶冻干后的内部SEM形貌图。由图可以看出去,复合水凝胶内部呈现出交织的超细纤维结构。

实施例2

1)参照实施例一中的相应步骤进行。

2)参照实施例一中的相应步骤进行,不同的是pH为6.0。

3)参照实施例一中的相应步骤进行,不同的是所使用的羧酸化的纤维素衍生物溶液为2.0wt%,10mL。

4)参照实施例一中的相应步骤进行,不同的是在80℃持续搅拌进行反应3h。

5)参照实施例一中的相应步骤进行,即得纤维素基水凝胶。

6)参照实施例一中的相应步骤进行,即得表面改性的水凝胶。

将本实施例制备得到的水凝胶拉伸强度为170kPa,延展性可达1400%;切断后2h内拉伸强度可恢复近83%;用于废水中刚果红的降解,在15分钟内降解率达97%。

实施例3

第1)至6)步参照实施例一中的相应步骤进行,仅第2)步中不同的是pH为5.8。

将本实施例制备得到的水凝胶拉伸强度为220kPa,延展性可达1500%;切断后2h内拉伸强度可恢复近90%;用于废水中刚果红的降解,在15分钟内降解率达98%。

实施例4

1)参照实施例一中的相应步骤进行。

2)参照实施例一中的相应步骤进行,不同的是催化剂为KBH

3)参照实施例一中的相应步骤进行,不同的是催化剂为KBH

4)参照实施例一中的相应步骤进行。

5)参照实施例一中的相应步骤进行,即得纤维素基水凝胶。

6)参照实施例一中的相应步骤进行,即得表面改性的水凝胶。

将本实施例制备得到的水凝胶拉伸强度为230kPa,延展性可达1700%;切断后2h内拉伸强度可恢复近96%;用于废水中刚果红的降解,在20分钟内降解率达99%。

实施例5

第1)至6)步参照实施例一中的相应步骤进行,仅第3)步中不同的是反应时间为24h。

将本实施例制备得到的水凝胶拉伸强度为240kPa,延展性可达1730%;切断后2h内拉伸强度可恢复近93%;用于废水中刚果红的降解,在18分钟内降解率达99%。

实施例6

第1)至6)步参照实施例一中的相应步骤进行,仅第3)步中不同的是反应时间为6h。

将本实施例制备得到的水凝胶拉伸强度为120kPa,延展性可达800%;切断后2h内拉伸强度可恢复近60%;用于废水中亚甲基蓝的降解,在3分钟内降解率达99%。

实施例7

第1)至6)步参照实施例一中的相应步骤进行,仅第4)步中不同的是反应条件为:100℃持续搅拌进行反应3h。

将本实施例制备得到的水凝胶拉伸强度为230kPa,延展性可达1800%;切断后2h内拉伸强度可恢复近96%;用于废水中亚甲基蓝的降解,在2.5分钟内降解率达99%。

实施例8

第1)至6)步参照实施例一中的相应步骤进行,仅第6)步中不同的是凝胶形成的条件为:50℃持续搅拌进行反应3h,即得纤维素基水凝胶。

将本实施例制备得到的水凝胶拉伸强度为240kPa,延展性可达1600%;切断后2h内拉伸强度可恢复近94%;用于废水中亚甲基蓝的降解,在2分钟内降解率达97%。

实施例9

第1)至6)步参照实施例一中的相应步骤进行,仅第6)步中不同的是凝胶形成的条件为:60℃持续搅拌进行反应4h,即得表面改性的水凝胶。

将本实施例制备得到的水凝胶拉伸强度为240kPa,延展性可达1500%;切断后2h内拉伸强度可恢复近93%;用于废水中亚甲基蓝的降解,在2.5分钟内降解率达99%。

实施例10

第1)至6)步参照实施例一中的相应步骤进行,仅第6)步中不同的是凝胶形成的条件为:50℃持续搅拌进行反应4h,即得表面改性的水凝胶。

将本实施例制备得到的水凝胶拉伸强度为245kPa,延展性可达1550%;切断后2h内拉伸强度可恢复近96%;用于废水中亚甲基蓝的降解,在2.5分钟内降解率达99%。

性能测试例

以实施例一为例进行相关性能测试。结果如下。

按常规方法对实施例一所制备的纤维素基杂化物进行扫描电镜(SEM)和透射电镜(TEM)实验。图3显示实施例一所制备的DACO-PDA纤维表面负载Pd NPs的SEM(左)和TEM(右)图像。由SEM(左)和TEM(右)图像可以看出,Pd NPs随机的分布在纤维素材料的表面,其粒径范围为15-40nm。

按常规方法对实施例一所制备水凝胶进行拉伸性能实验。图4各种水凝胶的拉伸应力-应变曲线比较。由图可知,实施例一所制备的水凝胶能承受较高的拉伸应力。与纯PAA和SA水凝胶相比,实施例一所制备的DACO-PDA@Pd NPs的加入显著提高了水凝胶的强度。其中,SA为海藻酸钠凝胶,PAA为聚丙烯酸,DPA为未添加海藻酸钠的水凝胶(DACO-PDA-PAA@PdNPs),DPAS为所制备的(DACO-PDA-PAA-SA@Pd NPs)复合水凝胶。

按常规方法对实施例一所制备水凝胶进行拉伸性能实验。图5实施例一所制备水凝胶的5次循环拉伸加载-卸载曲线。由图可知,5次循环后的加载-卸载压缩曲线几乎保持不变,表明所制备水凝胶具有良好的恢复能力。

按常规方法对实施例一所制备水凝胶进行压缩性能实验。图6各种水凝胶的循环压缩应力-应变曲线。由图可知,所制备的水凝胶能承受较高的拉伸应力。与纯PAA和SA水凝胶相比,实施例一所得DACO-PDA@Pd NPs的加入显著提高了水凝胶的强度。其中,SA为海藻酸钠凝胶,PAA为聚丙烯酸,DPA为未添加海藻酸钠的水凝胶(DACO-PDA-PAA@Pd NPs),DPAS为所制备的(DACO-PDA-PAA-SA@Pd NPs)复合水凝胶。

按常规方法对实施例一所制备水凝胶进行自修复性能实验。图7实施例一所制备水凝胶的裂缝恢复试验。由图可知,当将切割后的水凝胶静置一段时间后(2h),水凝胶的裂纹逐渐消失。说明所制备的水凝胶具有良好的自修复性能。

按常规方法对实施例一所制备水凝胶进行自修复性能实验。图8实施例一所制备水凝胶的拉伸图像和切割后水凝胶自愈合2h拉伸图像(左),以及愈合2h后原水凝胶和愈合水凝胶的拉伸应力-应变曲线(右)。自修复后的水凝胶,在断裂部位可以观察到明显的拉伸模式,但没有发生断裂。从拉伸性能来看,切割后的水凝胶自愈2h后得到明显的恢复(约恢复至原来的90%)。

应用例

以实施例一和实施例六制备得到的水凝胶为例进行相关降解实验。结果如下。

按常规方法利用实施例一所制备水凝胶进行刚果红(CR)吸附降解实验。图9实施例一所制备水凝胶降解CR的紫外-可见光谱。由图可知,随着反应的进行,可以观察到NaBH

按常规方法利用实施例一所制备水凝胶进行CR吸附降解实验。图10实施例一所制备水凝胶在经历连续5个循环过程对CR的降解效果。由图可知,水凝胶对CR的降解从第一个周期的20min缩短到第5个周期的23min,表明所制备水凝胶的可重复使用性。

按常规方法对实施例一所制备水凝胶降解CR后所得溶液进行液相-质谱(LC-MS)测试。图11利用实施例一所制备的水凝胶对水体中刚果红(CR)进行处理结果图。由图可知,单体结构的出现证明CR被降解。

按常规方法利用实施例六所制备水凝胶进行亚甲基蓝(MB)吸附降解实验。图12实施例六所制备水凝胶降解MB的紫外-可见光谱。由图可知,在水凝胶的存在下,MB溶液也在3.5min内脱色,脱色率可达99%。

按常规方法利用实施例六所制备水凝胶进行MB吸附降解实验。图13实施例六所制备水凝胶在经历连续5个循环过程对MB的降解效果。由图可知,水凝胶对CR的降解从第一个周期的3.5min缩短到第5个周期的4min,且降解率均达到99%,表明所制备水凝胶的可重复使用性。

按常规方法对实施例六所制备水凝胶降解MB后所得溶液进行液相-质谱(LC-MS)测试。图14利用实施例六所制备的水凝胶对水体中亚甲基蓝(MB)进行处理结果图。结果表明,亚甲基蓝(MB)被降解。

- 一种用于染料降解的纤维素基水凝胶制备方法

- 一种用于重金属废水处理的纤维素基水凝胶吸附剂的制备方法