一种硝酸钾盐的制备设备及工艺

文献发布时间:2023-06-19 11:16:08

技术领域

本申请涉及一种硝酸钾盐的制备设备及工艺,主要适用于电渗析进行离子配对生产高纯度硝酸钾的方法。

背景技术

硝酸钾作为一种优质的氮钾二元复合肥和重要的无机化工原料,在农业、工业、制造业、医药、军工、新型能源生产业等行业都有着广泛应用。硝酸钾的制作原理是利用硝酸钠、氯化钾、氯化钠、硝酸钾等化学成分的温度差制得,利用这几种化学物质在低温环境析出晶体的化学特点,形成元素转换闭环。然后经过洗涤机、真空冷却、结晶等化学过程最终制得工业硝酸钾产品。硝酸钾在生产过程中主要使用到的设备是真空结晶器。但是,在此设备中进行化学反应的过程中会散发大量蒸汽且遗留大量的氯化钠,造成环境污染。现有技术中硝酸钾生产工艺有以下几种:

1提纯法

天然硝酸钾矿提纯法是以天然硝酸钾矿为原料经过提纯来生产硝酸钾,但自然界缺乏天然硝酸钾矿石,该方法缺乏实际意义。

2 转换法

2.1 硝酸钠-氯化钾转化法

原料为硝酸钠和氯化钾,以适当浓度配制,化学反应的温度环境为 80~90 ℃。首先经蒸发反应析出氯化钠,氯化钠为反应副产品;其后冷却母液稀释,析出硝酸钾,经过离心过滤、洗涤、干燥三个工序后得到硝酸钾成品,其化学反应式为

KCl+NaNO

此方法在工业上使用最早,优点是操作方便、原料利用率高、产品质量较好;缺点是硝酸钠价格较高且资源紧张,而副产物氯化钠市场价值不大,集中堆放还会对环境造成污染。

2.2 硝酸铵-氯化钾离子交换法

以NH

RNH

RK+NH

此方法优点是实现了钾盐的分离,可连续操作,且工艺设备较简单;缺点是交换液中硝酸钾浓度低,蒸发工序成本高,回收的中间产物氯化铵浓度低,蒸发能耗高,因反应过程腐蚀严重,设备材质要求高,需要耐腐蚀要求更高的钛材、钛钼镍合金或其他材料,制造成本较高。

3 硝酸和氯化钾溶剂萃取法

硝酸-氯化钾萃取法是以色列海法化学公司的独家技术,该工艺在低温和有机溶剂的存在下不容易发生副反应,其副产物盐酸可用于分解磷矿,生产磷酸。其化学反应式为

KCl+2HNO

该方法优点是在低温和有机溶剂存在的条件下不容易发生副反应,工艺成熟可靠,适合规模化生产,投资成本低和市场竞争力强;缺点是需增加能耗配置低温设备,作为萃取剂的易燃物异戊醇,在工业化生产过程中大量使用存在爆炸的风险。

4 硝酸铵-氯化钾复分解法

以NH

NH

此方法优点是操作简便,原料利用率高,氯化铵得到回收,基本无环境污染,蒸发能耗低,工艺设备简单。缺点是产品纯度、外观稍差,还必须重结晶以提高产品质量。

5 氢氧化钾-硝酸中和法

采用KOH和KNO

KOH+HNO

此方法优点是产品纯度高,氯离子(Cl

发明内容

本申请解决的技术问题是克服现有技术中存在的上述不足,而提供一种相对而言工艺设备流程简洁方便,占地面积小,成本低,硝酸钾回收率高,环境污染小,降低能耗和设备运行风险,且在电渗析过程中解决浓缩液中硫酸盐沉淀造成的膜片结垢问题,提高设备使用年限,降低系统运行维护费用的硝酸钾盐的制备设备及工艺。

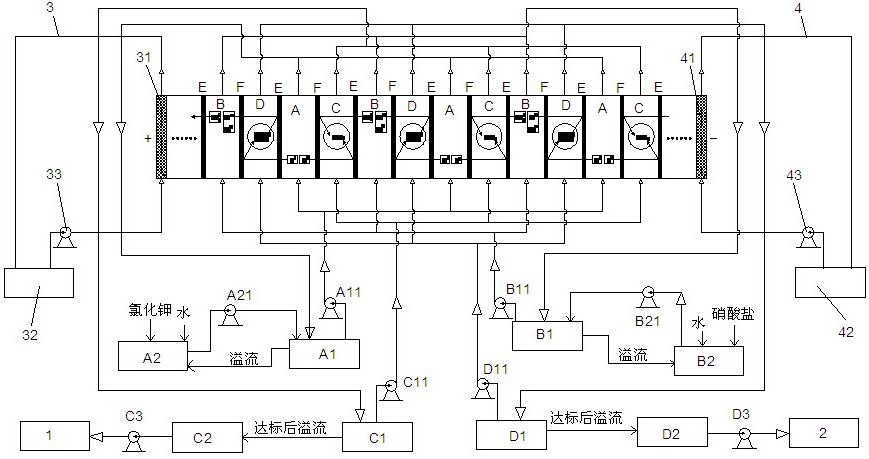

本申请解决上述技术问题所采用的技术方案包括:一种硝酸钾盐的制备设备,包括氯化钾溶解池、硝酸盐溶解池、氯化钾溶液箱、硝酸盐溶液箱、硝酸钾溶液箱、氯化物溶液箱,其特征是还设置有电渗析主体结构,所述电渗析主体结构包括电渗析电极、氯化钾通道、硝酸盐通道、硝酸钾通道、氯化物通道,电渗析电极的电极阳极、电极阴极分别设置在电渗析主体结构两端,电渗析主体结构中间沿电极阳极至电极阴极的方向依次配置阴离子交换膜、硝酸盐通道、阳离子交换膜、氯化物通道、阴离子交换膜、氯化钾通道、阳离子交换膜、硝酸钾通道、阴离子交换膜,氯化钾溶液箱、氯化钾循环泵、氯化钾通道依次循环连通构成氯化钾内循环通道,硝酸钾溶液箱、硝酸钾循环泵、硝酸钾通道依次循环连通构成硝酸钾内循环通道,硝酸盐溶液箱、硝酸盐循环泵、硝酸盐通道依次循环连通构成硝酸盐内循环通道,氯化物溶液箱、氯化物循环泵、氯化物通道依次循环连通构成氯化物内循环通道。本申请通过上述设计,尽可能循环利用各种药剂,尽可能利用电渗析电极和交换膜达到循环制备高性价比的硝酸钾浓缩液和氯化物浓缩液的目的。

本申请设置有阳极液循环通道、阴极液循环通道,阳极液循环通道包括依次循环连通的电极阳极液通道、阳极液箱、阳极液泵,阴极液循环通道包括依次循环连通的电极阴极液通道、阴极液箱、阴极液泵,电极阳极液通道构成电极阳极,电极阴极液通道构成电极阴极。

本申请所述电渗析主体结构采用模块化设计,由依次排列的阴离子交换膜、硝酸盐通道、阳离子交换膜、氯化物通道、阴离子交换膜、氯化钾通道、阳离子交换膜、硝酸钾通道、阴离子交换膜构成一个膜盒(四通道电渗析单元),若干个膜盒头尾相连连同两端的电渗析电极构成模块化的电渗析主体结构,方便安装、维护、替换工作。

本申请还设置有氯化钾补充循环通道和硝酸盐补充循环通道,氯化钾补充循环通道包括氯化钾溶解池、氯化钾补充循环泵、氯化钾溶液箱,氯化钾溶解池、氯化钾补充循环泵、氯化钾溶液箱依次循环流通;硝酸盐补充循环通道包括硝酸盐溶解池、硝酸盐补充循环泵、硝酸盐溶液箱,硝酸盐溶解池、硝酸盐补充循环泵、硝酸盐溶液箱依次循环流通。

本申请还设置有硝酸钾溶解池(浓缩液溢流箱)、硝酸钾供给泵、硝酸钾热解制备装置,硝酸钾溶解池通过硝酸钾供给泵与硝酸钾热解制备装置连通,由硝酸钾热解制备装置来热解结晶出高纯度的硝酸钾固体。

本申请还设置有氯化物溶解池(浓缩液溢流箱)、氯化物供给泵、氯化物热解制备装置,氯化物浓缩液溢流箱通过氯化物供给泵与氯化物热解制备装置连通,由氯化物热解制备装置热解结晶出高纯度的氯化物固体。

本申请还可以设置现有技术的控制器和检测传感器,控制器与所有检测传感器、电气控制装置(例如各种泵、直流电源、开关等)均连接,由检测传感器来检测硝酸钾盐的制备设备实际运行参数并传送至控制器,由控制器根据设定程序(依据工艺要求采用现有技术实现)进行控制。

本申请解决上述技术问题所采用的技术方案还包括:一种硝酸钾盐的制备工艺,其特征是采用上述硝酸钾盐的制备设备并进行以下步骤:

S1初始化准备(所需设备、原料准备及运行参数设定);

S2氯化钾内循环通道、硝酸钾内循环通道、硝酸盐内循环通道、氯化物内循环通道、阳极液循环通道、阴极液循环通道同时启动;

S3打开直流电源;

S4依据实际情况(例如由检测传感器检测结果)或工艺要求进行下述某步骤或某几个步骤():

启动或停止氯化钾和/或水的添加;硝酸盐和/或水的添加;

氯化钾浓缩液、氯化物浓缩液的溢流;

硝酸钾供给泵、硝酸钾热解制备装置的启动或停止;

氯化物供给泵、氯化物热解制备装置的启动或停止;

直至工作完成停机。

本申请氯化钾和/或水的添加通过氯化钾补充循环通道来进行,S2步骤中氯化钾补充循环通道同时启动。

本申请硝酸盐和/或水的添加通过硝酸盐补充循环通道来进行,S2步骤中硝酸盐补充循环通道同时启动。

本申请与现有技术相比,具有以下优点和效果:工艺设备流程简洁方便,占地面积小,成本低,硝酸钾回收率高,环境污染小,降低能耗和设备运行风险,且在电渗析过程中解决浓缩液中硫酸盐沉淀造成的膜片结垢问题,提高设备使用年限,降低系统运行维护费用。

附图说明

图1是本申请实施例的原理示意图。

图2是本申请实施例膜盒的结构示意图。

图3是本申请实施例的工艺流程框图。

具体实施方式

下面结合附图并通过实施例对本申请作进一步的详细说明,以下实施例是对本申请的解释而本申请并不局限于以下实施例。

参见图1~图3,本实施例主要采用电渗析方法制备硝酸钾盐副产氯化物(氯化镁或氯化钙)盐,电渗析采用特殊构造的电渗析主体结构(模块),电渗析主体结构形状是一个液压式的撬装设备,两端设置电渗析电极,中间设置若干个(通常为三个以上)膜盒放置在设备主承重横梁上,利用手动液压装置压紧,每个膜盒内部起码包含一个基本的四通道电渗析单元,若干个膜盒头尾(图2左边为头端,右边为尾端)相连排列连同电渗析电极一起构成模块化的电渗析主体结构,为合成硝酸钾的核心。硝酸钾盐的制备设备主要包括六个内循环通道,其中四个生产药剂循环通道(内循环一、内循环二、内循环三、内循环四),两个基本电极液循环通道为阴极液循环(内循环五)与阳极液循环(内循环六)。本申请配备有两个原料药剂补充溶解池即氯化钾溶解池A2与硝酸盐(特例为硝酸镁或硝酸钙)溶解池B2,还设置了两套热解制备装置:硝酸钾热解制备装置1、氯化物(氯化镁或氯化钙)热解制备装置2。

生产工艺说明:

富含10%-20%质量浓度氯化钾溶液的氯化钾溶液箱A1中的溶液通过氯化钾循环泵A11送入四通道(指电渗析模块中的A通道、B通道、C通道、D通道四个电渗析通道)电渗析模块的A通道(氯化钾通道,图中示出了三个A通道,实际可以是一定数量范围内的任意正整数个A通道),从A通道出来后回到氯化钾溶液箱A1,此为内循环一通道(氯化钾内循环通道)。

富含一定质量浓度(初始配置5%质量浓度溶液,运行后期一般不需要单独配置)硝酸钾溶液的硝酸钾溶液箱C1中的溶液通过硝酸钾循环泵C11送入四通道电渗析模块的C通道(硝酸钾通道,图中示出了三个C通道,实际可以是一定数量范围内的任意正整数个C通道),从C通道出来后循环回到硝酸钾溶液箱C1,此为内循环二通道(硝酸钾内循环通道)。

富含10%-20%质量浓度硝酸镁(或者利用硝酸钙盐也可以,具体看内循环四通道D通道中是想要氯化镁还是氯化钙,即最终想要副产氯化镁盐还是氯化钙盐)溶液的硝酸盐(特例为硝酸镁或硝酸钙)溶液箱B1中的溶液通过硝酸盐循环泵B11送入四通道电渗析的B通道(硝酸盐)通道,图中示出了三个B通道,实际可以是一定数量范围内的任意正整数个B通道),从B通道出来后回到硝酸盐溶液箱B1,此为内循环三通道(硝酸盐内循环通道)。

富含一定质量浓度(初始配置5%质量浓度溶液,运行后期一般不需要再单独配置)氯化镁(或者利用氯化钙盐配置液也可以,具体看最终想要副产氯化镁盐还是氯化钙盐)溶液的氯化物(特例为氯化镁或氯化钙)溶液箱D1中的溶液通过氯化物循环泵D11送入四通道电渗析模块的D通道(氯化物通道,图中示出了三个D通道,实际可以是一定数量范围内的任意正整数个D通道),从D通道出来后循环回到氯化物溶液箱D1,此为内循环四通道(氯化物内循环通道)。

以上为四路反应药剂的内循环通道,相匹配的分别进入A、B、C、D四个电渗析通道。

另外还有两个基本配置的电极液内循环通道(阳极液循环通道3和阴极液循环通道4),阳极液循环通道3包括电极阳极液通道(电极阳极)31、阳极液箱32、阳极液泵33,阴极液循环通道4包括电极阴极液通道(电极阴极)41、阴极液箱42、阴极液泵43,电极液仅作为基础配置,作用为导电介质,基本不参与药剂离子在四通道电渗析内部的迁移。

阴极液箱42中配置3%-5%质量浓度的氯化钠溶液作为阴极液,溶液通过阴极液泵43送入四通道电渗析模块的电极阴极液通道41,从电极阴极液通道41出来后回到阴极液箱42,此为内循环五通道,即阴极液循环通道4。

阳极液箱32中配置3%~5%质量浓度的硫酸或者硫酸钠溶液作为阳极液,溶液通过阳极液泵33送入四通道电渗析模块的电极阳极液通道31,从电极阳极液通道31出来后回到阳极液箱32,此为内循环六通道,即阳极液循环通道3。

另还有两个药剂补充循环通道(氯化钾补充循环通道和硝酸盐补充循环通道),氯化钾补充循环通道包括氯化钾溶解池A2、氯化钾补充循环泵A21、氯化钾溶液箱A1, 硝酸盐(硝酸镁或硝酸钙)补充循环通道包括硝酸盐溶解池B2、硝酸盐补充循环泵B21、硝酸盐溶液箱B1,用于补充氯化钾溶液箱A1和硝酸盐溶液箱B1中迁移走的原料盐分。

氯化钾溶解池A2中配置10%~20%质量浓度的氯化钾溶液作为补充液,溶液通过氯化钾补充循环泵A21送入氯化钾溶液箱A1,从氯化钾溶液箱出来后回到氯化钾溶解池A2中,此为氯化钾补充循环通道。

硝酸盐溶解池B2中配置10%~20%质量浓度的硝酸镁(或硝酸钙)溶液作为补充液,溶液通过硝酸盐补充循环泵B21送入硝酸盐溶液箱B1,从硝酸盐溶液箱出来后回到硝酸盐溶解池B2中,此为硝酸盐补充循环通道。

当上述六个内循环通道与两个药剂补充循环通道同时启动并运行稳定之后,电渗析电极(由电极阳极、电极阴极构成,本实施例电极阳极即电极阳极液通道31,电极阴极即电极阴极液通道41)两端通过设置的直流电源(+、-)通电。直流电源供电给四通道电渗析模块后,此时电渗析阳极液形成电渗析阳极侧+,电渗析阴极液形成电渗析阴极侧-,电渗析模块内部4个药剂离子循环通道中的离子即要在电场的作用下发生定向的迁移。阳离子受电场力向阴极侧迁移,阴离子受电场力向电渗析阳极侧+迁移,在迁移的过程中被按照一定构造设置(设计)在模块内部的阴阳离子交换膜(离子选择性通过膜)阻挡或者可透过。当阳离子在行进的路上遇到阳离子交换膜F时,阳离子可以透过,当阳离子在行进的路上遇到阴离子交换膜E时,阳离子被阻挡不可透过。当阴离子在行进的路上遇到阴离子交换膜E时,阴离子可以透过,当阴离子再行进的路上遇到阳离子交换膜F时,阴离子被阻挡不可透过。

因为上述特殊的性能与构造,在运行的过程中A通道中氯化钾溶液中的氯离子(阴离子)向电极阳极31迁移经过设置的阴离子交换膜E到达D通道,到达D通道后再向电极阳极31移动则被设置的阳离子交换膜F阻挡,最终留在了D通道内。A通道中氯化钾溶液中的钾离子(阳离子)向电极阴极41迁移经过设置的阳离子交换膜F到达C通道,到达C通道后再向电极阴极41移动则被设置的阴离子交换膜E阻挡,最终留在了C通道内。同样的在B通道中的硝酸镁(或硝酸钙)溶液中的硝酸根离子(阴离子)向电极阳极31迁移经过设置的阴离子交换膜E到达C通道,到达C通道后再向电极阳极31移动则被设置的阳离子交换膜F阻挡,最终留在了C通道内。在B通道中的硝酸镁(或硝酸钙)溶液中的镁离子或者钙离子(阳离子)向电极阴极41迁移经过设置的阳离子交换膜F到达D通道,到达D通道后再向电极阴极41移动则被设置的阴离子交换膜E阻挡,最终留在了D通道内。

因此在各循环系统开启运行后,电渗析模块通电运行的过程中A通道中的氯化钾浓度由于离子(氯离子与钾离子)迁移出去而慢慢下降,在离子迁移的过程中离子会携带一部分水分子一起迁移,即溶液循环到氯化钾溶液箱A1时氯化钾浓度与液位将会下降,而溢流至氯化钾溶解池A2中的溶液氯化钾浓度与液位下降。则溢流至氯化钾溶解池A2中的溶液氯化钾浓度与水量下降。这时需要利用工业一级优等氯化钾盐补足氯化钾溶液箱A1迁移走的氯化钾与水以保持通过氯化钾循环泵A11送入四通道电渗析的A通道氯化钾通道内的氯化钾溶液浓度维持在10%-20%之间,即在氯化钾溶解池A2中实时添加工业一级优等氯化钾药剂与低硬度水(纯水)维持浓度在10%-20%之间维持液位恒定,而后溶液通过氯化钾补充循环泵A21送入氯化钾溶液箱A1。

同样的电渗析模块通电运行的过程中B通道中的硝酸盐(硝酸镁或硝酸钙)浓度由于硝酸根离子与镁离子(或硝酸根离子与钙离子)离子迁移出去而慢慢下降,在离子迁移的过程中离子会携带一部分水分子一起迁移,即溶液循环到硝酸盐溶液箱B1中硝酸镁(或硝酸钙)浓度与液位将会下降,则溢流至硝酸盐溶解池B2中的溶液硝酸镁(或硝酸钙)浓度与液位下降。这时需要利用工业一级优等硝酸镁(或硝酸钙)盐补足硝酸盐溶液箱B1迁移走的硝酸镁(或硝酸钙)与水以保持通过硝酸盐循环泵B11送入四通道电渗析的B通道(硝酸镁(或硝酸钙)通道内的硝酸镁(或硝酸钙)溶液浓度维持在10%-20%之间,即在硝酸盐溶解池B2中实时添加工业一级优等硝酸镁(或硝酸钙)药剂与低硬度水(纯水)维持浓度在10%-20%之间维持液位恒定,而后溶液通过硝酸盐补充循环泵B21送入硝酸盐溶液箱B1。

在系统运行之后A通道、B通道与对应的循环系统会持续不断的迁移出相应的离子去隔壁腔室即C通道、D通道。所以迁移到C通道中的硝酸根离子与钾离子配对形成硝酸钾溶液,且浓度不断的升高,在特定工况下直至C通道硝酸钾质量浓度达到200000mg/L时,溶液从内循环二通道中的硝酸钾溶液箱C1溢流至硝酸钾溶解池C2。此硝酸钾溶解池C2通过硝酸钾供给泵C3连通至硝酸钾热解制备装置1,热解结晶出高纯度的硝酸钾固体盐分,计算纯度可达99.5%以上。

而迁移到D通道中的氯离子、镁离子(或钙离子)配对形成氯化物(氯化镁或氯化钙)溶液,且浓度不断的升高,在特定工况下直至D通道氯化镁(或氯化钙)质量浓度达到200000mg/L时,溶液从内循环四通道中的氯化物溶液箱D1溢流至氯化物溶解池D2。氯化物溶解池D2通过氯化物供给泵D3连通至氯化物热解制备装置2,热解结晶出高纯度的氯化镁(或者氯化钙)固体盐分,计算纯度可达99.5%以上。

全流程中添加的氯化钾药剂与硝酸镁(或硝酸钙)药剂无任何损失,制得高纯度且价格更高的硝酸钾盐,并副产氯化镁(或氯化钙)盐,无需传统生产方法中复杂的工艺流程,这样就大幅节省加药成本,并且缩短制备硝酸钾的工艺流程,减小占地面积,提高药剂离子的利用率。

本申请在不显著增加投资成本的前提下,采用价格较低廉的药剂溶解补充+四通道电渗析+蒸发沉淀制备高纯度硝酸钾与氯化镁(或者氯化钙)的组合工艺,仅通过四通道电渗析模块即可高效的完成盐分的最终浓缩,达到相对比较理想浓缩的状态,将传统的复杂工艺流程以及各单元的反应集中在四通道电渗析模块内部发生,整个处理过程中无药剂的损耗,即添加的氯化钾与硝酸镁(硝酸钙)将全部被利用来制备目标盐硝酸钾与氯化镁(氯化钙等),且全流程中不产生任何污染物,属于环境友好型的处理工艺,极大的降低了工程应用中设备的占地面积,运行操作更为简单方便。

本申请利用四通道电渗析为核心工艺+热解制备装置制备硝酸钾与氯化镁(或氯化钙)固体盐分,利用四通道电渗析中的交换膜设计将硝酸钾溶液与氯化镁溶液(氯化钙溶液)浓缩至200000mg/L的浓度,为后续热解制备提供了非常理想的条件,大幅节约能源和成本。

凡是本申请技术特征和技术方案的简单变形或者组合,应认为落入本申请的保护范围。

- 一种硝酸钾盐的制备设备及工艺

- 一种硝酸镁、硝酸镁造粒设备及其生产工艺