一种圆盘式环保疏浚绞刀

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于环保疏浚工程设备技术领域,特别是涉及一种圆盘式环保疏浚绞刀。

背景技术

在开展环保清淤施工中,挖泥船利用其挖掘装置对湖泊、河流等水底沉积的污染底泥进行疏挖,挖下的污染泥土通过设置在挖泥船上的泥泵排送至处理场地。

环保疏浚施工要求疏浚精度高,同时要求减少施工中二次污染扩散的特点,特别是在疏挖水下有毒有害污染物时,对疏浚的深度方向定位精度有着严格的要求;另一方面,疏浚施工时要求尽量减少挖掘装置对周围水体的扰动,以防止污染底泥对周围水体及水生物等产生不利影响。

目前,参与环保疏浚施工的挖泥船有绞吸式挖泥船、抓斗船、铲斗船等,但大多为普通型挖泥船,不能满足环保疏浚施工的技术要求。

绞吸式挖泥船具有对工程的适应性强、挖泥生产率较高、排泥距离长等优点,在内陆湖泊、河流疏浚工程中得到了广泛的应用。绞吸式挖泥船由船体、操控室、桥架、绞刀、台车、主钢桩、辅钢桩、泥泵等组成。船体由主浮箱、两侧边浮箱以及船体后部的台车浮箱组成,为方便陆上运输,浮箱可拆开单独运输、现场组装,在主浮箱内布置有泥泵、泥泵驱动装置和辅助设备等;船舶操控室位于主浮箱上,是疏浚操作的控制中心;桥架支撑在边浮箱上,在桥架前部安装有环保绞刀,疏浚施工时桥架通过绞车钢丝绳下放到水下;台车用于操作和控制挖泥船在施工中的前移;主、辅钢桩用于控制船舶的施工中的定位。

绞吸式挖泥船开展疏浚施工时,当绞刀下放到所需挖泥深度后,挖泥船以主钢桩为圆心左右摆动挖泥,一次摆动后的挖泥区域为一扇形,在完成一次摆动后船舶在台车的推动下向前移动一定距离,绞刀挖下的污染底泥由设在船上的泥泵经排泥管输送到指定堆场。

其中,绞刀承担着水下底泥的挖掘工作,位于绞吸船桥架上的绞刀驱动装置通过绞刀轴和绞刀的轴毂连接。

绞吸船施工时,绞刀刀片直接和泥面接触,由于绞刀刀片为圆弧形状,在其左右摆动挖泥时,挖过的泥面是一个弧形,这样就影响到其挖泥的平整度,导致挖泥精度低;并且由于绞刀头的扰动作用,绞刀挖下的水下污染底泥容易扩散到绞刀头周围从而引起二次污染扩散。因此,亟需设计一种可提高环保清淤施工精度、并可减少施工中的二次污染扩散的疏浚绞刀。

发明内容

针对目前普通绞吸挖泥船在环保疏浚工程中存在的问题,本发明提供了一种圆盘式环保疏浚绞刀,达到了提高挖泥平整度,减少疏浚过程中二次污染的目的。

本发明是这样实现的,一种圆盘式环保疏浚绞刀,包括连接转动结构、角度调节液压缸、支撑结构、绞刀本体、绞刀液压驱动装置、挡水板液压缸、挡水板;

所述连接转动结构用于连接绞吸船桥架和支撑结构,所述支撑结构用于支撑绞刀液压驱动装置及绞刀本体;所述连接转动结构的上部通过角度调节液压缸与支撑结构铰接,所述连接转动结构的下部与支撑结构铰接,并通过角度调节液压缸柱塞的伸缩调整两者之间的相对角度,使绞刀本体的底部始终与泥面贴合;所述绞刀液压驱动装置位于支撑结构内部,用于驱动绞刀本体转动;

所述绞刀本体位于支撑结构的底部,所述绞刀本体的底部为平面结构;

所述挡水板液压缸可转动安装于支撑结构上,所述挡水板位于绞刀本体的外围,所述挡水板与挡水板液压缸铰接,所述挡水板液压缸进行伸缩带动挡水板上下移动来调整挖泥厚度,所述挡水板液压缸、挡水板均相对绞刀本体呈左右对称布置。

桥架连接结构的作用是连接绞吸船桥架和圆盘绞刀整体,支撑结构则是起到支撑绞刀本体及其驱动系统的作用,位于支撑结构内的绞刀液压驱动装置驱动绞刀本体转动。底部为平面结构的绞刀本体始终与泥面贴合,提高了挖泥平整度,左、右侧挡水板的作用是在施工中通过其上下提升和下降阻止过量的水进入绞刀内部,以达到减小二次污染的目的。

在上述技术方案中,优选的,所述连接转动结构包括连接结构本体、桥架连接法兰、液压缸转动耳板和支撑结构连接耳板,所述连接结构本体为箱形结构,所述桥架连接法兰位于连接结构本体的一侧,用于连接绞吸船桥架;所述液压缸转动耳板位于连接结构本体的上部,所述液压缸转动耳板通过销轴与角度调节液压缸的缸体铰接,所述支撑结构连接耳板位于连接结构本体的下部两侧,用于连接支撑结构。

在上述技术方案中,优选的,所述连接转动结构与支撑结构之间的相对转角在0°~45°之间调节。

在上述技术方案中,优选的,所述绞刀液压驱动装置位于支撑结构的筒体内,所述绞刀液压驱动装置包括绞刀液压马达和绞刀轴,所述绞刀液压马达连接绞刀轴一端,所述绞刀轴另一端穿过支撑结构的筒体底部圆形平板,并与绞刀本体的轴毂通过法兰连接。

在上述技术方案中,进一步优选的,位于圆形平板下方的所述绞刀轴上安装有支撑轴承、轴承座以及绞刀轴密封件。

在上述技术方案中,优选的,所述支撑结构包括筒体、绞刀护筒、挡水板移动导轨,所述筒体的上部后侧设有角度液压缸耳板,所述角度液压缸耳板和角度调节液压缸的柱塞耳环通过销轴连接;所述筒体的根部设置有圆形平板,所述圆形平板的外围设置绞刀护筒,所述绞刀护筒的前后侧对称安装挡水板移动导轨,所述挡水板移动导轨之间安装左、右侧两个挡水板,挡水板液压缸伸缩带动挡水板沿挡水板移动导轨上下移动;所述圆形平板上设置有泥浆吸口,泥浆吸口用于连接弯头形泥浆吸管,吸入泥土并输送至桥架排泥管内。

在上述技术方案中,进一步优选的,所述筒体的中部左右两侧对称设置有支撑钢管,所述支撑钢管固定在筒体上;左右两侧的两个支撑钢管后侧端分别设置有转动支撑耳板,所述转动支撑耳板通过销轴和连接转动结构的支撑结构连接耳板连接;左右两侧的两个支撑钢管上分别设置有提升液压缸耳板,所述挡水板液压缸缸体通过销轴可转动的安装于对应提升液压缸耳板上,所述挡水板的外侧面安装有液压缸连接耳板,所述液压缸连接耳板通过销轴与挡水板液压缸的柱塞端铰接。

在上述技术方案中,优选的,所述挡水板为半圆筒形结构,所述挡水板由外封板、内封板、上侧封板、下侧封板组成,挡水板内部为中空结构,且内部设置有加强筋。

在上述技术方案中,优选的,所述绞刀本体为圆柱形结构,所述绞刀本体上部位于支撑结构底部的绞刀护筒内,所述绞刀本体由绞刀刀片、底部支撑圆盘、轴毂和顶部支撑圆环组成,所述绞刀刀片位于底部支撑圆盘和顶部支撑圆环之间,所述轴毂位于底部支撑圆盘的中间位置,所述轴毂上设有与绞刀轴连接的法兰。

在上述技术方案中,进一步优选的,所述绞刀刀片由底部支撑圆盘至顶部支撑圆环倾斜一定角度布置,并与底部支撑圆盘和顶部支撑圆环焊接成一体。

与现有技术相比,本发明具有的优点和积极效果是:

①本发明利用圆柱形结构的绞刀,通过角度调节液压缸调整使绞刀本体的底部支撑圆盘始终与泥面贴合,提高了挖泥平整度和环保疏浚精度。

②本发明利用液压缸控制的挡水板,不仅可以调节环保绞刀的一次挖泥厚度,同时也可控制环保绞刀内部在挖泥过程中的进水量,减小了挖泥过程中二次污染扩散。

③本发明应用到施工生产中,会带来巨大的经济效益。

附图说明

图1是本发明实施例提供的圆盘式环保疏浚绞刀的立体图;

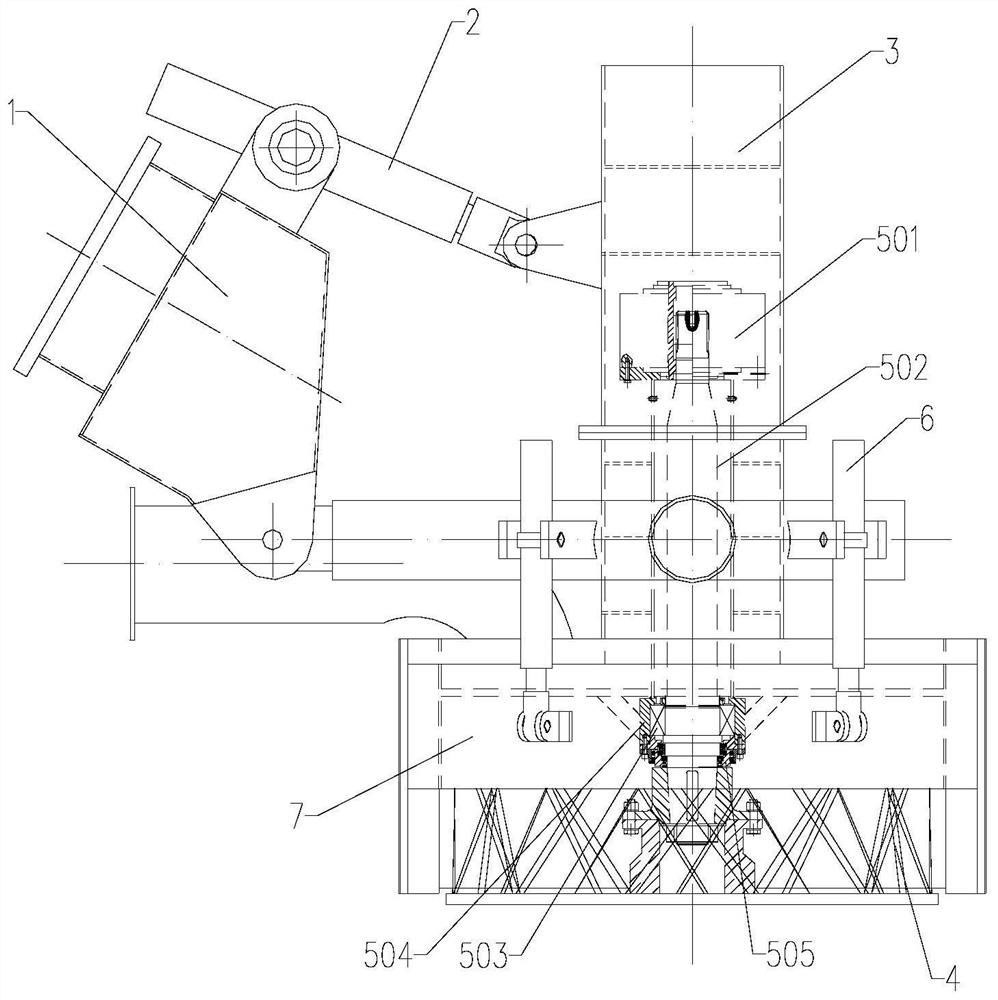

图2是本发明实施例提供的圆盘式环保疏浚绞刀的主视图;

图3是本发明实施例提供的圆盘式环保疏浚绞刀的侧视图;

图4是本发明实施例提供的连接转动结构的立体图;

图5是本发明实施例提供的支撑结构的立体图;

图6是本发明实施例提供的绞刀本体的立体图;

图7是本发明实施例提供的挡水板的立体图。

图中:1、连接转动结构;101、连接结构本体;102、桥架连接法兰;103、液压缸转动耳板;104、支撑结构连接耳板;

2、角度调节液压缸;

3、支撑结构;301、筒体;302、圆形平板;303、绞刀护筒;304、挡水板移动导轨;305、横向支撑钢管;306、纵向支撑钢管;307、角度液压缸耳板;308、泥浆吸管;309、加强筋板;310、转动支撑耳板;311、提升液压缸耳板;

4、绞刀本体;401、绞刀刀片;402、底部支撑圆盘;403、轴毂;404、顶部支撑圆环;

501、绞刀液压马达;502、绞刀轴;503、支撑轴承;504、轴承座;505、绞刀轴密封件;

6、挡水板液压缸;

7、挡水板;701、外封板;702、内封板;703、上侧封板;704、下侧封板;705、液压缸连接耳板。

具体实施方式

为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例

如图1~7所示,本发明的实施例提供一种圆盘式环保疏浚绞刀,包括连接转动结构1、角度调节液压缸2、支撑结构3、绞刀本体4、绞刀液压驱动装置、挡水板液压缸6、挡水板7。

所述连接转动结构1用于连接绞吸船桥架和支撑结构3。所述连接转动结构1包括连接结构本体101、桥架连接法兰102、液压缸转动耳板103和支撑结构连接耳板104,所述连接结构本体101为箱形结构,所述桥架连接法兰102位于连接结构本体101的一侧,用于连接绞吸船桥架。所述液压缸转动耳板103位于连接结构本体101的上部,所述液压缸转动耳板103通过销轴与角度调节液压缸2的缸体铰接,角度调节液压缸2的柱塞端与支撑结构3铰接;所述支撑结构连接耳板104位于连接结构本体101的下部两侧,支撑结构连接耳板104直接与支撑结构3铰接。通过角度调节液压缸2柱塞的伸缩调整连接转动结构1和支撑结构3之间的相对角度,使绞刀本体4的底部始终与泥面紧密贴合,连接转动结构1与支撑结构3之间的相对转角在0°~45°之间调节。角度调节液压缸2数量为1~2只,行程300~800mm,缸径60~140mm,杆径20~80mm。

连接转动结构1为钢制焊接结构,采取Q345高强度钢板焊接成形,为保证具有足够的强度和刚度,连接结构本体101内部焊接有加强筋。

所述支撑结构3用于支撑绞刀液压驱动装置及绞刀本体4。所述支撑结构3包括筒体301、圆形平板302、绞刀护筒303、挡水板移动导轨304、横向支撑钢管305、纵向支撑钢管306。

筒体301为整个圆盘绞刀的支撑,采取Q345高强度钢板焊接成形,筒体301内部设置了加强筋以保证具有足够的强度和刚度。所述筒体301的上部后侧设有一角度液压缸耳板307,所述角度液压缸耳板307和角度调节液压缸2的柱塞耳环通过销轴连接。所述筒体301的根部设置圆形平板302,所述圆形平板302上设置有泥浆吸口,泥浆吸口用于连接弯头形泥浆吸管308,吸入泥土并输送至桥架排泥管内;所述圆形平板302的外围设置绞刀护筒303,位于圆形平板302上的所述绞刀护筒303与筒体301之间还设置有加强筋板309。所述绞刀护筒303的前后侧对称安装挡水板移动导轨304。

筒体301的中部左右两侧对称设置横向支撑钢管305、纵向支撑钢管306,所述横向支撑钢管305固定在筒体301上,所述纵向支撑钢管306固定在横向支撑钢管305上;左右两侧的两个纵向支撑钢管306后侧端分别设置有转动支撑耳板310,所述转动支撑耳板310通过销轴和连接转动结构1的支撑结构连接耳板104连接。左右两侧的两个纵向支撑钢管306上分别设置有两个提升液压缸耳板311。

所述绞刀液压驱动装置位于支撑结构3的筒体301内,用于驱动绞刀本体4转动;所述绞刀液压驱动装置包括绞刀液压马达501和绞刀轴502,所述绞刀液压马达501连接绞刀轴502一端,所述绞刀轴502另一端穿过支撑结构3的筒体301底部圆形平板302,并与绞刀本体4的轴毂403通过法兰连接。位于圆形平板302下方的所述绞刀轴502上安装有支撑轴承503、轴承座504以及绞刀轴密封件505。在支撑结构3的筒体301内部安装绞刀液压马达501,绞刀轴502通过法兰和绞刀本体4轴毂403连接,使得绞刀液压马达501通过绞刀轴502将动力传递到绞刀本体4,并在绞刀轴502上安装了支撑轴承503以承受绞刀在工作时的径向力和轴向力,安装绞刀轴密封件505保证绞刀轴502密封良好。绞刀轴502采用42CrMo合金钢制作并做调质处理。

所述绞刀本体4为圆柱形结构,所述绞刀本体4上部位于支撑结构3底部的绞刀护筒303内,所述绞刀本体4的底部为一个和泥面接触的平面结构,挖泥时底部支撑圆盘402始终紧贴泥面,保证挖泥平整度。

所述绞刀本体4由绞刀刀片401、底部支撑圆盘402、轴毂403和顶部支撑圆环404组成,所述绞刀刀片401位于底部支撑圆盘402和顶部支撑圆环404之间,所述绞刀刀片401由底部支撑圆盘至顶部支撑圆环倾斜一定角度布置,并与底部支撑圆盘402和顶部支撑圆环404焊接成一体,绞刀刀片401数量为6~12只,绞刀刀片401厚度为20mm~40mm,本实施例中沿圆周方向均匀布置有12片绞刀刀片401,绞刀刀片401采用20CrNiMo制作。钢制的底部支撑圆盘402的中间位置焊接轴毂403,轴毂403通过法兰和绞刀轴502连接。

左右侧四个挡水板液压缸6缸体分别通过销轴可转动的安装于对应提升液压缸耳板311上,挡水板液压缸6缸径为40mm~100mm、杆径为20mm~80mm,行程为200mm~500mm。

所述挡水板7为半圆筒形结构,左、右侧两个挡水板7位于绞刀护筒303的外围且位于挡水板移动导轨304之间,挡水板7和绞刀护筒303相配合形成的空腔结构用于泥浆收集和混合。所述挡水板7由外封板701、内封板702、上侧封板703、下侧封板704组成,挡水板7内部为中空结构,且内部设置有加强筋。所述挡水板7采用Q235或Q345钢板焊接而成,其厚度为4~8mm,挡水板7的上下移动距离为100~500mm。每个所述挡水板7的外封板701外侧面分别安装有两个液压缸连接耳板705,所述液压缸连接耳板705通过销轴与挡水板液压缸6的柱塞端铰接,挡水板液压缸6进行伸缩带动挡水板7沿挡水板移动导轨304上下移动来调整挖泥厚度,保证挖泥精度,减少多余水体进入绞刀内部,提高挖泥浓度。

挡水板液压缸6上安装带行程传感器,可方便控制系统精确控制挖泥厚度。角度调节液压缸2上安装带行程传感器,方便控制系统精确控制挖泥平整度和挖深。

本发明实施时的具体技术参数:

圆盘式环保绞刀一次挖泥厚度:100~400mm

圆盘式环保绞刀总重量:约5000~7000kg

圆盘式环保绞刀总高度:3365mm

圆盘式环保绞刀总宽度:2450mm

圆盘式环保绞刀总长度:3365mm

泥浆吸口直径:450mm

主体结构材料:Q345

绞刀本体4尺寸:

直径:2000mm

高度:1000mm

刀片数量:12只

重量:2000kg

角度调节液压缸2数量:1只(带行程传感器)

液压缸缸径:140mm

液压缸杆径:80mm

液压缸行程:735mm

挡水板液压缸6数量:4只(其中2只带行程传感器)

液压缸缸径:100mm

液压缸杆径:56mm

液压缸行程:409mm

角度调节液压缸2和挡水板液压缸6:柱塞速度为0.05m/s~0.25m/s,液压缸内部油压10MPa~20MPa。

本发明的具体实施过程如下:

施工时,圆盘绞刀的底部支撑圆盘402与所挖泥面贴合并依靠重量作用压入泥层一定深度,该深度即预先设定的挖泥深度,绞刀中心轴保持与所挖掘泥面垂直状态。

放置在支撑结构3内的绞刀液压马达501通过绞刀轴502驱动圆盘绞刀本体4旋转,同时,绞吸船桥架在横移绞车的带动下左右摆动,绞刀切割下的泥土形成泥浆通过泥浆吸口进入吸泥管并通过船上的泥浆泵排至泥浆处理场。

安装在绞吸船桥架上的连接转动结构1和支撑结构3上的角度调节液压缸2可以根据水深和挖泥深度调整液压缸行程,以确保底部支撑圆盘402切削面始终与泥面贴合。

在左、右两侧的挡水板7与支撑结构3之间各布置了2只挡水板液压缸6,挡水板液压缸6的作用是当绞刀向一侧摆动挖泥时,位于这一侧的挡水板液压缸6控制该侧的挡水板7向上提升一定高度,该高度即是挖泥所需深度,另一侧的挡水板液压缸6则推动该侧挡水板7下降至与绞刀本体4底部平齐,以减少水由该侧进入到绞刀内部,这样做的目的是在挖泥过程中尽量减少多余水进入圆盘绞刀中。

以上所述仅是对本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本发明技术方案的范围内。

- 一种圆盘式环保疏浚绞刀

- 一种环保疏浚绞刀