一种可生物降解高阻隔复合薄膜材料结构及其包装袋

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及可降解复合薄膜材料技术领域,尤其涉及到一种可降解高阻隔复合薄膜材料结构及其包装袋。

背景技术

目前,塑料污染日益严重的环境下,可生物降解包装是解决塑料污染的很好的方法,可生物降解包装逐步取代传统不可降解包装。可降解可堆肥薄膜材料目前主要是单层薄膜应用,单层的物理机械性能不能满足更多功能需求,并且完全可生物降解可堆肥薄膜原料本身多源于天然物质,存在性能优缺点,使其不能满足多元化需求的包装应用。

发明内容

本发明的目的在于克服现有技术的不足,解决了可降解材料在透湿、透氧方面阻隔性能上的不足,提供一种解决非降解塑料污染环境问题,同时满足功能性包装应用的可降解高阻隔复合薄膜材料结构及其包装袋,更大的扩大应用范围。

为实现上述目的,本发明所提供的技术方案为:一种可生物降解高阻隔复合薄膜材料结构,所述复合薄膜材料从上往下依次包括纤维素层、纯铝层、PBAT层和夹持在所述PBAT层与纯铝层的第一胶黏剂层、所述纯铝层与纤维素层之间的第二胶黏剂层,所述PBAT层、第一胶黏剂层、纯铝层、第二胶黏剂层和纤维素层之间通过复合成膜技术结合在一起。

优选地,在所述纤维素层和第二胶黏剂层之间还设置有印刷层,所述印刷层设置在所述纤维素层的内表面上。

优选地,在所述纤维素层的外表面增加具有防水功能的涂层材料。

进一步地,在所述纤维素层外表面增加PVDC涂层。

优选地,所述纤维素层可被PLA层或者牛皮纸层替代。

优选地,所述PBAT层可被PPC替代。

一种可生物降解高阻隔复合薄膜材料的包装袋,所述包装袋由裁切两张大小相仿的所述复合薄膜材料叠在一起,将其多个边使用温度在100°-250°之间、热封加热切技术进行封边,制成具有一个开口的N+1条边封包装袋。

本方案将具有印刷适应性、耐温性,但延伸性差、不具热封性的纤维素层与阻隔性能高的纯铝通过第二胶黏剂层相复合在一起,复合后再与有热封性和延伸性的PBAT层再通过第一胶黏剂层相复合在一起,相互之间性能互补,可制成具备表面润湿张力良好的,耐温可热封,并适应低温冷冻、高阻隔条件等性能需求的复合薄膜材料;除纯铝层外的材料层完全源于可降解原料,可降解部份可降解率90%以上,节能环保。

附图说明:

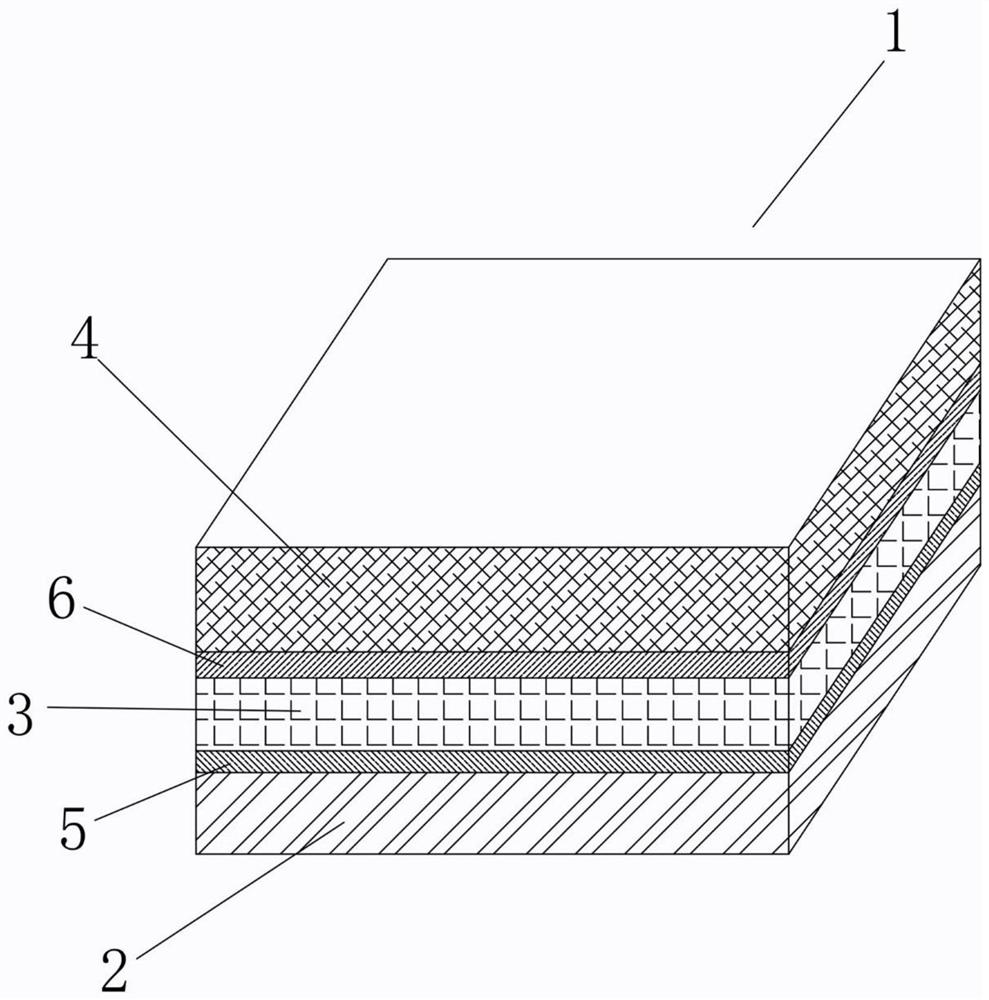

图1为本发明的复合薄膜材料结构示意图一;

图2为本发明的复合薄膜材料结构意图二;

图3为本发明的制备流程示意图;

图4为本发明干式复合方法工序流程简易示意图;

图5为本发明无溶剂复合方法工序流程简易示意图;

图6为本发明制成带开口的包装袋示意图。

具体实施方式

下面结合具体实施例对本发明作进一步说明:

实施例1:

如图1所示,本实施例所述的一种可生物降解高阻隔复合薄膜材料1结构,所述复合薄膜材料1从上往下依次包括纤维素层4、纯铝层3、PBAT层2和夹持在所述PBAT层2与纯铝层3的第一胶粘剂层5、所述纯铝层3与纤维素层4之间的第二胶粘剂层6,所述PBAT层2、第一胶粘剂层5、纯铝层3、第二胶粘剂层6和纤维素层4之间通过复合成膜技术结合在一起。

所述PBAT层2是综合性能良好的可降解材料,可以是淀粉、BTAT、PBS、PBSA、PCL、无机粉体、PLA聚乳酸、PPC、PGA等的配比或单种材质生产而成的可降解薄膜材料。其中PLA源于玉米/甘蔗/木薯提取葡萄糖合成聚乳酸为生物机材质;BTAT、PBS、PBSA、PCL、PPC、PGA源于大自然提取或石油提炼的石油基材质,以上几种原料的薄膜材料厚度在10UM至200UM之间,都具备良好的热封性,在本发明中作为热封层使用。

所述纯铝层3,是铝含量最少为99.0%,并且其他任何元素的含量不超过下列规定界限值的金属铝:Fe+Si含量不大于1.0%;其他元素(包括Cr、Cu、Mg、Mn、Ni、Zn。如果铬和锰含量都不超过0.05%,铜含量允许>0.10%~≤0.20%。),每种含量不大于0.10%。如果用在软包装中,本发明的所述纯铝层3一般厚度为5UM-10UM。

所述纤维素层4俗称玻璃纸,英文名cellophane(赛璐玢)具有良好的印刷适性。玻璃纸①可降解:经过浙江工商大学测试表明“该膜制品埋土45天时,薄膜的碎解极为严重,挖取时,与泥土一起崩裂,无法获得膜进行降解失重率的测定”;②无毒、无味,膜制品在燃烧时没有浓烟和恶臭;③有良好的绝缘性(表面电阻8.2×107Ω),不带静电,不易沾尘,有非常好的印刷适应性;④有良好的透气性:平均透氧率为67.018cc/㎡.day,由于是纤维素组成,膜有毛细孔空隙透气,适合水果、蔬菜等的保鲜贮藏。⑤耐高温:烘箱200℃,持温24小时,不变形。所述然纤维素层4应用于本发明厚度在10UM至50UM之间。

所述第一胶粘剂层5和第二胶粘剂层6是聚氨酯粘合剂或其他环保胶粘剂,可通过传统干式复合或无溶剂复合将上述所述PBAT层2、纯铝层3和纤维素层4进行贴合成一体。复合用的粘合剂可以是:1、二元酸聚酯多元醇类型油性胶水;2、聚氨脂可降解胶;3、也可是一种水性环境友好型丙烯酸酯胶,用于电子保护膜胶黏剂。它克服了传统油性胶使用后难降解,对环境造成污染的问题,并且在太阳光、温度、水和微生物等外界因素作用下,可快速降解,最终分解为二氧化碳和水。做功能性包装时粘合剂需具有阻隔性、耐寒性,能承受制膜制袋后对阻隔水分蒸发的要求,也可承受低温冷藏或冷冻保存的环境要求(有较低的脆化温度);要能承受内容物及外部环境中各种介质的侵蚀,应无毒、无异味、无臭气,具良好的流动性、流平性,在复合薄膜材料1之间有良好的粘接力。

如表1所示,所述纤维素层4具有印刷适应性,阻隔性佳,但延伸性差;所述PBAT层2耐温性较差,但具有热封性和延伸性:纯铝层3高阻隔性。3种材料除纯铝外,是源于生物原料的可降解材料,通过胶黏剂贴合成一体,性能互补,制备成型后满足耐温可热封、低温冷冻及高阻隔的包装材料需求,并且可按需求进行印刷,提高产品附加值的可降解包装薄膜材料。的可降解包装薄膜。

制成后的复合薄膜材料1厚度在30UM至350UM之间,产成品耐温、抗拉伸等性能提高,达到一般塑料薄膜的性能,不易破裂。

制成后的复合薄膜材料1可制成食品包装袋(复合强度≥1N)、抽真空包装袋(热封强度≥5N以上)、冷冻袋(-10℃)或工业品包装袋特别是防潮包装方面,及各行业应用的可降解薄膜材料。

表1单层产品与复合薄膜产品性能对比

如图2所示,在所述纤维素层4和第二胶粘剂层6之间还设置有印刷层7,所述印刷层7设置在所述纤维素层4的内表面上,即与所述第二胶粘剂层6固定一面。

本所述复合薄膜材料1可采用表印或里印工艺在所述纤维素层4印刷文字、图案,提高产品附加值。所述复合薄膜材料1采用里印印刷后和其他材料层复合,由于油墨夹在膜层的之间,油墨层免受直接摩擦、划伤以及各种腐蚀性物质的污染破坏,既能减少可降解薄膜印刷中渗色、掉色问题,又避免了油墨给食品、药品带来卫生安全影响,可达到食品、药品的环保和安全要求。

如所述印刷层7、PBAT层2对电晕强度有要求,可对所述纤维素层4与PBAT层2表面另作电晕处理,增强所述印刷层7油墨或第一胶黏剂与第二胶粘剂层6的附着力。

在所述纤维素层4的外表面增加具有防水功能的涂层材料,上述具有防水功能的涂层材料可以为PVDC防水涂层或者硅油涂层。使所述纤维素层4的外表面具有防水的功能,在包装液体或者具有湿气的物品时,与其接触的所述纤维素层4可将其隔绝,进一步防止水分子的渗透。

如表2所示,所述复合薄膜材料1的所述纤维素层4也可被PLA层或者牛皮纸层替代;所述复合薄膜材料1的所述PBAT层2也可被PPC替代。

所述牛皮纸是坚韧耐水的包装用纸,呈棕黄色,用途很广,常用于制作纸袋、信封、作业本、唱片套、卷宗和砂纸等。定量范围为40UM至120UM,有卷筒纸和平板纸中、又有单面光、双面光和带条纹的区别。主要的质量要求是柔韧结实,耐破度高,能承受较大拉力和压力不破裂。牛皮纸具有很高的拉力,有单光、双光、条纹、无纹等。主要用于包装纸、信封、纸袋等和印刷机滚筒包衬等。

表2不同成分的成本、耐温性和热封性对比

选择符合降解要求的PBAT、PLA、PGA、PPC、纤维素层4与环保型胶粘济,符合但不限于以下国际权威降解认证:

·德国Germany DIN EN13432

·美国USA BPI ASTM D6400

·比利时Belgium OK COMPOSTABLE

·澳大利亚Australia ABAM。

复合胶黏剂采用的粘合剂性能应符合但不限于下列卫生安全法规:

·中国食品包装材料添加剂法规GB9685-2008

·美国食品药物管理局(FDA)21CFR175.300

·欧盟ROHS有害物质限制指令

如图3所示,适合本复合薄膜材料1的复合过程有两种工艺:干式复合和无溶剂复合。

干式复合方法首先是使用凹版网线辊涂布在薄膜上涂布一层溶剂型胶黏剂,进入复合设备的干燥烘道进行干燥,接着在热压状态下将第一层薄膜纤维素层4与第二层纯铝3进行贴合;该2层结构的复合膜,再次经过同样的涂布工序进行二次涂布、干燥,与第三层PBAT层2复合,收卷成型。

干式复合方法适用于多种薄膜的复合,其抗化学腐蚀性能优异,被广泛应用于内容物条件比较苛刻的包装,例如含碱性、酸性、辣、油脂等成分的食物,含有香精、乳化剂等成分的化妆品,含腐蚀性溶剂、农药等成分的化学品等。

干式复合方法具有以下特点:稳定性好、强度好,适合生产普通复合薄膜,也适合生产冷冻、保鲜或高温灭菌等功能型复合膜,操作灵活,产出稳定。

干式复合方法:如图4所示,一种可生物降解高阻隔复合薄膜材料1的干式复合制备方法,所述第一基材经过由胶盘8、刮刀、凹版辊9和橡胶压辊Ⅰ10组成的涂布机构,所述第一基材一般为所述纤维素层4,使所述第一基材表面涂布有所述溶剂型第二胶黏剂层6后,进入干燥烘道11后所述溶剂型第二胶黏剂层6进行干燥去除溶剂和固化,所述干燥烘道11温度在60-85℃之间,然后进入由所述加热钢辊13和橡胶压辊Ⅱ12组成的热压机构,将第二基材热辊压在所述溶剂型第二胶黏剂层6上,使所述纤维素层4、第二胶黏剂层6和纯铝层3之间压合在一起,所述加热钢辊13的温度在70-90℃之间,所述热压机构的复合压力在不破坏薄膜的情况下,可适当提高压力以增强复合强度,最后经过冷却辊14得到复合薄膜Ⅰ16;将所述复合膜Ⅰ16制得的半成品二层膜再做为第三基材与第四基材PBAT层2进行以上程序进行再次复合。

无溶剂复合方法首先是使用涂布辊在第一基材上涂布无溶剂的聚氨酯胶黏剂,无溶剂的聚氨酯胶黏剂在常温下的粘度较高,在随着温度上升粘度急剧下降,具有良好的涂布性能,并能够以空气的水分作为固化剂,有良好的粘接强度,然后在热压状态下,无溶剂的聚氨酯胶黏剂的粘度变小,在第一基材上涂布(上胶量在0.8-4g/㎡),最后将第二层薄膜与第一层薄膜和胶黏剂热压复合在一起,如此类推的一层覆一层。上胶面的第一基材与第二基材可以更换上胶不影响效果。

无溶剂复合方法的胶黏剂不含有机溶剂,无需烘干装置。

无溶剂复合方法:如图5所示,一种可生物降解高阻隔复合薄膜材料1的制备方法,所述第一基材经过由胶盘8、刮刀、涂布辊13和橡胶压辊Ⅰ10组成的涂布机构后,在导辊的带领下,将所述第一基材表面涂布有所述第二胶黏剂层6送到由加热钢辊13和橡胶压辊Ⅱ12组成的热压机构,将第二层基材热辊压在所述第二胶黏剂层6上,使所述纤维素层4、第二胶黏剂层6和纯铝层3之间压合在一起,所述加热钢辊13的温度在65-90℃之间,所述热压机构的复合压力在不破坏薄膜的情况下,应尽可能提高压力,最后经过冷却辊14得到复合薄膜Ⅱ17;将所述复合膜Ⅱ17得到复合薄膜材料11。所得半成品为第三基材再与第四基材再按上述工艺操作,完成三层复合后再进行熟化,制得本产品。

第一胶粘剂层5与第二胶粘剂层6能够分别于PBAT层2、纯铝层3和纤维素层4粘合在一起,是因为当第一胶粘剂层5与第二胶粘剂层6分别与PBAT层2、纯铝层3和纤维素层4粘合时,在干燥固化或者或加热固化的过程中生成附着力,即在复合过程中,第一胶粘剂层5与第二胶粘剂层6在受压情况下进入PBAT层2、纯铝层3和纤维素层4中形成相互之间的附着力,粘合效果会受到复合过程中的速度、刮刀距离、溶剂配方、压力分布等因素影响。

上述的干式复合方法和无溶剂复合方法所得到的产物复合薄膜Ⅰ16和复合薄膜Ⅱ17都需要经过熟化工艺,熟化过程可选择在40℃-60℃的恒温室中放置6小时以上,提高温度可加快化学反应的速度。

熟化反应有利于第一胶粘剂层5与第二胶粘剂层6本身的固化,有利于加速第一胶粘剂层5与第二胶粘剂层6中的-NCO基团与所述PBAT层2、纯铝层3和纤维素层4表面活动氢基团的相互反应。加热还可使所述第一胶粘剂层5与第二胶粘剂层6软化,以增加对所述PBAT层2、纯铝层3和纤维素层4表面的润湿,有利于分子运动,有利于提高粘接力,使产物制品能够迅速进行正常的后续加工,缩短生产周期在熟化反应完成之前,复合薄膜Ⅰ16和复合薄膜Ⅱ17的剥离强度一直变化,是呈递增-衰减-稳定的过程。

熟化反应过程还可以在25℃的自然环境中持续48小时以上达到熟化的目的。

熟化后的复合薄膜材料1的剥离强度可达到1N-2N以上。

以上复合工艺也可改为淋膜复合法进行复合,本发明有做过相应实验效果合格,但生产速度慢。

如图6所示,一种可生物降解高阻隔复合薄膜材料1制成的包装袋,所述包装袋由制袋机裁切两张大小相仿的所述复合薄膜材料1叠在一起,将其多个边使用温度在100°-250°之间、热封加热切技术进行封边,制成具有一个开口的N

制成后的所述包装袋的复合强度≥1.5N,热封强度≥10N。

制成的所述包装袋包装产品后进行第多边的封装,达到产品包装的目的。

同时本复合薄膜材料1可制成卷膜用于卧式或立式自动包装机的产品包装应用;或作为工业用的功能性降解材料等。

也可以做成需冷藏在低至-10℃环境下的冷冻袋或者工业品高阻隔包装袋以及各行业用可降解薄膜材料等。

低温冷冻实验

冷冻条件:灌装纯净水制成水袋,放置-10℃冷冻室冷冻。

试验结果:水袋完全冰冻后没有爆裂;水袋解冻后没有漏水,没有分层,阻隔性佳。

水分阻隔实验

包装液体条件:灌装纯净水制成水袋,放置24℃左右温度中让其水分自然蒸发。

试验结果:10天后水袋没有漏水重量没有减少,阻隔性佳。

- 一种可生物降解高阻隔复合薄膜材料结构及其包装袋

- 一种生物降解可堆肥高阻隔的复合薄膜材料