一种软硬结合耳机耳塞、其制备方法和模具

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及耳机领域,尤指一种软硬结合耳机耳塞、其制备方法和模具。

背景技术

目前市场上的耳机耳塞主流采用硅胶材质或PU发泡材质,但是这两种材质各有其面临到的产品体验局限性,无法因应各款耳机设计外型去与人体耳道之更加融合,就造成需要进行设计上或音效体验上的取舍。

PU海绵耳机套缺点:

1.难清洗:海绵耳机套戴的多了,就容易脏,不易清洗,容易有细菌孳生

2.若是做工比较粗糙的,容易伤害耳道的皮肤,且韧性一般,受到撕扯就会撕烂。

3.型状是需要靠使用前挤压外型来适应各人耳道,耐用性不佳,易损耗。

硅胶耳机套缺点:

1.硅胶材质于使用一段时间后会有析油之不良,或因手感油脱落而黏手之不良。

2.因为硅胶生产的后加工喷漆因素造成有轻微刺鼻味道。

3.生产制程工序中喷漆造成环境之污染大。

发明内容

为解决上述问题,本发明提供一种软硬结合耳机耳塞、其制备方法和模具。

为实现上述目的,本发明采用如下的技术方案是一种软硬结合耳机耳塞,用于连接一耳机,包括杯体和设置于杯体内部的管体,所述杯体上设置有与管体的通道对应的出音孔,所述管体自出音孔的边缘向下延伸而成,所述管体容设于杯体中,所述管体比杯体的邵氏硬度高,所述杯体采用邵氏硬度为30度-50度的TPE热塑性弹性体,所述管体采用邵氏硬度为60度-80度的TPE热塑性弹性体,所述杯体和所述管体依次注塑一体成型的整体结构。

优选的,所述杯体和管体为相同颜色或为不同的颜色。

优选的,所述杯体呈碗状且具有与人耳接触的球形面。

优选的,所述管体具有一进音孔、一共振室及一连接孔,进音孔及连接孔沿管体中心线朝向相反方向延伸,进音孔与该连接孔相对,共振室与外界环境相通,杯体及管体共同界定出一内腔,内腔形成于杯体及管体之间,区隔杯体及管体。

优选的,所述管体围绕着杯体的内部,以形成一中空状态,所述管体扣合于耳机的喇叭座上。

一种软硬结合耳机耳塞的制造方法,包括如下步骤:

步骤一:准备TPE热塑性弹性体A料、TPE热塑性弹性体B料、双色射出成型机;

步骤二:将TPE热塑性弹性体A料、TPE热塑性弹性体B料分别加入双色射出成型机的料管内,进行料管混炼融融致液化可成型状态;

步骤三:利用双色射出成型机通过注塑成型工艺将液态TPE热塑性弹性体A料注射到一次成型模具预先一次成型管体,并脱模但不离开后模仁表面;

步骤四:旋转后模,将预成型的管体固定扣位部份套入二次成型模内,将液态TPE热塑性弹性体B料进行二次包覆成型杯体,透过材料兼容性使TPE热塑性弹性体A料和B料紧密结合,并将所述杯体与所述管体进行无缝光滑粘结成一体,得到软硬结合耳机耳塞。

优选的,所述TPE热塑性弹性体A料的邵氏硬度为60度-80度。

优选的,所述TPE热塑性弹性体B料的邵氏硬度为30度-50度

优选的,在步骤二之前对TPE热塑性弹性体A料、TPE热塑性弹性体B料进行预烘烤准备,温度为50℃-90℃。烘干TPE热塑性弹性体A料、TPE热塑性弹性体B料中的水份,使后续结晶更好。

本发明的有益效果在于:与现有技术相比,本发明的软硬结合耳机耳塞结构简单,装配牢固,本发明的软硬结合耳机耳塞的制造方法利用双色射出成型机通过注塑成型工艺制得软硬结合耳机,工艺简单,加工高效快速。

我们针对现存的种种局限因素,运用我们于双材料成型技术及模具开发专业,经过一百多次的材料测试及多次的模具开发,最后选择了TPE热塑性弹性体,其为国际制造商KRAIBURG的TPE材料,采用自身研发的双材料耳塞成型模具,让耳塞可以让依照耳机结构更能弹性设计及与可靠组装,也能依照音频设计需求进行弹性调整。当然采用TPE材料也能解决目前PU发泡及硅胶材质于生产材料无法有效循环使用,更加环保及节能。

采用TPE热塑性弹性体作为耳塞材料,相对于传统硅胶或海绵材料制造的耳塞,硅胶材料的表面处理(喷手感油或UV改性)后,耳塞表面太光滑,造成硅胶耳塞置入耳道后,容易脱落,而本发明因为TPE的材料表面特性是属于弱黏性,一般用于穿戴或是握持性双色产品,不易脱落。且由于德国KRAIBURG的TPE热塑性弹性材料特性,TPE热塑性弹性很容易因热而软化和变形之特性,当耳塞置入耳朵内时,杯体部分会因为人体体温而逐渐软化变形,进而来贴合耳朵内的形状,达到因人而异的最佳贴合效果,也正因达到最佳贴合状况,所以带给耳道的挤迫负担最小,长时间的使用下更舒适。由于TPE热塑性弹性体的缺点是回弹性较差,但应用于耳塞反而成为其优点,由于杯体部分会因为人体体温而逐渐软化变形而又不会回弹,因而形成最适合佩戴者耳朵内的形状。

附图说明

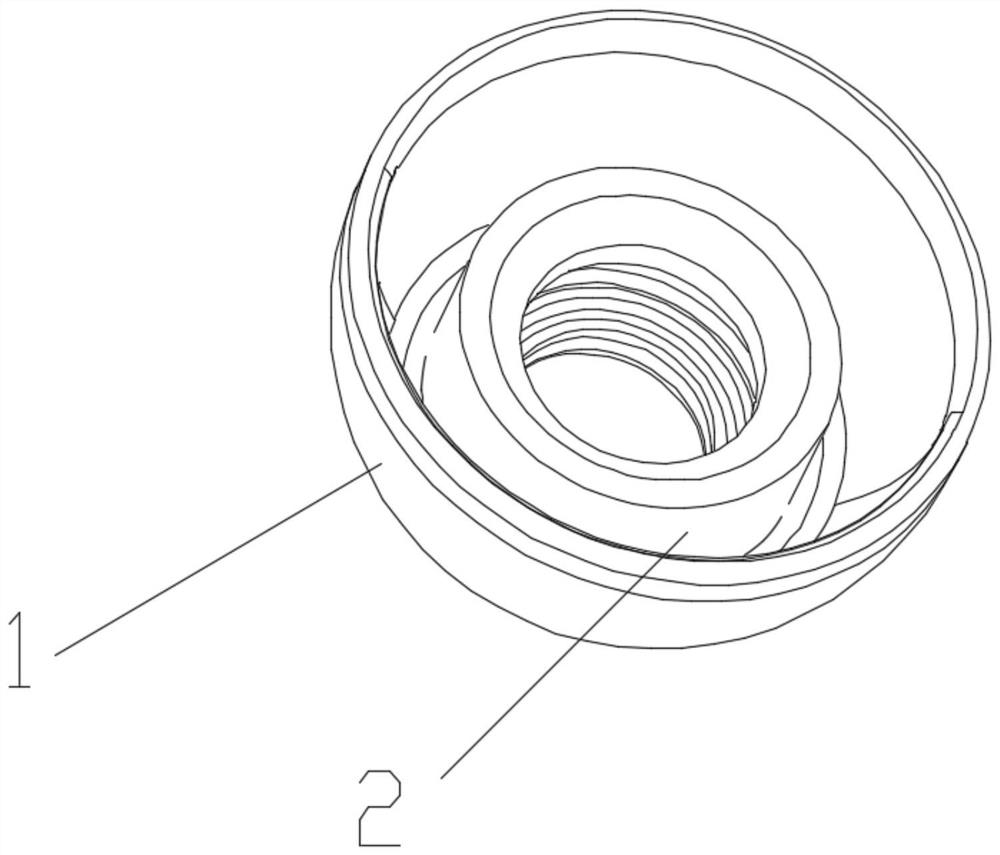

图1是本发明结构图。

图2是本发明结构图。

图3是本发明管体的结构图。

图4是本发明双色射出成型机的示意图。

图5是本发明双色射出成型机中模具的结构图。

图6是本发明一次成型模具的剖开图。

图7是本发明一次成型模具的爆炸图。

图8是本发明一次成型模具的出料方式示意图。

图9是本发明二次成型模具的出料方式示意图。

标注说明:1.杯体;11.出音孔;2.管体;21.进音孔;22.共振室;23.连接孔;3.双色射出成型机;4.一次成型模具;5.二次成型模具;6.料管;41.上固定板;42.水口板;43.A板;44.B板;45.方铁;46.下固定板;47.顶针面板;48.顶针底板;49导向导套;410拉杆;411前模仁;412后模仁;413顶针;414尼龙胶塞;415.中司托;416.垃圾钉;417.回针;418拉料针;419.管件模芯;420.进胶口;421.料道;422.主浇道;423.杯体模芯;

具体实施方式

请参阅图1-9所示,本发明关于一种软硬结合耳机耳塞,用于连接一耳机,包括杯体1和设置于杯体1内部的管体2,所述杯体1呈碗状且具有与人耳接触的球形面,球形面与人耳相互适配,于本发明其他实施例中,杯体1可根据需求调整其外型。所述杯体1上设置有与管体2的通道对应的出音孔11,所述管体2自出音孔11的边缘向下延伸而成,所述管体2容设于杯体1中,所述管体2比杯体1的邵氏硬度高,所述杯体1采用邵氏硬度为30度-50度的TPE热塑性弹性体,所述管体2采用邵氏硬度为60度-80度的TPE热塑性弹性体,所述杯体1和所述管体2依次注塑一体成型的整体结构。使其成型的注塑机为双色注塑机,注塑出来不仅具有双色效果而且具有其独特的软硬结构。所述杯体1和管体2为相同颜色或为不同的颜色。杯体采用TPE热塑性弹性体制成,德国KRAIBURG的TPE热塑性弹性材料特性,TPE热塑性弹性很容易因热而软化和变形之特性,当耳塞置入耳朵内时,杯体部分会因为人体体温而逐渐软化变形,进而来贴合耳朵内的形状,达到因人而异的最佳贴合效果,也正因达到最佳贴合状况,所以带给耳道的挤迫负担最小,长时间的使用下更舒适。由于TPE热塑性弹性体的缺点是回弹性较差,但应用于耳塞反而成为其优点,由于杯体部分会因为人体体温而逐渐软化变形而又不会回弹,因而形成最适合佩戴者耳朵内的形状。即佩戴者在第一次使用后杯体因自身材料特性而软化变形,从而成为最适合佩戴者的耳道形状。

德国KRAIBURG的TPE热塑性弹性符合FDA认证及亲肤性等特性,其材料属性如下:可在制造过程中回收利用;低密度;可染色,也可做特殊效果颜色;透明;柔软的表面触感;不含卤素(符合IEC61249-2-21标准);不含动物性成分;包胶PP。

所述管体2围绕着杯体1的内部,以形成一中空状态,所述管体2扣合于耳机的喇叭座上。所述管体2具有一进音孔21、一共振室22及一连接孔23,进音孔21及连接孔23沿管体2中心线朝向相反方向延伸,进音孔21与该连接孔23相对,共振室22与外界环境相通,杯体1及管体2共同界定出一内腔,内腔形成于杯体1及管体2之间,区隔杯体1及管体2。于实际使用时,进音孔21用于伸入使用者的耳孔中,连接孔23连接耳机的喇叭座上,于本实施例中,为让连接孔23能服贴于耳机的喇叭座表面而顺利套设于喇叭座上,连接孔23形状对应喇叭座的外形。

一种软硬结合耳机耳塞的制造方法,包括如下步骤:

步骤一:准备TPE热塑性弹性体A料、TPE热塑性弹性体B料、双色射出成型机;TPE热塑性弹性体A料的邵氏硬度为60度-80,TPE热塑性弹性体B料的邵氏硬度为30度-50度

双色射出成型机需要一个公模和一次成型模具和二次成型模具,第一次注塑在公模和一次成型模具里,成型后打开模具(制得管体),不经过脱模,直接换到二次成型模具,进行第二次注塑(制得杯体),脱模后即可得到耳塞。在实际生产中,通常会采用两组公模,每组各负责一次注塑,通过垂直方向旋转180°来切换不同的母模。

步骤二:将一次成型模具和二次成型模具安装到双色射出成型机中;

步骤三:将TPE热塑性弹性体A料、TPE热塑性弹性体B料分别放入一次成型模具和二次成型模具中,并对一次成型模具和二次成型模具进行预烘烤准备,温度为50℃-90℃;

步骤四:将经步骤二处理的TPE热塑性弹性体A料、TPE热塑性弹性体B料分别加入双色射出成型机的料管内,进行料管混炼融融致液化可成型状态;

步骤五:对双色射出成型机进行参数设置并调试;

步骤六:利用双色射出成型机通过注塑成型工艺将液态TPE热塑性弹性体A料注射到一次成型模具预先一次成型管体2,并脱模但不离开后模仁表面;

步骤七:旋转后模,将预成型的管体2固定扣位部份套入二次成型模内,将液态TPE热塑性弹性体B料进行二次包覆成型杯体1,透过材料兼容性使TPE热塑性弹性体A料和B料紧密结合,并将所述杯体1与所述管体2进行无缝光滑粘结成一体,得到软硬结合耳机耳塞。

双材料注塑工艺是用两种材料注塑成一种产品,可以实现不同色泽、不同硬度、触感的外观效果。两种材料有的是颜色不同的,有的是软硬不同的,可以提高产品的美观和装配等性能。双色注塑与二次注塑具有区别,二次注塑是先在第一个单色注塑机上做出一个颜色塑胶件,然后手工把放进第二个模具进行注塑成型,不需要专门的注塑机。双色注塑是由双色注塑机注塑完成,也是有两次注塑,全部在双色注塑机内部完成。

本发明相对于现有硅胶耳塞,采用德国KRAIBURG TPE的TPE热塑性弹性体材料,符合欧规EU10/2011及美规FDA之要求,更亲肤性。采用双材料注塑工艺优化单一材料的软邵氏硬度无法相异而无法将耳塞的最大功能发挥。管体采用高邵氏硬度的TPE热塑性弹性体,以强化耳塞与耳机间之机械结合,可依照不同规格产品进行模具调整配合,增加了紧固性,从而可以缩小材料使用厚度。杯体采用低邵氏硬度的TPE热塑性弹性体,更适合每个人耳道内的差异变化,且低软度TPE让材料因热变化特性更显著。高精度之双色成型制作,优化了目前采用多次硅胶成型的不稳定性,及因多任务序成型造成的资源浪费。也优化了单一TPE材质成型需要靠后加工组装工序来满足与耳机主体的连结可靠性。精密的双色成型模具,将整体材料使用可有效控制,并且TPE密度0.88g/cm3远小于硅胶密度1.2g/cm3,可减少整体重量,降低长期使用的不适感。

一次成型模具与二次成型模具结构相同,区别在于后模仁的型芯形状,型芯形状是根据需要注塑产品形状而设计,一次成型模具包括上固定板41、水口板42、A板43、B板44、方铁45、下固定板46、顶针面板47以及顶针底板48;上固定板41上设有多个导柱,所述水口板42、A板43上均设置有与导柱相适配的通孔,所述水口板42通过拉杆活动设置在上固定板41的下方,所述A板43活动设置于水口板42的下方,所述A板43内设置有前模仁411,所述前模仁411通过螺丝固定设置于A板43上,所述前模仁411上设置有四个管体进胶孔,所述B板44设置于A板43的下方,B板44四个顶角上设有与导柱相匹配的导向导套49,B板44上端中间设有后模仁412,后模仁412用于注塑管体,所述B板44安装于所述的方铁45上,所述B板43具有后模仁412的表面上还设置有多个尼龙胶塞414,所述方铁45安装于下固定板46上。所述的下固定板46的上端面上设有若干凸起的垃圾钉,所述垃圾钉的上端面为平面,所有垃圾钉的上端面均位于同一水平面上,因此当顶针413复位时,顶针底板只与垃圾钉贴合接触,减少了贴合面,使杂物存留在垃圾钉撑起的空间内,不会产生贴合不平整的问题。所述方铁45内部设置有顶针底板48和顶针面板47,所述顶针底板48通过中托司固定于所述的下固定板46上,所述顶针面板47固定设置于顶针底板48上,顶针面板47的四角上分别设有回针,回针的上端连接B板;回针用于顶针面板47的回位,四个回针分别位于顶针面板47的四角上,以保证顶针面板47在回位过程中移动平稳;顶针面板47上设有多个顶针413,顶针413的上端穿过后模仁412并位于后模仁412内,顶针413能够在顶针面板47的驱动下上下移动,顶出产品6或回到初始位置;开模时由于在尼龙胶塞414的作用力下对A板43与B板44有锁住功能,此时B板44与A板43在注塑机作用力下往公模方向移动,这样水口板42与A板43第一次先开模;此时又在拉杆410的限位行程对水口板42与A板43控制下,A板43与B板44脱离了其尼龙胶塞414的锁住力,实现第二次开模动作;

水口板42的水口设计成可以自动脱模动作。注塑时,第一次注塑成型的管体尺寸可以略大,以使它在第二次成型时能与另一个公模压得更紧,以达到封胶的作用;在第二次注塑时,液态TPE的流动会冲动第一次已经成型好的管体,为了杯体更好地包覆管体,杯全的注塑口在管体的中心线上;先注塑产品的硬胶部分,再注塑产品的软胶部分,因为软胶易变形。

拉料钉用来储藏注射间隔间喷嘴前端的冷料,防止冷料进入型腔而影响产品的质量,开模时把主浇道凝料从主浇道中拉出来和把冷料从冷料穴顶出去。一次成型模具与二次成型模具的进胶口位置不相同,一次成型模具的进胶口设在管体模芯边缘,管体表面形成胶口,二次成型模具的进胶口设在杯体模芯中心,在杯体中心形成胶口,使杯体在管体上端面形成壁厚均匀的杯体,且杯体表面无胶口,第一次在模芯边缘进胶是避免胶的浪费,第二次在杯体型中心是不影响耳塞外观,由于杯体中心是出音孔,在注塑成型后杯体的出音孔位置形成圆柱胶体,只需要将胶体拔出便可。

以上实施方式仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通工程技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

- 一种软硬结合耳机耳塞、其制备方法和模具

- 耳机、助听器及全密闭耳塞和全密闭耳塞的成型模具