装甲车侧下板与侧平板焊接工装

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及工装夹具技术领域,尤其是一种装甲车侧下板与侧平板焊接工装。

背景技术

防爆装甲车辆车体所使用的钢板较厚,不同位置之间的钢板经焊接形成车体,焊接一般采用在焊接处开坡口再进行电焊的形式,电焊可由人工或焊接机器人完成,这种焊接的缺点是由于钢板较厚、焊接处会存在连接强度不足的问题,有些焊接位置是焊接机器人无法完成的,需要由人工完成,加之电焊过程的工艺稳定性略差,往往需要有探伤的过程,这样,整个车体的制造过程复杂而漫长,寻求一种自动化程度高、焊接质量好的车体加工方法成为需要努力实现的工作。

发明内容

本发明要解决的技术问题是:针对装甲车车体不同零件之间的焊接,对其中的侧下板与侧平板之间的焊接提供一种焊接工装,满足运用搅拌摩擦焊焊接方法对车体进行焊接的要求。

本发明解决其技术问题所采用的技术方案是:一种装甲车侧下板与侧平板焊接工装,所述侧下板与侧平板的焊接包括左侧下板与左侧平板的焊接和右侧下板与右侧平板的焊接;

所述工装具有底板,底板上间隔平行设置有直立的左夹板和右夹板,左夹板与右夹板之间设有可向左或向右移动的内撑架,由内撑架的左侧面与左夹板形成对左侧下板的夹持空间,由内撑架的右侧面与右夹板形成对右侧下板的夹持空间,内撑架的顶面为对左侧平板或右侧平板的承托面;

所述左夹板上设有推动内撑架向右移动以夹紧右侧下板的第一油缸,右夹板上设有推动内撑架向左移动以夹紧左侧下板的第二油缸;

所述左夹板的顶部设有对内撑架顶面上的右侧平板向右压紧的第三油缸和向下压紧的第四油缸;所述右夹板的顶部设有对内撑架顶面上的左侧平板向左压紧的第五油缸和向下压紧的第六油缸。

具体的,所述的可左右移动的内撑架设置在固定于底板上的相互平行的至少两根滑轨上。

为了不影响搅拌摩擦头对焊缝的焊接,和便于侧平板放置到内撑架的顶面及被压紧,所述第四油缸设置在安装于左夹板顶部的可作水平摆动的第一摆杆上;所述第六油缸设置在安装于右夹板顶部的可作水平摆动的第二摆杆上。通过摆杆的摆动使油缸处于压紧位置和非压紧位置并保证焊接作业空间。

具体的,所述的第一油缸和第二油缸分别为水平排列的至少两只。

具体的,所述的第三油缸和第五油缸分别为水平排列的至少两只。

具体的,所述的第四油缸、第六油缸、第一摆杆和第二摆杆分别为水平排列的至少两只。

为了调节侧下板的高度状态和水平状态,在所述底板上对应于左夹板夹持面的下方和对应于右夹板夹持面的下方分别设有支撑左侧下板和右侧下板的高度可调的垫块,垫块为间隔排列设置的形式。

本发明的有益效果是:在提出使用搅拌摩擦焊方法来提高装甲车车体焊接自动化程度和焊接质量的基础上,设计了对车体侧下板与侧平板的焊接工装,该工装使用了左右移动的内撑架和两侧的夹板,既可用于左侧板的焊接也可用于右侧板的焊接,焊接件在工装上定位精度高,避免常用的在焊接对称件时使用调头装夹的方法带来的装夹精度差的问题,提高了装夹效率,夹紧面积大和夹紧可靠克服了搅拌摩擦头工作时易造成工件位移的问题。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请中记载的一个实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是装甲车车体结构示意图;

图2是本发明的正面视图;

图3是本发明的立体图。

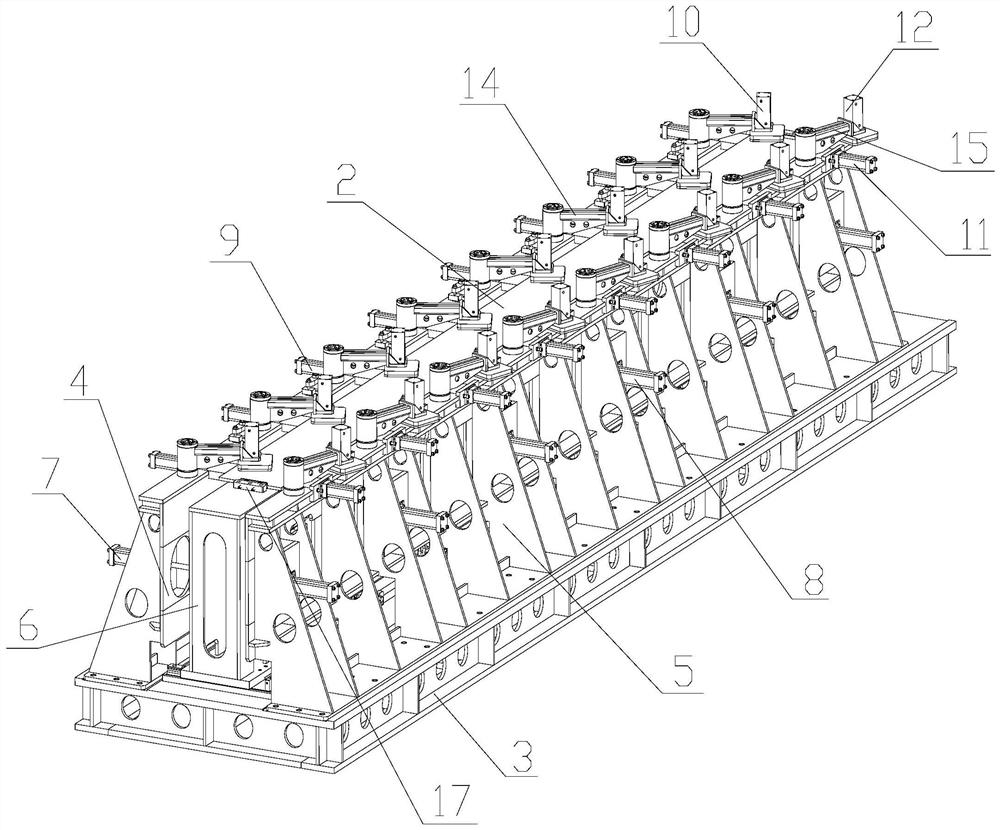

图中:1、侧下板,2、侧平板,3、底板,4、左夹板,5、右夹板,6、内撑架,7、第一油缸,8、第二油缸,9、第三油缸,10、第四油缸,11、第五油缸,12、第六油缸,13、滑轨,14、第一摆杆,15、第二摆杆,16、垫块,17、端部靠山。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

附图1显示的是本发明所需焊接的侧下板1和侧平板2位于装甲车车体上的位置,侧下板包括左侧下板和右侧下板,侧平板包括左侧平板和右侧平板。

结合附图2和3的一种装甲车侧下板与侧平板焊接工装,侧下板1与侧平板2的焊接包括左侧下板与左侧平板的焊接和右侧下板与右侧平板的焊接;

工装具有底板3,底板3上间隔平行设置有直立的左夹板4和右夹板5,左夹板4与右夹板5之间设有可向左或向右移动的内撑架6,由内撑架6的左侧面与左夹板4形成对左侧下板的夹持空间,由内撑架6的右侧面与右夹板5形成对右侧下板的夹持空间,内撑架6的顶面为对左侧平板或右侧平板的承托面;

左夹板4上设有推动内撑架6向右移动以夹紧右侧下板的第一油缸7,右夹板5上设有推动内撑架6向左移动以夹紧左侧下板的第二油缸8;

左夹板4的顶部设有对内撑架6顶面上的右侧平板向右压紧的第三油缸9和向下压紧的第四油缸10;右夹板5的顶部设有对内撑架6顶面上的左侧平板向左压紧的第五油缸11和向下压紧的第六油缸12。

可左右移动的内撑架6设置在固定于底板3上的相互平行的至少两根滑轨13上。

第四油缸10设置在安装于左夹板4顶部的可作水平摆动的第一摆杆14上;所述第六油缸12设置在安装于右夹板5顶部的可作水平摆动的第二摆杆15上。

第一油缸7和第二油缸8为水平排列的6只。

第三油缸9和第五油缸11为水平排列的8只。

第四油缸10、第六油缸12、第一摆杆14和第二摆杆15分别为水平排列的8只。

在底板3上对应于左夹板4夹持面的下方和对应于右夹板5夹持面的下方分别设有支撑左侧下板和右侧下板的高度可调的垫块16。

下面再简述本发明的工作过程:

附图2和附图3示意的是右侧下板与右侧平板焊接时的本工装,右侧下板被放置在内撑架6与右夹板5之间,由垫块16调整右侧下板的高低水平状态,右侧下板在工装上的前后位置可由靠山定位,启动第一油缸7推动内撑架6右移夹紧右侧下板,其时第二油缸8处于缩入状态;将右侧平板放置在内撑架6的顶面上,右侧平板的前后位置由内撑架6顶面上的端面靠山17定位,启动第三油缸9将右侧平板向右推动顶在右侧下板上,使两者的焊接处相接触,其时,第五油缸11处于缩入状态,拨动第一摆杆14使第四油缸10位于右侧平板的上方,启动第四油缸10使其活动端压紧在右侧平板上,此时,第二摆杆15处于非工作状态、并让出焊缝允许搅拌摩擦头在焊缝处移动;转换上述的工作方式改变成内撑架6左移等形式即可对左侧下板与左侧平板进行焊接。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种装甲车侧下板与侧平板焊接工装

- 装甲车侧下板与侧平板焊接工装