一种管排卡加工一体化装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及管排卡技术领域,具体为一种管排卡加工一体化装置。

背景技术

管排卡是一种对线缆和管道等物体进行排样固定的设备,在现实生活中被广泛应用,由于现有的加工设备都是通过人工操作,这样不仅工作效率低下还容易造成安全事故,并且使用人工操作设备容易缩短设备使用寿命和增加人工成本。

发明内容

本发明的目的在于针对现有技术的不足之处,提供一种管排卡加工一体化装置,以解决上述背景技术中提出通过工作效率低下还容易造成安全事故,并且使用人工操作设备容易缩短设备使用寿命和增加人工成本的问题。

为实现上述目的,本发明提供如下技术方案:一种管排卡加工一体化装置,包括工作台、底座、机械手腰部、凹槽模、钻孔模、压模装置、钻孔装置和第二压力感应器,所述作台顶端左侧固定有管排卡原料放置盒,所述工作台底部左侧固定有控制箱,所述控制箱内部上方通过六角螺栓通过有信号接收器,所述信号接收器下方固定有执行器,所述执行器下方固定有中控板,所述底座顶端固定有机械手底座旋转电机,所述机械手腰部右侧固定有销套,所述销套正上方固定有第一液压缸,所述销套右侧通过卡销连接有机械大臂,且机械大臂左侧与第一液压缸输出端固定连接,所述机械大臂右侧固定有第二液压缸,所述机械大臂通过卡销连接有机械小臂,所述机械小臂底部与第二液压缸输出端固定连接,所述机械小臂底部右侧固定有第三液压缸,所述机械小臂通过卡销连接有机械手腕,所述机械手腕左侧与第三液压缸输出端固定连接,所述机械手腕底部固定有连接板,所述连接板底部固定有真空吸盘,所述机械手腰部与机械手底座旋转电机输出端固定连接,底座固定于工作台顶端,所述机械手底座旋转电机、第一液压缸、第二液压缸和第三液压缸通过电线均与中控板电性连接,所述工作台右侧放置有成品收集箱,所述凹槽模左侧开设有安装孔,所述安装孔内部固定有第一压力传感器,所述凹槽膜固定于工作台顶端左侧,且第一压力传感器通过电线均与信号接收器、执行器和中控板电性连接,所述钻孔模两侧开设有螺纹孔,所述钻孔模固定于工作台顶端右侧,所述第二压力感应器固定于钻孔模顶端,且第二压力感应器通过电线均与信号接收器、执行器和中控板电性连接;

压模装置,用于管排卡挤压成型的所述压模装置固定于凹槽模正上方;

钻孔装置,用于管排卡成型钻孔的所述钻孔装置固定于钻孔模正上方。

优选的,所述压模装置包括有安装架、伸缩气缸、连接块、压板、连接柱、凸模、下限位块、滑杆、压缩弹簧、上限位块和触碰感应器,所述安装架内部顶端固定有伸缩气缸,所述伸缩气缸输出端固定有连接块,所述连接块底部固定有压板,所述压板底部焊接固定有连接柱,所述连接柱底部通过固定螺栓连接有凸模,所述安装架底部固定有下限位块,所述下限位块顶端固定有滑杆,所述压缩弹簧贯穿滑杆,且压缩弹簧底部与下限位块顶端固定连接,所述压板贯穿滑杆,且压板底部与压缩弹簧顶端固定连接,所述滑杆顶端固定有上限位块,且上限位块底部右侧固定有触碰传感器,所述触碰感应器和伸缩气缸通过电线均与信号接收器、执行器和中控板电性连接,所述安装架安装于工作台顶端,且凸模与凹槽模垂直连接。

优选的,所述钻孔装置包括有安装框、上限位感应器、下限位感应器、滚珠螺母、滑轨、螺纹杆、输出电机、滑块组、推料气缸、安装板、钻孔电机、轴承、连接套、连轴器、钻孔轴、油箱、进油口、油量计、油管和油泵,所述安装框内部上方固定有上限位感应器,且安装框内部下方固定有下限位感应器,所述安装框固定于工作台顶端右侧,所述滚珠螺母右侧焊接固定有滑轨,所述螺纹杆底端贯穿安装框和滚珠螺母,且螺纹杆底端延伸于安装框内部底端,所述螺纹杆顶端与输出电机输出端固定连接,且输出电机固定于安装框顶端,所述滑块组通过固定螺栓安装于滑轨两侧,且滑块组与滑轨滑动连接,所述推料气缸底部与安装框左侧固定连接,且推料气缸输出端与滑块组右侧固定连接,所述滑块组左侧焊接固定有安装板,所述安装板底部固定固定有钻孔电机,所述钻孔电机输出轴固定有轴承,且轴承外环固定有连接套,所述连轴器底部通过内六角螺栓固定有钻孔轴,且连轴器顶端与钻孔电机输出轴底部固定连接,所述油箱顶端右侧开设有进油口,所述油箱,所述油管右侧固定有油泵,且油泵安装于油箱内部,同时油箱安装于滑轨顶端右侧,所述油管左侧贯穿连接套延伸于连轴器顶端,所述上限位感应器、下限位感应器、输出电机、推料气缸、钻孔电机和油泵均通过电线与信号接收器、执行器和中控板电性连接。

优选的,所述真空吸盘设置有2个,且真空吸盘关于连接板中心线对称设置。

优选的,所述压缩弹簧设置有2个,且压缩弹簧关于压板中心线对称设置。

优选的,所述输出电机、螺纹杆和滚珠螺母构成升降机构,且升降机构升降距离范围为5-40cm。

优选的,所述推料气缸、滑块组、滑轨和安装板构成滑行机构,且滑行机构滑行距离范围为0-20cm。

优选的,所述连轴器和连接套连接缝隙范围不超0.2-0.4mm。

与现有技术相比,本发明的有益效果是:该管排卡加工一体化装置,

(1)设置有中控板,通过中控板将所有设备运行时间和参数储存于中控板内部,方便中控板调节整体设备正常运行工作,并且通过中控板避免设备之间相碰撞,造成设备损坏和降低管排卡生产产量;

(2)设置有真空吸盘,通过中控吸盘将管排卡原料和压铸成型的管排卡输送于下一步骤进行加工,这样是避免通过人工将管排卡原料放置于压模装置内部,人工误操作过程中压模设备进行压模从而造成手部受损,并且通过人工将管排卡原料放置于压模装置内部进行压模成型这样不仅工作效率低下还造成增加人工使用成本;

(3)设置有压力感应器和触碰感应器,当凸模与压力感应器接触时,此时管排卡压模成型,并且压力感应器将信号传递于执行器,执行器控制伸缩气缸向上运动,并且此时压模装置右侧的机械手腕将压模好的成品进行脱模,同时将成品放置于钻孔装置上进行进一步加工处理,并且当压板与触碰感应器接触时,此时执行器控制伸缩气缸向下运动进行压模,并且整体设备运行都是通过信号传递进行工作,并且整体设备可以持续工作,避免通过人工操作,这样不仅提高产生效率同时缩短人工成本;

(4)设置有上限位感应器和下限位感应器,通过上限位感应器和下限位感应器控制输出电机运行工作,并且通过滚珠螺母触碰的感应器不同通过执行器控制推料气缸左右移动,从而带动钻孔电机将压模好的成品进行中钻孔处理,并且通过钻孔装置右侧的机械手腕将钻孔完成的管排卡成品放置于成品收集箱,并且整体钻孔操作均体现自动化和控制化,同时避免人工操作设备将压模好的成品进行钻孔处理。

附图说明

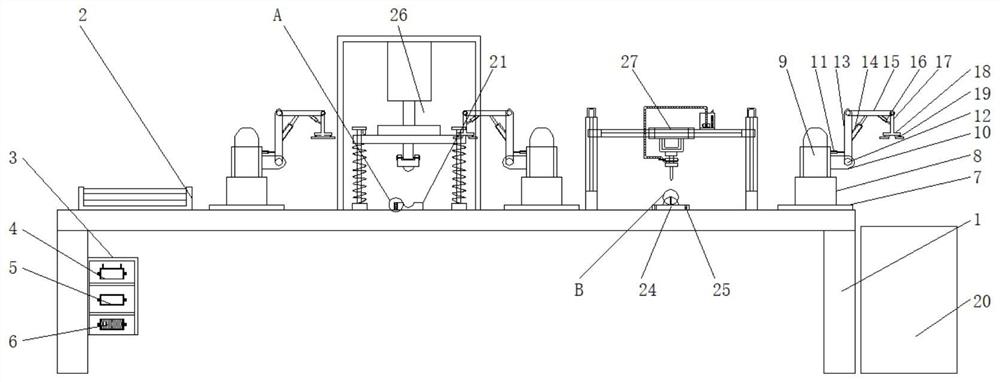

图1为本发明正视剖面结构示意图;

图2为本发明图1中A处放大结构示意图;

图3为本发明图1中B处放大结构示意图;

图4为本发明压模装置结构示意图;

图5为本发明钻孔装置结构示意图;

图6为本发明滑块组和安装板右视结构示意图;

图7为本发明滑块组和推料气缸正视结构示意图;

图8为本发明连接套和轴承俯视结构示意图;

图9为本发明中控板和执行器工作原理结构示意图。

图中:1、工作台,2、管排卡原料放置盒,3、控制箱,4、信号接收器,5、执行器,6、中控板,7、底座,8、机械手底座旋转电机,9、机械手腰部,10、销套,11、第一液压缸,12、卡销,13、机械大臂,14、第二液压缸,15、机械小臂,16、第三液压缸,17、机械手腕,18、连接板,19、真空吸盘,20、成品收集箱,21、凹槽模,22、安装孔,23、第一压力传感器,24、钻孔模,25、螺纹孔,26、压模装置,2601、安装架,2602、伸缩气缸,2603、连接块,2604、压板,2605、连接柱,2606、凸模,2607、下限位块,2608、滑杆,2609、压缩弹簧,2610、上限位块,2611、触碰感应器,27、钻孔装置,2701、安装框,2702、上限位感应器,2703、下限位感应器,2704、滚珠螺母,2705、滑轨,2706、螺纹杆,2707、输出电机,2708、滑块组,2709、推料气缸,2710、安装板,2711、钻孔电机,2712、轴承,2713、连接套,2714、连轴器,2715、钻孔轴,2716、油箱,2717、进油口,2718、油量计,2719、油管,2720、油泵、28、第二压力传感器。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-9,本发明提供一种技术方案:一种管排卡加工一体化装置,如图1、图2、图3和图9所示,工作台1顶端左侧固定有管排卡原料放置盒2,工作台1底部左侧固定有控制箱3,控制箱3内部上方通过六角螺栓通过有信号接收器4,信号接收器4下方固定有执行器5,执行器5下方固定有中控板6,底座7顶端固定有机械手底座旋转电机8,机械手腰部9右侧固定有销套10,销套10正上方固定有第一液压缸11,销套10右侧通过卡销12连接有机械大臂13,且机械大臂13左侧与第一液压缸11输出端固定连接,机械大臂13右侧固定有第二液压缸14,机械大臂13通过卡销12连接有机械小臂15,机械小臂15底部与第二液压缸14输出端固定连接,机械小臂15底部右侧固定有第三液压缸16,机械小臂15通过卡销12连接有机械手腕17,机械手腕17左侧与第三液压缸16输出端固定连接,机械手腕17底部固定有连接板18,连接板18底部固定有真空吸盘19,真空吸盘19设置有2个,且真空吸盘19关于连接板18中心线对称设置,通过真空吸盘19将管排卡原料、压模好的半成品和成品输送于不同的工序进行加工处理和收集,并且真空吸盘19设置两个是保持管排卡搬运过程中的稳定性和平衡性,防止真空吸盘19搬运过程中造成管排卡重心不均匀而掉落于工作台1顶端,从而造成加工设备无法将管排卡进行加工处理,同时真空吸盘19设置两个是保持与连接板18底部的对称性和美观性,机械手腰部9与机械手底座旋转电机8输出端固定连接,底座7固定于工作台1顶端,机械手底座旋转电机8、第一液压缸11、第二液压缸14和第三液压缸16通过电线均与中控板6电性连接,工作台1右侧放置有成品收集箱20,凹槽模21左侧开设有安装孔22,安装孔22内部固定有第一压力传感器23,凹槽膜21固定于工作台1顶端左侧,且第一压力传感器23通过电线均与信号接收器4、执行器5和中控板6电性连接,钻孔模24两侧开设有螺纹孔25,钻孔模24固定于工作台1顶端右侧,第二压力感应器28固定于钻孔模24顶端,且第二压力感应器28通过电线均与信号接收器4、执行器5和中控板6电性连接。

如图4所示,用于管排卡挤压成型的压模装置26固定于凹槽模21正上方,压模装置26包括有安装架2601、伸缩气缸2602、连接块2603、压板2604、连接柱2605、凸模2606、下限位块2607、滑杆2608、压缩弹簧2609、上限位块2610和触碰感应器2611,安装架2601内部顶端固定有伸缩气缸2602,伸缩气缸2602输出端固定有连接块2603,连接块2603底部固定有压板2604,压板2604底部焊接固定有连接柱2605,连接柱2605底部通过固定螺栓连接有凸模2606,安装架2601底部固定有下限位块2607,下限位块2607顶端固定有滑杆2608,压缩弹簧2609贯穿滑杆2608,且压缩弹簧2609底部与下限位块2607顶端固定连接,压缩弹簧2609设置有2个,且压缩弹簧2609关于压板2604中心线对称设置,这样是防止凸模2606与凹槽模21挤压接触过程中造成凸模2606与凹槽模21吸附,从而造成机械手腕17无法及时的将压模好的半成品从凹槽模21内部取出,从而影响设备正常运行时间和工序,并且通过压缩弹簧2609使凸模2606与凹槽模21挤压过程中产生一定的缝隙,避免凸模2606与凹槽模21吸附,造成机械手腕17无法及时取料,并且压缩弹簧2609设置两个是保持压板2604下降和上升过程中的稳定性和平衡性,压板2604贯穿滑杆2608,且压板2604底部与压缩弹簧2609顶端固定连接,滑杆2608顶端固定有上限位块2610,且上限位块2610底部右侧固定有触碰传感器2611,触碰感应器2611和伸缩气缸2602通过电线均与信号接收器4、执行器5和中控板6电性连接,安装架2601安装于工作台1顶端,且凸模2606与凹槽模21垂直连接,通过凸模2606与凹槽模21挤压连接将管排卡挤压成相应形状,并且凸模2606根据管排卡规格不同便于更换和拆卸,这样就方便不同型号的管排卡进行加工。

如图5、图6、图7和图8所示,用于管排卡成型钻孔的钻孔装置27固定于钻孔模24正上方,且钻孔装置27包括有安装框2701、上限位感应器2702、下限位感应器2703、滚珠螺母2704、滑轨2705、螺纹杆2706、输出电机2707、滑块组2708、推料气缸2709、安装板2710、钻孔电机2711、轴承2712、连接套2713、连轴器2714、钻孔轴2715、油箱2716、进油口2717、油量计2718、油管2719和油泵2720,安装框2701内部上方固定有上限位感应器2702,且安装框2701内部下方固定有下限位感应器2703,安装框2701固定于工作台1顶端右侧,安装框2701设置有2个,且安装框2701关于滑轨2705中心线对称设置,通过安装框2701保持整体设备运行过程中的稳定性和平衡性,同时通过安装框2701保持整体设备的重心垂直向下,避免设备运行过程中重心发生偏移从而造成整体设备向工作台1两侧倾斜,影响设备正常运行情况和加工效率,同时整体设备倾斜容易造成设备掉落于地面造成设备的损坏,并且安装框2701设置两个是方便保持安装框2701相对的对称性,并且也是方便其它设备的安装,滚珠螺母2704右侧焊接固定有滑轨2705,螺纹杆2706底端贯穿安装框2701和滚珠螺母2704,且螺纹杆2706底端延伸于安装框2701内部底端,螺纹杆2706顶端与输出电机2707输出端固定连接,且输出电机2707固定于安装框2701顶端,输出电机2707、螺纹杆2706和滚珠螺母2704构成升降机构,且升降机构升降距离范围为5-40cm,通过输出电机2707带动滚珠螺母2704运动从而改变钻孔电机2711与钻孔模24之间的距离,从而方便不同厚度的管排卡进行钻孔加工处理,并且整体升降机构最大的上升距离为40cm,如果超出最大上升距离就造成滚珠螺母2704不断挤压上限位感应器2702,造成上限位感应器2702损坏,并且影响整体设备正常工作,同时整体升降距离最低下降距离为5cm,同样升降机构超出最小下升距离造成滚珠螺母2704不断挤压下限位感应器2703,从而造成下限位感应器2703损坏,并且整体升降机构升降距离范围为上限位感应器2702和下限位感应器2703之间的距离,滑块组2708通过固定螺栓安装于滑轨2705两侧,且滑块组2708与滑轨2705滑动连接,推料气缸2709底部与安装框2701左侧固定连接,且推料气缸2709输出端与滑块组2708右侧固定连接,滑块组2708左侧焊接固定有安装板2710,安装板2710底部固定固定有钻孔电机2711,推料气缸2709、滑块组2708、滑轨2705和安装板2710构成滑行机构,且滑行机构滑行距离范围为0-20cm,通过推料气缸2709带动安装板2710左右移动从而改变钻孔电机2711加工位置,并且整体滑行机构最大向左侧滑行距离为20cm,如果超出最大滑行距离就造成推料气缸2709输出端超出运行距离,并且推料气缸2709输出端无法恢复于初始位置,并且造成钻孔电机2711无法改变加工钻孔位置,同时整体滑行机构零件与零件之间的安装、拆卸、保养和更换都比较方便,钻孔电机2711输出轴固定有轴承2712,且轴承2712外环固定有连接套2713,轴承2712和连接套2713连接缝隙范围不超0.2-0.4mm,如果轴承2712与连接套2713连接缝隙过大造成连接套2713与轴承2712外环脱离,从而造成油管2719无法将润滑油滴落于连轴器2714顶端,造成钻孔轴2715与管排卡钻孔过程中处于干摩擦,容易缩短钻孔轴2715使用寿命,并且轴承2712与连接套2713连接缝隙过小造成连接套2713与轴承2712外环拆卸比较麻烦,这样不便于连接套2713的更换和轴承2712的保养,连轴器2714底部通过内六角螺栓固定有钻孔轴2715,且连轴器2714顶端与钻孔电机2711输出轴底部固定连接,油箱2716顶端右侧开设有进油口2717,油箱2716表面镶嵌固定有油量计2718,油管2719右侧固定有油泵2720,且油泵2702安装于油箱2716内部,同时油箱2716安装于滑轨2705顶端右侧,油管2719左侧贯穿连接套2713延伸于连轴器2714顶端,上限位感应器2702、下限位感应器2703、输出电机2707、推料气缸2709、钻孔电机2711和油泵2720均通过电线与信号接收器4、执行器5和中控板6电性连接。

工作原理:在使用管排卡加工一体化装置,先手动将电线与控制线3连接,此时整体设备处于待机状态,接着将管排卡原料放置于管排卡原料放置盒2内部,当管排卡原料放置盒2内部放满后停止放入,并且手动将润滑油通过进油口2712注入到油箱2716内部,然后通过眼睛观察油量计2718,当润滑油掩埋油量计2718时,停止注入润滑油,然后通过控制箱3启动整体设备,此时机械手底座旋转电机8带动机械手腰部9向管排卡原料放置盒2方向移动,机械手腰部9带动销套10和机械手腕17同向运动,机械手腕17带真空吸盘19同向运动,当真空吸盘19运动到管排卡原料放置盒2正上方时,此时中控板6停止机械手底座旋转电机8运动,如果中控板6控制第一液压缸11运动,第一液压缸11输出端带动机械大臂13向管排卡原料放置盒2左侧运动,并且机械大臂13运动过程中与销套10相对运动,同时机械大臂13带动机械小臂15和机械手腕17同向运动,当机械大臂13移动一定距离后中控板6停止第一液压缸11运动,并且启动第二液压缸14,第二液压缸14带动机械小臂15向机械大臂13右侧方向移动,此时机械小臂15带动机械手腕17同向运动,当机械小臂15与机械大臂13右侧靠近时中控板6停止第二液压缸14运动,再次启动第三液压缸16,第三液压缸16带动机械手腕17和真空吸盘19向管排卡原料靠近,当真空吸盘19将管排卡原料吸附时,中控板6停止第三液压缸16运动,并且中控板6启动机械手底座旋转电机8,机械手底座旋转电机8带动机械手腰部9向凹槽模21方向移动,当管排卡原料处于凹槽模21相对方向时,中控板6停止机械手底座旋转电机8运动,接着中控板6启动第二液压缸14,第二液压缸14带动机械小臂15向凹槽模21方向移动,此时机械小臂15带动机械手腕17同向运动,当机械手腕17处于凹槽模21上方时,中控板6停止第二液压缸14运动,并且中控板6启动第三液压缸16,第三液压缸16带动机械手腕17和真空吸盘19向凹槽模21靠近,当管排卡原料底部与凹槽模21顶端接触时,真空吸盘19松动管排卡原料使管排卡原料正好落于凹槽模21顶端,同时中控板6停止第三液压缸16运动,此时第一压力传感器23感受到松动管排卡原料的压力,压力传感器23将信号传递于信号接收器4,信号接收器4将信号传递于中控板6,中控板6将信号传递于执行器5,执行器5控制伸缩气缸2602向下运动,伸缩气缸2602带动连接块2603和压板2604同向运动,并且压板2604移动过程中挤压压缩弹簧2609,并且压板2604与滑杆2608滑行运动,同时压板2604带动连接柱2605和凸模2606同向运动,当凸模2606底端与管排卡原料顶端接触时,此时凸模2606将管排卡原料挤压成型,当管排卡原料底部与凹槽模21底端接触时,执行器5控制伸缩气缸2602向上运动,伸缩气缸2602带动连接块2603和压板2604同向运动,并且压板2604移动过程中压缩弹簧2609恢复初始状态,并且压板2604与滑杆2608滑行运动,同时压板2604带动连接柱2605和凸模2606同向运动,并且当凸模2606向上运动过程中中控板6控制安装架2601右侧的机械手底座旋转电机8工作,机械手底座旋转电机8带动机械手腰部9向凹槽模21方向移动,机械手腰部9带动销套10和机械手腕17同向运动,机械手腕17带真空吸盘19同向运动,当真空吸盘19运动到凹槽模21右侧时时,此时中控板6停止机械手底座旋转电机8运动,中控板6控制第一液压缸11运动,第一液压缸11输出端带动机械大臂13向凹槽模21左侧运动,并且机械大臂13运动过程中与销套10相对运动,同时机械大臂13带动机械小臂15和机械手腕17同向运动,当机械大臂13移动一定距离后中控板6停止第一液压缸11运动,并且启动第二液压缸14,第二液压缸14带动机械小臂15向机械大臂13左侧方向移动,此时机械小臂15带动机械手腕17同向运动,当机械小臂15与机械大臂13左侧分离一定距离时中控板6停止第二液压缸14运动,再次启动第三液压缸16,第三液压缸16带动机械手腕17和真空吸盘19向压模好的管排卡方向移动,当真空吸盘19将管排卡吸附时,中控板6停止第三液压缸16运动,并且中控板6启动机械手底座旋转电机8,机械手底座旋转电机8带动机械手腰部9向钻孔模24方向移动,当管排卡处于钻孔模24相对方向时,中控板6停止机械手底座旋转电机8运动,接着中控板6启动第二液压缸14,第二液压缸14带动机械小臂15向钻孔模24方向移动,此时机械小臂15带动机械手腕17同向运动,当机械手腕17处于钻孔模24上方时,中控板6停止第二液压缸14运动,并且中控板6启动第三液压缸16,第三液压缸16带动机械手腕17和真空吸盘19向钻孔模24靠近,当管排卡底部与钻孔模24顶端接触时,真空吸盘19松动管排卡使管排卡正好落于钻孔模24顶端,同时中控板6停止第三液压缸16运动,当压板2604向上一定过程中与触碰感应器2611底端接触,触碰感应器2611将信号传递于信号接收器4,信号接收器4将信号传递于中控板6,中控板6将信号传递于执行器5,执行器5控制伸缩气缸2602向下运动,并且当管排卡底部与钻孔模24顶端接触时,此时第二压力感应器28将信号传递于信号接收器4,信号接收器4将信号传递于中控板6,中控板6将信号传递于执行器5,执行器5控制输出电机2707和钻孔电机2711工作,输出电机2707带动螺纹杆2706运动,螺纹杆2706带动滚珠螺母2704向下运动,滚珠螺母2704带动滑轨2705同向运动,滑轨2705带动钻孔电机2711和油箱2716同向运动,当滚珠螺母2704底部与下限位感应器2703接触时,下限位感应器2703将信号传递于信号接收器4,信号接收器4将信号传递于中控板6,中控板6将信号传递于执行器5,执行器5控制推料气缸2709运动,推料气缸2709带动滑块组2708向滑轨2705左侧方向移动,当推料气缸2709输出端移动到最大距离时,此时执行器5停止推料气缸2709工作,并且钻孔电机2711带动轴承2712内环运动,同时钻孔电机2711带动连轴器2714和钻孔轴2715旋转运动,并且螺纹杆3706带动钻孔电机2711对管排卡进行钻孔,并且钻孔时执行器5控制油泵2720工作,油泵2720将油箱2716内部的油吸入到油管2719内部,有油管2719内部的油通过连接套2713滴落于连轴器2714顶端,并且润滑油通过连轴器2714与钻孔轴2715连接缝隙落于孔轴2715表面辅助孔轴2715进行钻孔,当钻孔轴2715贯穿管排卡延伸于螺纹孔25内部时,执行器5控制输出电机2707反向运动和停止油泵2720输出工作,输出电机2707带动螺纹杆2706运动,螺纹杆2706带动滚珠螺母2704向上运动,滚珠螺母2704带动滑轨2705同向运动,滑轨2705带动钻孔电机2711和油箱2716同向运动,当滚珠螺母2704底部与上限位感应器2702接触时,上限位感应器2702将信号传递于信号接收器4,信号接收器4将信号传递于中控板6,中控板6将信号传递于执行器5,执行器5控制推料气缸2709运动,推料气缸2709带动滑块组2708向滑轨2705右侧方向移动,当推料气缸2709输出端移动到最小距离时,此时执行器5停止推料气缸2709工作,执行器5控制输出电机2707正向工作,输出电机2707带动螺纹杆2706运动,螺纹杆2706带动滚珠螺母2704向下运动,滚珠螺母2704带动滑轨2705同向运动,滑轨2705带动钻孔电机2711和油箱2716同向运动对管排卡右侧进行钻孔,当钻孔轴2715贯穿管排卡延伸于螺纹孔25内部时,执行器5控制输出电机2707反向运动和停止油泵2720输出工作,当钻孔电机2711上升过程中中控板6控制安装框2701右侧的机械手底座旋转电机8工作,机械手底座旋转电机8带动机械手腰部9向钻孔模24方向移动,机械手腰部9带动连接套10和机械手腕17同向运动,机械手腕17带真空吸盘19同向运动,当真空吸盘19运动到钻孔模24右侧时,此时中控板6停止机械手底座旋转电机8运动,中控板6控制第一液压缸11运动,第一液压缸11输出端带动机械大臂13向钻孔模24左侧运动,并且机械大臂13运动过程中与销套10相对运动,同时机械大臂13带动机械小臂15和机械手腕17同向运动,当机械大臂13移动一定距离后中控板6停止第一液压缸11运动,并且启动第二液压缸14,第二液压缸14带动机械小臂15向机械大臂13左侧方向移动,此时机械小臂15带动机械手腕17同向运动,当机械小臂15与机械大臂13左侧分离一定距离时中控板6停止第二液压缸14运动,再次启动第三液压缸16,第三液压缸16带动机械手腕17和真空吸盘19向钻孔好的管排卡方向移动,当真空吸盘19将管排卡吸附时,中控板6停止第三液压缸16运动,并且中控板6启动机械手底座旋转电机8,机械手底座旋转电机8带动机械手腰部9向成品收集箱20,当管排卡处于成品收集箱20相对方向时,中控板6停止机械手底座旋转电机8运动,然后真空吸盘19松动管排卡使管排卡正好落于成品收集箱20内部,当需要加工大量的管排卡时,所有设备重复以上工序,当成品收集箱20内部成品收集满时通过手动将成品倒入相应位置,并且接着将成品收集箱20放置与工作台1右侧,同时当管排卡原料放置盒2内部管排卡原料使用完后通过手动向管排卡原料放置盒2内部添加管排卡原料,这就完成整个操作,且本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明的简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种管排卡加工一体化装置

- 一种二极管引线排向机防卡手装置上的感应装置