模仁及镜片模具

文献发布时间:2023-06-19 11:45:49

技术领域

本发明与一种模仁及镜片模具有关。

背景技术

传统镜片模具基本是由模座及模仁所组成,其中模座具有模孔,而模仁系穿设于模孔内。当模具动作时,模座系固定不动,而模仁系受控制地在模孔内相对于模座移动。

然而,这类传统镜片模具在制作镜片时,需要加热,例如制作玻璃镜片需要热压成型制程,而塑料镜片为射出成型制程,模具需要加热至制程温度。此外,模座和模仁因结构设计和/或材料本身的差异,而在高温下的热膨胀程度不同,致使模仁在高温条件下卡死于模孔内;倘若,对模仁强制推拉,则会对于模仁及模孔造成无法恢复的损害。

目前已有新型模具针对上述问题进行改良,例如利用滚珠和/或额外润滑件包覆于模仁的外接触面,使其设置于模仁和模座之间;当模仁在模孔内相对于模座移动时,上述滚珠和/或额外润滑件可降低模仁及模座之间的摩擦阻力,使模仁在高温下的可较为轻省地相对于模座移动。

然而,由于滚珠和/或润滑件系额外套设于模仁的外接触面,因此模仁及模座之间需要预留滚珠和/或润滑件的容置空间,且为了保持既有机械强度及动作效能的前提下,使得这类新型模具相较于传统模具具有较大的外观体积,且较占空间。

除此之外,由于滚珠和/或润滑件系额外套设于模仁的外接触面,因此若滚珠和/或润滑件未妥善固定于模仁的外接触面,且发生脱落时,则当模仁在模孔内相对于模座移动时,上述滚珠和/或润滑件可能导致模仁卡死于模孔内,甚至对于模仁及模孔造成无法恢复的损害。

综上可知,无论是传统模具和/或是现有新型模具仍然存在长期无法解决的技术问题,以致无法有效提升镜片生产效率和/或无法有效降低镜片生产成本。

发明内容

有鉴于此,本发明提供一种模仁及镜片模具,且通过在模仁的外接触面形成有多个细小的微凹纹,使模仁与模具之模座的模孔的接触面积减少,进而达到减少模仁与模孔之间的摩擦阻力的具体技术效果,使得模仁在高温下的可较为轻省地相对于模座移动。

本发明的一目的在于提供一种模仁,所述模仁包括一模仁本体,所述模仁本体具有一外接触面及多个微凹纹,所述多个微凹纹从所述外接触面向内凹入,所述外接触面与一模座的一模孔的内表面紧密接触,其中所述多个微凹纹使所述模座的所述模孔的内表面的一部分不与所述模仁本体的所述外接触面接触。

本发明之另一目的在于提供一种镜片模具,所述镜片模具包括一模座及一模仁,其中所述模座具有一模孔;所述模仁具有一模仁本体,所述模仁系穿设于所述模孔内,且所述模仁可受操控地相对于所述模座沿一动作方向移动;所述模仁本体具有一外接触面,所述外接触面与所述模孔的内表面紧密接触,所述模座及所述模仁中的至少一个具有多个微凹纹,所述多个微凹纹从所述外接触面及所述模座的所述模孔的内表面中的至少一个凹入,其中所述多个微凹纹使所述模座的所述模孔的内表面的一部分不与所述模仁本体的所述外接触面接触和 /或使所述模仁本体的所述外接触面的一部分不与所述模座的所述模孔的内表面接触。

本发明之效果在于,通过在模仁的外接触面和/或模座的模孔的内表面形成有上述细小的微凹纹,使模仁与模具之模座的模孔的接触面积减少,进而达到减少模仁与模孔之间的摩擦阻力的具体技术效果,使得模仁在高温下可较为轻省地相对于模座移动。除此之外,本发明的微凹纹系直接凹设于模仁的外接触面和/或模座的模孔的内表面,故本发明的模仁及模孔之间无需设置额外的滚珠或润滑件,即可达到使模仁轻省地相对于模座移动的具体技术效果。并且,由于本发明的模仁及模孔之间无需额外的滚珠或润滑件等附加元件,因此本发明的镜片模具不会发生因异物脱落而导致模仁卡死于模孔内,甚至对于模仁及模孔造成损害的问题。

附图说明

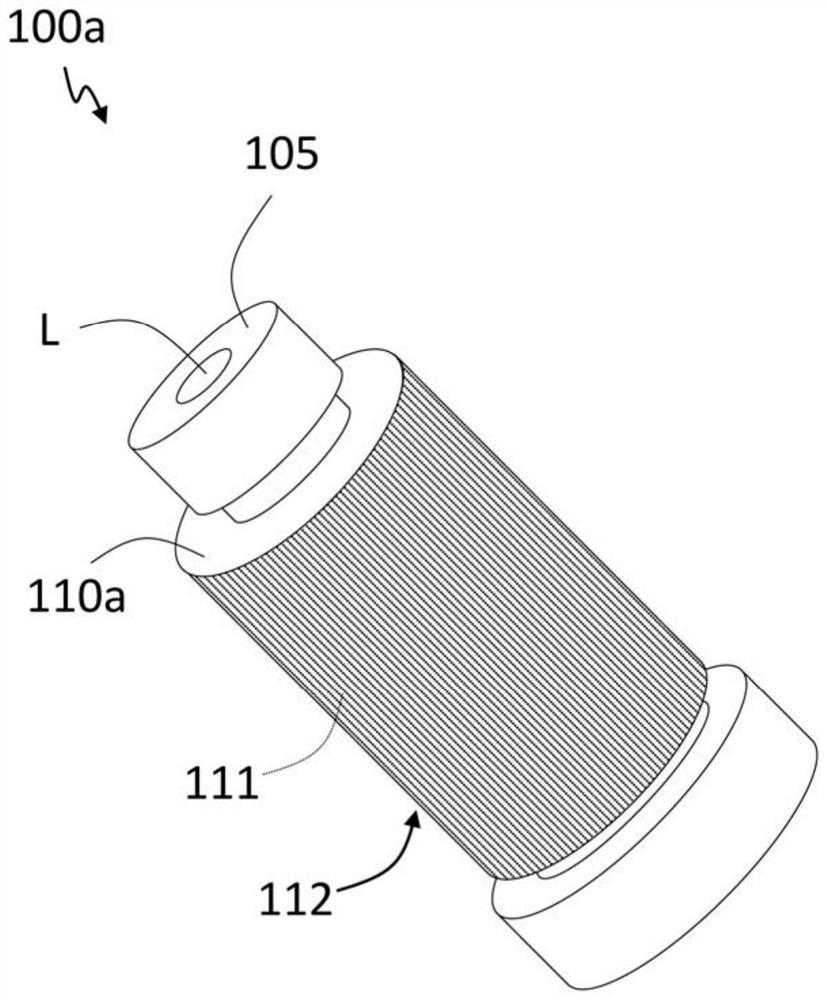

图1是根据本发明一实施例的一模仁的立体图。

图2A是图1之模仁的前视图。

图2B是图2A中区域A的放大示意图。

图2C是图2B之剖面线2C-2C之剖视示意图。

图3是根据本发明另一实施例的一模仁的前视图。

图4是根据本发明一实施例的一镜片模具的俯视图。

图5是图4之剖面线5-5之剖视图。

图6是对应于图5之模仁与模座相对移动之剖视图。

图7A是根据本发明一实施例的模仁与套筒接触关系的局部放大示意图。

图7B是根据本发明另一实施例的模仁与套筒接触关系的局部放大示意图。

图7C是根据本发明再一实施例的模仁与套筒接触关系的局部放大示意图。

图8是本发明之模仁的外接触面及微凹纹的实际显微照片。

图9是图8的微凹纹的深度量测照片。

具体实施方式

以下将配合本发明的具体实施例及附图说明本发明之模仁及镜片模具,然本发明的具体实施例及图式系用于阐明本发明之精神,使其更容易理解,并非用以限制本发明之专利范围。

本发明的一实施例的模仁包括一模仁本体,所述模仁本体具有一外接触面及多个微凹纹。请参考图1至图2C,模仁100a包括一模仁本体110a,所述模仁本体110a具有一外接触面112及多个微凹纹111,其中所述多个微凹纹111从所述外接触面112向内凹入。在本发明实施例中,所述外接触面112系用以与一模座(未图示)的一模孔(未图示)的内表面紧密接触,且所述多个微凹纹111使所述模座的所述模孔的内表面的一部分不与所述模仁本体110a 的所述外接触面112接触。

在图1及图2A中,模仁100a还包括一镜片成型台105设置于模仁本体110a之轴向的一端,且所述镜片成型台105包括至少一个镜片成型槽L用以供容置成型的镜片(未图示)。

在本发明实施例中,所述模仁本体110a的所述多个微凹纹111系凹设于所述外接触面 112;如图2B所示,区域A中的所述多个微凹纹111系大致同向地凹设于所述外接触面112。接着在图2C中,所述多个微凹纹111系从所述外接触面112向内凹陷,且在本发明实施例中,所述多个微凹纹111从所述外接触面112向内凹入的平均深度(Da)范围为2μm至40 μm,优选为4μm至30μm,更优选为5μm至15μm。值得一提的是,所述多个微凹纹111 从所述外接触面112向内凹入的平均深度Da是在所述外接触面112随机选择一区域(如区域A)进行各所述微凹纹111的深度量测,并且计算所述多个微凹纹111的平均深度Da数值;另外,所述多个微凹纹111亦可以中心线平均粗糙度(Ra)、最小平方和粗糙度(Rq)、最大粗糙度高度(Rmax)、全粗糙度高度(Ry)、最大波峰高度(Rp)、十点平均粗糙度(Rz)、第三最高波峰至波谷的平均高度(R3z)、表面算术平均高度(Sa)或其组合加以定义,但不以此为限制,只要能定义出表面粗糙度数值的参数均可适用于表现本发明的外接触面及微凹纹的粗糙度。在本发明实施例中,所述多个微凹纹111系以激光、喷砂、放电或其组合的方式形成,但不以此为限制。在本发明实施例中,当所述多个微凹纹111从所述外接触面112 向内凹入的平均深度(Da)小于2μm时,则所述多个微凹纹111所产生降低阻力的效果不佳;当所述多个微凹纹111从所述外接触面112向内凹入的平均深度(Da)大于40μm时,则所述模仁本体110a的刚性降低,而容易导致变型。

在本发明实施例中,本发明之模仁100a的外接触面112及微凹纹111的实际显微照片,如图8所示。另,图8中的微凹纹111的深度量测照片系如图9所示。在图8及图9中,微凹纹111系为平行排列,但不以此为限制;实务上,微凹纹111可为任意排列的直线、斜线、曲线、几何图形、任意图案或其组合。

请参考图3,模仁100b包括一模仁本体110b及一镜片成型台105,其中所述镜片成型台 105系设置于模仁本体110a之轴向的一端,且所述镜片成型台105包括至少一个镜片成型槽 L用以供容置成型的镜片(未图示)。

所述模仁本体110b具有一外接触面112及多个微凹纹111。所述模仁本体110b包括至少一个凹槽113沿所述模仁本体110b的径向从所述外接触面112向内凹入,且所述至少一个凹槽113系用于填充润滑油,使模仁100b在高温下的可较为轻省地相对于模座移动。在本发明实施例中,所述至少一个凹槽113系呈环槽状,但不以此为限制。

接着,请参考图4至图7C,一种镜片模具200包括一模座210及一模仁100a,但不以此为限制,镜片模具200亦可为模座210及模仁100b的组合。以下以模座210与模仁100a所组成的镜片模具200为例说明,但非用以限制本发明的范围。

所述模座210具有一模孔H,且所述模仁100a具有一模仁本体110a。所述模仁100a系穿设于所述模孔H内,且所述模仁100a可受操控地相对于所述模座210沿一动作方向d移动。所述模仁本体110a具有所述外接触面112,所述外接触面112与所述模孔H的内表面 212紧密接触。所述模座210及所述模仁100a中的至少一个具有所述多个微凹纹111,所述多个微凹纹111从所述外接触面112及所述模座210的所述模孔H的内表面212中的至少一个凹入;在本发明实施例中,所述模仁100a具有所述多个微凹纹111,所述多个微凹纹111 系从所述外接触面112凹入。请参图7A,所述模具200的所述模孔H的内表面212为一平滑表面,而所述模仁100a具有所述多个微凹纹111,因此当所述模仁100a穿设于所述模孔H 时,所述多个微凹纹111使所述模具200的所述模孔H的内表面212的一部分不接触所述模仁本体110a的所述外接触面112。如图7A所示,所述模孔H的内表面212与所述外接触面 112接触的部分系以多个虚线圆圈圈选出,而所述多个虚线圆圈中所述模孔H的内表面212 与所述外接触面112的接触面积占所述模孔H的内表面212整体的35%至90%,优选为55%至80%,更优选为65%至75%。在本实施例中,当所述多个虚线圆圈中所述模孔H的内表面212与所述外接触面112的接触面积占所述模孔H的内表面212整体小于35%时,则所述模仁本体110a的刚性降低,而容易导致变型;当所述多个虚线圆圈中所述模孔H的内表面 212与所述外接触面112的接触面积占所述模孔H的内表面212整体大于90%时,则所述多个微凹纹111所产生降低阻力的效果不佳。

在本发明另一实施例中,所述模座210亦可具有所述多个微凹纹111,所述多个微凹纹 111亦可从所述模座210的所述模孔H的内表面212中的至少一个凹入;在此实施例中,所述模仁100a的外接触面112为一平滑表面,而所述模具200的所述模孔H的内表面212具有所述多个微凹纹111,因此当所述模仁100a穿设于所述模孔H时,所述多个微凹纹111使所述模仁本体110a的所述外接触面112的一部分不接触所述模具200的所述模孔H的内表面212,如图7B所示。如图7B所示,所述模孔H的内表面212与所述外接触面112接触的部分系以多个虚线圆圈圈选出,而所述多个虚线圆圈中所述模孔H的内表面212与所述外接触面112的接触面积占所述外接触面112整体的30%至82%,优选为40%至73%,更优选为50%至68%。在本实施例中,当所述多个虚线圆圈中所述模孔H的内表面212与所述外接触面112的接触面积占所述外接触面112整体小于30%时,则所述模仁本体110a的刚性降低,而容易导致变型;当所述多个虚线圆圈中所述模孔H的内表面212与所述外接触面112 的接触面积占所述外接触面112整体大于82%时,则所述多个微凹纹111所产生降低阻力的效果不佳。

抑或是,在本发明又一实施例中,所述模座210及所述模仁100a皆具有所述多个微凹纹 111,各所述微凹纹111分别从所述外接触面112或所述模座210的所述模孔H的内表面212 凹入;在此实施例中,所述模仁100a的外接触面112及所述模具200的所述模孔H的内表面212皆具有所述多个微凹纹111,因此当所述模仁100a穿设于所述模孔H时,所述多个微凹纹111使所述模具200的所述模孔H的内表面212的一部分不接触所述模仁本体110a的所述外接触面112,且使所述模仁本体110a的所述外接触面112的一部分不接触所述模具200 的所述模孔H的内表面212,如图7C所示。如图7C所示,所述模孔H的内表面212与所述外接触面112接触的部分系以多个虚线圆圈圈选出,而所述多个虚线圆圈中所述模孔H的内表面212与所述外接触面112的接触面积占所述模孔H的内表面212整体的13%至78%,优选为23%至68%,更优选为33%至53%。在本实施例中,当所述多个虚线圆圈中所述模孔H的内表面212与所述外接触面112的接触面积占所述模孔H的内表面212整体小于13%时,则所述模仁本体110a的刚性降低,而容易导致变型;当所述多个虚线圆圈中所述模孔H 的内表面212与所述外接触面112的接触面积占所述模孔H的内表面212整体大于78%时,则所述多个微凹纹111所产生降低阻力的效果不佳。

在本发明实施例中,如图2C所示,所述多个微凹纹111的开口平均宽度(W1)范围为0.02mm至0.2mm,优选为0.05mm至0.15mm,更优选为0.08mm至0.13mm;相邻的所述两个微凹纹111之间的所述外接触面112平均宽度(W2)范围为0.03mm至0.1mm,优选为0.045mm至0.085mm,更优选为0.065mm至0.075mm;所述多个微凹纹111的开口平均宽度(W1)与相邻的所述两个微凹纹111之间的所述外接触面112平均宽度(W2)的比值(W1/W2)范围为0.2至6.67。在实务上,上述的微凹纹111向内凹入的平均深度(Da)范围、微凹纹111的开口平均宽度(W1)范围、及相邻的两个微凹纹111之间的外接触面 112平均宽度(W2)范围亦可适用于图7B及图7C中的形成于所述模座210的所述模孔H 的内表面212的所述多个微凹纹111。

上述微凹纹111的开口平均宽度(W1)范围及相邻的两个微凹纹111之间的外接触面 112平均宽度(W2)范围对于受热的膨胀程度会产生显著的影响。举例来说,若微凹纹111的开口平均宽度(W1)越宽,则模孔H及模仁100a越不容易受热膨胀影响相对动作的顺畅度;然而,若微凹纹111的开口平均宽度(W1)越宽,则模孔H及模仁100a之间的紧配合程度越差,反而导致模具200整体的精密度降低。若相邻的两个微凹纹111之间的外接触面 112平均宽度(W2)越宽,则模孔H及模仁100a之间的紧配合程度越佳;然而,若相邻的两个微凹纹111之间的外接触面112平均宽度(W2)越宽,则模孔H及模仁100a越容易受热膨胀影响,模孔H及模仁100a之间的相对动作容易卡死。经过本发明实施例的测试后,归纳出上述微凹纹111向内凹入的平均深度(Da)范围、微凹纹111的开口平均宽度(W1)范围、及相邻的两个微凹纹111之间的外接触面112平均宽度(W2)范围,使模孔H及模仁100a越不容易受热膨胀影响,且显著提升模孔H及模仁100a相对动作的顺畅度。进一步来说,当所述多个微凹纹111的开口平均宽度(W1)与相邻的所述两个微凹纹111之间的所述外接触面112平均宽度(W2)的比值(W1/W2)小于0.2时,模孔H及模仁100a受热膨胀影响而容易卡死;当所述多个微凹纹111的开口平均宽度(W1)与相邻的所述两个微凹纹 111之间的所述外接触面112平均宽度(W2)的比值(W1/W2)大于6.67时,模孔H及模仁100a之间的紧配合程度越差,反而导致模具200整体的精密度降低;因此在本发明实施例中,所述多个微凹纹111的开口平均宽度(W1)与相邻的所述两个微凹纹111之间的所述外接触面112平均宽度(W2)的比值(W1/W2)范围为0.2至6.67。

在本发明上述实施例中,所述多个微凹纹111从所述外接触面112及所述模孔H的内表面212中的至少一个凹入的平均深度范围(Da)为2μm至40μm,优选为4μm至30μm,更佳为5μm至15μm。在本发明上述实施例中,所述多个微凹纹111从所述外接触面112 凹入的平均深度范围可相同或相异于所述多个微凹纹111从所述模孔H的内表面212凹入的平均深度范围。在实务上,当所述多个微凹纹111从所述外接触面112凹入的平均深度范围大于所述多个微凹纹111从所述模孔H的内表面212凹入的平均深度范围时,可使模仁100a 在高温下的可较为轻省地相对于模座210移动。详言之,当镜片模具200在进行塑料的射出成型或玻璃的热压成型制程时,镜片模具200需要预先升温加热,此时模仁100a及模座210 会因受热发生热膨胀,而通过形成于所述外接触面112及所述模孔H的内表面212中的至少一个的所述多个微凹纹111,可使模仁100a及模座210之间因热膨胀而产生的挤压影响降低,进而使模仁100a在高温下的可较为轻省地相对于模座210移动。

进而言,相较于未形成微凹纹的外接触面或模孔的内表面,形成于所述外接触面112的所述多个微凹纹111可使模仁100a受热时向所述多个微凹纹111的空间膨胀,进而减少模仁 100a因热膨胀的径向膨胀率;而形成于所述模孔H的内表面212的所述多个微凹纹111可使所述模座210受热时向所述多个微凹纹111的空间膨胀,进而减少所述模孔H因热膨胀的径向收缩率。是以,通过形成于所述外接触面112及所述模孔H的内表面212中的至少一个的所述多个微凹纹111,可使模仁100a及模座210之间因热膨胀而产生的挤压影响降低,进而使模仁100a在高温下的可较为轻省地相对于模座210移动。

在本发明实施例中,所述模座210包括一套筒220,所述套筒220包括所述模孔H,且所述模仁100a系穿设于所述套筒220的所述模孔H内,使所述模仁100a的所述外接触面112系紧密地接触于所述模孔H的内表面212。

通过在模仁的外接触面形成有多个细小的微凹纹,使模仁与模具之模座的模孔的接触面积减少,进而达到减少模仁与模孔之间的摩擦阻力的具体技术效果,使得模仁在高温下可较为轻省地相对于模座移动。除此之外,本发明的微凹纹系直接凹设于模仁的外接触面,故本发明的模仁无需额外的滚珠或润滑件,即可达到使模仁轻省地相对于模座移动的具体技术效果。并且,由于本发明的模仁无需额外的滚珠或润滑件等附加元件,因此本发明的模仁不会发生异物脱落而导致模仁卡死于模孔内,甚至对于模仁及模孔造成损害的问题。

附图标记说明

100a,100b:模仁

105:镜片成型台

110a,110b:模仁本体

111:微凹纹

112:外接触面

113:凹槽

200:模具

210:模座

212:内表面

220:套筒

A:区域

Da:深度

d:动作方向

H:模孔

L:镜片成型槽

W1:微凹纹的开口平均宽度

W2:相邻的两个微凹纹之间的外接触面平均宽度。

- 光学镜片模仁及其快速拆装模仁的模具

- 一种镜片成型模具、公模仁及镜片加工方法