高效的电池贴膜装置

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及贴膜装置领域,尤其是高效的电池贴膜装置。

背景技术

电池在加工制造的时候,需要在电池的正面贴上麦拉膜后,再在电池反面也贴上麦拉膜。但是现有的电池贴麦拉膜的工作效率较低。

发明内容

为了解决背景技术中描述的技术问题,本发明提供了一种高效的电池贴膜装置。通过两个膜搬运机构分别来给电池的正反面进行贴膜。通过膜边折弯机构将膜折弯给电池包边。通过电池翻面机构将电池未贴膜的底面翻转朝上。本申请提高了电池正反面贴膜的工作效率。

本发明解决其技术问题所采用的技术方案是:

一种高效的电池贴膜装置,包括机台、卷膜上料机、膜搬运机构、输送机、膜边折弯机构、电池翻面机构、成品电池出料机构和空治具出料机构,所述输送机、两个卷膜上料机、两个膜搬运机构、膜边折弯机构、电池翻面机构、成品电池出料机构、空治具出料机构均安装在机台上,输送机位于膜边折弯机构下方。

具体地,所述膜搬运机构由多轴机器人和吸板组成,多轴机器人上安装有吸板,吸板的平面上分布有数个吸孔。

具体地,所述卷膜上料机由主动辊、被动辊、电机、卷料轴、机架和CCD相机组成,主动辊、被动辊、卷料轴均转动连接在机架上,电机和CCD相机固定在机架上,电机的输出轴固定在主动辊一端。

具体地,所述输送机为双带式皮带输送机,输送机上固定有数个阻挡气缸。

具体地,所述膜边折弯机构由平板、L形推板、水平推动气缸和顶升气缸组成,平板位于输送机上方,平板上平面固定有数个水平推动气缸,水平推动气缸的活塞杆上固定有L形推板,平板的下平面上设有与电池外形相配合的孔槽,顶升气缸位于平板正下方。

具体地,所述电池翻面机构是由升降板、垂直支架、滑块、腰形板、竖板和升降板驱动气缸组成,垂直支架固定在机台上,滑块滑配连接在垂直支架上,腰形板转动连接在滑块上,腰形板与滑块之间连接有扭力弹簧,腰形板通过转杆与升降板固定在一起,升降板上分布有数个吸盘,竖板固定在垂直支架上,竖板一侧设有用于转动腰形板的豁口,滑块固定在升降板驱动气缸的活塞杆上。

具体地,所述成品电池出料机构和空治具出料机构均是由无杆气缸、升降气缸和吸嘴组成,无杆气缸的缸体固定在机台上,无杆气缸的滑座上固定有升降气缸,升降气缸的活塞杆上固定有数个吸嘴。

本发明的有益效果是:本发明提供了一种高效的电池贴膜装置。通过两个膜搬运机构分别来给电池的正反面进行贴膜。通过膜边折弯机构将膜折弯给电池包边。通过电池翻面机构将电池未贴膜的底面翻转朝上。本申请提高了电池正反面贴膜的工作效率。

附图说明

下面结合附图和实施例对本发明进一步说明。

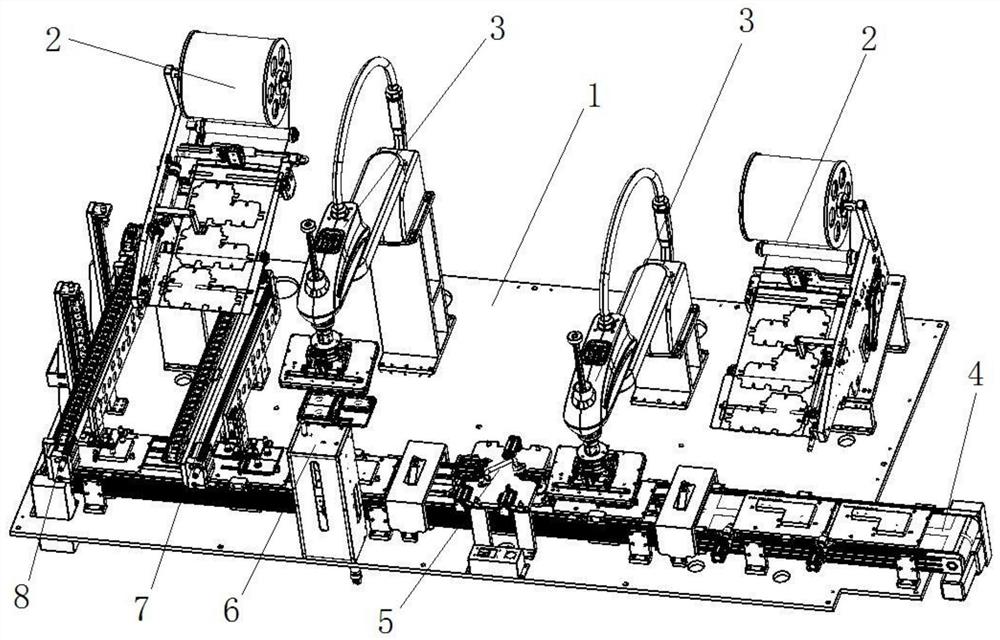

图1是本发明的结构示意图;

图2是本发明的膜边折弯机构的结构示意图;

图3是本发明的电池翻面机构的结构示意图;

图中1.机台,2.卷膜上料机,3.膜搬运机构,4.输送机,5.膜边折弯机构,6.电池翻面机构,7.成品电池出料机构,8.空治具出料机构,51.平板,52.L形推板,53.水平推动气缸,54.顶升气缸,61.升降板,62.垂直支架,63.滑块,64.腰形板,65.竖板,66.升降板驱动气缸。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

图1是本发明的结构示意图,图2是本发明的膜边折弯机构的结构示意图,图3是本发明的电池翻面机构的结构示意图。

如附图1所示,一种高效的电池贴膜装置,包括机台1、卷膜上料机2、膜搬运机构3、输送机4、膜边折弯机构5、电池翻面机构6、成品电池出料机构7和空治具出料机构8,所述输送机4、两个卷膜上料机2、两个膜搬运机构3、膜边折弯机构5、电池翻面机构6、成品电池出料机构7、空治具出料机构8均安装在机台1上,输送机4位于膜边折弯机构5下方。

膜搬运机构3由多轴机器人和吸板组成,多轴机器人上安装有吸板,吸板的平面上分布有数个吸孔。吸孔与真空发生器相连,产生负压吸力。

卷膜上料机2由主动辊、被动辊、电机、卷料轴、机架和CCD相机组成,主动辊、被动辊、卷料轴均转动连接在机架上,电机和CCD相机固定在机架上,电机的输出轴固定在主动辊一端。卷料轴上装载有麦拉膜卷,麦拉膜穿过主动辊与被动辊之间,并被主动辊与被动辊夹住。电机驱使主动辊旋转,主动辊利用摩擦带动被动辊旋转。主动辊与被动辊持续的旋转,就可以将麦拉膜往前拉动。而CCD相机能够将麦拉膜卷上待取的麦拉膜片的具体位置传送给控制机,控制机根据麦拉膜片的具体位置信息,控制膜搬运机构3的多轴机器人移动到准确位置,将麦拉膜片从麦拉膜卷平铺的部分上取走。

输送机4为双带式皮带输送机,输送机4上固定有数个阻挡气缸。

如附图2所示,膜边折弯机构5由平板51、L形推板52、水平推动气缸53和顶升气缸54组成,平板51位于输送机4上方,平板51上平面固定有数个水平推动气缸53,水平推动气缸53的活塞杆上固定有L形推板52,平板51的下平面上设有与电池外形相配合的孔槽,顶升气缸54位于平板51正下方。

膜边折弯机构5的工作方式为,当治具被移动至顶升气缸54上方之后,顶升气缸54将治具往上顶,治具则脱离输送机4的皮带并往上移动。当治具上的电池上移至插入平板51底部的孔槽后,电池上贴合的麦拉膜超出电池的部分,就会被平板51的孔槽折弯,麦拉膜被折弯的部分就贴合在了电池的侧面,此时麦拉膜被折弯的部分比电池的侧面更长。最后数个水平推动气缸53的活塞杆驱使L形推板52水平移动,L形推板52就会将已被折弯的麦拉膜超出电池侧面的部分再折弯,这样就可以使得超出电池侧面的麦拉膜贴合到电池的底面,从而完成了电池的包边。

如附图3所示,所述电池翻面机构6是由升降板61、垂直支架62、滑块63、腰形板64、竖板65和升降板驱动气缸66组成,垂直支架62固定在机台1上,滑块63滑配连接在垂直支架62上,腰形板64转动连接在滑块63上,腰形板64与滑块63之间连接有扭力弹簧,腰形板64通过转杆与升降板61固定在一起,升降板61上分布有数个吸盘,竖板65固定在垂直支架62上,竖板65一侧设有用于转动腰形板64的豁口,滑块63固定在升降板驱动气缸66的活塞杆上。

电池翻面机构6的工作方式为,升降板驱动气缸66可以驱使滑块63沿着垂直支架62上下滑动,而滑块63会带动腰形板64与升降板61同步上下移动。腰形板64位于竖板65一侧,当滑块63位于下方时,竖板65限制着腰形板64,此时的腰形板64上的扭力弹簧处于拉紧状态。当腰形板64上移至竖板65的豁口处时,腰形板64在扭力弹簧回弹带动下旋转至水平状态。接着腰形板64继续往上移动,当腰形板64脱离与竖板65豁口的接触后,腰形板64已旋转了180度,这样腰形板64就能在上升的过程中带动升降板61旋转180度,升降板61上的吸盘与真空发生器连接并产生负压吸力。当电池移动至升降板61下方之后,升降板61下移并吸住电池。接着升降板61带着电池上升,升到最顶部的时候翻转了180度,这样就将电池的底部朝上,最后就能将电池底部贴膜。

成品电池出料机构7和空治具出料机构8均是由无杆气缸、升降气缸和吸嘴组成,无杆气缸的缸体固定在机台1上,无杆气缸的滑座上固定有升降气缸,升降气缸的活塞杆上固定有数个吸嘴。无杆气缸可以驱使升降气缸进行水平直线移动,升降气缸可以驱使吸嘴进行上下直线移动,吸嘴与真空发生器连接并产生负压吸力。

该贴膜设备的工作方式为,首先治具上放置定位待贴膜的电池,然后将装载了电池的治具逐一放置到输送机4上。当第一个治具移动至加工工位后,第一个治具后方的阻挡气缸活塞杆伸出,从而挡住后方跟随而来的其他治具。

第一个治具移动到正面贴膜工位后,该治具前方的阻挡气缸的活塞杆伸出并挡住该治具,然后正面贴膜的膜搬运机构3从第一个卷膜上料机2上抓取一片麦拉膜,并贴合到电池正面。接着治具载着电池水平移入到膜边折弯机构5的平板51下方,该处也由阻挡气缸挡住治具的去路。然后膜边折弯机构5把麦拉膜将电池侧边包住。

包边结束之后,顶升气缸54重新将治具下降至输送机4的皮带上,再将治具往电池翻面机构6的方向水平移动,电池翻面机构6将电池翻转朝上,此时反面贴膜的膜搬运机构3,从第二个卷膜上料机2上抓取一片麦拉膜,并贴合到电池反面。反面贴好膜之后,电池翻面机构6将电池重新放回治具。

接着治具移动到成品电池出料机构7,成品电池出料机构7将治具上贴好膜的电池取走。最后被取空的治具继续往前移动至空治具出料机构8,空治具出料机构8将空载的治具从输送机4上取走。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 贴膜装置、电池串贴膜设备及电池串贴膜方法

- 一种高效能动力电池用盖板的贴膜装置