一种超薄涂碳隔膜的制备方法及应用

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及化学电池隔膜领域,尤其涉及一种超薄涂碳隔膜的制备方法及应用。

背景技术

电池是一种能源转换的重要装置,其核心器件通常由正极、隔膜、负极组成。隔膜作为电池的重要组成部分,其核心作用是保障离子的选择性渗透。然而,作为离子导体的重要媒介,隔膜本身是优异的电子绝缘体,这就造成隔膜/正极,或隔膜/负极界面的反应动力学迟缓。因此,为了解决界面处的问题,通常的策略都是对正极或负极改性(如碳包覆,元素掺杂),以提高其电子传导能力,加快电化学反应。

而涉及隔膜的改性中,固态电池隔膜方面通常是采用类纤维化材料进行有序编织,在保障离子有效传输的同时在界面处形成良好的拓扑绝缘结构,加速电子传输在界面处的传输。不过,不管是对正负极改性还是隔膜新材料的研究,都极大加剧了制造成本和工序,从而不利于实际化的应用。

考虑到碳材料具有良好的导电性和易分散特性,作为隔膜涂层材料,能在隔膜表面形成导电网络,促进电子的传输,从而降低电池的界面反应电阻,因此,在商用隔膜的表面制造一层碳层的涂碳隔膜技术吸引了大量人员研究,比如CN107394089A公开了一种锂硫电池用ZIF颗粒和碳纳米管共修饰的隔膜材料、CN108963149A一种石墨炔类材料修饰隔膜的制备及其应用等、CN110890502A一种POSS接枝碳纳米管的新型锂硫电池隔膜的制备方法;但是由于碳材料的团聚性和许多商用隔膜的表面光滑性;一方面,很难将碳材料负载在隔膜上,另一方面,团聚的碳材料会令隔膜表面的负载量分布不均,从而造成局部电荷差异,影响循环性能,更重要的是,如果负载的碳层过厚,还会加剧正负极之间的离子传输距离,从而增大锂离子的传输阻抗,加剧极化现象。因此,如何将极少量的碳材料(尤其是碳纳米管、石墨烯、石墨炔等纳米碳材)均匀负载商用隔膜上仍面临着极大的挑战。

发明内容

本发明要解决的技术问题是:提供一种超薄涂碳隔膜的制备方法,采用梯度自转加公转的共振模式(梯度旋转共振)来令极少量碳材料均匀分散在浆料环境中,在粘接剂辅助下,采用刮涂,旋转涂覆或喷涂等工艺均可有效将其负载在商用隔膜上,操作简便,可大规模连续化制备,尤其适合工业产软包型电池或4680圆柱型电池。

具体是通过以下技术方案来实现的:

一种超薄涂碳隔膜的制备方法,包括如下步骤:

(1)分散:将碳源放置在容器中,加入溶剂A进行超声分散;然后在冷冻干燥机或真空烘箱中脱去溶剂A,得到预分散碳源;

(2)混料:将步骤(1)中的预分散碳源加入搅拌罐中,并加入粘接剂,然后将搅拌罐放入行星式搅拌器内,采用双重搅拌模式进行搅拌,制得混合浆料;所述双重搅拌模式中先运行余弦梯度式自转模式达到设定的初始余弦参数的峰值转速后,再运行正弦梯度式公转模式开始搅拌;所述双重搅拌模式整套流程进行一次以上;

(3)涂覆:采用刮涂、旋转涂覆、喷涂中任一方式将步骤(2)中混合浆料涂覆在基膜上,得到混合膜;

(4)干燥:将步骤(3)中的混合膜采用鼓风干燥、真空干燥的模式依次脱去表面吸附水和溶剂,得到超薄涂碳隔膜。

优选的,所述超薄涂碳隔膜的碳层负载厚度小于30μm。

优选的,所述超薄涂碳隔膜的碳层负载量小于0.8mg/cm

优选的,在步骤(1)中,所述碳源为炭黑,SuperP,乙炔黑,科琴黑,碳纳米管,石墨烯,石墨炔,二维材料Mxene中的任意一种或几种的混合物。

优选的,在步骤(1)中,所述碳源为纳米材料,其任意维度的尺寸<100nm。

优选的,所述容器为玻璃容器或聚四氟乙烯容器或对位聚苯容器。

优选的,在步骤(1)中,所述溶剂A为水、乙腈、乙醇、异丙醇中的任意一种或几种的混合溶液。

优选的,在步骤(1)中,所述冷冻干燥机的干燥温度在-80℃~0℃,所述真空烘箱的干燥温度在60℃~120℃。

优选的,在步骤(2)中,所述粘接剂由溶剂B、固态电解质和胶黏物组成。

所述溶剂B为乙腈,丙酮,NMP(N-甲基吡咯烷酮),DMF(N,N-二甲基甲酰胺)中的任意一种或几种混合物。

所述固态电解质为Li

所述胶黏物为PEO(聚氧化乙烯),PAA(聚丙烯酸),PVP(聚乙烯吡咯烷酮),PEG(聚乙二醇),PVA(聚乙烯醇),PVDF(聚偏氟乙烯),PAN(聚丙烯腈)中的任意一种或几种的混合物。

优选的,所述固态电解质的粒径大小<500nm。

优选的,在步骤(2)中,所述正弦梯度式公转模式的转速为60r/min~2000r/min,所述余弦梯度式自转模式的转速为400r/min~3000r/min;所述每次公转模式或自转模式中所述每个梯度的搅拌时间为10s~10min。

优选的,在步骤(2)中,所述正弦梯度式公转模式是指搅拌罐的公转旋转参数符合正弦函数特征规律,具体参考图3。

优选的,在步骤(2)中,所述余弦梯度式自转模式是指搅拌罐的自转旋转参数符合余弦函数特征规律,具体参考图3。

优选的,在步骤(3)中,所述基膜为商业用PP(聚丙烯)隔膜,商业用PE(聚乙烯)隔膜,凝胶固态电解质隔膜,固态电解质隔膜,纤维素隔膜。

优选的,在步骤(3)中,所述混合浆料涂覆的厚度为10μm~300μm。

优选的,所述刮涂采取在单面、双面同时或双面依次中任一方式进行。

优选的,在步骤(4)中,所述鼓风干燥或真空干燥的温度为40℃~150℃,相对湿度<3%。

进一步地优选,所述真空干燥温度为40℃~120℃。

优选的,所述超薄涂碳隔膜用于化学电池。

本发明原理:

首先,为消除碳材料在搅拌过程前的团聚,本发明对碳源进行预处理,具体是依次进行溶剂分散、脱溶剂操作,这样能够减少碳材料表面的官能团,削弱静电吸附力和范德华力。

然后,在步骤(2)的混料过程中,首次采用了梯度自转加公转的共振模式来令步骤(1)所得碳源与粘接剂均匀接触混合,在不同的转速参数和旋转模式下,由于转速的差异,会令搅拌罐内的碳材料产生振动,在振动重叠的时候,会发生共振现象,从而令旋转中团聚的大体积碳材料受到震荡而分散,避免了碳材料的团聚体积过大,有效控制了团聚体的尺寸和体积。与超声分散的传统模式相比,本发明并不刻意消除团聚,而是诱导碳材料有序生成更小更多的团聚体,因为在超声分散模式中,刻意消除的团聚在失去超声震荡后仍会在静电力作用下立即成团,且此时碳材料表面具有胶黏物,在涂覆过程中更容易成团,且大颗粒粒径十分明显,造成局部负载不均。而本发明采用特殊的搅拌方式搭配特殊的粘接剂诱导纳米碳材料大量小型化成团,避免了大团聚颗粒的产生,消除了后天条件下的负载困难,保障了负载均匀性,一种典型的负载情况截面尺寸见图2。

其次,对粘接剂进行合理、科学的设计,在粘接剂中使用固态电解质,具有多重目的,其一,在于以固态电解质为锚点,诱导令碳材料在固态电解质周围有序交接;其二,在于填充碳材料之间的缝隙,使得混合浆料能够均匀覆盖在商用隔膜的每一处;其三,固体电解质能够提供锂盐,以应对某些贫电解液条件下的工作情况,从而有效减少电解液的使用量;其四,采用陶瓷型固态电解质,与硫化物固态电解质相比,虽然离子电导率较低,但具有最优异的空气稳定性,因而完美适配本发明中所采用的任何溶剂材料。

最后,在传统设计中,由于固态电解质制作的隔膜是离子导体,为了避免短路现象,因而是不能混入电子导体的,而本发明的混合浆料可发挥固态电解质和碳材料的双重优势,并且本发明中以固态电解质/碳复合的材料(即混合浆料)作为界面材料,不仅保障了碳材料的均匀负载,也为固态界面改性提供了新思路。

有益效果:

本发明方法实现了在隔膜上有效、均匀地负载碳材料,同时发挥固态电解质和纳米碳材料的双重优势,在极少量的负载下,使得相同设计参数的电池释放更高的放电性能;

首先,因纳米材料的团聚无法永久消除,所以本发明采用梯度旋转共振的混合方式来诱导碳材料的团聚体积,令其生成大量均匀且小体积的碳团,避免后续涂覆过程中产生大体积碳团而无法有效负载。

其次,通过对粘接剂进行科学配制,使得团聚的碳材料保持在较小微米尺度(小于25μm),进而达到均匀分散的效果,做到均匀分散,并保障在局部的纳米尺度也是有序粘结。此外,为了达到更好的搅拌分散目的,梯度旋转共振模式还可根据所选材料进行多次搅拌。

最后,通过控制涂覆厚度和负载量,兼顾生产成本和大规模化连续生产的特点,进而实现了工业化生产,具备极高的工程应用价值。

附图说明

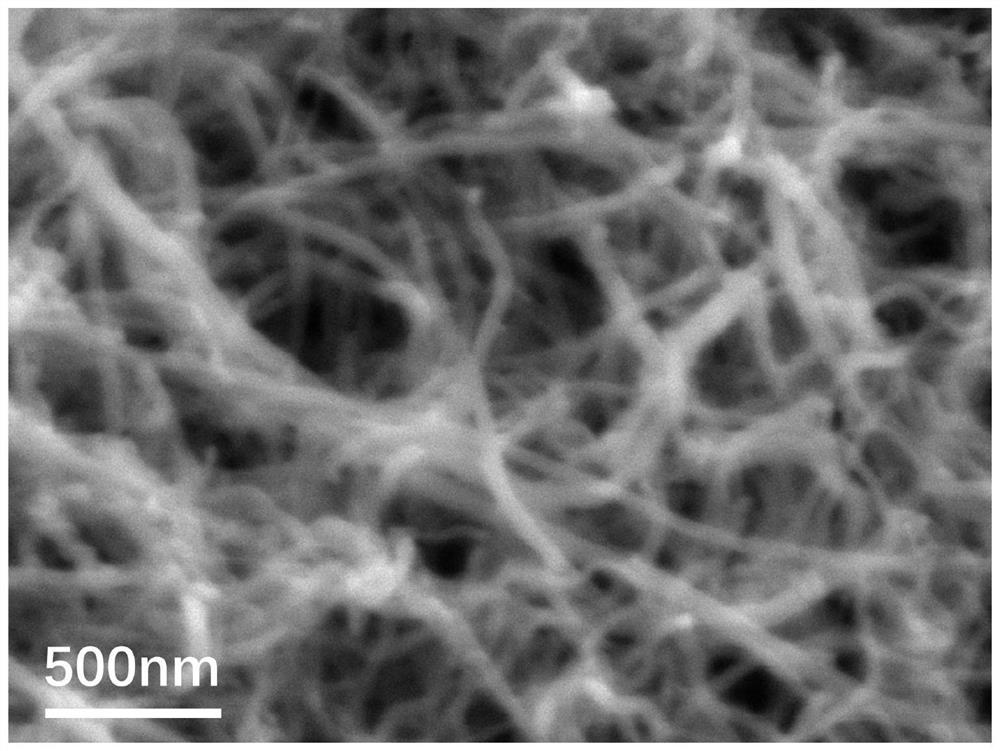

图1为本发明实施例1中负载的碳纳米管涂层的表面SEM测试图;

图2为本发明实施例1中负载的碳纳米管涂层的截面SEM测试图;

图3为本发明实施例1中正弦梯度式公转模式加余弦梯度式自转模式的参数设置示意图;

图4为本发明实施例2中负载的石墨烯表面SEM测试图;

图5为本发明应用例1与对比例1对比时,锂硫电池体系在0.5C下,150周的循环测试结果;

图6为本发明应用例2与对比例2对比时,锂/氟化碳体系在2C下的放电测试结果。

具体实施方式

下面对本发明的具体实施方式作进一步详细的说明,但本发明并不局限于这些实施方式,任何在本实施例基本精神上的改进或代替,仍属于本发明权利要求所要求保护的范围。

实施例1

一种超薄涂碳隔膜的制备方法,采用如下步骤制备:

(1)分散:将碳纳米管放置在玻璃烧杯中,加入混合溶剂中进行超声分散,然后在冷冻干燥机中于-60℃下脱去溶剂,得到预分散碳源;所述混合溶剂按乙醇:水=2:1的体积比混合而成;

(2)混料:将步骤(1)中的预分散碳源加入至搅拌罐中,并向搅拌罐中加入粘接剂,然后将搅拌罐放入行星式搅拌器内进行双重搅拌,即得混合浆料;所述双重搅拌模式中,须先等待余弦梯度式自转模式达到设定的初始余弦参数的峰值转速后,再运行正弦梯度式公转模式开始搅拌,所述公转模式是在机器运行10s后开始顺时针旋转,完成顺时针旋转后,停止运行10s后开始逆时针旋转;所述自转模式是在机器运行1s后开始顺时针旋转,完成顺时针旋转后,停止运行10s后开始逆时针旋转;其中余弦梯度工作模式和正弦梯度工作模式见表1,搅拌模式整套流程为1次;所述粘接剂由乙腈、粒径<500nm的L

表1

(3)涂覆:将步骤(2)中混合浆料倒入25μm厚的商用PP隔膜上,采用刮涂方式将60μm厚度的混合浆料涂覆在商用PP隔膜上,得到混合膜;

(4)干燥:将步骤(3)中的混合膜依次采用50℃鼓风干燥和55℃真空干燥的模式,脱去表面吸附水和溶剂,得到负载厚度为24μm,平均负载量为0.38mg/cm

实施例2

一种超薄涂碳隔膜的制备方法,采用如下步骤制备:

(1)分散:将石墨烯放置在玻璃烧杯中,加入混合溶剂中进行超声分散,然后在冷冻干燥机中-60℃下脱去溶剂,得到预分散碳源;所述混合溶剂按乙醇:水=2:1的体积比混合而成;

(2)混料:将步骤(1)中的预分散碳源加入至搅拌罐中,并向搅拌罐中加入粘接剂,然后将搅拌罐放入行星式搅拌器内进行双重搅拌,即得混合浆料;所述双重搅拌模式中,需先等待余弦梯度式自转模式达到设定的初始余弦参数的峰值转速后,再运行正弦梯度式公转模式开始搅拌,所述公转模式是在机器运行10s后开始顺时针旋转,完成顺时针旋转后,停止运行10s后开始逆时针旋转;所述自转模式是在机器运行1s后开始顺时针旋转,完成顺时针旋转后,停止运行10s后开始逆时针旋转;其中余弦梯度工作模式和正弦梯度工作模式见表2,搅拌模式整套流程重复2次;所述粘接剂由乙腈、粒径<500nm的Li

表2

(3)涂覆:将步骤(2)中混合浆料倒入40μm厚的商用PP隔膜上,采用旋转涂覆方式将50μm厚度的混合浆料涂覆在商用PP隔膜上,得到混合膜;

(4)干燥:将步骤(3)中的混合膜依次采用80℃鼓风干燥和80℃真空干燥的模式,脱去表面吸附水和溶剂,得到单面负载厚度为15μm,平均负载量为0.27mg/cm

实施例3

一种超薄涂碳隔膜的制备方法,采用如下步骤制备:

(1)分散:将科琴黑/碳纳米管复合物放置在聚四氟乙烯罐中,加入异丙醇溶剂进行超声分散,然后在冷冻干燥机中-60℃下脱去溶剂,得到预分散碳源;

(2)混料:将步骤(1)中的预分散碳源加入至搅拌罐中,并向搅拌罐中加入粘接剂,然后将搅拌罐放入行星式搅拌器内进行双重搅拌,即得混合浆料;所述双重搅拌模式中,需先等待余弦梯度式自转模式达到设定的初始余弦参数的峰值转速后,再运行正弦梯度式公转模式开始搅拌,所述公转模式是在机器运行10s后开始顺时针旋转,完成顺时针旋转后,停止运行10s后开始逆时针旋转;所述自转转模式是在机器运行1s后开始顺时针旋转,完成顺时针旋转后,停止运行10s后开始逆时针旋转;其中余弦梯度工作模式和正弦梯度工作模式见表3,搅拌模式整套流程重复3次;所述粘接剂由DMF、粒径<500nm的Li

表3

(3)涂覆:采用喷涂方式将30μm厚度的混合浆料喷在厚度为40μm的凝胶固态电解质隔膜上,得到混合膜;

(4)干燥:将步骤(3)中的混合膜依次采用60℃鼓风干燥和120℃真空干燥的模式,脱去表面吸附水和溶剂,得到单面负载厚度为8μm,平均负载量为0.12mg/cm

应用例1

将实施例1中的涂碳隔膜,裁剪为110cm宽,130cm长的尺寸,以授权发明CN111403731B中的Fe

应用例2

将实施例2中的涂碳隔膜,裁剪为110cm宽,140cm长的尺寸,以授权发明CN110707313B中的V

对比例1

将商用pp隔膜裁剪为110cm宽,130cm长的尺寸,以授权发明CN111403731B中的Fe

对比例2

将商用pp隔膜裁剪裁剪为110cm宽,140cm长的尺寸。以授权发明CN110707313B中的V

综上所述,本发明创造了一种超薄涂碳隔膜的制备方法,采用梯度旋转共振模式来令极少量碳材料均匀分散在特殊的浆料环境中,在特殊成分的粘接剂辅助下,采用刮涂,旋转涂覆或喷涂等工艺均可有效将其负载在商用隔膜上,操作简便,可大规模连续化制备,尤其适合工业产软包型电池或4680圆柱型电池,具有极高的工程应用价值。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在没有背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同腰间的含义和范围内的所有变化囊括在本发明的保护范围之内。

- 一种超薄涂碳隔膜的制备方法及应用

- 一种应用于隔膜泵防腐工件涂膜的改性聚乙烯材料的制备方法