一种姿态和压力可控的锤式气囊加载系统

文献发布时间:2023-06-19 12:27:31

技术领域

本申请属于结构机构强度及功能试验载荷模拟技术领域,特别涉及一种姿态和压力可控的锤式气囊加载系统。

背景技术

机械结构/机构在设计和研发过程中需要通过强度和功能试验对它的强度和功能进行验证,在试验过程中需要采用技术手段将设计使用载荷施加到机械结构/机构上,即为载荷模拟技术,载荷模拟技术是这些试验中的关键技术。特别是近年来出现的可变形结构/机构,载荷模拟技术成为了这些可变形结构/机构试验中技术难点。新型可变形结构的外表面构形可以根据需要产生可控制的反复变形,如战斗机进气道的自适应鼓包变形、机翼前后缘的变弯度等。这类结构常常采用新材料,其刚度与常用结构不同,具有弹性大、变形率高的特点;且变形方式为三维变形,构形和变形复杂,导致加载的位置、载荷的大小和方向同时变化。

现有加载技术,例如重物加载、胶布带-杠杆系统软式加载技术、拉压垫硬式加载技术等,一般应用于局部变形小、刚度较大的结构。对于这类新型可变形结构/机构,传统的加载方法无法准确施加载荷,并可能破坏变形结构的原有形位状态,甚至会对变形部位造成损伤与破坏;很难同时协调控制施加载荷的大小和方向及加载位置同时变化,不能满足可变形结构的模拟载荷施加要求。

因此,希望有一种技术方案来克服或至少减轻现有技术的至少一个上述缺陷。

发明内容

本申请的目的是提供了一种姿态和压力可控的锤式气囊加载系统,以解决现有技术存在的至少一个问题。

本申请的技术方案是:

一种姿态和压力可控的锤式气囊加载系统,包括:

锤式气囊加载单元,包括多个,所述锤式气囊加载单元包括气囊、气囊形状限制盒、姿态控制柄、气门以及压气管,其中,

所述气囊形状限制盒的一端具有开口,另一端开设有安装孔;

所述气囊设置在所述气囊形状限制盒中,所述气囊具有由所述气囊形状限制盒开口露出的加载面;

所述姿态控制柄与所述气囊形状限制盒的安装孔连接;

所述气门安装在所述气囊形状限制盒上,且所述气门与所述气囊形状限制盒内的所述气囊连接;

所述压气管与所述气门连接;

气压控制器,所述气压控制器与所述锤式气囊加载单元通过所述压气管连接;

姿态控制机构,所述姿态控制机构与所述锤式气囊加载单元的所述姿态控制柄连接;

载荷控制器,所述载荷控制器分别与所述气压控制器以及所述姿态控制机构连接。

可选地,多个所述锤式气囊加载单元呈矩阵排布。

可选地,所述气囊形状限制盒的开口投影为方形、六边形、三角形或者圆形。

可选地,所述气囊形状限制盒的开口为曲边口或者平口。

可选地,所述姿态控制柄为直柄、折柄或者曲柄。

可选地,所述气压控制器包括压气气源、气压控制阀以及气压传感器。

可选地,所述姿态控制机构包括控制机构以及执行机构,所述执行机构为作动器。

可选地,所述载荷控制器接收并处理载荷谱以及气压传感器反馈信号,通过所述气压控制器以及所述姿态控制机构控制姿态和压力可控的锤式气囊加载系统对试验件施加载荷。

可选地,所述载荷谱包括均布载荷谱、非均布载荷谱、恒定载荷谱以及时变载荷谱。

发明至少存在以下有益技术效果:

本申请的姿态和压力可控的锤式气囊加载系统,能够解决新型可变形结构/机构变形时的表面加载难题,而不破坏可变形结构/机构原有的形状,并避免对可变形结构机构表面造成损伤;能够解决复杂曲面的表面非均布加载技术难题,实现不同区域施加不同大小及方向的载荷;可以解决载荷大小和方向同时控制的问题,实现可变形结构机构的随动加载;锤式气囊加载单元可组合性强,并能重复使用,突破了特定试验件定制加载装置的专用性问题,可节省资源、降低试验成本;整体结构可设计性强,具有通用性,应用范围广,提高了复杂形貌结构/机构的变载荷模拟技术能力。

附图说明

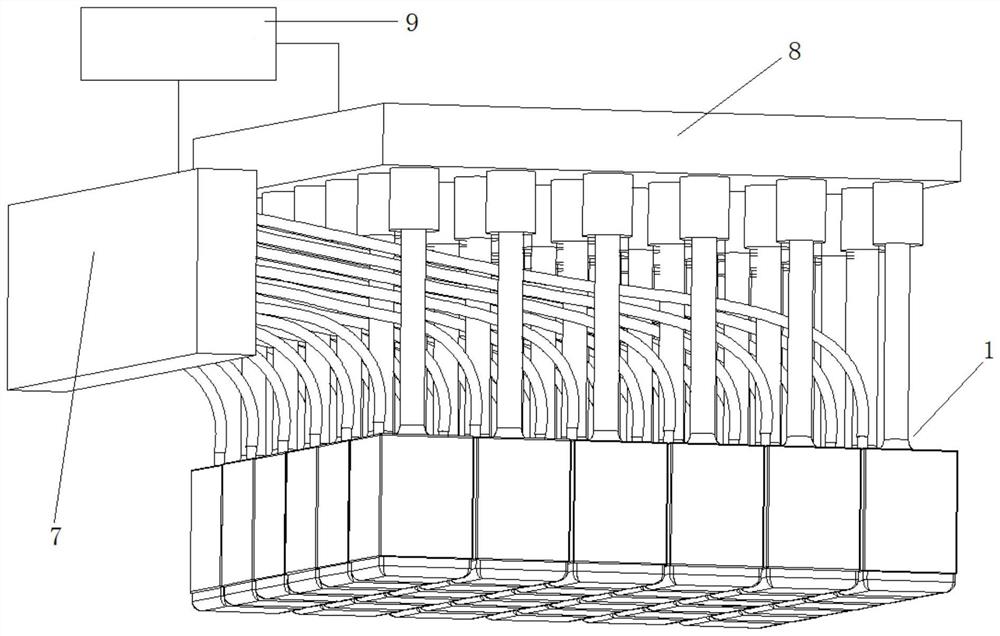

图1是本申请一个实施方式的姿态和压力可控的锤式气囊加载系统整体示意图;

图2是本申请一个实施方式的姿态和压力可控的锤式气囊加载系统的锤式气囊加载单元示意图;

图3是本申请第一个实施方式的姿态和压力可控的锤式气囊加载系统的气囊形状限制盒示意图;

图4是本申请第二个实施方式的姿态和压力可控的锤式气囊加载系统的气囊形状限制盒示意图;

图5是本申请第三个实施方式的姿态和压力可控的锤式气囊加载系统的气囊形状限制盒示意图;

图6是本申请第四个实施方式的姿态和压力可控的锤式气囊加载系统的气囊形状限制盒示意图;

图7是本申请第一个实施方式的姿态和压力可控的锤式气囊加载系统的姿态控制柄示意图;

图8是本申请第二个实施方式的姿态和压力可控的锤式气囊加载系统的姿态控制柄示意图;

图9是本申请第三个实施方式的姿态和压力可控的锤式气囊加载系统的姿态控制柄示意图。

其中:

1-锤式气囊加载单元;2-气囊;3-气囊形状限制盒;4-姿态控制柄;5-气门;6-压气管;7-气压控制器;8-姿态控制机构;9-载荷控制器。

具体实施方式

为使本申请实施的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本申请一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本申请,而不能理解为对本申请的限制。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。下面结合附图对本申请的实施例进行详细说明。

在本申请的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请保护范围的限制。

下面结合附图1至图9对本申请做进一步详细说明。

本申请提供了一种姿态和压力可控的锤式气囊加载系统,包括:锤式气囊加载单元1、气压控制器7、姿态控制机构8以及载荷控制器9。

具体的,如图1所示,锤式气囊加载单元1为整个系统的被控制部分,用于对试验件的局部施加所需大小和方向的载荷。一个姿态和压力可控的锤式气囊加载系统可以包含多个锤式气囊加载单元1,结构参见图2,锤式气囊加载单元1包括气囊2、气囊形状限制盒3、姿态控制柄4、气门5以及压气管6。其中,气囊形状限制盒3的一端具有开口,另一端开设有安装孔,气囊形状限制盒3与气囊2的非加载部分相接触,以限制气囊2的形状发生变化,并能够与试验件表面及其相邻锤式气囊加载单元1的外形相匹配,实现紧密贴近而不发生干涉;气囊2设置在气囊形状限制盒3中,气囊2具有由气囊形状限制盒3开口露出的加载面,气囊2用于将局部目标载荷传递给试验件,可以理解的是,气囊2可以是独立的气囊,安装在气囊形状限制盒3中,或者气囊2与气囊形状限制盒3一体成型,共同构成一个气囊组件;姿态控制柄4与气囊形状限制盒3的安装孔连接,用于将气囊形状限制盒3和姿态控制机构8连接;气门5安装在气囊形状限制盒3上,且气门5与气囊形状限制盒3内的气囊2连接,压气管6与气门5连接,气门5连接着气囊2和压气管6,为受压气体进入气囊2的通道,压气管6用于为气囊2输送受压气体。

进一步,气压控制器7与锤式气囊加载单元1通过压气管6连接,用于控制各个锤式气囊加载单元1中气囊2的气压;姿态控制机构8与锤式气囊加载单元1的姿态控制柄4连接,姿态控制机构8为可操纵机构,一方面支撑各个锤式气囊加载单元1,另一方面通过姿态控制柄4控制各个锤式气囊加载单元1的姿态,以满足模拟载荷的方向要求;载荷控制器9分别与气压控制器7以及姿态控制机构8连接,载荷控制系统9能够根据需要施加的目标载荷谱,向气压控制器7和姿态控制机构8下发控制命令,控制各个锤式气囊加载单元1的气压和姿态,并根据传感器反馈的数据对载荷的大小和状态进行修正,最终实现姿态和压力的准确可控加载,以满足试验件在不同状态下的载荷模拟要求。

本申请的姿态和压力可控的锤式气囊加载系统,锤式气囊加载单元1可以根据需要调节其气囊2内的压力,以达到调节该锤式气囊加载单元1施加载荷的大小。多个锤式气囊加载单元1组合在一起时,相邻两个锤式气囊加载单元1之间预留特定间隙,可以保证使相邻锤式气囊加载单元1之间不发生干涉,并尽量贴合。在本申请的一个优选实施例中,多个锤式气囊加载单元1可以呈矩阵排布,如图1所示,呈6*6的排布方式布置36个。

在本申请的优选实施方式中,气囊形状限制盒3的主要作用是限制气囊2的形状,防止气囊2在加载过程中产生不必要的变形,以减小压力损失、降低能耗。锤式气囊加载单元1的气囊形状限制盒3可以根据需要设计不同的结构形状,来满足被加载结构的加载范围和形状需求,以便在多个锤式气囊加载单元1组合使用时,相邻锤式气囊加载单元1尽量相贴近且不产生有相互作用力的接触。本申请中给出了几种优选实施例,如图3-图6所示,气囊形状限制盒3的开口投影可以为方形、六边形、三角形、圆形等。

在本申请的优选实施方式中,气囊形状限制盒3的开口边缘形状也可根据需求进行设计,例如设计成曲边口或者平口等,以贴合结构表面形状特征需求,既可以满足平面加载,还可以满足复杂曲面加载。

在本申请的优选实施方式中,锤式气囊加载单元1的姿态控制柄4用于支持锤式气囊加载单元1的前端加载部分,并传递载荷,其长度和形状可以根据前端载荷方向以及姿态控制机构8进行设计。本申请中给出了几种优选实施例,如图7-图9所示,姿态控制柄4可以为直柄、折柄或者曲柄等。

本申请的姿态和压力可控的锤式气囊加载系统,气压控制器7由压气气源、气压控制阀以及气压传感器等构成,通过多条压气管6与对应的锤式气囊加载单元1的气囊2相连,每个均具有独立的气压控制阀和气压传感器,通过控制气压以控制不同锤式气囊加载单元1施加所需大小的载荷。

本申请的姿态和压力可控的锤式气囊加载系统,姿态控制机构8包括控制机构以及执行机构,执行机构可以是作动器。通过姿态控制机构8可以同时控制多个锤式气囊加载单元1,使其按照设计的方式运动或静止,以控制施加载荷的方向变化,并维持前端的气囊形状限制盒3的开口边缘与试验件表面保持预定的间距。

本申请的姿态和压力可控的锤式气囊加载系统,载荷控制器9接收并处理载荷谱以及气压传感器反馈信号,通过控制命令控制气压控制器7和姿态控制机构8,以控制在试验件表面不同区域对应的锤式气囊加载单元1所施加载荷的大小和方向,并根据气压传感器反馈值对控制命令进行修正,实现气压和方向实时修正。其中,载荷谱包括均布载荷谱、非均布载荷谱、恒定载荷谱以及时变载荷谱,可以实现对具有平面和复杂曲面的结构,特别是可变形材料与结构,如鼓包变形、变曲率等,施加所需试验载荷。

本申请的姿态和压力可控的锤式气囊加载系统,可实现对军、民机新型可变形材料与结构表面施加时变载荷,而且不破坏原有结构形状,可通过对军、民用普通结构/机构以及新型可变形材料与结构进行强度和功能试验研究,确定相应结构的强度、失效机理和功能特性等,为新型结构/机构的设计、分析及验证提供技术支持,利于可变形结构机构技术在新型军用及民用机械中的应用。

本申请的姿态和压力可控的锤式气囊加载系统,解决了新型可变形结构与常规加载装置的刚度匹配问题、因变形导致表面载荷(大小及方向)分布变化带来的载荷模拟难题等关键技术,提高了新型可变形结构/机构的强度以及功能试验可靠加载技术能力。

以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以所述权利要求的保护范围为准。

- 一种姿态和压力可控的锤式气囊加载系统

- 套管气囊压力可控的嵌套式三腔二囊管