高透氧化锆陶瓷配方、膏体制备方法以及牙冠的制作方法

文献发布时间:2023-06-19 12:27:31

技术领域

本发明涉及义齿加工领域,尤其涉及一种高透氧化锆陶瓷配方及该陶 瓷配方制备膏体的方法以及利用该膏体制备高透氧化锆牙冠的方法。

背景技术

氧化锆因具有良好的力学性能、化学性能、美学性能和生物相容性, 是一种常用的全瓷修复材料。针对传统氧化锆通透度差的问题,目前已开 发出了通透性较好的高透氧化锆材料,可用于前牙美学修复。

目前高透氧化锆牙冠的加工方式主要是CAD/CAM切削加工。但该 种技术存在较多问题:1、从预制的陶瓷块中切削获得需要的外形,这种 技术本身的原材料利用率低、成本高;2、切削粉尘难以再利用,容易造 成环境污染,严重影响加工人员身体健康;3、受车针影响,细节加工能 力不足,表面精度差;4、车针损耗严重,变相增加成本;5、切削具有复 杂外形修复体时,可能因为车针角度限制导致无法得到预设的牙冠外形; 6、切削过程中,可能造成微裂纹,导致整体力学性能降低。

另外,在现有技术中,关于非高透氧化锆陶瓷牙冠的制作,提出了采 用3D打印光固化成型(SLA)工艺来打印全瓷牙冠,其采用激光光源来 对光固化树脂基陶瓷浆料进行固化。然而在利用光固化树脂基陶瓷浆料进 行成型时,陶瓷粉末的固含量较低且容易发生沉降,从而影响成型牙冠的 质量和强度,而且陶瓷浆料不容易成型,在进行光固化成型时往往需要较 多的支撑体。

发明内容

为达到上述目的,本发明的技术方案提供了一种用于3D打印的高透 氧化锆陶瓷配方,包含以下重量份的原料:氧化钇稳定氧化锆陶瓷粉体 81-90份,且所述氧化钇稳定氧化锆陶瓷粉体中的氧化钇含量为 4mol%-6mol%;光敏树脂预混液10-17份、消泡剂0.01-0.2份、分散剂0.01-10 份、流平剂0.01-10份、光引发剂0.02-4份、流变助剂1-10份。

本发明技术方案的进一步优化,所述氧化钇稳定氧化锆陶瓷粉体为粒 径D50在500-700nm的类球形或者球形粉末。

本发明技术方案的进一步优化,所述流变助剂的加入量为2-3份。

本发明技术方案的进一步优化,所述光敏树脂预混液为一种丙烯酸类 的树脂单体材料或多种丙烯酸类树脂单体材料制备的混合液。

一种利用上述高透氧化锆陶瓷配方制备用于3D打印的高透氧化锆陶 瓷膏体的方法,包括以下步骤:

Sa:制备光敏树脂预混液;

Sb:先将分散剂加入到步骤Sa中的光敏树脂预混液中,混合均匀,然 后逐步加入氧化锆陶瓷粉体,具体的加入量为,第一次加入氧化锆陶瓷粉 体总量的50%,混合均匀;第二次加入氧化锆陶瓷粉体总量的20%,混合 均匀;第三次加入氧化锆陶瓷粉体总量的15%,混合均匀,且每一次加完 之后,在1500转/min高速均质机中进行球磨100秒;混合均匀之后,加 入消泡剂并配合真空脱泡机进行脱泡处理,最后加入剩余的氧化锆陶瓷粉 体,获得氧化锆的陶瓷浆料;

Sc:向步骤Sb中获取的陶瓷浆料中分别加入流平剂和光引发剂,并再 次球磨混合均匀,然后加入流变助剂混合制得氧化锆陶瓷膏体。

一种基于SLA或者DLP技术的高透氧化锆牙冠的制作方法,其特征 在于,包括以下步骤:

S1:通过扫描设备获取牙冠三维数据;

S2:将步骤S1中所述牙冠三维数据导入SLA或者DLP3D打印机的 排版软件,设置相应打印参数建立打印方法,并设置支撑结构,采用SLA 或者DLP3D打印的方法利用上文中制备的氧化锆陶瓷膏体打印成型为素 胚,其中,所述SLA或者DLP3D打印机采用逐层铺设所述氧化锆陶瓷膏 体,并进行逐层固化成型;

S3:打磨并除去支撑结构,然后对所述素胚在氩气的环境下进行脱脂 处理,且脱脂温度为200℃-600℃,升温速率不高于25℃/h,且在350℃和 450℃时各保温2个小时,以去除有机成分;

S4:将脱脂后的素胚进行烧结,烧结后在1350-1550℃下进行热压1-5h, 以获得全瓷牙冠。

本发明技术方案的进一步优化,在步骤S4对脱脂后的素胚进行烧结 之前,使用氧化锆染色液对脱脂后的素胚进行染色处理或者烧结后上瓷。

本发明技术方案的进一步优化,在使用氧化锆染色液对素胚进行染色 时,在素胚表面涂刷染色液或直接浸泡于染色液15秒后,在80-120℃下 干燥10-30分钟后再进行最终烧结。

本发明技术方案的进一步优化,在步骤S2中,控制打印的层厚为 10-100微米,能量为10-150mw/cm2。

本发明技术方案的进一步优化,在步骤S4中,烧结温度为 1480-1580℃,烧结时长为2小时;烧结温度具体升温步骤包括从初始温度 以180℃/h升温速率升温至1400-1600℃,保温2小时,再以300℃/h降温 速率降到室温。

与现有技术相比,本发明具有以下有益效果:

1、本发明通过在高透氧化锆陶瓷浆料中添加流变助剂获得粘度较高 的高透氧化锆陶瓷膏体,可以适用于3D打印光固化成型工艺,制备形成 质量好和强度高的成型牙冠;

2、本发明涉及的高透氧化锆陶瓷膏体与陶瓷浆料相比,更易光固化 成型,且由于膏体自带支撑性能,从而在进行光固化成型时需要的支撑体 的数量较少,控制了制造成本;

3、本发明涉及的高透氧化锆牙冠的制作方法工艺简便易行,SLA或 者DLP3D打印机采用逐层铺设所述氧化锆陶瓷膏体,性能稳定,比传统 的CAD/CAM切削加工,提高了原材料利用率,降低了工艺成本低,提 供了表面精度高,避免了切削过程中造成微裂进而影响强度性能。

4、通过本发明对配方结合制备工艺的改建,能够实现制作牙齿的半 透明性好,良好的半透明性是通过一下几点实现的:1、使用4mol%-6mol% 的氧化钇稳定氧化锆陶瓷粉体成分,引入透明晶相(立方相)达到高透的 基础效果;2、结合脱脂烧结程序,减少气孔的产生(氧化锆晶体和孔隙 之间的折射率差异相对较大导致光散射较大,降低半透明性)从而达到最 终的美学效果。。

附图说明

图1是本发明实施例涉及的高透氧化锆牙冠的种植修复体上部结构成 品的结构示意图;

图2是本发明实施例涉及的高透氧化锆牙冠的种植修复体上部结构的 打印排版图;

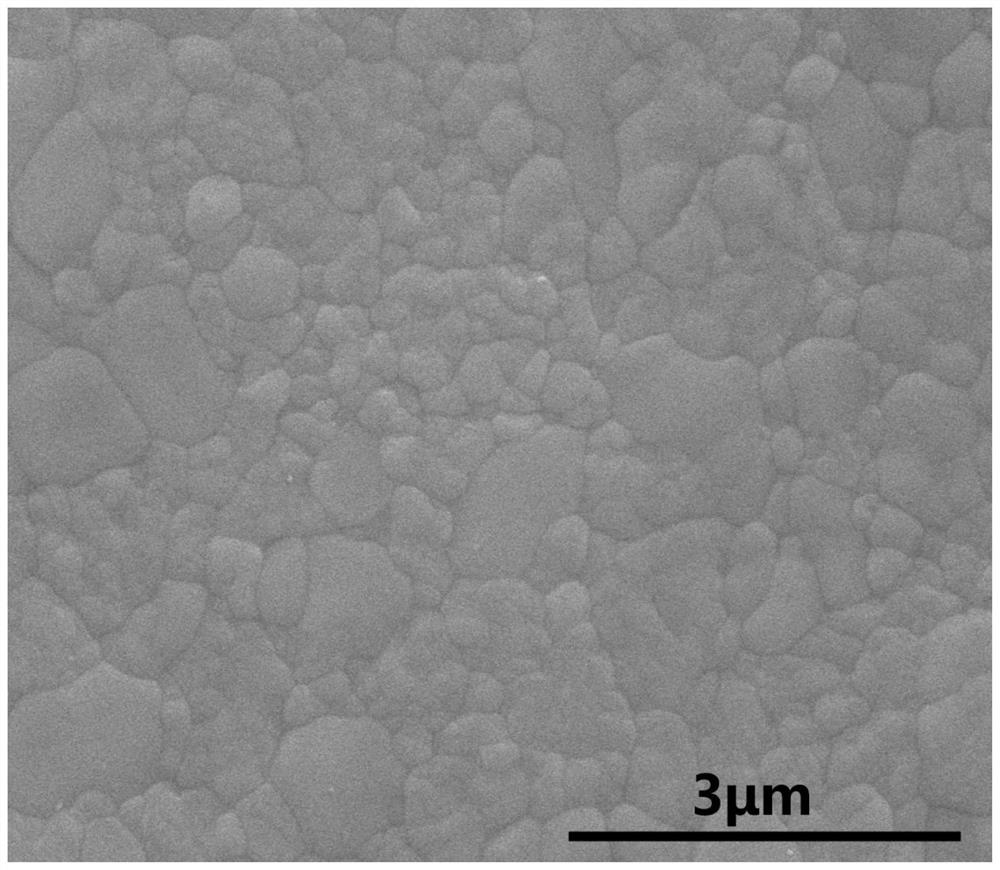

图3是本发明实施例涉及的高透氧化锆牙冠制备方法中烧结后的素胚 的SEM照片。

在图1-图3中,1-表面,2-组织面,3-打印支撑体。

具体实施方式

下面结合具体实施例对本发明的技术方案作进一步的描述,但本发明 并不限于这些实施例。

在本发明实施例中,YSZ陶瓷粉体为氧化钇稳定氧化锆陶瓷粉体。

实施例1

本发明实施例提供了一种用于3D打印的高透氧化锆陶瓷牙冠材料组 成配方,包含以下重量份的原料:

81-90份的氧化钇稳定氧化锆陶瓷粉体,氧化钇稳定氧化锆陶瓷粉体 中的氧化钇含量为4mol%-6mol%;氧化钇稳定氧化锆陶瓷粉体的粒径在 0.1-1微米之间分布;10-17份的光敏树脂预混液;0.01-0.2份的消泡剂; 0.01-10份的分散剂;0.01-10份的流平剂;0.02-4份的光引发剂;1-10份 的流变助剂。

其中,光敏树脂预混液为一种丙烯酸类的树脂单体或多种丙烯酸类树 脂单体的混合物;例如,可以采用1,6-己二醇二丙烯酸酯、二季戊四醇六 丙烯酸酯、丙烯酰吗啉、芳香族聚氨酯丙烯酸酯、三丙二醇二丙烯酸酯、 乙氧化季戊四醇四丙烯酸酯、环三羟甲基丙烷甲缩醛丙烯酸酯、丙氧化新 戊二醇二丙烯酸酯、乙氧化三羟甲基丙烷三丙烯酸酯、乙氧化三羟甲基丙 烷三丙烯酸酯和二甲基丙烯酰胺中的一种或多种的组合。

在本发明实施例中,光引发剂选择为光引发剂819或者TPO或者184, 消泡剂为有机硅溶剂型消泡剂,分散剂为聚丙烯酰胺或长链多元胺酰胺或 极性酸性聚酯盐溶液。

流变助剂,其可以为气相二氧化硅、聚酰胺蜡、氢化蓖麻油、聚烯烃 中的任意一种或多种的组合。在优选的方案中,流变助剂的添加量为2-3 重量份。

实施例2

本发明的技术方案还提供了实施例1中所涉及的用于3D打印的高透 氧化锆陶瓷牙冠配方材料制备成膏体的方法,所述制备方法包括:

Sa:制备光敏树脂预混液;

Sb:先将分散剂加入到步骤Sa中的光敏树脂预混液中,混合均匀,然 后逐步加入氧化锆陶瓷粉体,具体的加入量为,第一次加入氧化锆陶瓷粉 体总量的50%,混合均匀;第二次加入氧化锆陶瓷粉体总量的20%,混合 均匀;第三次加入氧化锆陶瓷粉体总量的15%,混合均匀,且每一次加完 之后,在1500转/min高速均质机中进行球磨100秒;混合均匀之后,加 入消泡剂并配合真空脱泡机进行脱泡处理,最后加入剩余的氧化锆陶瓷粉 体,获得氧化锆的陶瓷浆料;

Sc:向步骤Sb中获取的陶瓷浆料中分别加入流平剂和光引发剂,并再 次球磨混合均匀,然后加入流变助剂混合制得氧化锆陶瓷膏体。

本实施例中也可以使用以下可替代的技术方案,只是在制备膏体时效 率交底,将YSZ陶瓷粉体、分散剂、流平剂和消泡剂加入到光敏树脂预混 液中,在行星式球磨机充分球磨后加入光引发剂,再次球磨,得到YSZ陶 瓷浆料,随后加入流变助剂以获得YSZ陶瓷膏体。其中,YSZ陶瓷膏体 包括81-90重量份的YSZ陶瓷粉体,10-17份的光敏树脂预混液,0.01-0.2 重量份的消泡剂,0.01-10重量份的分散剂,0.02-4重量份的光引发剂,以 及1-10重量份的流变助剂。加入光引发剂之后控制球磨的转速为400r/min, 球磨时间为10个小时。YSZ陶瓷粉体中氧化钇的含量为4mol%-6mol%, YSZ陶瓷粉体的粒径为0.1-1微米,YSZ陶瓷粉体占光敏树脂预混液的体 积百分比为45%-65%。通过在YSZ陶瓷浆料进一步添加流变助剂,获得 粘度在5-50pa.s的YSZ陶瓷膏体。可选地,在将氧化钇稳定氧化锆陶瓷粉 体、消泡剂、分散剂和流平剂加入到光敏树脂预混液并进行第一次球磨, 再加入光引发剂,进行第二次球磨以得到氧化锆陶瓷浆料。

实施例3

本发明的技术方案还提供了一种基于SLA或者DLP技术的高透氧化 锆牙冠的制作方法,其包括以下步骤:

S1:口腔内扫描获取牙冠三维数据,具体包括根据牙列三维数据个性 化设计牙冠形态,保存牙冠三维数据;

S2:将所述牙冠三维数据导入SLA或者DLP3D打印机的排版软件, 设置相应打印参数建立打印方法,并设置支撑结构,采用SLA或者DLP 方法将根据上述的方法制备的氧化锆陶瓷膏体成型为素胚;具体地,如图 1所示,采用SLA或者DLP技术方法根据排版种植修复上部分结构(包 括单冠、桥冠、联冠以及全口)三位数据将上述制备的YSZ陶瓷膏体成型 为素坯,其中,SLA或者DLP3D打印机采用逐层铺设YSZ陶瓷膏体,并 进行逐层固化成型,并且控制打印的层厚是10-100微米,能量为 10-150mW/cm

相比适合于低粘度浆料的DLP上拔式工艺,SLA刮料式工艺更加适 合于高粘度高固含量的膏体,性能稳定,另外由于陶瓷膏体粘度高,更容 易成型,而且自身具有一定的支撑性,因此能够减少光固化成型过程中所 需要的支撑体的数量,此外,这种高粘度的膏体能防止陶瓷颗粒沉降,保 质期长。

S3:打磨并除去支撑结构,然后对所述素胚在氩气的环境下进行脱脂 处理,且脱脂温度为200℃-600℃,升温速率不高于25℃/h,且在350℃和 450℃时各保温2个小时,以去除有机成分;具体地还可以包括打磨去除 支撑结构后对所述素胚进行超声清洗和干燥;利用氩气的脱脂环境能够有 效的降低氧分压,从而提高脱脂效率,在节省时间的情况下达到更好的脱 脂效果;

S4:将脱脂后的素胚进行烧结,烧结后在1350-1550℃下进行热压1-5h, 以获得全瓷牙冠。

另外,为了满足对成型牙冠的颜色的要求,在步骤S4对脱脂后的素 胚进行烧结之前,使用氧化锆染色液对脱脂后的素胚进行染色处理。

优选地,在使用氧化锆染色液对素胚进行染色时,在素胚表面涂刷染 色液或直接浸泡于染色液15秒后,在80-120℃下干燥10-30分钟后再进行 最终烧结。

优选地,在步骤S2中,控制打印的层厚为10-100微米,能量为 10-150mw/cm

另外,进一步地,还可以对成型牙冠进行抛光处理。

下面将以如图1-图2所示的单颗牙冠的制作为例,给出具体例。

具体例1

(1)制备YSZ陶瓷膏体:

将81重量份的YSZ陶瓷粉体、5重量份的分散剂、1重量份的流平剂 和0.1重量份的消泡剂加入到19重量份的光敏树脂预混液中,在行星式球 磨机充分球磨后加入2重量份的光引发剂,再次球磨,得到YSZ陶瓷浆料, 随后加入1重量份的流变助剂以获得YSZ陶瓷膏体。

其中,控制球磨的转速为400r/min,球磨时间为10个小时。YSZ陶 瓷粉体中氧化钇的含量为5mol%,YSZ陶瓷粉体的粒径为0.46微米。

其中,光敏树脂预混液为丙烯酸类的树脂单体,光引发剂选择为819, 消泡剂为有机硅溶剂型消泡剂,分散剂为聚丙烯酰胺。

在该实施例1中,陶瓷粉体的固含量为45vol%。

(2)通过SLA或者DLP3D打印机制作高透氧化锆牙冠:

S1:口内扫描获取准确的患者牙冠的三维数据,根据牙冠三维数据个 性化设计牙冠形态,保存牙冠三维数据。

S2:将牙冠三维数据导入SLA或者DLP3D打印机的排版软件,并设 置支撑结构,采用SLA或者DLP技术方法根据排版牙冠三位数据将上述 (1)中制备的YSZ陶瓷膏体成型为素坯,其中,SLA或者DLP3D打印 机采用逐层铺设YSZ陶瓷膏体,并进行逐层固化成型,并且控制打印的层 厚是25微米,能量为100mW/cm

S3:打磨去除支撑结构后对所述素胚进行超声清洗和干燥,然后进行 脱脂,通过脱脂去除打印形成的种植修复上部分结构有机成分。脱脂的温 度为400℃,升温速率为20℃/h。

S4:将脱脂后的素坯直接烧结制得全瓷牙冠。烧结温度为1550℃,保 温2小时,升温速率为180℃/h,再降到室温,降温速率为300℃/h。

S5:使用含有着色成分的氧化锆染色液,在牙冠生坯表面涂刷染色液 或直接浸泡于染色液15秒后,在100℃下干燥20分钟后进行最终烧结。

具体例2

(1)制备YSZ陶瓷膏体:

将87重量份的YSZ陶瓷粉体、5重量份的分散剂、1重量份的流平剂 和0.1重量份的消泡剂加入到13重量份的光敏树脂预混液中,在行星式球 磨机充分球磨后加入2重量份的光引发剂,再次球磨,得到YSZ陶瓷浆料, 随后加入5重量份的流变助剂以获得YSZ陶瓷膏体。

其中,控制球磨的转速为400r/min,球磨时间为10个小时。YSZ陶 瓷粉体中氧化钇的含量为5mol%,YSZ陶瓷粉体的粒径为0.46微米。

其中,光敏树脂预混液为丙烯酸类的树脂单体,光引发剂选择为819, 消泡剂为有机硅溶剂型消泡剂,分散剂为聚丙烯酰胺。

在该实施例2中,陶瓷粉体的固含量为55vol%。

(2)通过SLA或者DLP3D打印机制作高透氧化锆牙冠:

S1:口内扫描获取准确的患者牙冠的三维数据,根据牙冠三维数据个 性化设计牙冠形态,保存牙冠三维数据。

S2:将牙冠三维数据导入SLA或者DLP3D打印机的排版软件,并设 置支撑结构,采用SLA或者DLP技术方法根据排版牙冠三位数据将上述 (1)中制备的YSZ陶瓷膏体成型为素坯,其中,SLA或者DLP3D打印 机采用逐层铺设YSZ陶瓷膏体,并进行逐层固化成型,并且控制打印的层 厚是25微米,能量为100mW/cm

S3:打磨去除支撑结构后对所述素胚进行超声清洗和干燥,然后进行 脱脂,通过脱脂去除打印形成的种植修复上部分结构有机成分。脱脂的温 度为400℃,升温速率为20℃/h。

S4:将脱脂后的素坯直接烧结制得全瓷牙冠。烧结温度为1550℃,保 温2小时,升温速率为180℃/h,再降到室温,降温速率为300℃/h。

S5:使用含有着色成分的氧化锆染色液,在牙冠生坯表面涂刷染色液 或直接浸泡于染色液15秒后,在100℃下干燥20分钟后进行最终烧结。

具体例3

(1)制备YSZ陶瓷膏体:

将90重量份的YSZ陶瓷粉体、5重量份的分散剂、1重量份的流平剂 和0.1重量份的消泡剂加入到10重量份的光敏树脂预混液中,在行星式球 磨机充分球磨后加入2重量份的光引发剂,再次球磨,得到YSZ陶瓷浆料, 随后加入10重量份的流变助剂以获得YSZ陶瓷膏体。

其中,控制球磨的转速为400r/min,球磨时间为10个小时。YSZ陶 瓷粉体中氧化钇的含量为5mol%,YSZ陶瓷粉体的粒径为0.46微米。

其中,光敏树脂预混液为丙烯酸类的树脂单体,光引发剂选择为819, 消泡剂为有机硅溶剂型消泡剂,分散剂为聚丙烯酰胺。

在该实施例3中,陶瓷粉体的固含量为62vol%。

(2)通过SLA或者DLP3D打印机制作高透氧化锆牙冠:

S1:口内扫描获取准确的患者牙冠的三维数据,根据牙冠三维数据个 性化设计牙冠形态,保存牙冠三维数据。

S2:将牙冠三维数据导入SLA或者DLP3D打印机的排版软件,并设 置支撑结构,采用SLA或者DLP技术方法根据排版牙冠三位数据将上述 (1)中制备的YSZ陶瓷膏体成型为素坯,其中,SLA或者DLP3D打印 机采用逐层铺设YSZ陶瓷膏体,并进行逐层固化成型,并且控制打印的层 厚是25微米,能量为100mW/cm

S3:打磨去除支撑结构后对所述素胚进行超声清洗和干燥,然后进行 脱脂,通过脱脂去除打印形成的种植修复上部分结构有机成分。脱脂的温 度为400℃,升温速率为20℃/h。

S4:将脱脂后的素坯直接烧结制得全瓷牙冠。烧结温度为1550℃,保 温2小时,升温速率为180℃/h,再降到室温,降温速率为300℃/h。

S5:使用含有着色成分的氧化锆染色液,在牙冠生坯表面涂刷染色液 或直接浸泡于染色液15秒后,在100℃下干燥20分钟后进行最终烧结。

以下表格示出了上述三个不同具体例下的高透氧化锆陶瓷膏体的粘 度值、光固化成型中所需的支撑体数量以及最终成型牙冠的三点抗弯曲强 度平均值。其中,可以采用例如粘度计(TA,AR1000)来测定陶瓷膏体的 粘度,关于抗弯曲强度值的测量,可以利用万能力学试验机(Instron Model 5965)来对试样进行三点抗弯实验,以测量其抗弯强度。

当直接利用氧化锆陶瓷浆料进行光固化成型时,往往需要15-20个支 撑体。而在上述几个实施例中,通过在氧化锆陶瓷浆料中添加流变助剂, 增加了陶瓷膏体粘度,使得在光固化成型中所需要的支撑体数量大大减 少。

另外,当流变助剂的添加量过高时,由于粘度过大,当刮料时容易造 成局部不均匀或者更容易卷入空气而生成缺陷,反而造成最终成型牙冠的 抗弯曲强度降低。因此,在本发明的技术方案中,优选地,所添加的流变 助剂的重量份为2-5份,更优选地,为2-3份。

参见图3,其示出了上述实施例2中的烧结后的坯体的SEM图片。从 该SEM图片可以看出,烧结后的坯体组织致密度较高,而且颗粒尺寸均 匀。

进一步地,为了对比利用不同氧化钇含量的高透氧化锆陶瓷材料成型 的牙冠的强度和透光度,给出以下具体实施例。

具体例4

(1)制备YSZ陶瓷膏体:

将87重量份的YSZ陶瓷粉体、5重量份的分散剂、1重量份的流平剂 和0.1重量份的消泡剂加入到13重量份的光敏树脂预混液中,在行星式球 磨机充分球磨后加入2重量份的光引发剂,再次球磨,得到YSZ陶瓷浆料, 随后加入2.5重量份的流变助剂以获得YSZ陶瓷膏体。

其中,控制球磨的转速为400r/min,球磨时间为10个小时。YSZ陶 瓷粉体中氧化钇的含量为4mol%,YSZ陶瓷粉体的粒径为0.46微米。

其中,光敏树脂预混液为丙烯酸类的树脂单体,光引发剂选择为819, 消泡剂为有机硅溶剂型消泡剂,分散剂为聚丙烯酰胺。

(2)通过SLA或者DLP3D打印机制作高透氧化锆牙冠:

S1:口内扫描获取准确的患者牙冠的三维数据,根据牙冠三维数据个 性化设计牙冠形态,保存牙冠三维数据。

S2:将牙冠三维数据导入SLA或者DLP3D打印机的排版软件,并设 置支撑结构,采用SLA或者DLP技术方法根据排版牙冠三位数据将上述 (1)中制备的YSZ陶瓷膏体成型为素坯,其中,SLA或者DLP3D打印 机采用逐层铺设YSZ陶瓷膏体,并进行逐层固化成型,并且控制打印的层 厚是25微米,能量为100mW/cm

S3:打磨去除支撑结构后对所述素胚进行超声清洗和干燥,然后进行 脱脂,通过脱脂去除打印形成的种植修复上部分结构有机成分。脱脂的温 度为400℃,升温速率为20℃/h。

S4:将脱脂后的素坯直接烧结制得全瓷牙冠。烧结温度为1550℃,保 温2小时,升温速率为180℃/h,再降到室温,降温速率为300℃/h。

S5:使用含有着色成分的氧化锆染色液,在牙冠生坯表面涂刷染色液 或直接浸泡于染色液15秒后,在100℃下干燥20分钟后进行最终烧结。

具体例5

制备YSZ陶瓷膏体:

将87重量份的YSZ陶瓷粉体、5重量份的分散剂、1重量份的流平剂 和0.1重量份的消泡剂加入到13重量份的光敏树脂预混液中,在行星式球 磨机充分球磨后加入2重量份的光引发剂,再次球磨,得到YSZ陶瓷浆料, 随后加入2.5重量份的流变助剂以获得YSZ陶瓷膏体。

其中,控制球磨的转速为400r/min,球磨时间为10个小时。YSZ陶 瓷粉体中氧化钇的含量为6mol%,YSZ陶瓷粉体的粒径为0.46微米。

其中,光敏树脂预混液为丙烯酸类的树脂单体,光引发剂选择为819, 消泡剂为有机硅溶剂型消泡剂,分散剂为聚丙烯酰胺。

(2)通过SLA或者DLP3D打印机制作高透氧化锆牙冠:

S1:口内扫描获取准确的患者牙冠的三维数据,根据牙冠三维数据个 性化设计牙冠形态,保存牙冠三维数据。

S2:将牙冠三维数据导入SLA或者DLP3D打印机的排版软件,并设 置支撑结构,采用SLA或者DLP技术方法根据排版牙冠三位数据将上述 (1)中制备的YSZ陶瓷膏体成型为素坯,其中,SLA或者DLP3D打印 机采用逐层铺设YSZ陶瓷膏体,并进行逐层固化成型,并且控制打印的层 厚是25微米,能量为100mW/cm

S3:打磨去除支撑结构后对所述素胚进行超声清洗和干燥,然后进行 脱脂,通过脱脂去除打印形成的种植修复上部分结构有机成分。脱脂的温 度为400℃,升温速率为20℃/h。

S4:将脱脂后的素坯直接烧结制得全瓷牙冠。烧结温度为1550℃,保 温2小时,升温速率为180℃/h,再降到室温,降温速率为300℃/h。

S5:使用含有着色成分的氧化锆染色液,在牙冠生坯表面涂刷染色液 或直接浸泡于染色液15秒后,在100℃下干燥20分钟后进行最终烧结。

以下表格示出了在上述实施例4和5中,最终成型的牙冠的三点抗弯 曲强度平均值以及透光度。其中,通过分光光度计(Jasco Y-670,France) 来测量0.5mm厚度的标准样品的透光率。

可以看出,根据上述具体例4和具体例5所成型的牙冠强度较高,而 且透光度高,能较好地满足目前关于前牙美学修复的需求。

与现有技术相比,本发明具有以下有益效果:

1、本发明通过在高透氧化锆陶瓷浆料中添加流变助剂获得粘度较高 的高透氧化锆陶瓷膏体,可以适用于3D打印光固化成型工艺,制备形成 质量好和强度高的成型牙冠;

2、本发明涉及的高透氧化锆陶瓷膏体与陶瓷浆料相比,更易光固化 成型,且由于膏体自带支撑性能,从而在进行光固化成型时需要的支撑体 的数量较少,控制了制造成本;

3、本发明涉及的高透氧化锆牙冠的制作方法工艺简便易行,SLA或 者DLP3D打印机采用逐层铺设所述氧化锆陶瓷膏体,性能稳定,比传统 的CAD/CAM切削加工,提高了原材料利用率,降低了工艺成本低,提 供了表面精度高,避免了切削过程中造成微裂进而影响强度性能。

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普 通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变 形和改进,这些都属于本发明的保护范围。

- 高透氧化锆陶瓷配方、膏体制备方法以及牙冠的制作方法

- 一种高透波绿色氧化锆陶瓷及其制备方法和制得的产品