超高温陶瓷蜂巢及其在多晶硅工艺硅粉收集中的应用

文献发布时间:2024-01-17 01:26:37

技术领域

本发明公开了一种超高温陶瓷蜂巢及其在多晶硅工艺硅粉收集中的应用,属于多晶硅生产技术领域。

背景技术

主流多晶硅制备生产技术主要有硅烷流化床法和改良西门子法,全球主要多晶硅生产企业中,除挪威REC 集团外,均完全或主要采用改良西门子法。改良的西门子法主要是增加冷氢化工序来处理还原过程副产的大量四氯化硅副产物,以实现全物料的闭路循环。在整个生产工艺中,还原工段中会含有大量的无定型硅,同时冷氢化工段产品中也易引入细硅粉,容易在后续的工艺设备例如提纯塔、换热器和储罐中积聚,造成设备或管道堵塞,或影响设备使用性能和产品质量。

为了降低多晶硅的生产成本,目前国内多晶硅企业纷纷从国外引进冷氢化工艺,由于技术保密性原因,引入的工艺包在除尘系统设计方面存在着很大的缺陷,导致硅粉回收利用率及除尘系统效率低下,增加了后续渣浆处理工序的负荷及检修频率。

目前所有的还原炉雾化产生的硅粉或者冷氢化流化床反应炉出口夹带的硅粉一般采用CN204672053U公布的柱状金属过滤器或柱状陶瓷过滤器拦截,但往往效果有限,对小于一微米的硅粉几乎没有分离作用,未被分离出的这部分硅粉进入后系统则会对后系统产生很大的影响,例如,造成设备和管道的磨损、堵塞相应排渣管线等,同时,含有大量硅粉的渣浆去渣浆回收后,其回收效率很低,造成大量的物料损失。同时柱状金属过滤器也容易被工艺气腐蚀,柱状陶瓷滤芯容易发生断裂,系统故障率高,影响生产工艺的长周期稳定运行。

也有少部分工艺,如发明专利CN109835904A采用湿法喷淋技术除去硅粉,但是湿法容易产生废水,造成二次污染。

综上所述,如何更加有效地回收还原工段和冷氢化反应尾气中硅粉,成为了本领域技术人员亟待解决的技术问题。

发明内容

为了现有技术的缺陷,本发明提供了一种新型的蜂巢多通道壁向流碳化硅滤芯的制备方法,可以有效地改善现有产品的缺点,甚至超越同类产品。

本发明的技术方案如下:

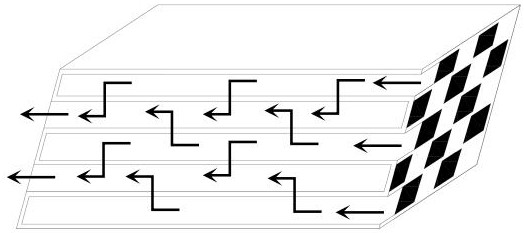

一种超高温陶瓷蜂巢,包括基材和过滤膜,基材采用多通道壁向流流体模型,即蜂窝结构体,蜂窝结构体优选倾斜状的。过滤膜通过等离子喷涂技术均匀的喷涂在蜂巢滤砖一侧的开口内流道表面;将喷涂好的过滤膜层进行微波干燥,然后置于真空烧结炉内在1600~1700℃下烧结而成。

上述基材的组分如下:

碳化硅 100

可塑性聚苯乙烯 11.8~12.6

表面活性剂 7.2~8.1

40#油 5~6

稳定剂 0.4~0.6

丙烯酸发泡数值微球 4~5

MC增塑剂 0.1~0.3

上述比例为质量份数比。

优选地,上述表面活性剂是硬脂酸钠、脂肪酸钠、季铵盐、烷基苯磺酸盐、油酸钠和木质素磺酸盐中的一种。

优选地,上述稳定剂是钛酸盐、聚丙烯酰胺、苯乙烯-马来酸酐共聚物的水溶性高分子中的一种。

一种超高温陶瓷蜂巢基材的生产工艺,基材按照上述的比例,制作的工艺如下:

(1)、混料

(1.1)、将碳化硅、可塑性聚苯乙烯、表面活性剂到去离子水中,在倾斜混炼机中混合20~40min;

(1.2)、将40#油,稳定剂加入然后在混炼机中混合1h~2h;

(1.3)、将丙烯酸发泡数值微球及MC增塑剂加入混炼机种,最后混合20~40min,混料完成;

(2)、去气、造粒

(2.1)、将步骤(1)制得的浆料取出,待浆料干燥后进行研磨、筛分,制得基材粉体;

(2.2)、加入基材粉体20%~30%质量比的有机聚合物,对基材粉体进行改性处理;

(2.3)、将步骤(2.3)改性后的基材粉体在强力搅拌机中搅拌均匀后,在螺杆式预挤出机内加热到130~150℃进行混炼约1h~2h,然后冷却固化、切割造粒;造粒的颗粒尺寸为2~3mm长,1~2mm直径;

(3)、注射

将造好的颗粒加入注塑成型机内,在注射压力50~70Mpa、注射温度180~375℃的条件下注射成型;

(4)、脱脂

将注射成型后的坯体干燥处理,移入干燥炉内在非氧化气氛中进行热脱脂,脱脂温度为50~800℃, 1~10℃/h;

(5)、高温烧结

将坯体置于真空烧结炉内在1800~1900℃下烧结2h~3h。

优选地,上述步骤(2.2)中的有机聚合物为琼脂、甲基纤维素中的一种。

上述过滤膜的组分如下:

碳化硅 1

玻璃体黏结剂 6~8%

活性酵母菌 0.05~0.12%

水 15~25%

乙醇 4~9%

上述百分比是相对于碳化硅的质量百分比;

将500nm粒径的碳化硅、活性酵母菌、玻璃体黏结剂、水和乙醇进行混合,将混合浆料加入碳化硅研磨球,至球磨机中研磨形成均匀及稳定的浆料。

本发明还公开了上述超高温陶瓷蜂巢在多晶硅工艺中硅粉收集中的应用,用于对含超细硅粉的工艺气体进行过滤,将超细硅粉拦截在开口内流道表面的过滤膜上。

优选地,上述应用还引入反吹装置,将过滤膜上的超细硅粉颗粒形成的滤饼脱除。

优选地,上述反吹装置采用P≥2倍工艺气压力的高压反吹气体,将高压反吹气体通过文丘里以超音速的速度引入滤芯干净侧,将滤饼脱除。

本发明的有益效果是:

1、提升3倍以上的过滤精度,采用等离子膜喷涂工艺,高温烧结后的碳化硅膜过滤精度可以达到0.3微米,从而有效的拦截所有低于1微米的细硅粉。

2、绝对的耐酸性。相比于金属滤材304L或者316L,碳化硅是天然的耐酸碱性材质,有效地避免被工艺气腐蚀。

3、机械强度。烧结后的碳化硅,其硬度仅次于金刚石。耐冲刷性,耐磨性性大大提升。

4、蜂巢多通道壁向流碳化硅滤芯在单位体积内的过滤面积是柱状滤芯的8到10倍,所以同样的处理气量下,设备很紧凑,占地非常小。

附图说明

图1是壁向流流体模型示意图;

图2是基材和过滤膜结合的电镜图;

图3是滤砖过滤时截留的颗粒数值;

图4是实施例五的对比数据图;

图5是多晶硅工艺气体过滤装置的结构示意图;

图6是超高温陶瓷蜂巢组成的过滤模块的结构示意图;

图7是图6的侧面剖视图;

图8是多晶硅工艺中单个倾斜流道过滤时硅粉收集的示意图;

图9是多晶硅工艺中单个倾斜流道过滤时硅粉收集的反吹示意图;

图10是文丘里的原理图;

图11利用文丘里之后的反吹示意图。

图中:1、反吹气储罐,2、基材,3、过滤膜,4、滤饼,5、文丘里。

具体实施方式

下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

实施例一:

一种超高温陶瓷蜂巢的基材,采用多通道壁向流流体模型,即蜂窝结构体,优选倾斜状的蜂窝结构体,如图1、图5所示。倾斜流道的蜂巢滤砖,在安装时是采用向下的倾斜角度,相比于水平流道,在滤芯再生反吹时,可以更好的将堆积在过滤膜表面的滤饼脱除干净。

基材的组分按照下述比例进行配比:

组分1:碳化硅100g、可塑性聚苯乙烯12g、硬脂酸钠7.5g、40#油5g、聚丙烯酰胺0.5g、丙烯酸发泡数值微球4g、MC增塑剂0.2g。

也可以按照组分2的比例:

碳化硅100g、可塑性聚苯乙烯11.8g、脂肪酸钠8.1g、40#油6g、钛酸盐0.4g、丙烯酸发泡数值微球5g、MC增塑剂0.1g。

也可以按照组分3的比例:

碳化硅100g、可塑性聚苯乙烯12.6g、季铵盐7.2g、40#油6g、苯乙烯-马来酸酐共聚物0.6g、丙烯酸发泡数值微球4g、MC增塑剂0.3g。

3个组分的比例均能达到基材的性能,现按照组分1的比例对其进行基材的制作。工艺步骤如下:

(1)、混料

(1.1)、将碳化硅、可塑性聚苯乙烯、硬脂酸加入到去离子水中,在倾斜混炼机中混合30min;

(1.2)、将40#油,钛酸盐加入然后在混炼机中混合1h;

(1.3)、将丙烯酸发泡数值微球及MC增塑剂加入混炼机种,最后混合30min,混料完成;

(2)、去气、造粒

(2.1)、将步骤(1)制得的浆料取出,待浆料干燥后进行研磨、筛分,制得基材粉体;

(2.2)、加入基材粉体20%~30%质量比的琼脂或甲基纤维素,对基材粉体进行改性处理;

(2.3)、将步骤(2.3)改性后的基材粉体在强力搅拌机中搅拌均匀后,在螺杆式预挤出机内加热到150℃进行混炼约1h,然后冷却固化、切割造粒;造粒的颗粒尺寸为2~3mm长,1~2mm直径;

(3)、注射

将造好的颗粒加入注塑成型机内,在注射压力50~70Mpa、注射温度180~375℃的条件下注射成型;

(4)、脱脂

将注射成型后的坯体干燥处理,移入干燥炉内在非氧化气氛中进行热脱脂,脱脂温度为50~800℃, 1~10℃/h;

(5)、高温烧结

将坯体置于真空烧结炉内在1800~1900℃下烧结2h~3h。

实施例二:

一种超高温陶瓷蜂巢的过滤膜,过滤膜的组分按照下述比例进行配比:

组分1:碳化硅1g、玻璃体黏结剂0.06g、活性酵母菌0.0012g、水0.15g、乙醇0.9g。

也可以按照组分2的比例:

碳化硅1g、玻璃体黏结剂0.08g、活性酵母菌0.0005g、水0.25g、乙醇0.4g。

也可以按照组分3的比例:

碳化硅1g、玻璃体黏结剂0.07g、活性酵母菌0.0008g、水0.2g、乙醇0.7g。

3个组分的比例均能达到基材的性能,现按照组分3的比例对其进行过滤膜的制作。将500nm粒径的碳化硅、活性酵母菌、玻璃体黏结剂、水和乙醇进行混合,将混合浆料加入碳化硅研磨球,至球磨机中研磨形成均匀及稳定的浆料。

实施例三:

将实施例二制得的过滤膜通过等离子喷涂技术均匀的喷涂在实施例一制作的蜂巢滤砖一侧的开口内流道表面;将喷涂好的过滤膜层进行微波干燥,然后置于真空烧结炉内在1600~1700℃下烧结而成。

实施例四:

将实施例三制得的超高温陶瓷蜂巢利用在多晶硅工艺中工艺气过滤及硅粉的收集中,工业多晶硅的超细硅粉过滤需要拦截大量粒径小于1微米的微粒,实施例三制得的超高温陶瓷蜂巢,其基材是大颗粒的碳化硅,过滤膜层是精细碳化硅,如图2所示,其过滤精度高达0.3微米,能够拦截多晶硅制备工艺中小于1微米的超细硅粉。

基于光学颗粒计数器检测:过滤效率是通过使用光学颗粒计数器检测原始含硅粉气体中和干净气体中的颗粒数来监测的。蜂巢滤砖所截留的颗粒数值如图3所示,图中为本发明的碳化硅蜂巢滤芯的颗粒保持性能效率。

过滤之初,对所有的颗粒尺寸甚至是亚微米颗粒,其拦截效率已经高于99.95%。这主要是因为精细的过滤膜具有优异的颗粒拦截性能。随着过滤周期的增加和永久滤饼的建立,其颗粒拦截率可以增加到近乎100%。从拦截的颗粒大小检测可以看到,蜂巢滤砖的绝对过滤精度为0.3微米。

基于泡点法检测膜孔径,测试数据通过BEISHIDE的检测后的结果如下所示。

平均孔径:0.3557μm;

最可几孔径:0.3519μm;

泡点孔径(最大孔径):0.3250μm;

最小孔径:0.2179μm;

平均孔径压力:1.6241bar;

泡点压力:0.0713;

泡点流量:0.0136L/min;

最小孔径压力:2.8750bar;

气体渗透率:5.65E-07m

气体通量(ΔP=0.1000bar):1.34E+01m

本发明的蜂巢滤砖的孔隙率检测结果为46.4433%,而正常陶瓷柱状滤芯的孔隙率为33%左右,金属柱状滤芯的孔隙率为34%左右,说明本发明的蜂巢滤砖的孔隙率远高于柱状滤芯,对于硅粉的收集具有更佳的效果。

实施例五:

通量的检测对比实验

DSL ---代表某德国陶瓷柱状滤芯

Honeycomb DIA --- 代表本发明的碳化硅蜂巢滤芯

如图4所示,这些平行测试都是基于同样的进气压力,温度,流量和固含量,纵轴是压差,横轴是反吹周期,本发明的滤芯是可以在线自清洁的,通过反吹技术,压差越低说明滤芯在精度高的前提下孔径分布约均匀,通透性越好,气体阻力越低,可以过滤更大气量。从横轴可以看出,多次反吹周期后,也就是运行长周期看,本发明的蜂巢滤芯(HoneycombDIA)的压差都是低于德国滤芯(DSL)的,说明本发明的蜂巢滤芯的整体性能要更优异。

将超高温陶瓷蜂巢制成如图6、7所示的过滤模块,放入多晶硅工艺气体的过滤装置中,过滤装置如图5所示,其中A处为含尘工艺气进口,B处洁净工艺气出口。

过滤装置A处的含尘工艺气经过过滤装置之后,会在过滤模块内的陶瓷蜂巢内部的基材2外部的过滤膜3上形成堆积的滤饼4,如图8所示。

在如图5所示的过滤装置的装置中引入反吹装置,反吹装置利用文丘里5,反吹气储罐1中采用P≥2倍工艺气压力的高压反吹气体,将高压反吹气体通过文丘里5以超音速的速度引入滤芯干净侧,将滤饼4脱除,如图9所示。

文丘里原理:

如图10所示,图中V

当气体在文丘里管里面流动,在管道的最窄处,动态压力(速度V

对于理想流体(气体或者液体,其不可压缩和不具有摩擦),其压力差通过伯努利方程获得。

当涌流达到了声速,气体经过文丘里管后可以产生瞬间的冲击波,从而用于将过滤膜表面拦截的滤饼振荡吹出。

如图11所示,通过文丘里5的放大作用,可以将高压反吹气体以超音速的速度引入滤芯干净侧,反吹气体接触滤饼的瞬间,气体密度强度为正向工艺气的8~10倍,从而可以有效抵御正向工艺气,而且通过脉冲波将滤饼从滤芯上脱除。从而实现滤芯的清洁再生。

本发明的超高温陶瓷蜂巢在多晶硅工艺硅粉收集中的应用,相对于现有技术,解决了如下问题和效果,如表1所示:

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。