一种绝缘漆连续式混合设备

文献发布时间:2024-01-17 01:26:37

技术领域

本发明涉及绝缘漆生产设备领域,具体地说是一种绝缘漆连续式混合设备。

背景技术

绝缘漆连续混合设备是工业生产中广泛应用的一种化学设备。其主要作用是将多种液态物料按一定比例混合,并通过不断搅拌使得其中各种成分混合均匀。该设备的优点是能够实现高效、平稳、快速地生产绝缘漆,从而降低了生产时间和人力成本。

然而绝缘漆生产过程中需要严格控制进料比例,其中树脂加入过多会导致绝缘漆粘度过高,流动性差,不利于涂料,过少会导致粘度过低,难以附着在电缆表面,成膜剂过多会导致绝缘漆固化缓慢,成膜不完整,影响绝缘漆的绝缘性能和耐磨性能,过少会导致涂层较薄,影响绝缘漆的绝缘性能和耐磨性能;硬化剂加入过多,将导致绝缘漆固化过快,涂层变得脆硬,缺乏韧性,容易出现开裂或剥落的现象,硬化剂加入过少,则会导致绝缘层固化不完全,产生粘度不足、不耐热、易破裂等问题;绝缘漆主要材料投料误差不得超过5%,固体材料投料误差不得超过0.2%,投料过程中,物料为化学原料,有一定刺鼻气味且物料需要预加热,故由人工投料存在安全隐患,且人工投料难以严格控制进料比例,导致绝缘漆品质下降。绝缘漆生产过程中易黏结,附着在混合设备内壁上,导致清洁困难的问题,从而使下一次生产过程中进料比例难以控制。

为此,现有技术给出了一些解决方案,现有技术中已有通过将配比好的物料直接投入设备中进行混合的设备,解决了进料需要人工控制的问题,但其未能解决投料配比不当时需要单独改变绝缘漆某种原料比例的问题;同时,搅拌桶内与搅拌杆上物料残余会导致下一次生产时绝缘漆物料比例难以控制。

鉴于此,为了克服上述技术问题,本发明设计了一种绝缘漆连续式混合设备,解决了上述技术问题。

发明内容

本发明为解决如何在绝缘漆混合过程中控制各原料配比的精准性与生产工艺连续性的问题。为了实现上述目的,本发明提供如下技术方案:

本发明提供的一种绝缘漆连续式混合设备,包括收集桶、混合桶、动力组件、振动组件和进料组件,所述混合桶的下表面开设有孔,用于通过所述管道与所述收集桶连接,进而将混合完成后的物料投入到所述收集桶中进一步加工或储存,所述混合桶安装有用于对所述混合桶内物料进行搅拌的所述动力组件,进而实现了所述混合桶的清洁与所述动力组件的定位,所述动力组件安装有所述振动组件,所述动力组件的运动实现了所述动力组件带动所述振动组件运动的效果,进而实现所述振动组件碰撞所述混合桶,振落所述混合桶内壁的物料,所述振动组件安装有用于控制投料比例的所述进料组件,所述振动组件带动所述进料组件运动,进而实现所述进料组件自动投料并控制投料比例。

当开始制备绝缘漆时,由工人将物料按一定比例投入所述进料组件,所述动力组件对所述混合桶内物料进行搅拌的同时带动所述振动组件周期性振动所述混合桶,这样,所述混合桶内的物料被动力组件充分搅拌的同时,所述振动组件将所述混合桶表面物料振落,同时所述振动组件运动过程中对所述混合桶内物料进行捶打,使得混合桶内物料混合更均匀,所述振动组件的运动同时带动所述进料组件周期性旋转,通过控制向所述振动组件内投入物料的比例控制混合桶内物料的比例,同时实现了物料的自动投放。

所述动力组件与所述混合桶接触实现搅拌物料的同时所述动力组件末端也对混合桶内壁进行清洁,因此所述混合桶内壁形状与所述动力组件末端运动轨迹围成的形状一致,同时所述混合桶上表面的孔在所述动力组件运动时对所述动力组件外壁起清洁作用,所述混合上表面孔倒角,设置倒角有利于使黏附在所述动力组件上的物料回落到所述混合桶内。

此外,在所述振动组件对所述混合桶内物料进行锤击时难免会出现部分物料因此飞溅或黏附在所述搅拌组件上随所述搅拌组件的运动而被带出所述混合桶,导致绝缘漆产量下降或各组分混合比例不正确,因此本发明所述混合桶内设置有挡板,避免了所述混合桶内物料飞溅,在设计挡板时需考虑所述振动组件的运动轨迹,挡板需要根据所述振动组件的运动轨迹开槽,防止挡板阻挡所述振动组件正常工作,确保绝缘漆混合设备正常工作。

优选的,所述动力组件包括主动齿轮、从动齿轮、一号搅拌杆、二号搅拌杆、一号连杆和二号连杆,所述主动齿轮与所述从动齿轮啮合,所述主动齿轮与所述从动齿轮均设置为斜齿轮,由于本发明中所述动力组件在完成搅拌的同时对所述混合桶起清洁和支撑作用,因此所述主动齿轮与所述从动齿轮需要采用斜齿轮以增大传动的平稳性,确保传动过程中所述主动齿轮与所述从动齿轮不会滑脱,所述主动齿轮与所述一号连杆一端铰接,所述从动齿轮与所述二号连杆一端铰接,进而实现所述主动齿轮带动所述一号连杆绕铰接点运动,所述从动齿轮带动所述二号连杆绕铰接点运动,所述一号连杆另一端与所述二号连杆另一端铰接,进而实现所述一号连杆与所述二号连杆在所述主动齿轮与从动齿轮带动下,绕所述一号连杆与所述二号连杆铰接点摆动,所述一号连杆通过螺纹连接有所述一号搅拌杆,所述二号连杆通过螺纹连接有所述二号搅拌杆,所述一号搅拌杆与所述二号搅拌杆长时间工作损坏后可便捷地更换新的零件,所述一号连杆带动所述一号搅拌杆摆动,所述二号连杆带动所述二号搅拌杆摆动,进而实现所述一号搅拌杆与所述二号搅拌杆对所述混合桶内物料搅拌的同时对所述混合桶内壁进行清洁,进而防止物料黏结在所述混合桶内壁。

基于此方案,绝缘漆连续混合设备工作时,用一驱动电机驱动所述主动齿轮转动,从而带动所述从动齿轮转动,所述主动齿轮转动时带动所述一号连杆绕所述一号连杆与所述主动齿轮的铰接点摆动,所述从动齿轮转动时带动所述二号连杆绕所述二号连杆与所述从动齿轮的铰接点摆动,同时所述一号连杆带动所述一号搅拌杆转动,其运动轨迹为一椭圆形,所述二号连杆带动所述二号搅拌杆转动,其运动轨迹也为一椭圆,两椭圆形状一致且相交,实现了将物料从四周向中央搅拌,如此搅拌更加均匀且中央物料被搅拌的同时被所述一号搅拌杆与所述二号搅拌杆碾压,提升了搅拌效率。

需要说明的是,所述一号搅拌杆与所述二号搅拌杆的运动轨迹椭圆小径为所述一号连杆、所述二号连杆与所述主动齿轮、从动齿轮铰接点到所述主动齿轮、所述从动齿轮轴线位置一致,小径与大径之比为所述一号连杆与水平面夹角的正切值,故所述一号搅拌杆与所述二号搅拌杆运动轨迹可控制且可预知,进而实现所述动力组件可配合多种不同大小的所述混合桶对物料进行加工,且均能实现所述动力组件搅拌的同时对所述混合桶内壁进行清洁。

优选的,所述一号连杆、二号连杆、一号搅拌杆、二号搅拌杆呈平行四边形,进而实现所述一号连杆与所述二号连杆带动所述一号搅拌杆与所述二号搅拌杆沿所述混合桶内壁运动,所述一号搅拌杆与所述二号搅拌杆侧壁设置有刮板,刮板呈矩形,且两所述刮板为柔性材料,可以完成刮拭所述一号搅拌杆与所述二号搅拌杆的同时不易磨损,故所述一号搅拌杆与所述二号搅拌杆的运动轨迹为一互相交叉的椭圆形,进而实现所述混合桶内物料搅拌的同时使物料翻滚,不容易出现结块,同时实现所述一号搅拌杆与二号搅拌杆互相清洁。

优选的,所述一号搅拌杆与所述二号搅拌杆内部中空,所述一号搅拌杆与所述二号搅拌杆内设置有电阻丝,进而实现所述一号搅拌杆与所述二号搅拌杆搅拌所述混合桶内物料的同时对物料进行加热。

由于绝缘漆生产的原料主要为环氧树脂、间苯二甲胺、丙烯酸树脂、聚二甲基硅氧烷、碳酸钙、氧铁红、碳黑、铬黄、云母粉等,根据绝缘漆的生产工艺标准,需要将物料加热至50到80摄氏度,根据公式

Q=I

绝缘漆的平均比热容为1.2—2.0J/(g·K)综合确定,将绝缘漆原料用300s加热至75摄氏度需要热量6×10

优选的,所述振动组件包括振动杆、连接杆和限位块,所述连接杆一端与所述主动齿轮焊接,在本发明中所述连接杆需要可靠、稳定地连接所述主动齿轮与所述振动杆,且所述连接杆与所述振动杆需要更换时可直接替换、无需拆卸,故采用焊接连接所述振动杆与所述连接杆,进而所述主动齿轮可带动所述连接杆旋转,所述连接杆另一端焊接有所述振动杆,进而实现所述连接杆带动所述振动杆运动,所述振动杆远离所述连接杆一端焊接有所述限位块,所述振动杆与所述混合桶滑动连接,进而实现所述限位块可带动所述混合桶振动,使所述混合桶内物料搅拌均匀的同时振落所述混合桶内壁的物料。

基于此方案,当所述主动齿轮转动时,带动所述连接杆转动,所述主动齿轮与所述连接杆的焊接点与所述一号连杆与所述主动齿轮的铰接点不为同一点,实现所述连接杆与所述搅拌杆转动相位不同进而使所述连接杆带动所述振动杆运动且运动方向与所述一号搅拌杆运动方向不一致,使得物料搅拌更加充分,所述振动杆带动所述限位块运动,所述限位块可周期性对所述混合桶内物料捶打,同时带动所述混合桶振动,提高了绝缘漆混合的均匀程度同时辅助所述一号搅拌杆与所述二号搅拌杆对所述混合桶内壁进行清洁。

优选的,所述混合桶表面开设有通孔,所述振动杆与所述混合桶通过该通孔滑动连接,所述限位块大于通孔孔径,进而实现所述限位块的运动带动所述混合桶振动,黏结在所述混合桶内壁的物料振落的同时所述限位块锤击所述混合桶内物料,提高了物料混合的均匀程度。

优选的,所述进料组件包括棘轮盘、棘爪、底盘、限位盘和移动块,所述棘爪与所述振动杆通过螺纹连接,所述棘爪与所述棘轮盘接触,进而实现所述振动杆带动所述棘爪摆动,同时使所述棘爪带动所述棘轮盘转动,故所述棘爪上需承受较大载荷,考虑到所述棘爪具有良好的互换性,因此所述棘爪与所述振动杆采用螺纹连接,所述棘轮盘径向开设有通孔,所述底盘设置在所述盛料罐下方,所述限位盘与所述底盘通过一滚动轴承转动连接,所述限位盘与所述底盘频繁转动,采用滚动轴承连接有利于减小摩擦,提高转动效率,所述底盘、所述限位盘与所述盛料罐同轴心,所述移动块与所述底盘滑动连接,所述限位盘与所述移动块通过所述限位盘表面的槽滑动连接,待混合的物料置于孔内,所述盛料罐的数目为3到8个,实现了制备绝缘漆所需的物料分批投放,进而控制绝缘漆各组分的比例,为确保每个所述盛料罐有足够的直径盛放生产绝缘漆所需的物料并考虑所述棘轮盘的强度,开设所述盛料罐数目至多为8个,待混合的物料置于所述移动块上方,进而实现所述限位盘摆动带动所述移动块在所述底盘上滑动时,所述移动块远离所述盛料罐时物料滑落并投入所述混合桶内。

基于本方案,所述振动杆自身运动的同时带动所述棘爪工作,所述棘爪与所述棘轮盘构成一棘轮机构,进而利用棘轮机构自锁的特点确保所述进料组件向所述混合桶投料过程的可靠性与稳定性,当需要进料时,工人先确定所述限位盘处于初始位置,所述盛料罐在所述混合桶上表面开孔处,后将生产绝缘漆所需的物料分类按比例倒入所述盛料罐内,所述振动杆带动所述棘爪摆动,所述棘爪带动所述棘轮盘周期性转动,所述限位盘径向设置有一手柄,所述棘爪推动所述棘轮盘的同时推动手柄摆动,所述限位盘带动所述滑动块运动,其中心运动轨迹为一弧线,所述移动块远离所述棘轮盘表面孔时,孔内物料自然被投入到所述混合桶中进行搅拌。

需要说明的是,所述限位盘、所述底盘和所述移动块共同作用实现了自动进料,根据棘轮盘上表面开设孔的位置数目可以控制进料的时间及比例,所述移动块表面黏结的物料通过与所述底盘的摩擦被刮落,滴入到所述混合桶内,进一步减少了物料损耗,所述限位盘、所述底盘和所述移动块构成了一个快门机构,实现了周期性开合所述盛料罐的效果。

优选的,所述限位盘一侧设置有所述弹簧,所述弹簧远离所述限位盘手柄一侧与所述棘轮槽固定连接,进而实现所述棘爪推动所述棘轮盘的同时推动所述限位盘摆动,所述棘爪离开所述棘轮槽后,所述限位盘自动回到初始位置,进而使所述移动块周期性接近、远离所述盛料罐,实现了控制物料投放的效果。

开始工作时,所述弹簧处于初始位置,所述棘爪带动所述棘轮盘摆动的同时推动所述限位盘摆动,所述限位盘带动所述移动块滑动,所述移动块沿运动轨迹滑动,远离所述盛料罐,进而实现了物料自动投放入所述混合桶。

本发明的有益效果如下:

1.本发明的一种绝缘漆连续式混合设备,该设备通过动力传递做功的原理,进而利用振动组件与动力组件的配合在对绝缘漆进行搅拌的同时振动混合桶,提高了动力组件对混合桶内壁的清洁作用,同时振动组件捶打绝缘漆,使得绝缘漆搅拌时不易出现结块,进而提高了绝缘漆成品的质量。

2.本发明的一种绝缘漆连续式混合设备,该设备通过设计动力组件与混合桶的形状,进而利用动力组件与混合桶的配合,能够通过动力组件自身运动完成搅拌混合绝缘漆的同时对动力组件外表面与混合桶内壁清洁,能够防止绝缘漆黏结导致下一次生产的绝缘漆品质下降。

3.本发明的一种绝缘漆连续式混合设备,该设备通过弹簧受力压缩,不受力自动回位的原理,进而利用振动组件带动进料组件旋转,并自动开合棘轮盘底面,实现了自动投放绝缘漆原料且控制了原料添加比例。

附图说明

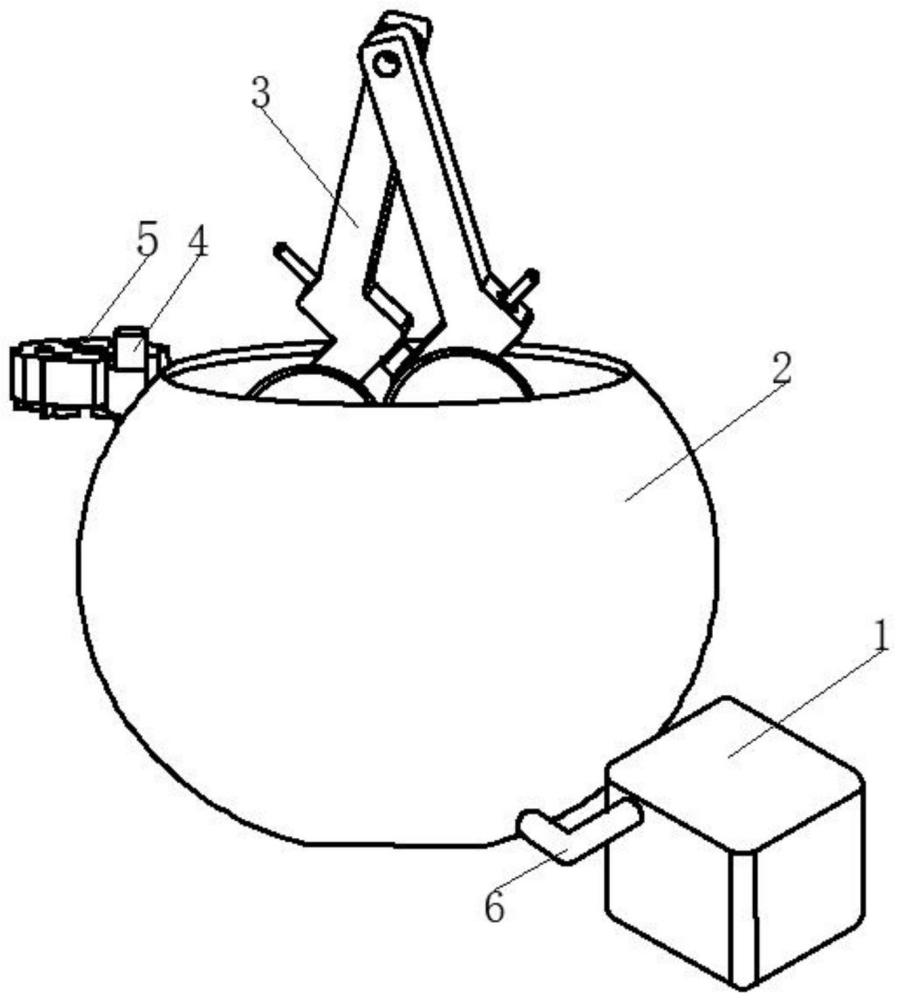

图1是本发明的整体外观示意图;

图2是本发明的主视图;

图3是本发明的侧视图;

图4是本发明动力组件的整体示意图;

图5是本发明进料组件的整体示意图;

图6是本发明进料组件的俯视图;

图7是本发明进料组件A-A剖面的剖视图;

图8是本发明底盘、限位盘、移动块的整体示意图;

图9是本发明底盘、限位盘、移动块上视图;

图10是本发明B-B剖面的剖视图。

图中:1、收集桶;2、混合桶;3、动力组件;31、主动齿轮;32、从动齿轮;33、一号搅拌杆;34、二号搅拌杆;35、一号连杆;36、二号连杆;37、刮板;38、搅拌铲;4、振动组件;41、振动杆;42、连接杆;43、限位块;5、进料组件;51、棘轮盘;52、棘爪;53、底盘;54、限位盘;55、移动块;56、盛料罐;57、棘轮槽;58、弹簧;6、管道。

具体实施方式

为了使本发明的技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

如图1至图3所示,一种绝缘漆连续式混合设备,混合桶2下表面开设有孔,用于通过管道6与收集桶1连接,进而将混合完成后的物料投入到收集桶1中进一步加工或储存,常用的绝缘漆收集桶1的规格一般为18.9L到208L,故选择容积为20L的收集桶1,混合桶2上表面开设有孔,该孔为椭圆形孔,动力组件3穿过混合桶2上表面孔,进而实现了动力组件3的定位与清洁,动力组件3可对混合桶2内物料进行搅拌,动力组件3安装有振动组件4,动力组件3的运动实现了动力组件3带动振动组件4运动的效果,混合桶2安装有振动组件4,进而实现振动组件4碰撞混合桶2,进而实现振落混合桶2内壁的物料,振动组件4安装有进料组件5,振动组件4带动进料组件5运动,进而实现进料组件5向混合桶2投入物料。

当开始制备绝缘漆时,由工人将主要材料环氧树脂与溶剂甲苯按一定比例投入进料组件5,混合一段时间后将硬化剂、成膜剂、表面活性剂投入进料组件5,动力组件3末端运动轨迹与混合桶2内壁一致,且动力组件3末端为搅拌铲38,动力组件3运动的同时对混合桶2内壁起清洁作用,且动力组件3在运动时与混合桶2上表面接触,进而实现混合桶2表面对动力组件3的清洁作用,混合桶2上表面倒角,有利于绝缘漆原料流回混合桶2,动力组件3对混合桶2内物料进行搅拌的同时带动振动组件4周期性振动混合桶2,这样,混合桶2内的物料被动力组件3充分搅拌的同时,振动组件4将混合桶2表面物料振落,同时振动组件4运动过程中对混合桶2内物料进行捶打,使得混合桶2内物料混合更均匀,同时,混合桶2内壁上表面设置有挡板,挡板中央开设有开口槽,该槽的宽度为30mm,长度150mm,振动组件4在槽内摆动,同时因振动组件4捶打原料造成飞溅的原料被挡板挡住流回混合桶2内,振动组件4的运动同时带动进料组件5周期性旋转,通过控制向振动组件4内投入物料的比例控制混合桶2内物料的比例,同时实现了物料的自动投放。

现有技术中虽然也有设备能够实现绝缘漆进料的自动控制,但其多数是通过大量的传感器进行控制,安装、设计、维护成本高,且很少对混合桶2内壁进行清洁,而混合桶2内壁残留物料会使得下一次加工时进料比例难以控制,因此混合桶2内壁清洁十分重要,本申请通过动力组件3的运动使其沿混合桶2内壁进行清洁,进而降低了后续清洁的难度。

如图2到图4所示,主动齿轮31与从动齿轮32啮合,主动齿轮31与从动齿轮32均设置为斜齿轮,其模数为2,螺旋角13°,齿数130,由于本发明中动力组件3在完成搅拌的同时对混合桶2起清洁和支撑作用,因此主动齿轮31与从动齿轮32需要采用斜齿轮以增大传动的平稳性,确保传动过程中主动齿轮31与从动齿轮32不会滑脱,主动齿轮31与一号连杆35一端铰接,进而实现主动齿轮31带动一号连杆35绕铰接点运动,从动齿轮32与二号连杆36一端铰接,进而实现从动齿轮32带动二号连杆36绕铰接点运动,铰接点与主动齿轮31、从动齿轮32距离为80mm,一号连杆35与二号连杆36为L形结构,可分为较长杆部分与较短杆部分,较短杆与较长杆夹角150°,较长杆长240mm,较短杆长80mm,厚80mm,主动齿轮31与一号连杆35铰接点、从动齿轮32与二号连杆36铰接点均位于较短杆末端,一号连杆35与二号连杆36铰接,铰接点位于较长杆远离较短杆一端,进而实现一号连杆35与二号连杆36在主动齿轮31与从动齿轮32带动下,绕一号连杆35与二号连杆36铰接点摆动,一号连杆35通过螺纹连接有一号搅拌杆33,二号连杆36通过螺纹连接有二号搅拌杆34,一号搅拌杆33与二号搅拌杆34长时间工作损坏后可便捷地更换新的零件,一号连杆35、二号连杆36、一号搅拌杆33、二号搅拌杆34呈平行四边形,进而实现一号连杆35与二号连杆36带动一号搅拌杆33与二号搅拌杆34沿混合桶2内壁运动。

一号搅拌杆33与二号搅拌杆34侧壁设置有刮板37,为橡胶材料,刮板37呈矩形,橡胶材料的刮板37可在绝缘漆内长时间工作且不会使一号搅拌杆33与二号搅拌杆34表面磨损,但橡胶材质不易和一号搅拌杆33,二号搅拌杆34固定,且一般使用的黏结因为刮板37会长时间接触绝缘漆导致失效且会污染绝缘漆,因此,在加工刮板37与一号搅拌杆33与二号搅拌杆34时增设限位槽,刮板37与限位槽过盈配合,实现了刮板37的定位与安装,一号搅拌杆33与二号搅拌杆34的运动轨迹为一互相交叉的椭圆形,进而实现混合桶2内物料搅拌的同时使物料翻滚,不容易出现结块,同时实现一号搅拌杆33与二号搅拌杆34互相清洁。一号连杆35带动一号搅拌杆33摆动,二号连杆36带动二号搅拌杆34摆动,其运动轨迹为一椭圆形,所述二号连杆36带动所述二号搅拌杆34转动,其运动轨迹也为一椭圆,两椭圆形状一致且相交,该椭圆小径160mm,大径280mm,进而实现一号搅拌杆33与二号搅拌杆34对混合桶2内物料搅拌的同时对混合桶2内壁进行清洁,进而防止物料黏结在混合桶2内壁,一号搅拌杆33与二号搅拌杆34内部中空,一号搅拌杆33与二号搅拌杆34内设置有电阻丝,进而实现一号搅拌杆33与二号搅拌杆34搅拌混合桶2内物料的同时对物料进行加热,绝缘漆生产的原料主要为环氧树脂、间苯二甲胺、丙烯酸树脂、聚二甲基硅氧烷、碳酸钙、碳黑、云母粉,根据绝缘漆的生产工艺标准,需要将物料加热至50到80摄氏度,根据公式:

Q=I

绝缘漆的平均比热容为1.2—2.0J/(g·K)综合确定,将绝缘漆原料用300s加热至75摄氏度需要热量6×109J,因此通过控制电流值即可控制加热效率与加热温度,避免温度过高导致绝缘漆工艺不合格,同时温度较高的物料有利于一号搅拌杆33与二号搅拌杆34对绝缘漆搅拌,且温度升高,绝缘漆粘度更低,更容易实现清洁混合桶2内壁的效果。

当工人启动动力组件3时,用一驱动电机驱动所述主动齿轮31转动,从而带动所述从动齿轮32转动,同时开启电源,对一号搅拌杆33、二号搅拌杆34加热,所述主动齿轮31转动时带动所述一号连杆35绕所述一号连杆35与所述主动齿轮31的铰接点摆动,所述从动齿轮32转动时带动所述二号连杆36绕所述二号连杆36与所述从动齿轮32的铰接点摆动,同时所述一号连杆35带动所述一号搅拌杆33转动,实现了将物料从四周向中央搅拌,如此搅拌更加均匀且中央物料被搅拌的同时被所述一号搅拌杆33与所述二号搅拌杆34碾压,提升了搅拌效率。

如图3所示,连接杆42一端与主动齿轮31焊接,进而主动齿轮31可带动连接杆42绕主动齿轮31轴线旋转,混合桶2表面开设有通孔,振动杆41与混合桶2通过该通孔滑动连接,连接杆42另一端焊接有振动杆41,进而实现连接杆42带动振动杆41运动,振动杆41远离连接杆42一端焊接有限位块43,限位块43大于通孔孔径,进而实现限位块43的运动带动混合桶2振动,黏结在混合桶2内壁的物料振落的同时限位块43锤击混合桶2内物料,提高了物料混合的均匀程度,振动杆41与混合桶2滑动连接,进而实现限位块43可带动混合桶2振动,使混合桶2内物料搅拌均匀的同时振落混合桶2内壁的物料。

当主动齿轮31转动时,带动连接杆42转动,主动齿轮31与连接杆42的焊接点与一号连杆35与主动齿轮31的铰接点关于齿轮中心轴对称布置,实现连接杆42与搅拌杆转动相位差180°,进而使连接杆42带动振动杆41运动且运动方向与一号搅拌杆33运动方向相反,使得物料搅拌更加充分,振动杆41带动限位块43运动,限位块43可周期性对混合桶2内物料捶打,同时带动混合桶2振动,提高了绝缘漆混合的均匀程度同时辅助一号搅拌杆33与二号搅拌杆34对混合桶2内壁进行清洁。

如图5到10所示,棘爪52与振动杆41通过螺纹连接,棘爪52与棘轮盘51接触,进而实现振动杆41带动棘爪52摆动,同时使棘爪52带动所说棘轮盘51转动,故棘爪52上需承受较大载荷,考虑到棘爪52具有良好的互换性,因此棘爪52与振动杆41采用螺纹连接,棘轮盘51直径400mm,棘轮盘51轴向开设有通孔,孔径80mm,用于固定,安装棘轮盘51,棘轮盘51径向开设有盛料罐56,孔径60mm,底盘53设置在盛料罐56下方,限位盘54与底盘53通过一滚动轴承转动连接,轴承采用圆柱滚子轴承(GB/T 283-1994),限位盘54与底盘53频繁转动,采用滚动轴承连接有利于减小摩擦,提高转动效率,底盘53、限位盘54与棘轮盘51同心安装,底盘53为一圆盘形结构,内部开设有正六边形槽,移动块55共有6个,均为正三角形结构,移动块55与底盘53开设的六边形槽滑动连接,限位盘54表面径向阵列布置有6个开口槽,限位盘54与移动块55通过限位盘54表面的槽滑动连接,待混合的物料置于孔内,盛料罐56的数目为6个,限位盘54表面设置有手柄,手柄与棘轮盘51等高,限位盘54手柄一侧设置有弹簧58,弹簧58远离限位盘54手柄一侧与棘轮槽57固定连接,进而实现棘爪52推动棘轮盘51的同时推动限位盘54摆动,棘爪52离开棘轮槽57后,限位盘54自动回到初始位置,进而使移动块55周期性接近、盛料罐56,进而实现移动块55远离盛料罐56时物料滑落并投入混合桶2内,移动块55表面黏结的物料通过与底盘53的摩擦被刮落,滴入到混合桶2内,进一步减少了物料损耗。

当需要进料时,工人先确定限位盘54处于初始位置,盛料罐56在混合桶2上表面开孔处,后将生产绝缘漆所需的物料分类按比例倒入盛料罐56内,后启动动力组件3,动力组件3带动振动杆41摆动,振动杆41带动棘爪52摆动,棘爪52带动棘轮盘51周期性转动,棘爪52推动棘轮盘51的同时推动手柄摆动,限位盘54带动滑动块运动,其中心运动轨迹为一弧线,移动块55远离棘轮盘51表面孔时,孔内物料自然被投入到混合桶2中进行搅拌,棘爪52远离手柄后,手柄被弹簧58弹出,6个移动块55回到原位,盛料罐56闭合,为下一次进料做准备。

实施例2:当制造绝缘漆的材料为无溶剂绝缘漆且各组分为固体时,混合桶2下表面开设有孔,用于通过管道6与收集桶1连接,进而将混合完成后的物料投入到收集桶1中进一步加工或储存,常用的绝缘漆收集桶1的规格一般为18.9L到208L,故选择容积为20L的收集桶1,混合桶2上表面开设有孔,该孔为椭圆形孔,动力组件3穿过混合桶2上表面孔,进而实现了动力组件3的定位与清洁,动力组件3可对混合桶2内物料进行搅拌,动力组件3安装有振动组件4,动力组件3的运动实现了动力组件3带动振动组件4运动的效果,混合桶2安装有振动组件4,进而实现振动组件4碰撞混合桶2,进而实现振落混合桶2内壁的物料,振动组件4安装有进料组件5,振动组件4带动进料组件5运动,进而实现进料组件5向混合桶2投入物料。

当开始制备绝缘漆时,由工人将主要材料环氧树脂与溶剂甲苯按一定比例投入进料组件5,混合一段时间后将硬化剂、成膜剂、表面活性剂投入进料组件5,动力组件3末端运动轨迹与混合桶2内壁一致,且动力组件3末端为搅拌铲38,通过动力组件3运动进而对混合桶2内壁起清洁作用,且动力组件3在运动时与混合桶2上表面接触,进而实现混合桶2表面对动力组件3的清洁作用,混合桶2上表面倒角,有利于绝缘漆原料流回混合桶2,动力组件3对混合桶2内物料进行搅拌的同时带动振动组件4周期性振动混合桶2,这样,混合桶2内的物料被动力组件3充分搅拌的同时,振动组件4将混合桶2表面物料振落,同时振动组件4运动过程中对混合桶2内物料进行捶打,使得混合桶2内物料混合更均匀,同时,混合桶2内壁上表面设置有挡板,挡板中央开设有开口槽,该槽的宽度为30mm,长度150mm,振动组件4在槽内摆动,同时因振动组件4捶打原料造成飞溅的原料被挡板挡住流回混合桶2内,振动组件4的运动同时带动进料组件5周期性旋转,通过控制向振动组件4内投入物料的比例控制混合桶2内物料的比例,同时实现了物料的自动投放。

底盘53、限位盘54与棘轮盘51开设的通孔同轴心,底盘53为一圆盘形结构,内部开设有圆形槽,移动块55由原先的三角形简化为弧形片,数量减为3个,同时这三个弧形片两两互相铰接,此时可取消弹簧58,并将靠近棘爪52一端的弧形片延长,棘爪52可以直接推动移动块55转动,实现自动投料,进而使得附着在移动块55上表面的物料降低,提升了绝缘漆产量。限位盘54与移动块55通过限位盘54表面的槽滑动连接,待混合的物料置于孔内,盛料罐56的数目为3个,限位盘54表面设置有手柄,手柄与棘轮盘51等高,棘爪52离开棘轮槽57后,限位盘54自动回到初始位置,进而使移动块55周期性接近、远离盛料罐56,进而实现移动块55远离盛料罐56时物料滑落并投入混合桶2内。

当需要进料时,工人先确定限位盘54处于初始位置,盛料罐56在混合桶2上表面开孔处,后将生产绝缘漆所需的物料分类按比例倒入盛料罐56内,后启动动力组件3,动力组件3带动振动杆41摆动,振动杆41带动棘爪52摆动,棘爪52带动棘轮盘51周期性转动,棘爪52推动棘轮盘51的同时推动手柄摆动,限位盘54带动滑动块运动,其中心运动轨迹为一弧线,移动块55远离棘轮盘51表面孔时,孔内物料自然被投入到混合桶2中进行搅拌,棘爪52远离手柄后,手柄被弹簧58弹出,3个移动块55回到原位,盛料罐56闭合,为下一次进料做准备。

本说明书中尽管已经详细展示了本发明的有益效果并提供了实施例,但对于本领域的普通技术人员而言,可以在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。