一种可连续挤出再加工的热固性塑料、制备方法以及热固性塑料的再加工方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及热固性树脂材料技术领域,具体涉及一种可连续挤出再加工的热固性塑料、制备方法以及热固性塑料的再加工方法。

背景技术

热固性树脂是具有交联化学网络的聚合物材料,通常固化反应后具有高度交联结构。由于其出色的尺寸稳定性、良好的耐化学性、出色的热性能和机械性能,它们在涂料、粘合剂、复合材料和电子封装领域引起了极大的兴趣并得到广泛应用。可以毫不夸张地说,热固性塑料的应用范围很广,在日常生活中无处不在。然而交联化学网络存在导致其不能再回收,几乎所有废弃的热固性塑料都被视为废物。目前回收传统热固性树脂的工业方式效率低且不环保,如垃圾填埋和燃烧。因此,有必要通过允许其可再利用或可回收性(重塑、可修复、可降解、可裂解等)来实现更长的使用寿命。通过结合可再加工裂解键,赋予材料热固性和可再加工性,进而达到热固性树脂再利用的目的。

可再加工热固性树脂的开发虽然在一定程度上避免了资源浪费和环境污染,但是其特殊的化学结构注定存在再加工困难的现状。目前的可再加工热固性塑料往往通过长时间的高温热压来加快内部的化学键交换,进而使其模压成型,这种低效的加工方法极大的限制了可再加工热固性树脂的工业化应用。

公开号为CN112920403A的中国专利申请文献公开了一种可再加工的热固性聚酯酰胺的制备方法,包括以下步骤:(1)将30~200重量份液态二元羧酸和15~95重量份的含有β羟基的二胺化合物加热溶解形成反应液;液态二元羧酸包括壬二酸,所述含有β羟基的二胺化合物为1,3二氨基-2-丙醇;(2)加入0.05~0.5重量份催化剂,氮气氛围下加热65~100℃反应1~6h;(3)将反应液加热至100~180℃反应3~18h;(4)将反应液的反应体系至180~240℃反应0.5~4h;(5)将反应液的反应体系降温至100~180℃。其中酰胺键、酯键和羟基同时存在,使聚酯酰胺在拥有高耐热性的同时可重复加工,但是其熔融性能欠佳,当采用双螺杆挤出机挤出时,挤出温度高且挤出材料的表面不光滑,性能差,不能牵伸成丝,在再加工过程中,需要长时间的高温热压来加快内部的化学键交换,进而使其模压成型,存在效率低的问题,限制了其应用。

发明内容

本发明所要解决的技术问题在于如何解决当前可再加工热固性树脂采用双螺杆挤出机挤出性能欠佳,受限于长时间热压加工存在加工效率低的技术问题。

本发明通过以下技术手段实现解决上述技术问题:

一种可连续挤出再加工的热固性塑料的制备方法,包括将热固性塑料浸泡在水中后取出得到所述可连续挤出再加工的热固性塑料;其中,所述热固性塑料以壬二酸、1,3-二氨基-2-丙醇为单体,在惰性气体和催化剂的作用下聚合而成。

优选地,在水中浸泡的时间为1-10h。

优选地,所述壬二酸、1,3-二氨基-2-丙醇的质量比为100:34-48。

优选地,所述壬二酸、1,3-二氨基-2-丙醇的质量比为100:34-40。

优选地,所述惰性气体为氮气;所述催化剂为次磷酸钠;所述催化剂的质量为壬二酸质量的0.05-1%。

优选地,所述热固性塑料的制备方法包括以下步骤:将壬二酸、1,3-二氨基-2-丙醇、催化剂混合,在惰性气体保护下升温至120-140℃反应1-6小时,然后升温至150-170℃反应1-5小时,再升温至180-200℃反应0.5-4小时,升温至220-240℃反应直到聚合物出现爬杆效应,降温至100-180℃后得到所述热固性塑料。

优选地,所述热固性塑料的制备方法包括以下步骤:将壬二酸、1,3-二氨基-2-丙醇、催化剂混合,在惰性气体保护下升温至130℃反应2小时,然后升温至160℃反应2小时,再升温至180℃反应2小时,升温至220℃反应直到聚合物出现爬杆效应,降温至140℃后得到所述热固性塑料。

本发明还提出一种可连续挤出再加工的热固性塑料,采用所述的可连续挤出再加工的热固性塑料的制备方法制备而成。

本发明还提出一种所述制备方法中所用热固性塑料的再加工方法,包括以下步骤:将所述热固性塑料浸泡在水中,打碎后经双螺杆挤出机挤出。

优选地,在水中浸泡的时间为1-10h。

优选地,双螺杆挤出的温度为80-140℃。

有益效果:80℃可以破坏氢键提升流动性,同时温度不宜过高,过高温度会导致水快速挥发。

优选地,双螺杆挤出的温度为120℃。

本发明还提出一种所述的可连续挤出再加工的热固性塑料的制备方法中采用的热固性塑料。

本发明的优点在于:

(1)本发明通过聚合物结构设计,使其吸水后显著提升聚合物的熔体流动速率,进而可以在相对较低的温度对材料进行直接双螺杆挤出加工,使其实现连续挤出加工,解决目前可再加工热固性塑料受限于长时间热压的加工低效方法;

(2)材料的性能调节可以通过调节材料配比和湿度实现性能调节,避免了增塑剂的使用;

(3)针对特定的热固性塑料,本发明的再加工方法挤出温度低,挤出质量好,利于商业化应用。

附图说明

图1为本发明实施例1与实施例5-7合成的产物的红外谱图;

图2为本发明实施例1与实施例5-7合成的产物的玻璃化温度变化图;

图3为本发明实施例1与实施例7产物的应力-应变曲线;

图4为本发明实施例1与实施例5-7合成的产物的模量变化图;

图5为本发明实施例1的产物在不同湿度下的应力-应变曲线;

图6为本发明实施例1的产物重复加工5次的应力-应变曲线;

图7为本发明实施例1的产物在熔体流动速率仪上的测试;

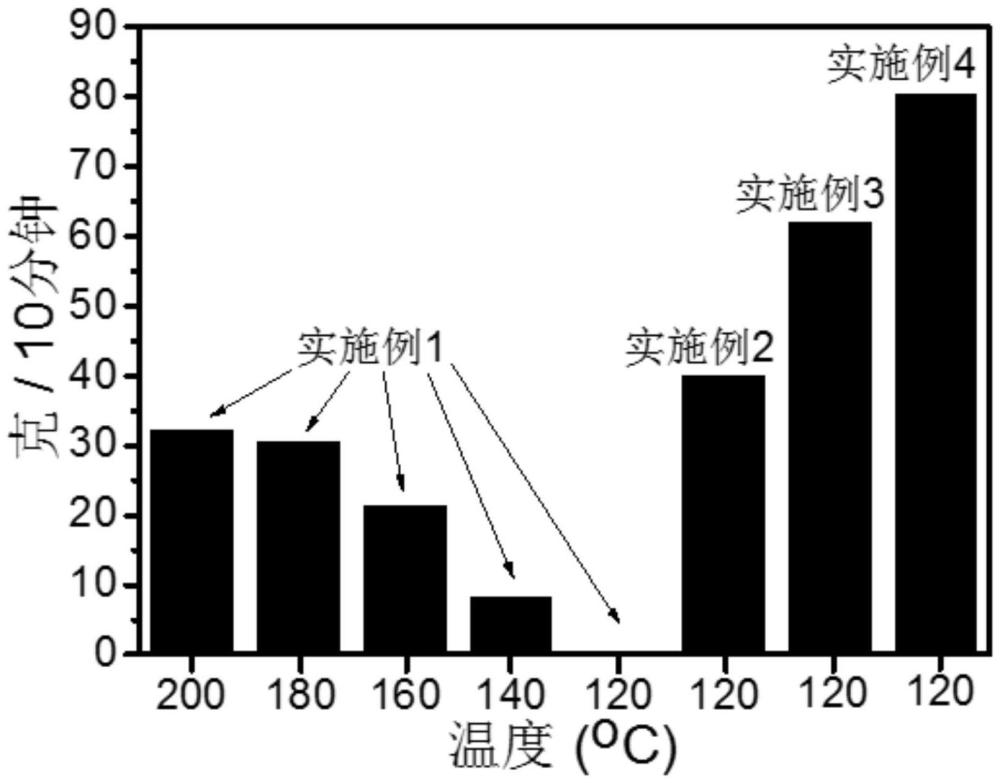

图8为本发明实施例1-4的产物在不同温度下的熔体流动速率;

图9为本发明实施例4挤出加工的过程图;

图10为本发明实施例1的产物在220摄氏度下挤出加工的样品形貌。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下述实施例中所用的试验材料和试剂等,如无特殊说明,均可从商业途径获得。

实施例中未注明具体技术或条件者,均可以按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

实施例1

一种热固性塑料的制备方法,包括以下步骤:取壬二酸100g、1,3-二氨基-2-丙醇34.2g、次磷酸钠670mg加入500ml三口圆底烧瓶中,在流动的高纯氮气和机械搅拌环境下,先升温至130℃反应2小时,然后升温至160℃反应2小时,升温至180℃反应2小时,升温至220℃反应直到聚合物出现爬杆效应,降温至140℃,取出得到实施例1的产物。

实施例2

一种可连续挤出再加工的热固性塑料的制备方法,包括以下步骤:将实施例1的产物浸泡在水中1小时后取出,用滤纸吸取表面自由水得到的样品即为所述可连续挤出再加工的热固性塑料。

实施例3

一种可连续挤出再加工的热固性塑料的制备方法,包括以下步骤:将实施例1的产物浸泡在水中4小时后取出,用滤纸吸取表面自由水得到的样品即为所述可连续挤出再加工的热固性塑料。

实施例4

一种可连续挤出再加工的热固性塑料的制备方法,包括以下步骤:将实施例1的产物浸泡在水中10小时后取出,用滤纸吸取表面自由水得到的样品即为所述可连续挤出再加工的热固性塑料。

实施例5

一种热固性塑料的制备方法,包括以下步骤:取壬二酸100g、1,3-二氨基-2-丙醇47.88g、次磷酸钠670mg混合加入500ml三口圆底烧瓶中,反应持续在流动的高纯氮气和机械搅拌环境下,先升温至130℃反应2小时,然后升温至160℃反应2小时,升温至180℃反应2小时,升温至220℃反应直到聚合物出现爬杆效应,降温至140℃,取出得到所述热固性塑料。

实施例6

一种热固性塑料的制备方法,包括以下步骤:取壬二酸100g、1,3-二氨基-2-丙醇43.53g、次磷酸钠670mg加入500ml三口圆底烧瓶中,在流动的高纯氮气和机械搅拌环境下,先升温至130℃反应2小时,然后升温至160℃反应2小时,升温至180℃反应2小时,升温至220℃反应直到聚合物出现爬杆效应,降温至140℃,取出得到所述热固性塑料。

实施例7

一种热固性塑料的制备方法,包括以下步骤:取壬二酸100g、1,3-二氨基-2-丙醇39.90g、次磷酸钠670mg加入500ml三口圆底烧瓶中,在流动的高纯氮气和机械搅拌环境下,先升温至130℃反应2小时,然后升温至160℃反应2小时,升温至180℃反应2小时,升温至220℃反应直到聚合物出现爬杆效应,降温至140℃,取出得到所述热固性塑料。

实施例8

一种热固性塑料的制备方法,包括以下步骤:取壬二酸100g、1,3-二氨基-2-丙醇34.2g、次磷酸钠670mg加入500ml三口圆底烧瓶中,在流动的高纯氮气和机械搅拌环境下,先升温至120℃反应6小时,然后升温至150℃反应5小时,升温至200℃反应0.5小时,升温至230℃反应直到聚合物出现爬杆效应,降温至100℃,取出得到实施例8的产物。

实施例9

一种热固性塑料的制备方法,包括以下步骤:取壬二酸100g、1,3-二氨基-2-丙醇34.2g、次磷酸钠670mg加入500ml三口圆底烧瓶中,在流动的高纯氮气和机械搅拌环境下,先升温至140℃反应1小时,然后升温至170℃反应1小时,升温至180℃反应4小时,升温至240℃反应直到聚合物出现爬杆效应,降温至180℃,取出得到实施例9的产物。

实施例10

将实施例5-9的产物分别浸泡在水中10小时后取出,用滤纸吸取表面自由水得到的样品即为所述可连续挤出再加工的热固性塑料。

通过图1红外图谱可知,实施例的产物出现酰胺键和酯键的峰,并且同时存在有羟基,证明两重化学网络和β羟基都存在反应体系中,所以热固性树脂实施例成功制得。

通过图2可知,实施例1与实施例5-7产物的玻璃化温度呈规律性改变,这是因为实施例1与实施例5-7的反应方法和反应体系均相同,仅改变了反应原料壬二酸和1,3-二氨基-2-丙醇的投料比就实现了材料热学性能的调节。图3与图2规律性相同,仅仅通过改变投料,实现树脂拉伸性能的调节,由于实施例5和实施例6太脆,无法测出应力-应变曲线,但可以看出实施例1产物的拉伸强度比实施例7差,拉伸应变比实施例7好。通过动态力学测试可以发现树脂的初始模量从实施例5、实施例6、实施例7到实施例1逐步降低,如图4所示,所以通过调节投料比可以实现材料热力学性能的调节。

本发明中的热固性树脂不仅可以通过投料比实现力学性能调控,还可以通过调节湿度实现性能调控。如图5所示,将实施例1的产物放在不同的湿度环境下平衡后,树脂展示出不同的力学性能,这是因为在聚合物网络中羟基和酰胺键与空气中的水分子形成氢键,从而影响拉伸性能。

为了证明实施例1产物具有可再加工性能,将实施例1树脂重复压片破碎后,在图6的应力-应变曲线中可以发现在重复前后,实施例1产物的强度没有发生降低,说明实施例1具有很好的可再加工性能。

为了验证实施例1与实施例2-4产物的熔体流动速率,如图7所示,首先将实施例1的产物从高温200摄氏度到120摄氏度进行熔融挤出,在温度降到120摄氏度后,实施例1产物此时熔体流动速率为0(如图8所示),说明在120摄氏度下实施例1产物的流动性为0。当在120摄氏度测试实施例2到实施例4的产物时,可以发现熔融指数从0显著增加到80以上,树脂的流动性显著增加,说明吸水后使树脂的交联键重新组合,可以显著增加树脂的流动性。

在此基础上,我们将实施例4浸泡后的产物打碎后在120摄氏度下进行双螺杆挤出再加工(如图9所示),可以顺利挤出并牵伸成丝,丝在空气中气干可以拉起240g的重物,同时可以进行编织成所需形状并承受200g砝码的压力。而实施例1的产物在220摄氏度下挤出加工的样品形貌如图10所示,由图10可知,其表面不光滑,不能牵伸成丝;实施例1的产物在低于220℃的温度下也不能连续的经双螺杆挤出光滑的产物并牵伸成丝。

实施例10的产物打碎后在120摄氏度下进行双螺杆挤出再加工,也可以顺利挤出并牵伸成丝。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。