一种可扩展电弧放电制备寡壁碳纳米管的装置和方法

文献发布时间:2024-01-17 01:27:33

技术领域

本发明属于纳米材料制备技术领域,涉及一种可扩展电弧放电制备寡壁碳纳米管的装置和方法。

背景技术

单壁碳纳米管(SWCNT)作为一种典型的一维纳米材料,具有优异的力学、热学和光学性能,以及巨大的长径比、高比表面积和轻量化等特性,其所具有的轻质高强、高导电、高导热等效能,在可穿戴电加热、电磁屏蔽、锂离子电池电极材料、水过滤净化等领域的关键应用研究及产品开发方面具有潜在的应用前景。

目前制备寡壁碳纳米管最常用的是浮动化学沉积(FCCVD)和新型等离子化学方法。因FCCVD是一种经济的方法,经过近20年来的对FCCVD工艺持续性优化,虽然制备的初产物纯度高,石墨化程度也高,但未能突破日产百克级单壁碳纳米管的技术难题,产物连续性收集不可控,更难说吨级量产,限制了其应用领域。参考文献Nanoscale,2019,11,18483–1849,中国发明专利公开号为CN109437157B、CN111348642B和CN108408716B。

近十年来由于等离子化学技术的进步,等离子体学气相沉积法制备单壁碳纳米管备受科研界和行业的重视,等离子体学气相沉积的优势是高温环境可以制备高品质的单壁碳纳米管,给高品质SWCNT工业化制备开辟了一条新路径。如中国发明专利CN113860287B、CN113929084B和CN110217777A都是采用了一种单电极直流电弧炉,上端是阴极,下端是石墨坩埚阳极,阴极之间放电形成形成高温等离子体制备催化剂用于生长单壁碳纳米管。虽然可获得G/D比超过70单壁碳纳米管的产物。但单电极直流电弧炉存在底阳极效应,难以持续稳定运行。

还存在另外一大难题反应会生成大量焦碳,随着反应的进行反应室结焦越来越多,富集在坩埚上表面,结焦富集不仅易导致出现断弧,降低电弧稳定性,焦碳还会慢慢融入熔体,影响熔体成分均一性,融入过量高结晶性碳会极大降低熔体制备催化剂的活性,影响催化裂解生成产物。导致后续产物中SWCNT的含量越来越少,产物生长不可持续进行,严重影响产物的连续稳定制备。一方面产量随着反应的进行逐渐降低,必须停止试验,降至室温清扫焦碳再进行实验,费时费力。另一方面初产物中碳包铁和富含大量铁颗粒的焦碳逐渐增多,会降低初产物中碳管纯度,且对后续纯化工作带来极大的难题,对寡壁碳纳米管工业化生产遇到极大挑战。

发明内容

本发明公开了一种可扩展电弧放电制备寡壁碳纳米管的装置和方法,以解决现有技术的上述以及其他潜在问题中任一问题。

为了解决现有技术存在的问题,本发明采用的技术方案是:一种可扩展电弧放电制备寡壁碳纳米管的装置,所述装置包括:炉体、预热器、输送器和收集单元,其特征在于,所述装置还包括:至少一个合成单元、至少一个刮除单元、至少一个阻隔单元、催化剂熔体和驱动单元;

其中,所述阻隔单元设置在所述炉体的内部将炉体隔成左右两个腔室,所述刮除单元设置在左边腔室的上端,所述合成单元设置在右边腔室的上端,所述催化剂熔体水平设置在所述炉体的内部,且位于所述刮除单元和合成单元的下方;

所述驱动单元设置在所述炉体一侧的外部,并通过连接轴与设置在炉体内的所述催化剂熔体一端固接,驱动所述催化剂熔体转动和伸缩移动;

所述催化剂助剂输送器和预热器设置在所述炉体的外侧的顶部,且均与所述合成单元连接;

位于所述合成单元和刮除单元下方的分别设有收集单元,且所述收集单元均与所述炉体的底部连接。

进一步,所述合成单元包括:中空阴极电极枪、中空阳极电极枪,中空石墨电极和碳源混合气注入管;

所述的收集单元分为第一收集室,主要回收寡壁碳纳米管产物,主要回收焦碳的第二收集室,所述的第一收集室位于合成单元正下方,所述的第二收集室位于刮除单元正下方,收集室均配备过渡室,当收集室收集产物较多时,在不停实验情况下,可使用过渡室将产物转移出收集室,用于连续收集产物,延长反应时间。

其中,所述中空阴极电极枪和中空阳极电极枪的一端从所述炉体的顶部插入到所述炉体的内部,且所述中空阴极电极枪和中空阳极电极枪之间间隔一定的距离;所述中空阴极电极枪和中空阳极电极枪的另一端分别与所述预热器和输送器连接;

进一步,所述碳源混合气注入管设置在所述中空阴极电极枪和中空阳极电极枪之间,且与所述预热器连接。

进一步,所述刮除单元包括:第一弧形刮刀,第二弧形刮刀、第一驱动电机、第二驱动电机和控制器;

其中,所述第一驱动电机和第二驱动电机设置在所述炉体的顶部,通过连接轴分别与所述第一弧形刮刀和第二弧形刮刀连接,所述控制器分别与所述第一驱动电机和第二驱动电机连接。

进一步,所述阻隔单元为中间设有圆孔形的板,所述圆孔形的圆心与催化剂熔体同心,且所述板的一端与所述炉体的顶部固接,另一端的端部距离所述催化剂熔体表面的距离d为10-100mm;

所述中间圆孔形板的材质为难熔金属钨、钽、钽铁合金、镁碳材质、刚玉材质或石墨。

进一步,所述中间圆孔形板的材质为难熔金属钨、钽、钽铁合金、镁碳材质、刚玉材质或石墨。

进一步,所述催化剂熔体为直径不小于30cm的空心金属圆柱体,且所述空心金属圆柱体内部设有冷却单元;

进一步,所述中空阴极和阳极电极极心距D为50-350mm之间。

进一步,所述的催化剂熔体为含铁的化合物或混合物,用于导通平行的中空阴极电极和中空阳极电极形成等离子电弧,通过压制成圆柱形,包含镍、钴、碳化铁、羧基铁、羰基铁、钴、镍合金、钨、钽、铼、钼、钇、镧、镝中的至少一种。

本发明的另一目的提供一种采用上述的装置制备单壁碳纳米管的方法,该方法具体包括以下步骤:

S1)将助催化剂置于输送器中,通入惰性气体对炉体进行排空;

S2)启动等离子体电弧通过催化剂熔体导通,启动驱动单元让催化剂熔体旋转和伸缩,启动预热器对混合气体和碳源混合气进行预热;

S3)通过输送器将催化剂助剂定量通过中空阴极和阳极电极进入炉体内,催化剂助剂经过电弧区域与局部熔融的催化剂熔体相遇,通过催化剂助剂的进一步限制催化剂熔体蒸发出的纳米催化剂的长大,用于制备出0.5-6纳米的催化剂粒子,通入碳源混合气与制备出的催化剂纳米粒子在电弧作用下催化裂解生成寡壁碳纳米管落入第一收集室;

S4)随着反应是进行,催化剂熔体旋转伸缩方向远离阴极和阳极时,提起第一弧型刮刀,下压第二弧形刮刀,让附着在熔体表面的结焦刮落落入第二收集室,当催化剂熔体旋转伸缩方向接近阴极和阳极方向时,下压第一弧型刮刀,提起第二弧形刮刀,让附着在旋转熔体表面的焦碳落入第二收集室,让催化剂熔体始终保持洁净状态,利于持续生成出催化剂纳米粒子用于连续生长。

进一步,所述S1)催化剂助剂为噻吩、二甲基亚砜、二硫化碳、硫粉、硫化氢、二氧化硫、硫化亚铁、甲磺酸、硫酸亚铁、硫化钨、硫化锰、硫化钼或其他含硫化合物或混合物;

进一步,所述S1)中的所述催化剂熔体旋转圈数为6-360转/分钟,每分钟伸缩不超过100次,伸缩的距离不小于100mm。

进一步,所述S2)中所述碳源混合气预热温度为200-550℃;所述合成单元加热至600-1600℃;

进一步,所述S2)中的混合气为惰性气体、还原性气体和水蒸气混合气,其中惰性气体体积占比20-65%,还原性气体体积占比30-65%,其余为水蒸气;所述碳源混合气中包含碳源气、还原性气体和微量的氧气,碳源气体的体积占比为15-55%;还原性气体为30-84%,其它为氧气。

对于该方法,惰性气体选自氩气、氮气、氦气中的至少一种,优选为氩气;所述还原性气体为氢气、一氧化碳、氨气中的至少一种。

碳源气优为天然气,甲烷,乙烷,丙烷,丁烷,戊烷,己烷,乙烯,丙烯,脂族烃,碳原子数是1-10个的烃,具有稠合的或隔离的环的单环或双环芳族烃,和烯烃C

本发明的有益效果:由于采用上述技术方案,本发明的装置采用一种带双刮刀的旋转移动催化剂熔体连接双电极直流电弧,可持续性制备出尺寸均匀的催化剂纳米粒子用于制备寡壁碳纳米管,低温区双刮刀配合将富集在催化剂熔体表面的焦碳清除,保持催化剂熔体表面的洁净,防止结焦使催化剂失活,利于可持续制备出均一的催化剂纳米粒子用于生长寡壁碳纳米管。通过刮出单元让结焦物尽量落入下端的焦碳收集室,较为轻质的碳纳米材料从随着气流飘落在产物收集室,实现对产物的初步分离,避免富含大量铁颗粒的焦碳污染产物,提高初产物纯度。

催化剂熔体内部设有冷却装置,确保旋转移动的催化剂熔体始终保持局部熔融,不会形成大液滴滴落,保持圆柱形熔体的外形相对稳定利于制备出均匀的纳米催化剂粒子,旋转移动的熔体会弥补双直流电极阴极和阳极温度2倍差异引起反应熔体温度均匀性。

双电极可以提供更多的高温反应区间用于生长,且无底阳极效应可延长反应时间,提高了制备效率,增加了产能,每小时产量可达1kg。

通入微量的水蒸气和氧气可以起到一定的刻蚀结焦的作用。降低结焦累积对气流场、热场和制备均一催化剂的影响,以达到持续稳定生长的目的。制备出产物平均拉曼I

可在含有一个长旋转可移动催化剂熔体的炉体内加装多组合成单元、刮除单元、收集单元和阻隔单元,实现可扩展生产单元的目的。每组生产单元每小时生长1kg,每天可产10kg,3个生产单元每天可产30kg,理论上34天产能就可达到吨级制备,寡臂碳纳米管突破吨级产量制备成为可能。

本发明的装置的气态碳源经过等离子体弧核心高温区,由于存在不同尺度的催化剂粒子,一部分气态碳源在大颗粒催化剂的作用下提前裂解形成固态高结晶性的碳和高结晶性的碳包铁结构,在中空电极枪下端结焦并慢慢覆盖在熔体表面上,这样会影响纳米尺寸的催化剂连续制备,进一步影响整个气流场和电弧稳定性,产物生成难以持续。结焦碳会慢慢融入熔体,影响熔体成分均一性,融入过量高结晶性碳会极大降低熔体制备催化剂的活性,影响催化裂解生成产物。导致后续的产物中SWCNT的含量越来越少,产物生长不可持续进行。严重影响产物的连续稳定制备。

每个合成单元中阴极电极枪和阳极电极枪遵循最小电阻原理原则,电阻最小的阴极和阳极之间进行放电,所以本发明限制了每组阴极和阳极之间的距离,同时可扩展生产单元中两个合成单元之间还存在刮除单元和阻隔单元,距离较远。所以多组合成单元的阴极和阳极不会相互放电影响催化剂纳米粒子的制备,生产单元相互独立不会相互影响。寡壁碳纳米管指的是碳纳米管壁数小于等于三壁,包含单壁碳纳米管、双壁碳纳米管和三壁碳纳米管。

合成单元和刮除单元通过阻隔单元进行分隔,一方面可以防止高温电弧对刮除单元耐温方面的高要求,保持刮除单元的相对的低温环境。另一方面可以保障合成单元所需相对稳定的气流场和温度场,同时阻止寡壁产物不飘入刮除单元。关于使用所述的方法和设备获得的纳米结构,它们涉及到材料科学、纳米技术、等离子物理、应用化学和其他许多最有前景的方向,特别是锂离子电池中。

附图说明

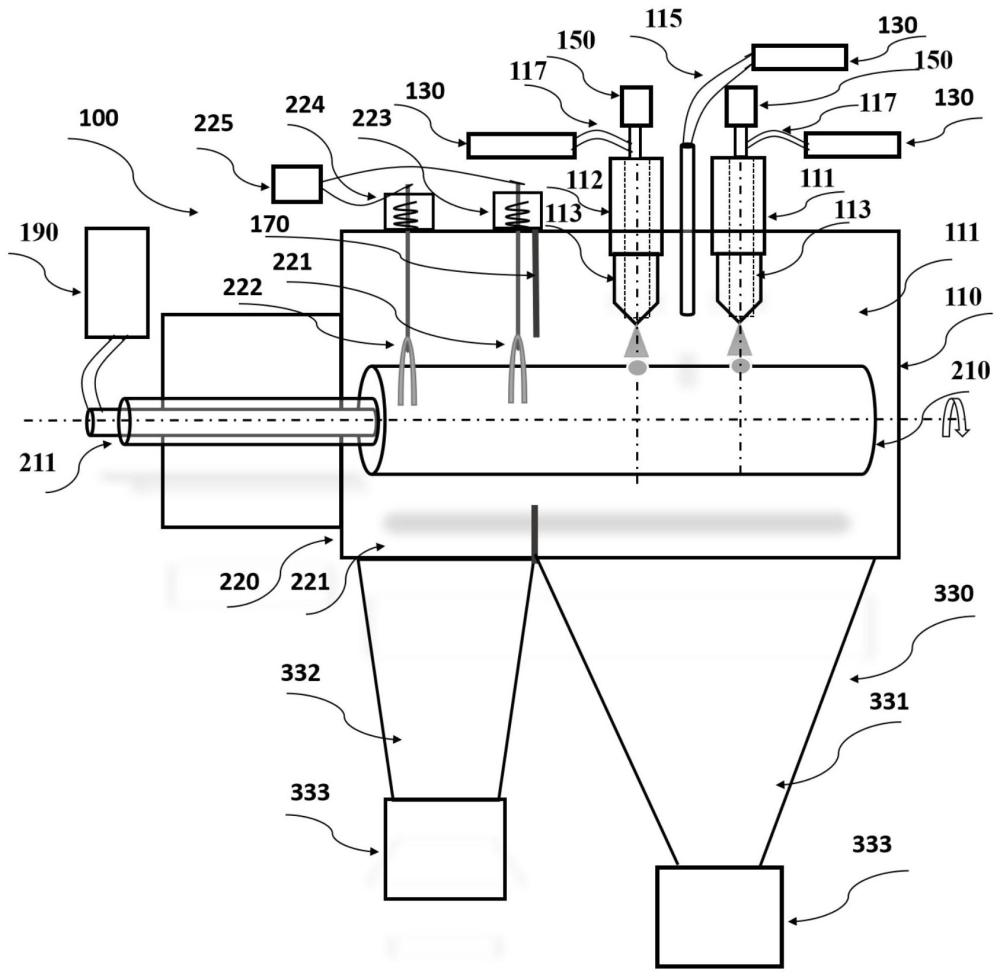

图1为本发明的一种可扩展电弧放电制备寡壁碳纳米管的装置结构示意图。

图2为本发明的装置扩展后的多合成单元的结构示意图。

图3为本发明的装置的阻隔单元和催化剂熔体的侧视图。

图4为本发明的实施例3制备得到的寡壁碳纳米管的扫描电镜示意图。

图5为本发明的实施例4采用本发明装置制备管壁碳纳米管的热重表征示意图。

图6为本发明的实施例3制备的寡壁碳纳米管的拉曼谱示意图。

图7为本发明的实施例3制备的寡壁碳纳米管的透射电镜示意图。

图8为本发明的实施例3制备的结焦产物透射电镜示意图。

图中:

100.炉体;110.合成单元;111.中空阴极电极枪;112.中空阳极电极枪;113.中空石墨电极;115.碳源混合气注入管;130.预热器;150.输送器;170.阻隔单元;190.驱动单元;210.催化剂熔体;211.冷却单元;220.刮除单元;221.第一弧形刮刀;222.第二弧形刮刀;223.第一驱动电机;224.第二驱动电机;225.控制器;330.收集单元;331.第一收集室;332.第二收集室;333.过渡室。

具体实施方式

下面结合附图和具体实施例对本发明的技术方案做进一步说明。

为了解决现有技术存在的问题,本发明采用的技术方案是:一种可扩展电弧放电制备寡壁碳纳米管的装置。

如图1所示,本发明一种电弧放电制备寡壁碳纳米管的装置,该装置包括:炉体100、预热器130、输送器150、收集单元330、一个合成单元110、一个刮除单元220、一个阻隔单元170、催化剂熔体210和驱动单元190;

其中,所述刮除单元220和合成单元110以一定的间隔距离设置在所述炉体100内部的上端,所述阻隔单元170设置在所述刮除单元220和合成单元110之间,所述催化剂熔体210设置在所述炉体100的内部,且位于所述刮除单元220和合成单元110的下方;阻隔单元和催化剂熔体侧视图如图3所示。

所述驱动单元190设置在所述炉体100一侧的外部,并通过连接轴与所述催化剂熔体一端固接,驱动所述催化剂熔体210转动和伸缩移动;

所述催化剂助剂输送器150和预热器130均与所述合成单元110连接。

所述合成单元包括:中空阴极电极枪111、中空阳极电极枪112,中空石墨电极113和碳源混合气注入管115;

所述的收集单元330分为第一收集331室,主要回收寡壁碳纳米管产物,主要回收焦碳的第二收集室332,所述的第一收集室位于合成单元正下方,所述的第二收集室位于刮除单元正下方,收集室均配备过渡室333,当收集室收集产物较多时,在不停实验情况下,可使用过渡室333将产物转移出收集室,用于连续收集产物,延长反应时间。

其中,所述中空阴极电极枪111和中空阳极电极枪112的一端从所述炉体100的顶部插入到所述炉体的内部,且所述中空阴极电极枪111和中空阳极电极枪112之间间隔一定的距离;所述中空阴极电极枪和中空阳极电极枪的另一端分别与所述预热器130和输送器150连接;

所述碳源混合气注入管115设置在所述中空阴极电极枪111和中空阳极电极枪112之间,且与所述预热器130连接。

所述刮除单元220包括:第一弧形刮刀221,第二弧形刮刀222、第一驱动电机223、第二驱动电机224和控制器225;

其中,所述第一驱动电机223和第二驱动电机224设置在所述炉体100的顶部,通过连接轴分别与所述第一弧形刮刀221和第二弧形刮刀222连接,所述控制器225分别与所述第一驱动电机和第二驱动电机连接。

所述阻隔单元170为中间圆孔形板,圆心与催化剂熔体210同心,且所述中间圆孔形板的一端与所述炉体的顶部固接,另一端的端部距离所述催化剂熔体210表面的距离d为10-100mm;

所述中间圆孔形板的材质为难熔金属钨、钽、钽铁合金、镁碳材质、刚玉材质或石墨。所述阻隔单元和催化剂溶体的侧视图如图3所示。

所述催化剂熔体210为直径不小于30cm的空心金属圆柱体,且所述空心金属圆柱体内部设有冷却单元211;所述中空阴极和阳极电极极心距D为50-350mm之间。

所述的催化剂熔体210为含铁的化合物或混合物,用于导通平行的两组电极形成等离子电弧,通过压制成圆柱形,包含镍、钴、碳化铁、羧基铁、羰基铁、钴、镍合金、钨、钽、铼、钼、钇、镧、镝中的至少一种。

如图2所示,本发明的装置扩展后的多合成单元的结构示意图,该装置采用依次等距设置的3个合成单元110和3个刮除单元220,且每个合成单元110和刮除单元220之间均设有阻隔单元170,且3个合成单元110共用一个催化剂熔体210,每个合成单元110和刮除单元220的下方均设有收集单元330,每个收集单元330的底部均设有过渡室333。

本发明的另一目的提供一种采用上述的装置制备单壁碳纳米管的方法,该方法具体包括以下步骤:

S1)将助催化剂置于输送器150中,通入惰性气体对炉体100进行排空;

S2)启动等离子体电弧通过催化剂熔体210导通,启动驱动单元190让催化剂熔体旋转和伸缩,启动预热器130对混合气体和碳源混合气进行预热;

S3)通过输送器150将催化剂助剂定量通过中空阴极电极枪111和中空阳极电极112进入炉体内,催化剂助剂经过电弧区域与局部熔融的催化剂熔体210相遇,通过催化剂助剂的进一步限制催化剂熔体蒸发出的纳米催化剂的长大,用于制备出0.5-6纳米的催化剂粒子,通入碳源混合气与制备出的催化剂纳米粒子在电弧作用下催化裂解生成寡壁碳纳米管落入第一收集室331;

S4)随着反应是进行,催化剂熔体210旋转伸缩方向远离阴极和阳极时,提起第一弧型刮刀221,下压第二弧形刮刀222,让附着在熔体表面的结焦刮落落入第二收集室332,当催化剂熔体旋转伸缩方向接近阴极和阳极方向时,下压第一弧型刮刀221,提起第二弧形刮刀222,让附着在旋转熔体表面的焦碳落入第二收集室,让催化剂熔体始终保持洁净状态,利于持续生成出催化剂纳米粒子用于连续生长。

所述S1)催化剂助剂为噻吩、二甲基亚砜、二硫化碳、硫粉、硫化氢、二氧化硫、硫化亚铁、甲磺酸、硫酸亚铁、硫化钨、硫化锰、硫化钼或其他含硫化合物或混合物;

所述S1)中的所述催化剂熔体210旋转圈数为6-360转/分钟,每分钟伸缩不超过100次,伸缩的距离不小于100mm。

所述S2)中所述碳源混合气预热温度为200-550℃;所述合成单元110加热至600-1600℃;

所述S2)中的混合气为惰性气体、还原性气体和水蒸气混合气,其中惰性气体体积占比20-65%,还原性气体体积占比30-65%,其余为水蒸气;所述碳源混合气中包含碳源气、还原性气体和微量的氧气,碳源气体的体积占比为15-55%;还原性气体为30-84%,其它为氧气。

对于该方法,惰性气体选自氩气、氮气、氦气中的至少一种,优选为氩气;所述还原性气体为氢气、一氧化碳、氨气中的至少一种。

碳源气优为天然气,甲烷,乙烷,丙烷,丁烷,戊烷,己烷,乙烯,丙烯,脂族烃,碳原子数是1-10个的烃,具有稠合的或隔离的环的单环或双环芳族烃,和烯烃C

实施例1

先将助催化剂噻吩置于输送器中,通入惰性气体氩气对炉体进行排空;然后启动等离子体电弧通过催化剂熔体导通加热至960℃,中空阴极和阳极电极极心距D为120mm。催化剂熔体为包含铁和镝空心金属圆柱体,直径为20cm,空心金属圆柱体内部设有冷却单元,催化剂熔体旋转圈数为60转/分钟,每分钟伸缩10次,伸缩的距离为280mm。

启动预热器对混合气体和碳源混合气进行预热,碳源混合气预热温度为350℃;混合气为惰性气体、还原性气体和水蒸气混合气,其中惰性气体为氩气体积占比65%,还原性气体为氢气体积占比33%,其余为水蒸气。碳源混合气中包含碳源气、还原性气体和微量的氧气,碳源气体为天然气的体积占比为55.5%,还原性气体是一氧化碳体积占比为44%,其它为氧气。

所述阻隔单元为钨材质的中间圆孔形板,圆心与催化剂熔体同心,距离催化剂熔体表面的距离d为60mm。制备出0.5-6纳米的催化剂粒子,通入碳源混合气与制备出的催化剂纳米粒子,在电弧作用下催化裂解生成寡壁碳纳米管落入第一收集室。随着反应是进行,催化剂熔体旋转伸缩方向远离阴极和阳极时,提起第一弧型刮刀,下压第二弧形刮刀,让附着在熔体表面的结焦刮落落入第二收集室,当催化剂熔体旋转伸缩方向接近阴极和阳极方向时,下压第一弧型刮刀,提起第二弧形刮刀,让附着在旋转熔体表面的焦碳落入第二收集室,让催化剂熔体始终保持洁净状态,利于持续生成出催化剂纳米粒子用于连续生长。

由表2可知实施例1所得初产物的平均I

本发明所述装置和方法能够有利于实现长时间连续有效地获得宏量的寡壁碳纳米管。同时对于其他类似反应器有相似的效果,具有一定的通用性。

高品质寡壁碳纳米管样品的拉曼光谱法、热重表征方法、扫描电子显微术和能量色散X射线谱表征方法、透射电子显微术表征方法和紫外可见近红外吸收光谱表征方法标准参见GB/T 32871-2016、GB/T 24490-2009、GB/T 32869-2016、GB/T 30534-2014和GB/T39114-2020。所述的测试方案参考表1所述。

表1测试方案

实施例2

采用实施例1的装置和工艺方法区别在于,所述的助催化剂为硫化锰,所述的炉体加热至1160℃,中空阴极和阳极电极极心距D为280mm。催化剂熔体包含铁和钼的空心金属圆柱体,直径为30cm,催化剂熔体旋转圈数为120转/分钟,每分钟伸缩30次,伸缩的距离为360mm。所述的碳源混合气预热温度为450℃,混合气为中惰性气体为氩气体积占比35%,还原性气体为氢气体积占比43%,其余为水蒸气。碳源混合气中碳源气体为甲烷的体积占比为45%,还原性气体是一氧化碳体积占比为54%,其它为氧气。所述阻隔单元为钽材质的中间圆孔形板,催化剂熔体表面的距离d为50mm。

由表2可知实施例2所得初产物的平均I

实施例3

采用实施例2的装置和工艺方法区别在于,所述的助催化剂为甲磺酸,所述的炉体加热至1550℃。催化剂熔体包含铁、镍和钇的空心金属圆柱体,外直径为60cm,催化剂熔体旋转圈数为180转/分钟。

所述的碳源混合气预热温度为550℃;混合气为中惰性气体为氩气体积占比40%,还原性气体为氢气体积占比55%,其余为水蒸气。碳源混合气中包含碳源气、还原性气体和微量的氧气,碳源气体为丙烯的体积占比为35.5%;还原性气体是一氧化碳体积占比为64%。所述阻隔单元为刚玉材质的中间圆孔形板,催化剂熔体表面的距离d为30mm。

图6为实施例3制备得到样品拉曼光谱在180cm-1具有明显且尖锐的RBM特征吸收峰,即产物中含有单壁碳纳米管,在激发波长为532nm的测试条件下经过计算产物I

实施例4

采用实施例3的装置和工艺方法区别在于,所述的助催化剂为甲磺酸,所述的炉体加热至1350℃。催化剂熔体包含铁和镧的空心金属圆柱体,外直径为40cm催化剂熔体,催化剂熔体旋转圈数为240转/分钟。每分钟伸缩6次,伸缩的距离为500mm。所述阻隔单元为镁碳材质的中间圆孔形板,催化剂熔体表面的距离d为15mm。

从图5实施例4产物TG表征可以得出残留为19.5%,由表2可知实施例4所得初产物的平均I

实施例5

采用实施例3的工艺方法,区别在于含有一个长旋转可移动催化剂熔体的炉体内加装3组合成单元、刮除单元、收集单元和阻隔单元,实现可扩展生产单元的目的,见图2所示可扩展的一种形式。由表2可知实施例5所得初产物的平均I

表2实施例中产物指标

以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

如在说明书及权利要求书当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求书并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求书当中所提及的“包含”、“包括”为一开放式用语,故应解释成“包含/包括但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在预设误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本申请的较佳实施方式,然所述描述乃以说明本申请的一般原则为目的,并非用以限定本申请的范围。本申请的保护范围当视所附权利要求书所界定者为准。

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

上述说明示出并描述了本申请的若干优选实施例,但如前所述,应当理解本申请并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本申请的精神和范围,则都应在本申请所附权利要求书的保护范围内。