一种三维堆叠芯片的液冷架构

文献发布时间:2024-04-18 19:48:15

技术领域

本发明属于芯片技术领域,尤其涉及一种三维堆叠芯片的液冷架构。

背景技术

目前以单片微波集成电路(MMIC)、多芯片模块(MCM)、片上系统(SOC)、系统级封装(SIP)等为代表微系统技术正向多功能一体化、三维堆叠、混合异构集成、智能传感等方向发展;通过芯片在垂直方向上的堆叠,利用硅通孔(TSV)将芯片连通,实现芯片之间和芯片内部的垂直互连,缩短讯号传递路径,减少寄生电容,降低功耗。同时微系统产品也从芯片级、部件级向复杂程度更高的系统级应用发展,未来也将有更多的电力电子系统基于微系统技术实现微小型化、高度集成化、智能化、轻量化。

伴随着GaN等三代半导体材料的应用,芯片的热流密度从100W/cm

专利CN 106356344 A公布了一种基于三维堆叠封装的风冷散热结构,采用在基板上加工通孔实现多层堆叠结构内部低功率芯片的风冷散热;专利CN 114783970 A公布了一种针对单层高功率射频阵列的微流道冷却装置,采用内嵌微流道的基板实现高功率阵列芯片的液冷冷却。

现有专利和设计中存在的主要问题包括:传统风冷散热技术无法适应未来高集成封装结构下高功率芯片的高热流密度散热的需求;现有液冷技术主要解决单层单点或阵列发热芯片的散热需求,散热设计主要基于芯片在同一平面布局,无法解决三维堆叠封装下多层大功率发热芯片堆叠导致的立体方向散热瓶颈和“热孤岛”问题。

综合来看,已有专利仅考虑了单层大功率芯片的散热结构设计,对多层(两层及以上)大功率芯片堆叠情形下的散热问题未考虑。

发明内容

为此,本发明提出了一种内嵌微流道的高功率三维堆叠芯片液冷散热架构,针对多层堆叠的高功率芯片散热架构,依据不同芯片的散热需求进行平面和三维立体流道设计,从而实现多层堆叠芯片的高效散热。

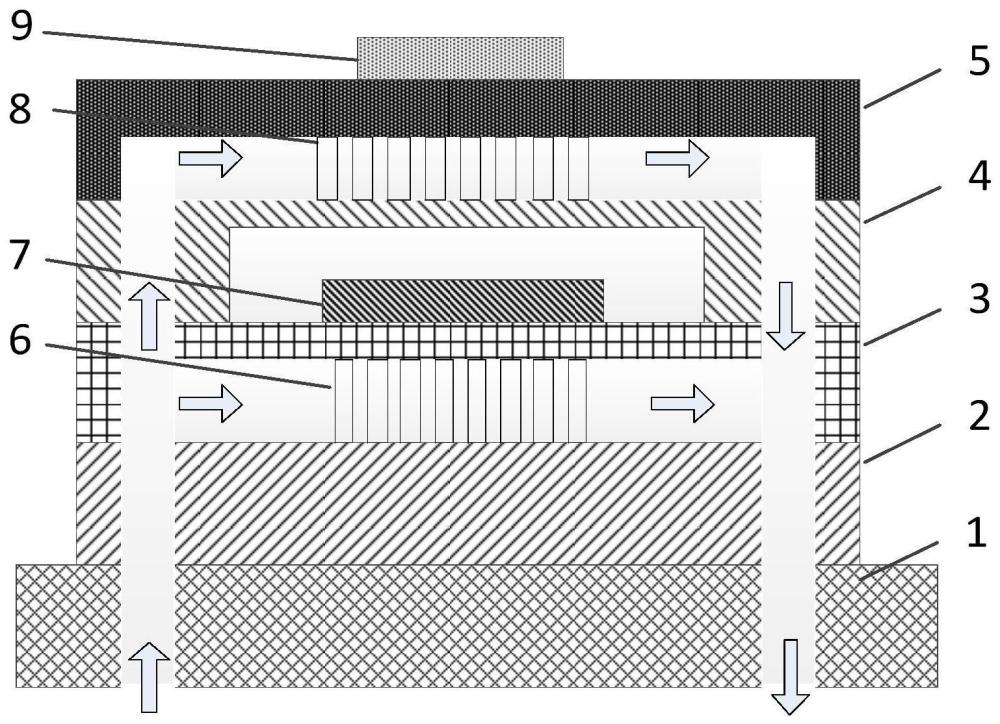

本发明的一种三维堆叠芯片的液冷架构,包括第一层基板(1)、第二层基板(2)、第三层基板(3)、第四层基板(4)、第五层基板(5)、第一层芯片(7)和第二层芯片(9)。

第一层基板(1)为电路互联结构支撑层,基板表面开有进水口(10)和出水口(11)。

第二层基板(2)下表面与第一层基板(1)上表面键合,形成电路连接,基板表面开有进水口(12)和出水口(13),并在第一、第二层基板的进水口(10、12)和出水口(11、13)处布置密封环,形成可靠密封连接;第二层基板(2)上表面与第三层基板(3)下表面键合,密封形成微流道腔体,并在流道周围布置密封环,形成可靠密封连接。

第三层基板(3)下表面采用干法刻蚀或湿法刻蚀在硅片上加工流道,同时在第一层芯片(7)正下方区域刻蚀微流道(6),第三层基板(3)表面开有进水口(14)和出水口(15),并在第二、第三层基板的进水口(12、14)和出水口(13、15)处布置密封环,形成可靠密封连接,第三层基板(3)下表面与第二层基板(2)上表面流体密封互联,第三层基板(3)上表面与第四层基板(4)下表面流体密封互联;微流道(6)与正上方上表面的第一层芯片(7)互联。

第四层基板(4)下表面采用干法刻蚀或湿法刻蚀在硅片上加工空腔,第一层芯片(7)置于空腔内,第四层基板(4)表面开有进水口(16)和出水口(17),并在第三、第四层基板的进水口(14、16)和出水口(15、17)处布置密封环,形成可靠密封连接,第四层基板(4)上表面与第五层基板(5)下表面流体密封互联。

第五层基板(5)下表面采用干法刻蚀或湿法刻蚀在硅片上加工流道,与第四层基板(4)进水口(16)和出水口(17)连通,同时在第二层芯片(9)正下方区域刻蚀微流道(8);第五层基板(5)下表面与第四层基板(4)上表面流体密封互联,并在微流道(8)正上方上表面与第二层芯片(9)互联。

冷却工质在外部泵驱装置驱动下从第一层基板(1)的进水口(10)进入,流经第二层基板(2)后进入第三层基板(3),冷却工质在第三层基板(3)中分两条支路,向上支路继续往上通向第四层基板(4),水平支路流经第三层基板(3)中微流道(6)冷却第一层芯片(7)后与上层回流支路汇合,向上支路流过第四层基板(4)后进入第五层基板(5),冷却工质流经第五层基板(5)后与第三层基板(3)流动汇合,然后流经第二层基板(2),最终经第一层基板(1)出水口(11)回到外部液体驱动装置,形成完整循环。

进一步地,第一层基板(1)平面尺寸大于等于另外几层基板。

进一步地,基板之间通过共晶键合、硅硅键合或密封胶连接方式实现层与层之间的水密连接。

进一步地,第一层基板(1)选用HTCC、LTCC、铝碳硅、金刚石铝或金刚石铜等材料,厚度为0.5~5mm。

进一步地,第二至五层基板材料选用硅片,厚度为0.2~1.0mm。

进一步地,微流道正上方区域的硅片上表面采用大面积焊接或倒装焊方式与芯片实现互联。

进一步地,微流道选用平行微流道、蛇形微流道或圆柱型微流道形式,总宽度大于芯片宽度,肋片宽度为10μm~100μm,肋片高度为100μm~400μm。

进一步地,芯片高度为50μm~200μm,通过金丝打线或球栅阵列方式与基板上表面电路实现连接。

进一步地,冷却工质为常规水、乙二醇水溶液或电子氟化液,微流道内冷却工质可单相流动,也可发生相变后两相流动。

本发明的有益效果在于

解决了多层大功率芯片堆叠时内部芯片的散热问题。

附图说明

图1为本发明架构示意图。

图2为三维堆叠芯片的液冷架构俯视图和A-A断面图。

图3为第一层基板俯视图。

图4为第二层基板俯视图。

图5为第三层基板仰视图和B-B断面图。

图6为第四层基板仰视图和C-C断面图。

图7为第五层基板仰视图和D-D断面图。

其中,1为第一层基板,2为第二层基板,3为第三层基板,4为第四层基板,5为为第五层基板;6为第三层基板内部微流道,7为第一层芯片,8为第五层基板内部微流道,9为第二层芯片,10为第一层基板进水口,11为第一层基板出水口,12为第二层基板进水口,13为第二层基板出水口,14为第三层基板进水口,15为第三层基板出水口,16为第四层基板进水口,17为第四层基板出水口。

具体实施方式

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要说明的是,“上”、“下”、“上表面”、“下表面”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

参见图1和2,本发明的液冷架构可为两层芯片,每层4个阵列芯片散热,共由5层基板和两层芯片组成。

参见图3,第一层基板1材料可选高温共烧陶瓷基板(HTCC)、低温共烧陶瓷基板(LTCC)、铝碳硅、金刚石铝、金刚石铜等材料,厚度优选0.5~5mm。该层基板可作为电路互联层或结构支撑层,其平面尺寸可大于等于另外几层基板。基板表面开有进水口10和出水口11。

参见图4,第二层基板2材料优选硅片,厚度优选0.2~1.0mm。该层基板2可在表面布置电路,进行高精度电路重布线;第二层基板2下表面与第一层基板1上表面键合,形成电路连接,并在第一、第二层基板的进水口10、12和出水口11、13附近布置密封环,形成可靠密封连接。键合方法可选共晶键合、硅硅键合、密封胶连接等。第二层基板2上表面与第三层基板3键合密封形成微流道腔体,并在流道周围布置密封环,形成可靠密封连接。

参见图5,第三层基板3材料优选硅片,厚度优选0.2~1.0mm。该层基板下表面采用干法刻蚀或湿法刻蚀在硅片上加工流道,同时在芯片正下方区域刻蚀微流道6。微流道可选平行微流道、蛇形微流道、圆柱型微流道等形式,微流道6肋片宽度优选10μm~100μm,肋片高度优选100μm~400μm。第三层基板3表面采用干法刻蚀、湿法刻蚀、激光加工等方式加工通孔14和15用作进水口和出水口。第三层基板3下表面与第二层基板2上表面采用共晶键合、硅硅键合、密封胶连接等方式实现流体密封互联。第三层基板3上表面与第四层基板4下表面采用共晶键合、硅硅键合、密封胶连接等方式实现流体密封互联,并在微流道6正上方区域的硅片上表面采用大面积焊接、倒装焊等方式与第一层芯片7实现互联。微流道6的总宽度可略微大于芯片7的宽度,芯片7的高度优选50μm~200μm,并可通过金丝打线、球栅阵列(BGA)等方式与第三层基板3上表面电路实现连接。图5中流道设计采用串并联方式实现4颗芯片的散热,但可以根据实际芯片布局和数量开展流道设计,包括但不局限于单层基板平面内的串并联流道布局,增加基板层数实现立体集分液等。

参见图6,第四层基板4材料优选硅片,厚度优选0.2~1.0mm。该层基板4下表面采用干法刻蚀或湿法刻蚀在硅片上加工空腔,空腔尺寸略大于第一层芯片7的尺寸,空腔高度略大于第一层芯片7的高度。第四层基板4表面采用干法刻蚀、湿法刻蚀、激光加工等方式加工通孔16和17用作进水口和出水口。

参见图7,第五层基板5材料优选硅片,厚度优选0.2~1.0mm。该层基板5下表面采用干法刻蚀或湿法刻蚀在硅片上加工流道,同时在芯片正下方区域刻蚀微流道8。微流道可选平行微流道、蛇形微流道、圆柱型微流道等形式,微流道8肋片宽度优选10μm~100μm,肋片高度优选100μm~400μm。第五层基板5下表面与第四层基板4上表面采用共晶键合、硅硅键合、密封胶连接等方式实现流体密封互联,并在微流道8正上方区域的硅片上表面采用大面积焊接、倒装焊等方式与第二层芯片9实现互联。微流道8的总宽度可略微大于芯片9的宽度,芯片9的高度优选50μm~200μm,并可通过金丝打线、球栅阵列(BGA)等方式与第五层基板5上表面电路实现连接。图7中流道设计采用串并联方式实现4颗芯片的散热,但可以根据实际芯片布局和数量开展流道设计,包括但不局限于单层基板平面内的串并联流道布局,增加基板层数实现立体集分液等。

冷却介质可采用常规水、乙二醇水溶液、电子氟化液等,微流道内冷却工质可单相流动,也可发生相变后两相流动。冷却工质在外部泵驱装置驱动下从第一层基板1进入,流经第二层基板2后进入第三层基板3。冷却工质在第三层基板3中分两条支路,向上支路继续往上通向第四层基板4,水平支路流经第三层基板3中微流道6冷却第一层芯片7后,与上层回流支路汇合。第三层基板3中芯片7正下方加工有微流道6来提高局部换热能力。冷却工质通过向上支路流过第四层基板4后进入第五层基板5。第四层基板4内部开有空腔以便内部放置第一层芯片7。第五层基板5内部在第二层芯片9正下方加工微流道8来提高局部换热能力。冷却工质流经第五层基板5后与第三层基板3流动汇合,然后流经第二层基板2和第一层基板1,回到外部液体驱动装置,形成完整循环。

本发明不局限于上述具体的实施方式,本发明可以有各种更改和变化。凡是依据本发明的技术实质对以上实施方式所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围。