一种结构节点刚度测试的加载装置

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及测试装置,更具体地说涉及一种结构节点刚度测试的加载装置。

背景技术

结构节点是建筑结构的主要元素之一,一般构件受限于生产或运送的最大尺寸,所以将两个以上的固定体连结起来的构件称为结构节点。而结构节点是结构受力的一个薄弱部位,广泛存在于各种建筑建构中。

目前,一般的结构节点加载装置是单一的转动加载装置或单一的拉挤加载装置,但现实中结构节点的破坏形成往往在结构节点转动的同时伴随拉挤效应,所以一般的结构节点加载装置无法真正模拟出现实中结构节点的受力情况;再者,转动和拨拉效应的叠加会使结构节点更加容易被破坏。

有鉴于此,本发明人在此基础上进行了深入研究,遂有本案的产生。

发明内容

本发明的目的是提供一种结构节点刚度测试的加载装置,转动和拉挤动作同时作用于结构节点处,以模拟真正的结构节点受力情况,提高测试的准确性。

为达到上述目的,本发明的解决方案是:

一种结构节点刚度测试的加载装置,其特征在于:包括用于滑动的节点滑动装置;所述节点滑动装置包括载体和用于带动所述载体滑动的滑轮组,所述滑轮组安装于所述载体上,所述载体上限位放置有节点试件,所述载体的第一侧和第二侧外分别安装有用于限制所述节点试件转动的侧向限位装置,两所述侧向限位装置相背布置,所述载体的第三侧外安装有用于限制所述节点试件移动的轴向限位装置,以所述载体的第一侧至第二侧的方向为纵向,垂直于纵向的方向为横向;还包括用于推动所述节点试件靠近或背离所述侧向限位装置的第一加载装置及用于推动所述节点试件靠近或背离所述轴向限位装置的第二加载装置,所述第一加载装置和所述第二加载装置均分别安装于墙体和所述节点试件之间。

两所述加载装置分别对应为所述第一加载装置和所述第二加载装置,所述第一加载装置和所述第二加载装置均包括施力器和固定组件,两所述固定组件均包括安装于所述节点试件上的固定板和安装于所述固定板上的固定套,两所述施力器的伸缩杆分别插设于对应的所述固定套中,且两所述施力器分别安装于所述墙体上。

所述载体的底部安装有若干个沿所述载体的纵向布置的固定条,各所述固定条依次沿所述载体的横向布置,各所述固定条的两端分别安装有滑轮,各所述滑轮共同形成所述滑轮组。

所述载体的上侧侧边处安装有至少一根的载体限位条,各所述载体限位条共同形成有限制所述节点试件移动的限制区域。

还包括安装于所述节点试件的上侧的约束围栏,所述约束围栏与所述节点试件的上轮廓相匹配。

两所述侧向限位装置均包括用于固定的侧向地锚支座和安装于所述侧向地锚支座中的侧向限位组件;

所述侧向限位组件包括侧向限位条、若干个侧向螺杆和若干个第一滚轮,所述侧向限位条上开设有安装槽,各所述第一滚轮分别以能够转动的方式安装于所述安装槽中,且各所述第一滚轮均凸出于所述安装槽,各所述第一滚轮依次沿所述安装槽的长度方向布置;各所述侧向螺杆均安装于所述侧向限位条上,各所述侧向螺杆与各所述第一滚轮分设于所述侧向限位条的两侧;并且,所述侧向地锚支座上开设有若干个安装孔,各所述安装孔与各所述侧向螺杆分别一对一配设,且各所述侧向螺杆分别配设有侧向螺母。

两所述侧向地锚支座安装于测试平地上时,各所述第一滚轮均紧贴于所述节点试件。

所述轴向限制装置包括移动组件、两轴向限位板和用于固定的轴向地锚支座,两所述轴向限位板均安装于所述轴向地锚支座中,且两所述轴向限位板依次沿上下方向布置;

所述移动组件包括移动板、安装棒和限位架,所述安装棒通过所述限位架安装于所述移动板上,所述移动板安装于所述节点试件上,所述安装棒上下布置,所述安装棒的两端分别安装有能够转动的第二滚轮,并且,所述限位架位于两所述轴向限位板之间,所述安装棒和所述移动板分设于所述轴向限位板的两侧。

采用上述结构后,本发明具有如下有益效果:

1、采用节点滑动装置、第一加载装置和第二加载装置的结合,两加载装置分别根据所需加载方向施加推拉力,因节点试件被两侧向限位装置限位,使节点试件在第一加载装置施加推拉力的作用下产生转动效果,即结构节点被作用侧向力而有转动效果,同时,因节点试件被轴向限位装置限位,使节点试件在第二加载装置施加的推拉力的作用下产生推拉效果,即结构节点被作用拉拔力,以此实现转动和拉拔动作同时作用在结构节点处,以模拟节点试件受到双重作用的受力情况,从而达到测试结构节点刚度的满目的,并且测试贴合实际结构节点实际受力情况,提高了测试的准确性和可靠性。

2、约束围栏的设置,操作人员根据测试要求在约束围栏中放置重物,以模拟节点试件受到竖向荷载时的情况,增加测试的准确性。

附图说明

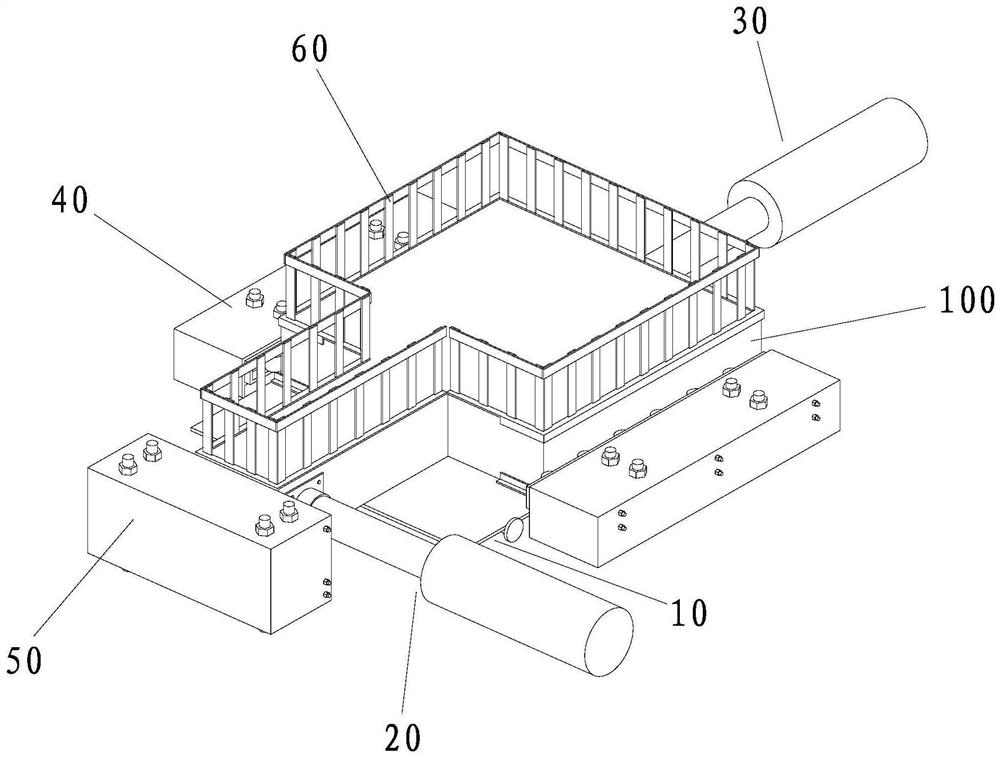

图1为本发明加载装置的结构示意图(省略墙体);

图2为本发明中节点滑动装置的结构示意图;

图3为本发明中节点滑动装置另一角度的结构示意图;

图4为本发明中节点滑动装置与节点试件的装配示意图;

图5为本发明中节点滑动装置与节点试件另一角度的装配示意图;

图6为侧向限位装置的结构示意图;

图7为侧向限位装置的分解示意图;

图8为侧向限位装置的装配示意图(省略侧向限位组件);

图9为轴向限位装置的结构示意图;

图10为轴向限位装置的分解示意图。

图中:

100-节点试件; 10-节点滑动装置;

11-载体; 12-固定条;

13-滑轮; 14-载体限位条;

141-限制区域; 20-第一加载装置;

21-施力器; 22-固定组件;

221-固定板; 222-固定套;

30-第二加载装置; 40-侧向限位装置;

41-侧向锚地支座; 411-侧向螺纹孔;

412-侧向螺栓; 42-侧向限位组件;

421-侧向限位条; 4211-安装槽;

422-侧向螺杆;

423-第一滚轮; 50-轴向限位装置;

51-轴向地锚支座; 52-移动组件;

521-移动板; 522-安装棒;

523-限位架; 53-轴向限位板;

531-限位部; 54-轴向螺杆;

55-第二滚轮; 60-约束围栏。

具体实施方式

为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

一种结构节点刚度测试的加载装置,用于对节点试件的刚度进行测试,该节点试件为所需测试的节点结构的试件。

如图1-10所示,包括节点滑动装置10以及第一加载装置20和第二加载装置30,节点滑动装置10用于带动节点试件100多角度滑动,第一加载装置20和第二加载装置30均用于在所需加载方向上施加推拉力。

节点滑动装置10包括载体11和用于带动载体滑动的滑轮组,滑轮组安装于载体11上,该载体11为方形板,节点试件100放置于载体11的上侧处并限位于载体11上,载体11的第一侧和第二侧外分别安装有侧向限位装置40,即有两侧向限位装置40,两侧向限位装置40相背布置,载体11的第三侧外安装有轴向限位装置50。第一加载装置20和第二加载装置30均分别安装于节点试件100和墙体之间,其中,第一加载装置20用于推动所述节点试件靠近或背离其中一个所述侧向限位装置40;第二加载装置30用于推动所述节点试件靠近或背离所述轴向限位装置50。其中,两侧向限位装置共同用于限制载体11的转动,因节点试件100限位在载体11上,故也就是限制节点试件100的转动;轴向限位装置50用于限制载体11的移动,也就是限位节点试件100的移动。

本发明中,两加载装置均可以根据实际测试过程中的加载要求调整对结构节点的加载方向,以形成任意方向的加载,如与节点试件100成30°角的方向施加推拉力等。较佳地,两加载装置还可以根据实际测试过程中的加载要求调整对结构节点的加载大小,以对结构节点进行不同需求测试。

为方便描述,以载体11的左右方向为纵向,载体11的前后方向为横向,其中,第一侧和第二侧分别对应为左侧和右侧,第三侧和第四侧分别对应为前侧和后侧。其中,这里的前、后、左和右侧的定义是为了方便描述和便于理解,本发明不限定于该方位。

具体来讲,两加载装置分别对应为第一加载装置20和第二加载装置30,第一加载装置20用于沿纵向施加推拉力,也可以说,给节点试件100施加侧向力,令节点试件100的前部侧向(即沿左侧或右侧)移动;第二加载装置30用于沿横向施加推拉力,也可以说,给节点试件100施加纵向力,令节点试件100前后移动。

如图1-3所示,节点滑动装置具体结构为:载体11的底部安装有若干个固定条12,各固定条12均沿载体11的纵向布置,且各固定条12依次沿载体11的横向间隔布置;在各固定条12的两端分别安装有滑轮13,各滑轮13均为现有公知的万向轮或滚动轮;各滑轮13共同形成前述的滑轮组,使载体11在外力作用下以通过滑轮组而能够滑动。载体10的上侧侧边处安装有至少一根的载体限位条14,载体限位条14的数量根据实际测试中节点试件100的大小和形状进行设定,且多根载体限位条14均为钢条,并依次采用焊接的方式形成一个整体;各载体限位条14依次沿载体14上侧的外轮廓进行布置,且各载体限位条14共同形成与节点试件100相匹配的限制区域141,以图1所示节点试件100的形状为例进行说明,载体限位条14有三根,第一根和第二根均呈L型,第三根的两端分别第一根和第二根的后端,节点试件100的后部紧卡于三根载体限位条14所形成的限制区域141中,即使节点试件100的后部的各侧均被限制而固定在限制区域141中,以使节点试件100在受到横向或纵向的推拉力时带动载体11一同动作。

作为优选地方式,如图4-5所示,本发明还包括约束围栏60,该约束围栏60安装于节点试件100的上侧,该安装方式为现有公知方式,如焊接;并且,约束围栏60与节点试件100的上轮廓相匹配,该约束围栏与现有公知的围栏相同,约束围栏60采用钢材制作而成。展开地,约束围栏60包括下约束条、上约束条及若干根竖向条,各竖向条均沿上下布置,且各竖向条的两端分别连接下约束条和上约束条,下约束条沿节点试件100的上轮廓布置;这样,约束围栏60和节点试件100共同形成放置区域,方便测试人员在放置区域内放置重物,以模拟节点试件100受到重物时的情况,即竖向荷载时的情况,增加测试的可靠性和准确性。

如图1所示和如图6-8所示,两侧向限位装置40分设于载体11的左侧和右侧,且两侧向限位装置40分别固定安装于测试平地上,该测试平地可以为平台、基座或测试室的地面等平地处,并不局限于某一地点。两侧向限位装置40结构相同,故以其中一个侧向限位装置为例进行说明。侧向限位装置40包括侧向地锚支座41和侧向限位组件42,侧向地锚支座41呈盒状,且侧向地锚支座41具有敞口,侧向限位组件42安装于侧向地锚支座41中,且侧向限位组件42靠近于侧向地锚支座41的侧边处。

进一步地,侧向地锚支座41按常规结构锚固在测试平地上,如侧向地锚支座41的上侧和下侧处分别开设有多个相互对应的侧向螺纹孔,两相互对应的侧向螺纹孔411为一组,各组分别配设有侧向螺栓412,且测试平地上钻设有多个侧向锚固孔,各侧向锚固孔分别与各组一一对应,各侧向螺栓412分别插设于对应的侧向螺纹孔411和侧向安装孔处。

进一步地,侧向限位组件42包括侧向限位条421、若干个侧向螺杆422和若干个第一滚轮423。侧向限位条421上开设有安装槽4211,该安装槽4211沿侧向限位条421的长度方向布置,本实施例中该安装槽4211为槽钢;各第一滚轮423均上下布置,并依次间隔布置于安装槽4211内,且各第一滚轮423的两端分别以能够转动的方式安装于安装槽4211的两侧壁处,以使各第一滚轮423均能够转动,各第一滚轮423的转动结构为现有公知结构,如采用键联接,并且,各第一滚轮423的相应部分均凸出于安装槽4211外。各侧向螺杆422和各第一滚轮423分设于侧向限位条421的两侧,各侧向螺杆422的第一端固定安装于侧向限位条421上,各侧向螺杆422沿均背离所述侧向限位条421,且各侧向螺杆422的第二端分别设置有侧向螺纹段4221,并且,各侧向螺杆422分别两两为一组,同一组中的两侧向螺杆422依次沿侧向限位条421的宽度方向布置,且每组分别沿侧向限位条421的长度方向间隔布置;相应的,在侧向地锚支座41的侧壁处开设有多个侧向通孔,该侧壁指的是朝向侧向地锚支座41的敞口的一侧,各侧向通孔与各个侧向螺杆422分别一对一配设,且各侧向螺杆422分别配设有侧向螺母。

安装时,先将各侧向螺杆422分别对准对应的侧向通孔,使各侧向螺杆422的第二端分别穿过对应的侧向通孔,然后通过各侧向螺母分别螺旋于对应的侧向螺杆422上,以将侧向限位组件42固定在侧向地锚支座41中,此时各第一滚轮423均朝向侧向地锚支座41,且各第一滚轮423均与节点试件100相互接触,各第一滚轮423在节点试件100前后移动时起到辅助的作用,避免节点试件100在前后移动过程中与侧向限位装置摩擦而使节点试件100磨损影响测试结果。此外,可以采用调节各侧向螺杆422分别穿过对应的侧向通孔的长度,以调整侧向限位组件42凸出于侧向地锚支座41的距离,从而确保各第一滚轮423均能够紧贴于节点试件100。

作为优选地方式,为增加侧向限位装置的强度,侧向地锚支座41内设置有沿长度方向布置的隔板,且侧向地锚支座41通过隔板将侧向地锚支座41分成腔室一和腔室二,同组的两侧向螺杆422分设于腔室一和腔室二中。

如图9-10所示,轴向限位装置50包括轴向地锚支座51、移动组件52和两轴向限位板53。轴向地锚支座51呈盒装,且轴向地锚支座51具有敞口;两轴向限位板53的横向截面均呈L字型,两轴向限位板53分别安装于轴向地锚支座51中,且两轴向限位板53均朝向轴向地锚支座51内,两轴向限位板53均沿轴向地锚支座51的长度方向布置,并依次沿上下方向布置,两轴向限位板53相对布置,并且,两轴向限位板53的侧壁均与轴向地锚支座51的侧边边沿相互平滑过渡,两轴向限位板53之间形成有用于使移动组件52上下方向限位的限位部531。

进一步地,两轴向限位板53均采用常规方式安装于轴向地锚支座51中,如两轴向限位板53的安装结构相同,以其中一块为例进行说明,轴向限位板53的两相对侧壁上开设有轴向安装孔,轴向地锚支座51上对应于各轴向安装孔处分别开设有轴向通孔,两相对应的轴向安装孔和轴向通孔为一组,各组分别配设有相适配的轴向螺杆54,各轴向螺杆54分别配设有轴向螺母。安装时,将两轴向限位板53分别安装于轴向地锚支座51中,且两轴向限位板53的两相对侧壁分别紧贴于所述轴向地锚支座51的内侧壁处,然后各轴向螺杆54分别穿过对应的轴向安装孔和轴向通孔,然后各轴向螺母分别旋紧于对应的轴向螺杆54中,以此将两轴向限位板53分别固定安装在轴向地锚支座51中。

进一步地,轴向地锚支座51按常规结构锚固在测试平地上,该常规结构与前述的侧向地锚支座51的安装结构相同,故不再展开叙述。

进一步地,移动组件52包括移动板521、安装棒522和限位架523。安装棒522通过限位架523连接于移动板521的一侧处,移动板521固定安装于节点试件100的前侧处,移动板521的安装结构为常规的安装结构,如移动板521的四角处分别开设有移动安装孔,各移动安装孔分别配设有固定销,移动板521通过各移动安装孔分别与对应的固定销的插接配合固定在节点试件100上。限位架523包括两相对布置的连接杆,且两连接杆依次沿限位部531的宽度方向布置,两连接杆的第一端均固定连接移动板521,第二端均固定连接安装棒522,并且,安装棒522的两端分别安装有可转动的第二滚轮55,即有两个第二滚轮55,其中,两连接杆之间的距离即为限位部531的宽度。此外,限位架523还可为支架或框架等。

这样,安装时将安装棒522穿过限位部531进入到轴向地锚支座51中,通过两连接杆的共同作用以使移动组件52于上下方向限位在限位部531中,又因移动板521固定在节点试件100上,故使移动组件52仅能沿左右方向移动,此时两第二滚轮55起到辅助的作用。

如图1-5所示,第一加载装置20和第二加载装置30结构相同,故以第一加载装置20为例进行说明。

第一加载装置20包括施力器21和固定组件22,施力器21用于产生推力或拉力。施力器21为圆筒状,施力器21为现有公知能够产生往复力的装置,如液压装置或电动推杆等;固定组件22包括固定板221和固定套222,固定套22固定安装于固定板221上,两者按常规方式连接,如一体成型或焊接等;并且,固定板221固定安装在节点试件100上,固定板221的安装结构与前述移动板521的安装结构相同,故不再赘述;施力器21的伸缩杆沿纵向布置,且施力器21的伸缩杆紧密插设于固定套22中,并且,施力器21的壳体的端面处安装于墙体上,如反力墙。

需说明的是,第二加载装置30的安装位置与第一加载装置20的安装位置不同。第二加载装置30中,其施力器的伸缩杆沿横向布置。

如图1-10所示,本发明的具体安装过程为:先将滑轮组安装在载体11上,再将节点试件100吊装在载体11上,并将节点试件100摆放好位置,然后根据节点试件100的形状和大小,将载体限位条14紧贴着节点试件100的下外轮廓焊接在载体11的上侧处;然后,将两侧向限位器40分别按前述方式固定安装在测试平地上,并使两侧向限位器40上的各第一滚轮423均紧贴节点试件100,再将轴向限位器50按前述方式固定安装在测试平地上;然后再将约束围栏60焊接在节点试件100上,并根据测试过程中的压力要求,堆放重物在约束围栏60中;然后,按前述方式安装第一加载装置20和第二加载装置。

作为优选地方式,上述的节点试件100不局限于上述的形状和大小,也不限定连接特性,节点试件100可为刚性、半刚性和/或柔性连接中的至少一种连接,而且,节点试件100的材料也可以是整体相同或不同材料的组合。

作为优选地方式,节点试件100中与第一加载装置20连接的部分及与第二加载装置30连接的部分分别为相互嵌入连接或一体成型结构。

本发明中一种结构节点刚度测试的加载装置,在节点试件100安装完成后,第一加载装置20和第二加载装置30上的施力器工作,并使两施力器同时作用于节点试件100上;第一加载装置20上的施力器持续伸缩,令节点试件100循环受到向左的推力和向右的拉力,产生节点试件100转动的效果;第二加载装置30上的施力器持续伸缩,令节点试件100循环受到向前的推力和向后的拉力,产生节点试件100拉拔的效果,这样,在节点试件100上同时作用转动和推拉效果,以模拟现实中结构节点受到双向力作用的情况,从而达到测试结构节点刚度的目的。

本发明中,加载装置采用节点滑动装置10、第一加载装置20、第二加载装置30、轴向限位装置50和两侧向限位装置40共同构成,且各装置均方便拆装,故本发明可以根据节点试件100的大小、种类进行自由拼装,且可以重复使用,方便测试人员进行测试的同时,也节约测试成本。

本发明中,节点试件100、第一加载装置20和第二加载装置30上分别安装有测试仪器,测试仪器均为现有公知的测量仪器。

具体讲,节点试件100上的测试仪器包括倾角仪、位移计和应变片。倾角仪安装在载体11上侧并紧贴节点试件100预计发生转动的位置处;位移计有4个,分别安装在节点试件100对应于两加载装置施力处、倾角仪对应的节点试件100的位置处以及倾角仪与第一加载装置20之间中间位置对应的节点试件100位置处,分别用来校核加载位置处的位移和量测节点试件100的侧向位移;应变片分别布置在节点试件100沿横向的不同位置处,用来量测节点试件100的横向变形。

第一加载装置20上的测量仪器包括压力传感器和测距仪,分别安装在第一加载装置20对应的加载位置处,压力传感器用于测量施加的侧向力的大小,测距仪用来测量第一加载装置20对应加载位置处的位移。第二加载装置30上的测量仪器包括压力传感器和测距仪,分别安装在第二加载装置30对应的加载位置处,压力传感器用于测量施加的推拉力的大小,测距仪用来测量第二加载装置20对应加载位置处的位移。

以上所述仅为本实施例的优选实施例,凡跟本发明权利要求范围所做的均等变化和修饰,均应属于本发明的权利要求范围。

- 一种结构节点刚度测试的加载装置

- 一种白车身弯曲刚度测试加载装置和弯曲刚度测试系统