检测装置、曝光装置和物品制造方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及检测被布置在基板上的标记的检测装置、曝光装置和物品制造方法。

背景技术

近年来,由于半导体集成电路的高度集成和小型化,形成在基板上的图案的线宽已变得极小。伴随于此,在基板上形成抗蚀剂图案的光刻处理中需要进一步的小型化。

在步进重复型曝光装置或步进扫描型曝光装置中,曝光光通过投影光学系统在基板上的预定位置处成像,并且其上放置有基板的台被相对地移动以在基板上形成图案。因此,为了满足图案小型化的需求,重要的是准确地对准基板与曝光光的相对位置。

传统上,在形成图案之前,执行如下方法(全局对准):测量形成在基板上的压射区域(shot region)附近的对准标记的位置,以及获得压射区域的布置以执行对准。在全局对准中,为了提高基板的对准精度,已知如下方法:增加待测量的对准标记的数量并执行统计处理,由此提高对准精度。然而,因为测量对准标记所需的时间增加,所以存在生产量降低的问题。为了解决这个问题,为了实现对准标记的数量的增加和测量时间的减少两者,已经提出了使用多个标记检测系统来检测基板上的多个对准标记的技术。

日本专利特开No.2009-54736描述了将同一标记与能够移动检测区域的多个标记检测系统中的每一个标记检测系统对准并且基于测量结果获得多个标记检测系统中的每一个标记检测系统的测量偏移(offset)的方法。利用该技术,校正了由多个标记检测系统之间的性能差异引起的测量位置的移位(shift),并且可以高效且高精度地测量基板上的多个对准标记。

日本专利特开No.2017-215556描述了当在多个标记检测系统中同时检测基板上的多个对准标记时估计和校正由标记检测系统与基板之间的散焦引起的测量误差的方法。利用该技术,减少了在使用多个标记检测系统测量多个标记时由散焦引起的测量误差,并且可以以高速度并以高精度测量基板上的多个标记。

日本专利No.5120691描述了以下方法:相对于各自能够移动检测区域的多个标记检测系统聚焦参考构件上的多个标记并且同时检测多个标记,由此获取多个标记检测系统的位置关系的信息。这使得与其中将参考构件上的一个标记与多个标记检测系统中的每一个标记检测系统依次对准的情况相比,可以在更短的时间内获取多个标记检测系统的检测位置信息。

然而,当改变基板相对于标记检测装置的取向以将标记对准成位于检测器的检测区域和焦深内时,标记的测量值根据基板的取向的改变而改变。因此,基板上的多个标记的测量值移位,并且基板与曝光光的对准精度可以降低。

日本专利特开No.2009-54736描述了获得测量偏移并校正由多个检测器之间的性能差异引起的测量误差的方法。然而,如果测量值根据基板相对于标记检测装置的取向的改变而移位,则在测量偏移中发生误差,并且基板的对准精度降低。另外,在如日本专利特开No.2017-215556中描述的估计并校正由光学系统的远心性和散焦引起的测量值的移位的方法中,没有考虑由基板的取向的改变引起的测量值的移位,使得测量精度可以降低。此外,在如日本专利No.5120691中描述的相对于多个检测器聚焦参考构件上的多个标记并测量标记的方法中,发生了由标记之间的差异引起的误差,因此难以准确地校正由多个检测器之间的性能差异引起的测量值的移位。

发明内容

本发明提供了有利于在被布置在基板上的多个标记的检测中实现速度和精度二者的技术。

本发明在其第一方面提供了一种用于检测被布置在基板上的多个标记的检测装置,该检测装置包括:台,被配置为支撑基板并且能够改变基板的位置和取向;多个检测器,被彼此分开地布置并且被配置为检测被布置在由台支撑的基板上的多个标记中的不同标记;以及处理器,被配置为获得多个检测器中的每一个检测器的测量偏移值,其中,对于从多个检测器中选择的检测器的多个预定组合中的每一个预定组合,处理器以根据关于每个检测器的检测区域位置和焦点位置的信息的倾斜度倾斜由台支撑的参考构件,并且将被布置在参考构件上的参考标记与每个检测器对准,并且处理器基于各自通过针对多个预定组合中的每一个预定组合执行的对准而获取的测量值来获得多个检测器中的每一个检测器的测量偏移值。

本发明在其第二方面提供了一种用于将基板曝光的曝光装置,该曝光装置包括:在第一方面中定义的并且被配置为检测被布置在基板上的多个标记的检测装置;以及被配置为基于通过检测装置获得的由台支撑的基板上的多个标记的检测结果来控制基板的定位的控制器。

本发明在其第三方面提供了一种物品制造方法,该物品制造方法包括:使用在第二方面中定义的曝光装置将基板曝光,以及将经曝光的基板显影,其中,从经显影的基板制造物品。

本发明的其它特征将从以下(参照附图)对示例性实施例的描述变得清楚。

附图说明

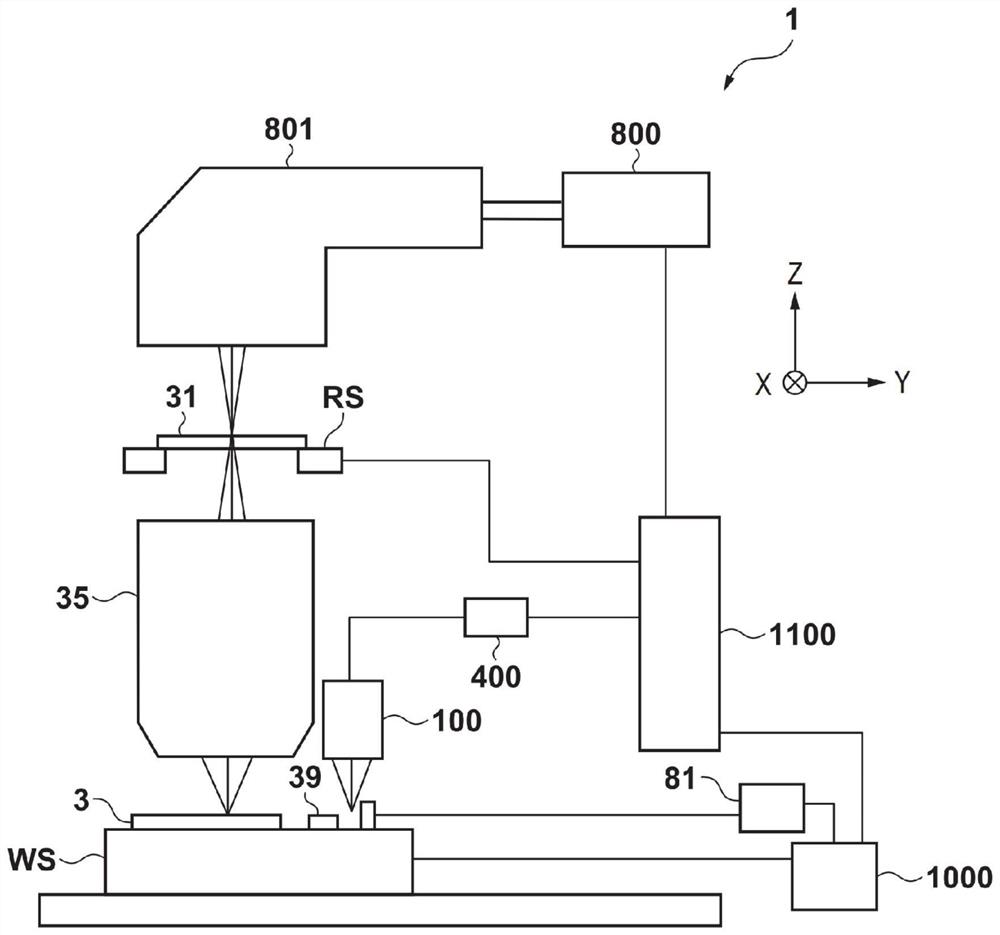

图1是示出了根据第一实施例的曝光装置的布置的视图;

图2A和图2B是示出了根据第一实施例的检测装置的布置示例的视图;

图3A至图3D是用于说明根据第一实施例的使用检测装置检测标记的方法的视图;

图4A至图4D是用于说明相关技术中标记的测量值的移位的视图;

图5A至图5D是用于说明根据第一实施例的根据每个检测器的检测区域位置和焦点位置的信息来确定倾斜度的方法的视图;

图6A至图6I是用于说明根据第一实施例的计算校正信息的方法的视图;

图7A和图7B是用于说明根据第一实施例的计算校正信息的方法的表;

图8A和图8B是图示了根据第一实施例的曝光处理的流程图;

图9A和图9B是图示了根据第二实施例的检测装置的校准的流程图;

图10是图示了根据第三实施例的检测装置的校准的流程图;以及

图11是图示了根据第四实施例的检测装置的校准的流程图。

具体实施方式

下文中,将参照附图详细地描述实施例。注意的是,以下实施例不旨在限制所要求保护的发明的范围。在实施例中描述了多个特征,但是并不限制要求所有这样的特征的发明,并且可以酌情组合多个这样的特征。此外,在附图中,相同的附图标记被赋予到相同或相似的配置,并且其冗余描述被省略。

<第一实施例>

图1是示出了根据实施例的曝光装置1的布置的视图,曝光装置1包括用于检测标记的检测装置100并且将基板曝光。注意的是,在说明书和附图中,将在XYZ坐标系上指示方向,在该XYZ坐标系中,作为基板的晶片3的表面(通常为水平表面)被定义为X-Y平面。平行于XYZ坐标系的X轴、Y轴和Z轴的方向分别是X方向、Y方向和Z方向。绕X轴的旋转、绕Y轴的旋转和绕Z轴的旋转分别是θX、θY和θZ。

曝光装置1包括照明设备800、作为原版(掩模)的中间掩模(reticle)31被放置在其上的中间掩模台RS、投影光学系统35、作为基板的晶片3被放置在其上的晶片台WS、检测装置100和算术处理器400。参考构件39被布置在晶片台WS上。控制器1100包括CPU和存储器,并且电连接到照明设备800、中间掩模台RS、晶片台WS和检测装置100中的每一个,以控制整个曝光装置的操作。例如,控制器1100基于由检测装置100获得的多个标记的检测结果来控制基板的定位,这些标记被布置在由晶片台WS支撑的基板上。控制器1100可以用作检测装置100的处理器,在通过检测装置100检测晶片3上的标记时,该处理器执行测量值的计算、测量偏移值的计算、校正操作、控制等。

照明设备800包括光源单元,该光源单元照明其上形成有电路图案的中间掩模31。例如,激光器被用作光源。要被使用的激光器可以是例如波长为约193nm的ArF准分子激光器或波长为约248nm的KrF准分子激光器,但是光源的类型不限于准分子激光器。更具体地,可以使用波长为约157nm的F2激光器或波长为20nm以下的EUV(极紫外)光。

照明光学系统801在将从照明设备800发射的光束成形为适于曝光的预定形状的同时照明中间掩模31。照明光学系统801可以包括透镜、反射镜、光学积分器、光阑等,以便执行均匀照明中间掩模31的功能或偏振照明功能。

中间掩模31例如是其上形成有要转印到晶片的电路图案的石英掩模(原版),并且由中间掩模台RS支撑和驱动。从中间掩模31发射的衍射光穿过投影光学系统35并被投影到晶片3上。中间掩模31与晶片3被以光学共轭关系布置。通过以缩小比率的速度比扫描中间掩模31和晶片3,将中间掩模31的图案转印到晶片3。注意的是,曝光装置1被提供有光斜入射型的中间掩模检测装置(未示出),使得中间掩模31的位置通过中间掩模检测装置来检测,并且中间掩模台RS被驱动以将中间掩模31布置在预定位置处。

中间掩模台RS经由中间掩模夹持件(未示出)支撑中间掩模31,并且连接到移动机构(未示出)。移动机构由线性电动机等形成,并且可以通过在X轴方向、Y轴方向、Z轴方向以及绕各个轴的旋转方向上驱动中间掩模台RS来移动中间掩模31。

投影光学系统35具有将来自物面的光束成像在像面上的功能,并且在该实施例中,投影光学系统35将已穿过形成在中间掩模31上的图案的衍射光成像在晶片3上。投影光学系统35可以是包括多个透镜元件和至少一个凹面镜的光学系统(折反射光学系统),或者是包括多个透镜元件和诸如相息图(kinoform)之类的至少一个衍射光学元件的光学系统。

光致抗蚀剂被施加到晶片3上。注意的是,在该实施例中,晶片3是用于通过检测装置100检测晶片3上标记的位置的检测目标对象。晶片3还是用于通过表面位置检测装置(未示出)检测晶片3的表面位置的检测目标对象。注意的是,晶片3可以是液晶基板或另一处理目标对象。

晶片台WS被配置为通过晶片夹持件(未示出)支撑晶片3,并且能够改变晶片3的位置和取向。与中间掩模台RS类似,晶片台WS使用线性电动机来在X方向、Y方向、Z方向以及绕各个轴的旋转方向上移动晶片3。另外,例如通过6轴干涉仪81等监视中间掩模台RS的位置和晶片台WS的位置,并且台位置控制器1000以恒定的速度比驱动这两个台。

接下来,参考图2A,将描述检测装置100的布置示例。检测装置100包括被彼此分开地布置以便检测布置在晶片3上的多个标记中的不同标记的多个检测器。在该实施例中,多个检测器包括三个检测器,即,第一检测器21a、第二检测器21b和第三检测器21c。在实施例中,多个检测器21a、21b和21c沿着X方向被布置在不同的位置处。另外,检测装置100包括分别保持多个检测器21a、21b和21c的多个驱动机构22a、22b和22c,并且可以分别以预定行程在X方向上相对于框架23驱动多个检测器21a、21b和21c。检测装置100可以通过单独地控制多个驱动机构22a、22b和22c来单独地调整多个检测器21a、21b和21c的检测区域的X位置。注意的是,这里只要能够通过多个驱动机构22a、22b和22c至少沿着X方向调整多个检测器21a、21b和21c的检测区域的相对位置就足够了。当然,驱动机构可以被配置为能够不仅在X方向上还在Y方向或Z方向上执行驱动。另外,多个检测器21a、21b和21c当中的位于中心处的检测器21b可以不被提供有驱动机构,并且可以使用驱动机构22a和驱动机构22c来调整检测器21b的检测区域的相对位置。注意的是,在下面的描述中,当没有必要指定提到的是多个检测器21a、21b和21c中的哪一个时,其可以被简称为检测器21。

图2B是示出了检测器21的布置示例的视图。检测器21可以包括用从光源61发射的光照明晶片3的照明系统以及形成被提供在晶片3上的标记32的像的成像系统。照明系统可以包括照明光学系统62、63和66,照明孔径光阑64,反射镜M2,中继透镜67,偏振分束器68,λ/4板70,以及物镜光学系统71。成像系统包括物镜光学系统71、λ/4板70、检测孔径光阑69、偏振分束器68和成像光学系统74,并且被配置为将来自标记32的反射光成像在传感器75上。控制器1100可以基于由干涉仪81测得的晶片台WS的位置信息和由检测器21检测到的信号波形来获得标记的坐标位置。

在检测器21中,从光源61发射的光穿过照明光学系统62和63,并且到达布置在与晶片3共轭的位置处的照明孔径光阑64。此时,照明孔径光阑64处的光束直径足够小于光源61处的光束直径。已穿过照明孔径光阑64的光穿过照明光学系统66、反射镜M2和中继透镜67,并且被引导到偏振分束器68。这里,偏振分束器68透射平行于Y方向的P偏振光并且反射平行于X方向的S偏振光。因此,透射通过偏振分束器68的P偏振光经由检测孔径光阑69穿过λ/4板70而被转换成圆偏振光,穿过物镜光学系统71,并且对形成在晶片3上的标记32进行科勒(Koehler)照明。

被标记32反射、衍射和散射的光再次穿过物镜光学系统71,然后穿过λ/4板70而被从圆偏振光转换成S偏振光,并且到达检测孔径光阑69。这里,被标记32反射的光的偏振状态是与被施加到标记32的光的圆偏振相反的圆偏振。即,当被施加到标记32的光的偏振状态为顺时针圆偏振时,被标记32反射的光的偏振状态为逆时针圆偏振。另外,检测孔径光阑69通过根据来自控制器1100的命令改变孔径量来切换来自标记32的反射光的数值孔径。已穿过检测孔径光阑69的光被偏振分束器68反射,并且经由成像光学系统74被引导到传感器75。因此,偏振分束器68将照明光到晶片3的光路与来自晶片3的反射光的光路分开,并且被提供在晶片3上的标记32的像被形成在传感器75上。

接下来,将参照图3A至图3D来描述使用检测装置100测量晶片3上的标记32的方法。图3A是从Z方向观察的图2A中示出的检测装置100的平面图。如图3A中所示,检测装置100的多个检测器21a、21b和21c被彼此分开地布置,以便检测多个标记中的不同标记。图3B和图3C是示出了在测量操作期间的不同时间点处晶片3与检测装置100之间的位置关系的视图。考虑到生产率,检测装置100测量形成在整个压射区域的一部分中的标记32,如图3B和图3C中所示。控制器1100控制晶片台WS,以使晶片3上的标记32与检测装置100的多个检测器21a、21b和21c的检测区域对准,并且获得标记32的坐标位置。此时,控制器1100控制晶片台WS,以在可能的最短时间内检测被设置为测量目标的多个标记。更具体地,控制器1100将晶片3上的标记32对准成位于检测装置100的多个检测器21a、21b和21c中的至少两个检测器中的每一个检测器的检测区域和焦深内,由此同时检测两个标记的位置。例如,如图3B中所示,控制器1100在同时将晶片3上的两个标记32F和32G分别与检测器21a和21b对准的同时执行测量操作。可以根据晶片3上的标记的布局来改变用于测量的检测器。例如,如图3C中所示,控制器1100在同时将晶片3上的标记32L和32M分别与检测器21b和21c对准的同时执行测量操作。此外,如图3D中所示,控制器1100可以在同时将晶片3上的三个标记32R、32S和32T对准成分别位于三个检测器21a、21b和21c的检测区域和焦深内的同时执行测量操作。利用该操作,与其中在将晶片3上的多个标记32与一个检测器的检测区域依次对准的同时执行测量操作的情况相比,晶片台WS的驱动时间和检测装置100的测量时间可以被缩短。

控制器1100基于如上所述由检测装置100获得的测量结果,使用全局对准方法来计算晶片3上的压射区域34的阵列(格子阵列)的移位、倍率或旋转。控制器1100基于计算结果执行每个项目的校正或梯形校正,并且确定格子阵列的规则性。此后,控制器1100从参考基线和所确定的格子阵列的规则性获得校正系数,并且基于结果来执行晶片3和曝光光的对准。

在相关技术中,当相对于检测装置改变晶片的取向并同时测量基板上的多个标记时,由于晶片的取向改变而发生测量值的移位。这里,将提供对移位的详细描述。检测装置的误差和基板的变形是两个因素,这两个因素中的每一个因素造成形成检测装置的多个检测器的焦平面中的每一个与基板上的标记的位置之间的在Z方向上的相对移位。图4A是示出了检测装置500的布置的视图,其中多个检测器91a、91b和91c的焦平面94a、94b和94c在Z方向上被移位。以下因素可以造成焦平面94a、94b和94c在Z方向上的移位。

(1)多个检测器91a、91b和91c之间的性能差异或相对于测量框架93的安装位置的移位。

(2)由驱动机构92a、92b和92c引起的检测器91a、91b和91c中的每一个检测器的在Z方向上的位置移位或取向改变。

作为应对这些因素的传统方法,存在计算多个标记测量系统的测量偏移值以执行校正的方法。当计算测量偏移值时,可以使用将同一标记与每个检测器对准并且基于标记的测量值和晶片台WS的位置信息计算测量偏移值的方法。即,晶片上的同一标记在X方向和Z方向上被移动,以与多个检测器91a、91b和91c的焦平面94a、94b和94c依次对准,并且检测标记的位置。图4B中示出的波形97a、97b和97c是各自表示在使用多个检测器91a、91b和91c分别检测同一标记时获得的来自标记的反射光的强度分布的信号波形。例如,横坐标对应于标记在X方向上的位置,并且纵坐标对应于来自标记的反射光的强度分布。由于波形97a、97b和97c因多个检测器91a、91b和91c之间的性能差异而改变,因此通过处理信号波形而计算出的波形的中心位置发生位置移位。由图4B中的箭头表示的测量值99a、99b和99c是相对于多个检测器91a、91b和91c的检测区域的标记的测量值。传统检测装置使用这些测量值之间的差异作为多个检测器的测量偏移值来校正标记的测量值。例如,测量值99b和99c中的每一个测量值与测量值99a之间的差值被计算为检测器91b和91c中的每一个检测器相对于检测器91a的测量偏移值。然后,通过将测量偏移值与晶片上的被设置为测量目标的标记的测量值相加,校正由多个检测器91a、91b和91c之间的性能差异引起的测量值的移位,并且执行曝光光和晶片的对准。

然而,当形成检测装置的三个或更多个检测器的焦平面与基板上的标记的位置在Z方向上被相对移位时,发生散焦,并且标记可能不能被对准成位于所有检测器的检测区域和焦深内。作为结果,存在标记的测量精度降低并且基板与曝光光的对准精度降低的可能性。为了应对该问题,存在通过将基板相对于至少两个检测器倾斜并执行对准来将标记对准成位于多个检测器中的每一个检测器的检测区域和焦深内的方法。在两个检测器的情况下,通过改变基板的取向,可以调整检测器与基板上的标记之间的在Z位置处的相对位置移位。然而,当基板的取向被改变时,出现以下新问题:测量值根据基板的取向而改变。

图4C是示出了在其中晶片203的取向相对于X-Y平面被倾斜并且标记201a和201b被对准成分别位于多个检测器91a和91b的检测区域和焦深内的情况下晶片203的取向以及波形212a和212b的视图。图4D是示出了在其中标记201b和201c被对准成分别位于多个检测器91b和91c的检测区域和焦深内的情况下晶片203的取向以及波形222b和222c的视图。当图4C和图4D中的晶片203的取向被分别称为第一状态和第二状态时,照明光和检测光中的至少一个相对于晶片的角度在第一状态和第二状态之间改变,使得来自标记的反射光的强度分布改变。作为结果,波形212b和222b具有不同的形状,并且相对于检测器91b的检测区域的标记201b的测量值214b和224b不同。注意的是,到目前为止,已描述了相对于检测器91b的晶片203的第一状态和第二状态之间的测量值改变,但是在检测器91a和91c中的每一个检测器中测量值也根据晶片203的取向改变而改变。根据相关技术,将相同的测量偏移值与由给定检测器获得的给定标记的测量值相加,而不管晶片的取向改变。即,由于未考虑由晶片的取向改变引起的测量值的移位,因此测量偏移值出现误差,这造成了曝光光与晶片的对准精度降低的问题。

为了考虑由晶片的取向改变引起的测量值的移位来获得测量偏移值,根据该实施例的检测装置100的控制器1100针对从多个检测器中选择的检测器的多个预定组合中的每一个预定组合执行以下操作。

(1)使由晶片台WS支撑的参考构件以根据每个检测器的检测区域位置和焦点位置的信息的倾斜度倾斜。

(2)将布置在参考构件上的参考标记与每个检测器对准。

然后,控制器1100基于各自通过针对多个预定组合中的每一个预定组合执行的对准而获得的测量值,获得多个检测器中的每一个检测器的测量偏移值作为多个检测器中的每一个检测器的测量结果的校正信息。以下,将描述该处理的具体示例。

通过执行参考标记的对准来预先获取关于每个检测器的检测区域位置和焦点位置的信息,参考标记的对准通过控制晶片台WS使得参考标记位于多个检测器中的每一个检测器的检测区域和焦深内来执行。将参照图5A至图5D来详细描述该处理的具体示例。如图5A至图5C中所示,控制器1100依次移动由晶片台WS支撑的参考构件39上的至少一个标记SM,使得其位于多个检测器中的每一个检测器的检测区域和焦深内。该移动例如基于预先登记在曝光装置中的检测器和参考构件39的位置信息来执行。注意的是,可以使用晶片上的标记来替代参考构件39上的标记SM。然后,控制器1100基于例如当晶片在Z方向上被移动时获得的标记的信号波形以及X-Y平面中的晶片的测量值来获取关于检测器的检测区域位置和焦点位置的信息。另外,控制器1100可以从使用表面位置检测装置(未示出)测得的晶片的表面位置信息获取被设置为测量目标的标记的表面高度信息。图5D示出了坐标点,每个坐标点表示每个检测器的检测区域位置和焦点位置,其中横坐标表示检测区域位置以及纵坐标表示焦点位置。坐标点26a、26b和26c是分别表示多个检测器21a、21b和21c的检测区域位置和焦点位置的坐标点。例如,在该实施例中,多个检测器包括三个检测器21a、21b和21c。在这种情况下,多个预定组合例如是用于同时测量多个标记的至少两个检测器的组合。这样的组合可以包括例如作为第一检测器21a与第二检测器21b的组合的第一组合、作为第二检测器21b与第三检测器21c的组合的第二组合以及作为第一检测器21a与第三检测器21c的组合的第三组合。此外,可以包括作为第一检测器21a、第二检测器21b和第三检测器21c的组合的第四组合。

在根据该实施例的检测装置100中,控制器1100获得连接各自表示每个组合中的每个检测器的检测区域位置和焦点位置的坐标点的线的一阶近似公式。例如,在图5D中示出的示例中,获得以下公式。

(1)对于第一组合,连接表示第一检测器21a的检测区域位置和焦点位置的第一坐标点26a与表示第二检测器21b的检测区域位置和焦点位置的第二坐标点26b的线的一阶近似公式25A。

(2)对于第二组合,连接第二坐标点26b与表示第三检测器21c的检测区域位置和焦点位置的第三坐标点26c的线的一阶近似公式25B。

(3)对于第三组合,连接第一坐标点26a与第三坐标点26c的线的一阶近似公式25C。

此外,对于第四组合,获得一阶近似公式25D。一阶近似公式25D是使用例如最小二乘法以使得将在第一检测器21a、第二检测器21b和第三检测器21c中的每一个检测器中的焦点位置与参考标记SM的表面高度之间的差异设置为等于或小于可允许值(例如,使其最小化)来计算的。这样计算出的一阶近似公式25A至25D的倾斜度中的每一个对应于参考构件39(即,参考标记SM)要被倾斜的量。

接下来,将参照图6A至图6I来描述检测装置100中的校正信息的计算。在计算校正信息之前,如图6A至图6I中所示,根据一阶近似公式25A至25D中的每一个的倾斜度移动参考构件上的至少一个标记SM,使得其位于多个检测器中的每一个检测器的检测区域和焦深内,并且检测标记SM的位置。例如,如图6A和图6B中所示,参考构件39以一阶近似公式25A的倾斜度倾斜,并且同一标记SM被移动以使得其位于第一检测器21a和第二检测器21b中的每一个检测器的检测区域和焦深内,以依次执行对准。利用该操作,获取标记SM的测量值Aa和Ab作为倾斜度信息。类似地,如图6C和图6D中所示,参考构件39以一阶近似公式25B的倾斜度倾斜,并且同一标记SM被移动以使得其位于第二检测器21b和第三检测器21c中的每一个检测器的检测区域和焦深内,以依次执行对准。利用该操作,获取标记SM的测量值Bb和Bc作为倾斜度信息。然后,如图6E和图6F中所示,参考构件39以一阶近似公式25C的倾斜度倾斜,并且同一标记SM被移动以使得其位于第一检测器21a和第三检测器21c中的每一个检测器的检测区域和焦深内,以依次执行对准。利用该操作,获取标记SM的测量值Ca和Cc作为倾斜度信息。另外,如图6G至图6I中所示,参考构件39以一阶近似公式25D的倾斜度倾斜,并且同一标记SM被移动以使得其位于第一检测器21a、第二检测器21b和第三检测器21c中的每一个检测器的检测区域和焦深内,以依次执行对准。利用该操作,获取标记SM的测量值Da、Db和Dc作为倾斜度信息。

如图7A中所示,通过以上描述的一系列对准操作来获取多个预定组合中的标记SM的测量值(倾斜度信息)。注意的是,当根据倾斜度移动参考构件上的标记以使得其位于多个检测器中的每一个检测器的检测区域和焦深内时,控制器1100通过基于例如六轴干涉仪81的测量值控制晶片台WS来执行对准。在检测装置100中,要根据倾斜度移动以使得其位于多个检测器中的每一个检测器的检测区域和焦深内的标记不限于参考构件上的标记,并且可以使用晶片3上的标记。

当计算校正信息时,控制器1100从各自通过针对如上所述的多个预定组合中的每一个预定组合执行的对准而获取的测量值之间的差异获得多个检测器中的每一个检测器的测量偏移值。例如,控制器1100获得以下差异。

(1)根据一阶近似公式25A至25D中的每一个的倾斜度由不同检测器检测到的标记的测量值之间的差异。

(2)在根据一阶近似公式25A至25D的参考构件的不同倾斜度的情况下由同一检测器检测到的同一标记的测量值之间的差异。

关于上述(1),更具体地,控制器1100获得测量值Aa与Ab之间的差异ΔA、测量值Bb与Bc之间的差异ΔB、测量值Ca与Cc之间的差异ΔC、测量值Da与Db之间的差异ΔD1以及测量值Db与Dc之间的差异ΔD2。这使得当使用多个检测器同时检测到晶片上的多个标记时,可以根据一阶近似公式25A至25D的倾斜度来计算多条校正信息ΔA至ΔD2。

关于上述(2),更具体地,控制器1100获得标记的测量值Ab与Bb之间的差异Δb1以及标记的测量值Ab和Db之间的差异Δb2。这使得可以针对不同的倾斜度计算第二检测器21b的校正信息。另外,通过获得标记的测量值Aa与Ca之间的差异Δc,控制器1100可以针对一阶近似公式25B的倾斜度以及针对一阶近似公式式25C的倾斜度来计算第三检测器21c的校正信息。因此,如图7B中所示,获取针对检测器的每个组合的标记SM的测量偏移。

接下来,参照图3B至图3D,将描述通过添加作为测量偏移的校正信息来校正晶片上的被设置为测量目标的多个标记的测量值的方法。例如,如图3B中所示,当使用第一检测器21a和第二检测器21b同时检测被设置为测量目标的标记32F和32G时,差异ΔA作为测量偏移被添加到测量值。另外,如图3C中所示,当使用检测器21b和21c同时检测被设置为测量目标的标记32L和32M时,差异ΔB作为测量偏移被添加到测量值。此外,对于标记32G和32L的测量值,测量值差异Δb1作为测量偏移被添加。因此,对于标记32F、32G、32L和32M的测量值,由检测器之间的差异和晶片3的取向改变引起的测量值的移位可以被校正。

注意的是,这里已描述了使用差异ΔA、ΔB和Δb1来校正测量值的移位的方法,但是本发明的检测装置不限于此。例如,可以预先获得与一阶近似公式25A至25D的倾斜度对应的多个检测器21a、21b和21c的校正信息,并且在检测被设置为测量目标的标记时,与检测器的组合和倾斜度信息对应的测量偏移可以被添加到测量值。因此,当使用多个检测器同时检测晶片上的多个标记时,可以在将多个标记中的每一个标记对准以使得其位于至少两个检测器中的每一个检测器的检测区域和焦深内后,根据晶片的取向改变来校正标记的测量值的移位。

此外,在该实施例中,已参照图5A至图7B描述了通过将一个标记对准以使得其位于多个检测器中的每一个检测器的检测区域和焦深内来获得校正信息的方法,但是本发明的检测装置不限于此。例如,可以通过根据倾斜度信息将物体上的多个标记中的每一个标记对准以使得其位于多个检测器中的每一个检测器的检测区域和焦深内来获得校正信息。利用该操作,变得可以通过例如对针对物体上的多个标记获取的多条校正信息求平均并且减少由每个标记的形状引起的误差来以高速度并以高精度检测多个标记。另外,例如,在针对多个标记获取的多条校正信息当中,可以选择使用具有信号波形对称性或小测量误差的标记获取的校正信息来校正标记的测量值。

下面将详细描述使用包括检测装置100的曝光装置1的曝光方法。图8A是图示了由曝光装置1执行的曝光处理的流程图。在步骤S101中,控制器1100将晶片3装载到曝光装置1中。在步骤S102中,控制器1100确定是否相对于晶片3驱动检测装置100的至少一个检测器。该确定基于例如由用户预先登记在曝光装置中的诸如“待测量的标记的布局信息”、“待测量的标记的数量”、“紧接在之前执行的曝光配方”或“是否需要高生产率或精度”之类的信息来做出。如果在步骤S102中确定需要驱动检测器,则处理前进至步骤S103,并且控制器1100控制检测装置100中的驱动机构来驱动和固定检测器。在驱动检测器之前,基于由用户预先登记的“待测量的标记的布局信息”来确定能够同时检测多个标记的检测器的位置。然后,控制器1100使检测装置100的驱动机构沿着X方向移动至少一个检测器的检测区域。在完成步骤S103之后,处理前进到步骤S104。如果在步骤S102中确定不需要驱动检测装置,则处理也前进到步骤S104。

在步骤S104中,控制器1100使用表面位置检测装置(未示出)检测晶片3上的表面位置并且测量晶片的整个表面的形状。注意的是,如果在步骤S103中检测装置被驱动并固定,则步骤S104可以被与步骤S103并行地执行。

在步骤S105中,执行曝光之前的校准。更具体地,基于在台坐标系中形成在参考构件上的参考标记SM的设计的坐标位置,控制器1100移动晶片台WS,使得参考标记SM被布置在检测装置100的多个检测器中的每一个检测器的光轴上。控制器1100测量参考标记SM相对于多个检测器的光轴的位置移位,并且基于位置移位来重置台坐标系,使得XY坐标的原点与光轴重合。此后,基于所设计的投影光学系统35的光轴与检测装置100的光轴之间的位置关系,控制器1100移动晶片台WS,使得参考标记SM位于曝光光的光轴上。然后,控制器1100通过TTL检测系统(未示出)经由投影光学系统35测量参考标记相对于曝光光的光轴的位置移位。

在步骤S106中,基于在步骤S105中获得的测量结果,控制器1100确定检测装置100的多个检测器中的每一个检测器的光轴与投影光学系统35的光轴之间的参考基线。在步骤S107中,控制器1100通过检测装置100检测晶片3上的标记的位置,并且将晶片3的X-Y平面与曝光装置对准。在步骤S108中,控制器1100基于在步骤S107中获得的测量结果使用全局对准方法来计算相对于晶片3上的压射区域的阵列的移位、倍率或旋转,基于计算结果执行每个项目的校正或梯形校正,并且确定格子阵列的规则性。此后,控制器1100从参考基线和所确定的格子阵列的规则性获得校正系数,并且基于结果来执行晶片3和曝光光的对准。

在步骤S109中,控制器1100在Y方向上执行晶片台WS的曝光和扫描。注意的是,在曝光时,还通过基于由表面位置检测装置检测的压射区域的表面形状数据在Z方向和倾斜方向上驱动台来执行针对几乎每个曝光狭缝的在高度方向上的晶片表面的形状的调整。在步骤S110中,控制器1100确定是否存在另一待曝光的压射区域(未曝光的压射区域),并且重复上述操作,直到没有未曝光的压射区域为止。如果所有曝光压射的曝光都已完成,则在步骤S111中卸载晶片3,并且终止曝光处理。

在该实施例中,在步骤S105中执行校准时,还如图8B中所示地执行对检测装置100的校准。在步骤S151中,控制器1100将参考标记SM对准以使得其位于多个检测器中的每一个检测器的检测区域和焦深内并且检测它,由此获取每个检测器的检测区域的位置信息(检测位置信息)和焦深的信息(焦点位置信息)。在步骤S152中,控制器1100从在步骤S151中获取的每个检测器的焦点位置信息和检测区域的位置信息以及由表面位置检测装置测得的晶片的表面高度信息来计算倾斜度信息。在步骤S153中,控制器1100根据倾斜度信息将参考标记SM对准以使得其位于检测器的检测区域和焦深内。在步骤S154中,控制器1100使用检测器测量被对准的标记的位置。在步骤S155中,控制器1100根据倾斜度信息确定是否存在另一待测量的标记,并且重复步骤S153和S154中的操作,直到没有待测量的标记为止。在步骤S156中,控制器1100基于在步骤S154中获取的测量值来计算检测装置100的校正信息(多个检测器中的每一个检测器的测量偏移值)。

如上所述,根据该实施例,基于关于多个检测器中的每一个检测器的检测区域位置和焦点位置的信息来计算倾斜度信息。根据倾斜度信息,参考构件或物体上的至少一个标记被对准以使得其位于多个检测器中的每一个检测器的检测区域和焦深内。然后,从由多个检测器获取的测量值之间的差异获得检测装置100的校正信息(多个检测器中的每一个检测器的测量偏移值)。在步骤S106中,控制器1100基于所获得的多个检测器中的每一个检测器的测量偏移值来确定多个检测器中的每一个检测器的光轴与投影光学系统35的光轴之间的参考基线。

根据上述实施例,可以提供有利于在被布置在基板上的多个标记的检测中实现速度和精度二者的技术。

<第二实施例>

接下来,将参照图9A和图9B描述根据第二实施例的检测装置。在根据该实施例的检测装置中,在执行使用多个检测器检测晶片上的多个标记的位置的晶片对准操作时,获取检测装置的校正信息。通过使用在晶片对准操作中获得的标记测量值中的至少一个测量值来计算检测装置的校正信息,可以缩短用于获取校正信息的标记测量时间。

图9A是图示了在检测装置100中获取倾斜度信息的流程图。在该实施例的检测装置100中,如在第一实施例中一样,在图8A的步骤S105中执行校准的时刻获取倾斜度信息。更具体地,在步骤S251中,控制器1100将参考标记SM对准以使得其位于多个检测器中的每一个检测器的检测区域和焦深内并且检测它,由此获取关于检测器的检测区域位置和焦点位置的信息。在步骤S252中,控制器1100从在步骤S251中获取的关于检测器的检测区域位置和焦点位置的信息以及由表面位置检测装置测得的晶片的表面高度信息来计算倾斜度信息。

图9B是图示了在检测装置100中执行的校正信息获取处理的流程图。在该实施例的检测装置100中,与在第一实施例中不同,在图8A的步骤S107中执行晶片对准的时刻获取校正信息。在步骤S253中,控制器1100在晶片对准操作期间根据倾斜度信息将晶片上的同一标记对准以使得其位于多个检测器中的每一个检测器的检测区域和焦深内。在步骤S254中,控制器1100使用检测器测量被对准的标记的位置。用于计算校正信息的标记是基于例如由用户预先登记在曝光装置中的“待测量的标记的布局信息”和“待测量的标记的数量”来设置的。然后,控制器1100执行晶片对准操作和根据倾斜度信息将晶片上的同一标记对准以使得其位于多个检测器中的每一个检测器的检测区域和焦深内的操作二者。此时,控制器1100设置待测量的标记和校正信息的算术处理方法,使得使用在晶片对准操作中检测到的标记的测量值中的至少一个测量值来计算检测装置100的校正信息。因此,晶片对准操作和检测标记的位置以获取校正信息的操作被一起执行,使得可以缩短标记测量时间。在步骤S255中,控制器1100根据倾斜度信息确定是否存在另一待测量的标记,并且重复步骤S253和S254中的操作,直到没有待测量的标记为止。在步骤S256中,控制器1100基于在步骤S254中获取的测量值之间的差异,根据晶片的取向改变来计算检测装置100的校正信息。

因此,该实施例与第一实施例的不同之处在于,不是在校准操作期间而是在晶片对准操作期间获取校正信息。因此,该实施例的优点在于,可以缩短获取检测装置100的校正信息所需的标记测量时间。另外,根据该实施例,通过基于晶片上的标记的测量值计算包括由晶片处理引起的测量值的改变的校正信息并执行校正,变得可以以高精度将曝光光与基板对准。因此,例如,优选的是,根据所需的生产量或重叠精度来选择性地使用第一实施例的检测装置和该实施例的检测装置。因此,根据该实施例,可以提供能够以高速度并以高精度检测基板上的多个标记的检测装置以及包括该检测装置的曝光装置。

<第三实施例>

接下来,将参照图10描述根据第三实施例的检测装置。在根据该实施例的检测装置100中,控制器1100基于校正表和倾斜度信息来计算检测装置100的校正信息,该校正表示出了倾斜量和测量值的移位之间的关系。因此,与第一实施例相比,可以在更短的时间内获得校正信息。

图10是图示了检测装置100的校正的流程图。在该实施例中,如在第一实施例中一样,在图8A的步骤S105中执行校准的时刻执行检测装置100的校准。更具体地,在步骤S351中,控制器1100将参考标记SM对准以使得其位于多个检测器中的每一个检测器的检测区域和焦深内并且检测它,由此获取关于检测器的检测区域位置和焦点位置的信息。在步骤S352中,控制器1100从在步骤S351中获取的关于检测器的检测区域位置和焦点位置的信息以及由表面位置检测装置测得的晶片的表面高度信息来计算倾斜度信息。在步骤S353中,控制器1100基于在步骤S352中获得的倾斜度信息以及示出倾斜量与测量值的移位之间的关系的校正表来计算检测装置100的校正信息。校正表中示出的倾斜量被分类为诸如检测装置100的焦点位置信息、检测区域的位置信息、晶片的表面高度信息等之类的项目,并且根据每个项目中的量示出与测量值的移位的关系。另外,校正表中示出的测量值的移位是基于以晶片处理、标记的形状、检测装置的测量条件(波长、照度σ、偏振等)或实际测量结果为基础的计算结果来生成的。

因此,该实施例与第一实施例的不同之处在于,校正信息是基于倾斜度信息和校正表来获取的。因此,该实施例的优点在于,与第一实施例和第二实施例相比,可以缩短获取检测装置的校正信息所需的标记测量时间。因此,根据该实施例,可以提供有利于在被布置在基板上的多个标记的检测中实现速度和精度二者的技术。

<第四实施例>

接下来,将参照图11描述根据第四实施例的检测装置。在根据该实施例的检测装置100中,控制器1100基于计算出的倾斜度信息和校正表来计算检测装置100的校正信息。因此,与第一实施例相比,可以在更短的时间内获得校正信息。

图11是图示了检测装置100的校正的流程图。在该实施例中,与在第一实施例中不同,在图8A的步骤S101中装载晶片的时刻执行检测装置100的校准。更具体地,在步骤S451中,控制器1100基于待测量的标记的布局信息和驱动位置移位信息来计算检测装置100的倾斜度信息。待测量的标记的布局信息是由用户预先登记在曝光装置中的信息。驱动位置移位信息是例如根据驱动位置、驱动量和驱动速度预先获取在检测装置的多个检测器被驱动时发生的驱动位置移位量的结果。在步骤S452中,如在第三实施例中的步骤S353中一样,控制器1100基于在步骤S451中计算出的倾斜度信息以及示出倾斜量与测量值的移位之间的关系的校正表来计算检测装置100的校正信息。

因此,该实施例与第一实施例至第三实施例的不同之处在于,校正信息是在装载晶片的时刻基于计算出的倾斜度信息和校正表获取的。因此,该实施例的优点在于,与第一实施例至第三实施例相比,可以缩短获取检测装置的校正信息所需的标记测量时间。因此,根据该实施例,可以提供有利于在被布置在基板上的多个标记的检测中实现速度和精度二者的技术。

<物品制造方法的实施例>

根据本发明的实施例的物品制造方法适合制造物品,例如,诸如半导体器件之类的微器件或具有微结构的元件。该实施例的物品制造方法包括通过使用上述曝光装置在被施加在基板上的感光剂上形成潜像图案的步骤(将基板曝光的步骤)以及将在以上步骤中已在其上形成潜像图案的基板显影的步骤。另外,该制造方法包括其它众所周知的步骤(氧化、膜形成、沉积、掺杂、平坦化、蚀刻、抗蚀剂去除、切片、结合、封装等)。该实施例的物品制造方法在物品的性能、质量、生产率和生产成本中的至少一个上比传统方法更有利。

虽然已参照示例性实施例描述了本发明,但是要理解,本发明不限于所公开的示例性实施例。以下权利要求的范围应被赋予最宽泛的解释,以便涵盖所有这样的修改以及等同的结构和功能。