基于阵列微喷结构的一体化散热封装结构及其制作方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及微电子封装领域,更具体的涉及一种基于阵列微喷结构的一体化散热封装结构及其制作方法。

背景技术

随着信息时代的不断更迭,半导体行业的发展取得了显著的进展,面对日益增加的高性能和高集成度的需求,晶体管的不断小型化伴随着热流密度的急剧上升。高功率CPU作为现代计算机的核心部件,具有面积大、热流密度大的特点,若CPU的运行温度不能及时降低,其性能将大幅下降。当前已有的冷却方式有风冷散热,热管散热以及一体式水冷散热等。然而随着高功率CPU小型集成化发展,热流密度不断升高,散热问题依然成为高功率CPU应用发展亟需解决的问题。

为了满足高功率CPU的散热需求,微流道散热技术作为一种主动散热技术,具有极高的散热能力。1981年,美国斯坦福大学提出平行直通式硅基微流道散热结构,展示了790W/cm

上述方案中,平行直通式微流道具有结构简单,流阻小,易于装配实现但散热效率低等特点。交错圆柱扰流式微通道散热效率高,但其流阻较大,对封装要求高,若采用开放的扰流柱式微流道与高功率CPU键合,键合工艺难度高。采用阵列微喷结构实现冷却的方法由于没有热界面材料,因此散热效率高,可使冷却表面温度分布均匀,但该结构流阻大。目标冷却芯片与阵列微喷结构的散热器键合暴露出的空腔结构,由于冷却工质的垂直喷射,存在应力变形问题,机械结构强度面临风险大,可能导致高功率CPU性能退化与可靠性下降。

发明内容

本发明的目的在于克服现有技术存在的不足,提供一种基于阵列微喷结构的一体化散热封装结构及其制作方法。

为了实现以上目的,本发明的技术方案为:

一种基于阵列微喷结构的一体化散热封装结构,包括CPU、转接板和壳体,所述转接板装配于所述壳体内,所述转接板的上表面具有封装区,所述CPU设于所述封装区之上并与所述转接板封闭连接;所述转接板的体内设有分别沿垂直方向延伸的第一输入微流道、第二输入微流道、第三输入微流道和输出微流道,所述转接板的封装区内设有第一导流结构和若干水平平行槽道,所述水平平行槽道的两端分别通过所述第一导流结构与所述第一输入微流道和所述输出微流道导通,所述水平平行槽道之内设有垂直阵列喷嘴,所述垂直阵列喷嘴于垂直方向上与所述第二输入微流道和第三输入微流道导通;所述壳体设有分别与所述第一输入微流道、第二输入微流道、第三输入微流道和输出微流道导通的流道。

可选的,所述第一输入微流道于所述转接板的上表面设有第一出口,于所述转接板的下表面设有第一入口;所述输出微流道于所述转接板的上表面设有输出入口,于所述转接板的下表面设有输出出口;所述水平平行槽道的两端分别通过所述第一导流结构与所述第一出口和输出入口导通。

可选的,所述转接板的内部还设有第二导流结构和若干水平平行微通道;所述第二输入微通道和第三输入微通道分别于所述转接板的内部设有第二出口和第三出口、于所述转接板的下表面设有第二入口和第三入口;所述水平平行微通道的两端分别通过所述第二导流结构与所述第二出口和第三出口导通;所述垂直阵列喷嘴于垂直方向上与所述水平平行微通道导通。

可选的,所述水平平行微通道和所述水平平行槽道互相垂直设置。

可选的,所述垂直阵列喷嘴的顶部为出水口,所述出水口高于所述水平平行槽道的底部。

可选的,所述垂直阵列喷嘴的出水口的尺寸为30-100微米。

可选的,所述第一输入微流道、第二输入微流道、第三输入微流道和输出微流道的口径分别由上至下阶梯式渐次扩大,且于阶梯变化处向所述封装区的外侧偏移。

可选的,所述CPU背面和所述转接板的封装区之间通过图形化粘结密封层连接,并闭合所述第一输入微通道、输出微通道、第一导流结构和水平平行槽道形成封闭的流道。

上述基于阵列微喷结构的一体化散热封装结构的制作方法包括以下步骤:

1)提供高阻硅圆片作为转接板的基底,制作第一输入微流道、第二输入微流道、第三输入微流道和输出微流道,以及在封装区制作第一导流结构、水平平行槽道和垂直阵列喷嘴;

2)提供壳体,所述壳体具有四个流道,将转接板键合装配至壳体上,并使所述第一输入微流道、第二输入微流道、第三输入微流道和输出微流道与所述四个流道一一对应密封导通;

3)将CPU背面通过图形化粘接密封层粘结于转接板的封装区上,并闭合所述第一输入微通道、输出微通道、第一导流结构和水平平行槽道形成封闭的散热流道。

可选的,步骤1)还包括以下子步骤:

1.1提供第一高阻硅圆片和第二高阻硅圆片,在第一高阻硅圆片的上表面制作第一导流结构和水平平行槽道,在第一高阻硅圆片体内制作贯穿上下表面的两个第一槽孔以及贯穿水平平行槽道底部和第一高阻硅圆片的下表面的垂直阵列喷嘴,水平平行槽道两端分别通过第一导流结构与两个第一槽孔一一对应导通;在第二高阻硅圆片的上表面制作四个第二槽孔、第二导流结构和水平平行微通道,水平平行微通道两端分别通过第二导流结构与两个第二槽孔一一对应导通,第二高阻硅圆片的下表面制作四个第三槽孔,第二槽孔和第三槽孔一一对应相连通,其中与水平平行微通道导通的两个第二槽孔和第三槽孔分别形成第二输入微流道和第三输入微流道;

1.2第一高阻硅圆片的下表面和第二高阻硅圆片的上表面通过圆片级键合工艺连接形成转接板,使得两个第一槽孔和另外两个第二槽孔一一对应拼合,形成第一输入微流道和输出微流道;

1.3对所述转接板进行减薄。

本发明的有益效果为:

1)转接板上表面设置平行直通式微流道与高功率CPU背面衬底对准键合,降低了垂直喷射流体对高功率CPU的力学冲击,提高了高功率CPU与转接板键合的机械强度;

2)转接板上表面同时设置平行直通式微流道与垂直喷嘴实现扰流,结合水平平行槽道流阻小,微喷及扰流散热效率高的优点,使形成的结构在流阻及散热效率方面达到最优;

3)转接板上表面设置的垂直喷嘴壁面高于水平平行槽道底面,避免水平流向的液体直接灌入垂直喷嘴,降低射流的性能的同时简化结构,便于加工。

4)由转接板与壳体构成的一体式水冷散热结构可直接封装至高功率CPU背面,便于商业化。

附图说明

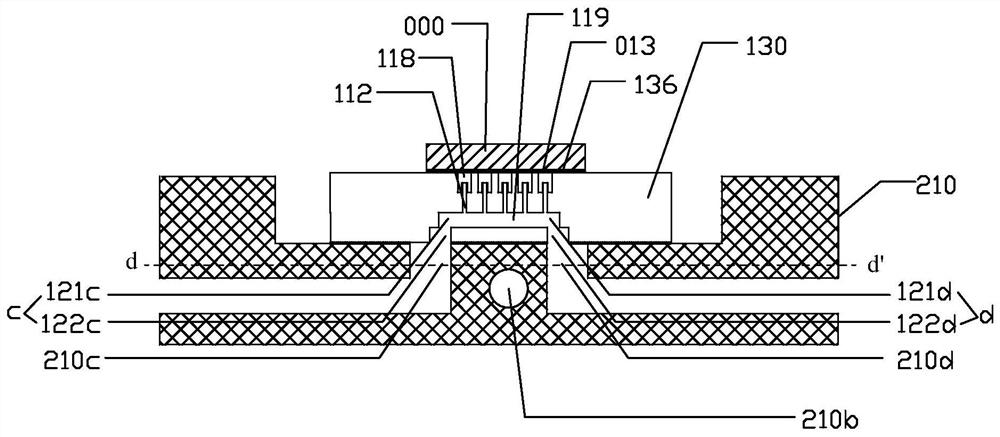

图1是实施例的一种基于阵列微喷结构的一体化散热封装结构的整体结构示意图;

图2是转接板的结构示意图;

图3是图2和图1中沿a-a’、b-b’、c-c’、d-d’方向上的俯视截面图;

图4是转接板与壳体流道连接关系的俯视示意图;

图5是转接板的制作工艺示意图。

具体实施方式

以下结合附图和具体实施例对本发明做进一步解释。本发明的各附图仅为示意以更容易了解本发明,其具体比例可依照设计需求进行调整。文中所描述的图形中相对元件的上下关系以及正面/背面的定义,在本领域技术人员应能理解是指构件的相对位置而言,因此皆可以翻转而呈现相同的构件,此皆应同属本说明书所揭露的范围。

一种基于阵列微喷结构的一体化散热封装结构,如图1所示,主要包括高功率CPU000、转接板130和壳体210。转接板130装配于壳体210内,转接板130的上表面具有封装区, CPU000设于封装区之上并与转接板130封闭连接。

参考图1至图4,转接板的体内设有分别沿垂直方向延伸的第一输入微流道a、输出微流道b、第二输入微流道c和第三输入微流道d,转接板130的封装区内设有第一导流结构137x和若干水平平行槽道118,水平平行槽道118的两端分别通过第一导流结构137x与第一输入微流道a和输出微流道b导通,水平平行槽道118之内设有垂直阵列喷嘴112,垂直阵列喷嘴112于垂直方向上与第二输入微流道c和第三输入微流道d导通。壳体210设有分别与第一输入微流道、第二输入微流道、第三输入微流道和输出微流道导通的流道。

第一输入微流道a和输出微流道b分别由上至下包括连通且口径不同的第一槽孔(图中以111a、111b体现)、第二槽孔121(分别为121a、121b)和第三槽孔122,其中第一输入微流道a于转接板130的上表面设有第一出口111a,于转接板130的下表面设有第一入口122a;输出微流道b于转接板130的上表面设有输出入口111b,于转接板130的下表面设有输出出口122b;水平平行槽道118的两端分别通过第一导流结构137x与第一出口111a 和输出入口122b导通。流体由第一入口122a进入第一输入微流道a,通过第一出口111a 水平流经水平平行槽道118,由输出入口111b进入输出微流道b,然后由输出出口122b流出。

第二输入微流道c和第三输入微流道d分别由上至下包括连通且口径不同的第二槽孔 121和第三槽孔122。所述转接板130的内部还设有第二导流结构137y和若干水平平行微通道119;第二输入微通道c和第三输入微通道d分别于转接板130的内部设有第二出口121c 和第三出口121d、于所述转接板130的下表面设有第二入口122c和第三入口122d;水平平行微通道119的两端分别通过第二导流结构137y与第二出口121c和第三出口121d导通;垂直阵列喷嘴112的底部于垂直方向上与水平平行微通道119导通,顶部位于水平平行槽道 118内。流体由第二入口122c和第三入口122d分别进入第二输入微通道c和第三输入微通道d,再分别通过第二出口121c和第三出口121d一起汇入水平平行微通道119,从垂直阵列喷嘴112顶部喷出进入水平平行槽道118后由输出微流道b流出。

转接板130为高阻硅基底,电阻率≥1000Ω·Cm。第一槽孔、第二槽孔121和第三槽孔 122的口径渐次扩大,且呈阶梯式逐层向外偏移,使得第一入口122a和输出出口122b分别位于第一出口111a和输出入口111b的外侧。优选的,水平平行微通道119和水平平行槽道118互相垂直设置,从而第一输入微流道a和输出微流道b于第一方向上相对设置,第二输入微流道c和第三输入微流道d于第二方向上相对设置,且第一方向和第二方向垂直。

垂直阵列喷嘴112的顶部为出水口,且出水口高于水平平行槽道118的底部,即垂直阵列喷嘴112壁面高于水平平行槽道118底面,避免水平流向的液体直接灌入垂直喷嘴,降低射流的性能的同时简化结构,便于加工。垂直阵列喷嘴112的出水口的特征尺寸(口径)为 30-100微米,可根据散热对象调整特征尺寸。

转接板130装配于壳体210内,壳体210具有四个流道210a、210b、210c和210d,且流道210a、210b、210c和210d与第一入口122a、输出出口122b、第三入口122c和第四入口122d导通。高功率CPU 000设于转接板130之上,封装区与高功率CPU键合,具体,CPU背面设有第一图形化粘结密封层013,转接板130的上表面设有第二图形化粘结密封层136,通过第一图形化粘结密封层013和第二图形化粘结密封层136对应连接,并闭合第一出口111a、输出入口111b、第一导流结构137x和水平平行槽道118形成封闭的流道系统。从而外界流体分三路分别经由壳体的流道210a、210c和210d进入第一输入微流道a、第二输入微流道c和第三输入微流道d,其中一路进入水平平行槽道118,另两路从垂直阵列喷嘴112垂直喷出至高功率CPU 000正下方,所有流体皆从输出微流道b流回壳体的流道210b。上述结构同时设置平行直通式微流道与垂直喷嘴实现扰流,结合水平平行槽道流阻小,微喷及扰流散热效率高的优点,在流阻及散热效率方面达到最优。

参考图1至图5,以下具体说明其制作方法。

1)转接板130:参考图5并结合图2至4,

1.1)提供双面抛光的第一高阻硅圆片110和第二高阻硅圆片120,电阻率≥1000Ω·cm,如图2所示,通过光刻和深硅刻蚀工艺(DRIE)、激光等工艺在第一高阻硅圆片110的上表面制作第一导流结构137x以及水平平行槽道118,并制作贯穿上下表面的两个第一槽孔,水平平行槽道118两端分别通过第一导流结构137x与两个第一槽孔一一对应导通;第一高阻硅圆片110的下表面制作贯穿下表面至水平平行槽道底部的垂直阵列喷嘴112;第二高阻硅圆片120的上表面制作带有一定深度的四个第二槽孔121、第二导流结构137y和水平平行微通道119,水平平行微通道119两端分别通过第二导流结构137y与其中两个第二槽孔121一一对应导通,第二高阻硅圆片120的下表面制作四个第三槽孔122,第二槽孔121和第三槽孔122一一对应相连通,其中与水平平行微通道119导通的两个第二槽孔121和第三槽孔122分别形成第二输入微流道c和第三输入微流道d。

1.2)所述第一高阻硅圆片110下表面和第二高阻硅圆片120上表面通过圆片级键合工艺连接形成转接板130,使得第一高阻硅圆片110的第一槽孔和第二高阻硅圆片120的另外两个第二槽孔121一一对应拼合,从而形成第一输入微流道a和输出微流道b。所述键合工艺为硅-硅键合、聚合物键合、金金键合、金锡键合、铜锡键合等工艺。

1.3)通过机械减薄、研磨、化学抛光等工艺在所述转接板130进行减薄工艺,以此减少基板整体厚度。

2)利用导电胶、焊料、纳米银浆等将转接板130键合体一面装配至壳体210,壳体具有四个流道210a、210b、210c和210d,第一输入微流道a、第二输入微流道c、第三输入微流道d和输出微流道b与四个流道210a、210b、210c和210d一一对应密封导通。所述壳体210可为铝合金、铜、AlN陶瓷材质。

3)至少在所述高功率CPU000的衬底和转接板130的上表面分别制作相对应的第一图形化粘接密封层013和第二图形化粘接密封层136,可通过图形化电镀Cu/Sn、Au/Sn、Ag/Sn 焊料或者涂覆BCB等有机物图形化、或者印刷玻璃浆料等方式实现,通过图形化粘接密封层至少包围并使之闭合转接板130的第一出口111a、输出入口111b以及水平平行槽道118形成封闭的散热流道系统。

上述实施例仅用来进一步说明本发明的一种基于阵列微喷结构的一体化散热封装结构及其制作方法,但本发明并不局限于实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明技术方案的保护范围内。

- 基于阵列微喷结构的一体化散热封装结构及其制作方法

- 基于阵列微喷结构的一体化散热封装结构